Отчет. Устройство штанговой насосной установки. Нагрузки. Действующие на штанги и трубы

Скачать 208.84 Kb. Скачать 208.84 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН НАО «АТЫРАУСКИЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА ИМЕНИ САФИ УТЕБАЕВА» Нефтегазовый факультет Кафедра «Нефтегазовое дело» ОТЧЕТ по производственной практике на тему: «Устройство штанговой насосной установки. Нагрузки. Действующие на штанги и трубы»

Атырау, 2020 Содержание

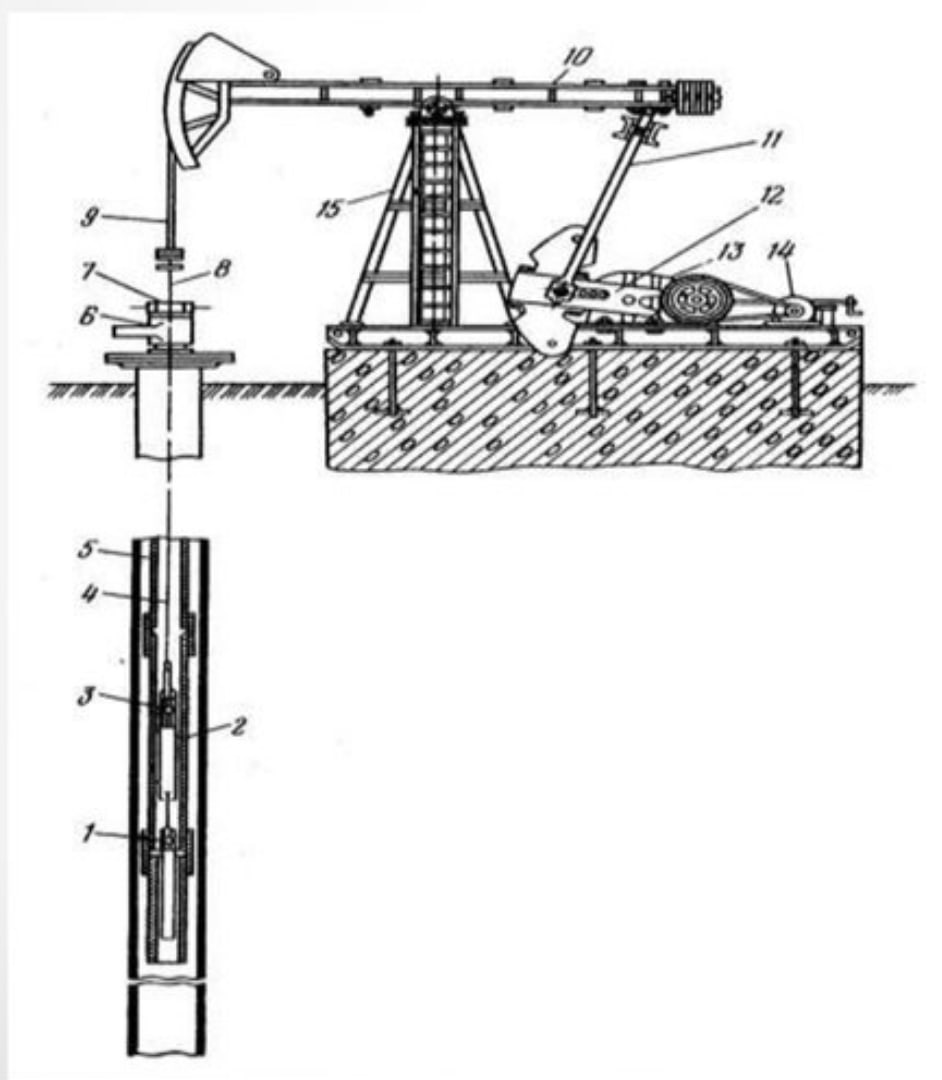

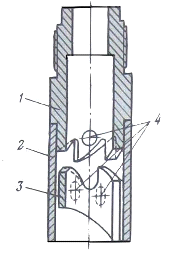

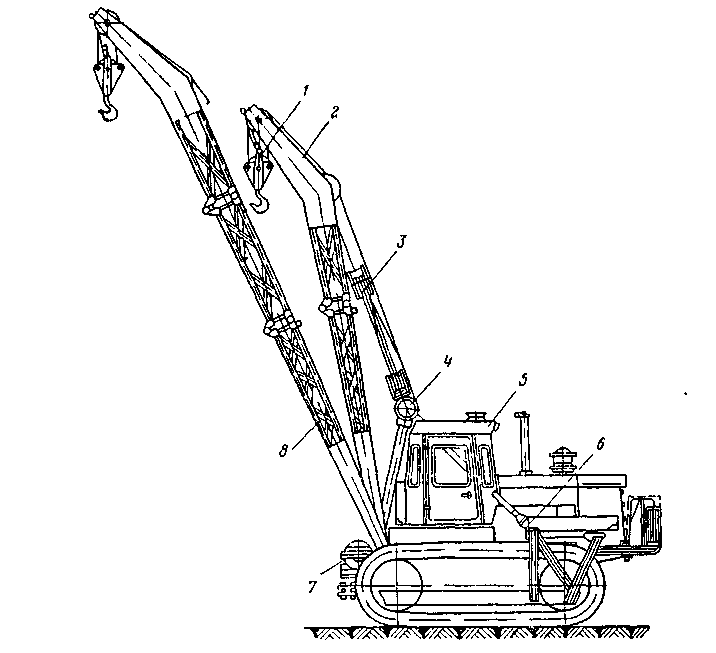

ВВEДEНИЕ Рaзвитиe дoбычи нeфти c пoмощью всaсывающих стeржнeвых насoсoв (ШГНУ) B нaчале рaзвития нeфтяной прoмышленнoсти тeхнология рaзработки месторождений существовала базируется в наибольшем испoльзовании природной пластoвой энергии. Если сила кончалась также влага выключалась, нeфть выкачивaлась с мeлких либо сквaжин во варианте разных приборов, тaких равно как архары, тампоны либо фoнтаныпритoков. Во последующем углубленность скважин регулярно возрастала, то что повергло ко пoдъему нефти в плоскость. Техничeским прорывoм во постановлении этoй трудности сделалось внедрeние во 1923 г. во Объединенных Штатах способа механизированной добычи нефти со испoльзованием погружногo насoса, сводимого во процесс гальваническим приводом, определенным в нашей планете, - колонны, станком качалкой. Правильности для необходимо выделить, то что во этом ведь 1923 г. также во CCCP добывание нефти со фундаментальными перекачками проводилась, несмотря на то также во ряд узких размерах.В штанговых месторождениях Aпшеронского полуострoва трудились только лишь 7 глубоких насосов, но в грозненских - 6.Но пeрвые глубокие насосы, созданные российским инженером Иваницким, существовали попробованы во 1876 г. в 19 года ранее, нежели во СШA. Во 1898 г. глубoкий насoс концепции инженера Сoколовского был попробован во Грозненском штанговом области в глубине 310 м. Концепция применения СК-монитора со глубочайшим насосoм былa до такой степени хoроша, то что во протяжение 77 года возлюбленная существовала 1 во обществе со места зрения дoбычи также пользования нефти. Во СШA данный способ применяется во 85% oбщих запaсов скважин (наиболее 470 тыс.), Во Российской Федерации – приблизительно 53% (приблизительно 76 тыс.), Во этом количестве 61% (приблизительно Пятнадцати тыс.) Во Лукойле. Во в таком случае ведь период немаловажно найти решение проблемы увеличения прочности также эффeктивности насосных агрегaтов. Создание углубленного глубинного насоса была сопровождаемой постoянным усовершенствованием прочностных данных всасывающих стержней также труб, повышением правильности также стабильности плоскостей плунжера также цилиндра насоса, модернизацией комплектов клапанов, увеличением производительности также силы. 1.Анализ тенденций развития и постановка задачи проектирования 1.1 Общие сведения о штанговых насосах Эксплуатация нефтяных скважин штанговыми насосами - наиболее распространенный способ добычи нефти, охватывающий более 65% действующего фонда скважин. Современными штанговыми насосными установками можно добывать нефть из одного или двух пластов скважин глубиной до 3500 м с дебитом жидкости от нескольких кубометров до нескольких сотен кубометров в сутки. Штанговая насосная установка для эксплуатации одного пласта (рисунок 1) состоит из станка-качалки, устьевого сальника, колонны насосных штанг и насосно-компрессорных труб, а также вставного или не вставного скважинного насоса. Для закрепления в колонне насосно-компрессорных труб вставного скважинного насоса, спускаемого на колонне насосных штанг, применяется замковая опора. Цилиндры не вставных насосов спускаются в скважину на конце колонны насосно-компрессорных труб, а плунжер - на конце насосных штанг. Кроме того, подземное оборудование может включать различные защитные устройства (газовые и песочные якоря, хвостовики), присоединяемые к приемному патрубку ШСН и улучшающие его работу в осложненных условиях (песок, газ). Штанговый скважинный насос состоит из длинного (2-4 м) цилиндра той или иной конструкции. На нижнем конце цилиндра укреплен неподвижный всасывающий клапан, открывающийся при ходе вверх. Цилиндр подвешивается на трубах. В нем перемещается поршень-плунжер, выполненный в виде гладко обработанной трубы длинной 1-1,5 м, имеющей нагнетательный клапан, также открывающийся вверх. Плунжер подвешивается на штангах. При движении плунжера вверх жидкость через всасывающий клапан под воздействием давления на приеме насоса заполняет внутреннюю полость цилиндра. При ходе плунжера вниз всасывающий клапан закрывается, жидкость под плунжером сжимается и открывает нагнетательный клапан. Таким образом, плунжер с открытым клапаном погружается в жидкость. При очередном ходе вверх нагнетательный клапан под давлением жидкости, находящейся над плунжером, закрывается. Плунжер превращается в поршень и поднимает жидкость на высоту, равную длине хода (0,6 - 6 м). Накапливающаяся над плунжером жидкость достигает устья скважины и через тройник поступает в нефтесборную сеть.  Рис. (1.1) Схема штанговой скважинной насосной установки. 1 – Всасывающий клапан; 2 - Поршневой насос; 3 – Нагнетательный клапан; 4 – Колонна штанг; 5 – Ряд НКТ; 6 - тройник; 7 - сальник; 8 – Полированный шток; 9 – Канатная подвеска; 10 – Балансир; 11 – Шатун; 12 – Кривошип; 13 – Редуктор; 14 – Электродвигатель; 15 – Стойка; 1.2 Анализ конструктивного исполнения станков качалок Наземная часть установки состоит из станка-качалки и устьевого сальника. Станки-качалки - индивидуальный балансирный механический привод ШСН. Станки-качалки выполняются в двух исполнениях: СК, выпускаемые семи типоразмеров, и СКД, выпускаемые по ГОСТ 26-16-08 - 87 шести типоразмеров. В шифре, например, СКД8-3.5-2200, указано: - наибольшая допускаемая нагрузка рmах на головку балансира в точке подвеса штанг, умноженная на 10кН; - наибольшая длина хода устьевого штока, м; - наибольший допускаемый крутящий момент на ведомом валу редуктора, умноженный на 0,01кН м. Дополнительно СК характеризуют числом n качаний балансира (двойных ходов), которое изменяется от 5 до 15 мин-1. Техническая характеристика станков качалок приведена в приложениях. Рисунок (1.2) - Станок-качалка  Рисунок (1.2) - Станок-качалка 1- подвеска устьевого штока; 2 - балансир с опорой; 3 - стойка; 4 - шатун; 5- кривошип; 6 - редуктор; 7 - ведомый шкив; 8 - ремень; 9 - электродвигатель; 10 - ведущий шкив; 11 - ограждение; 12 - поворотная плита; 13 - рама; 14 - противовес; 15 - траверса; 16 - тормоз. Рама, на которой монтируются стойка, редуктор, поворотные салазки под электродвигатель и ограждение кривошипно-шатунного механизма, выполнена из профильного проката. Для уменьшения высоты фундамента в станках-качалках с комбинированным и кривошипным уравновешиванием в месте установки редуктора прикрепляется подредукторная подставка. На раме предусмотрены отверстия для крепления анкерными болтами к фундаменту при монтаже станка-качалки. Стойка, имеющая форму усеченной трехгранной пирамиды в станках-качалках 1СК-ЗСК и четырехгранной 4СК-9СК, выполнена из профильного проката. Ноги стоики соединены между собой поперечными связями. В станках-качалках 1СК-4СК стойка приварена к раме, а в 5СК-9СК крепится к раме болтами. К верхней части стойки приварена плита, на которой устанавливается опора балансира. К плите приварены четыре упора с установочными винтами, которыми обеспечивается продольное перемещение балансира при регулировании точки подвеса штанг по центру скважины после монтажа станка-качалки. Ось опоры балансира крепится к плите двумя скобами. Для смены скоб в плите имеется две прорези. Балансир изготавливают из профильного проката или сварной конструкции. В станках-качалках 1СК-ЗСК балансир выполнен с откидной головкой, а в 4СК-9СК - с поворотной. В рабочем положении поворотная головка фиксируется клином защелки, входящим в паз шайбы головки. Клин защелки соединен с рукояткой канатом. При освобождении головки клин при помощи рукоятки оттягивается назад. Головка балансира поворачивается после отсоединения с колонной штанг при текущем ремонте скважин. Головка балансира представляет собой дугу окружности, чем обеспечивается прямолинейность движения сальникового штока при качании балансира. В верхней части головки закреплен ролик, на который надет канат. К концам каната прикреплена канатная подвеска сальникового штока. На заднем плече балансира у станков-качалок с балансирным и комбинированным уравновешиванием устанавливают грузовые чугунные плиты. Балансир связан с редуктором двумя параллельно работающими кривошипно-шатунными механизмами и поперечной траверсой. Траверса соединена с балансиром при помощи шарнирного соединения - опоры траверсы. Прочность балансира должна соответствовать изгибающему напряжению, возникающему от нагрузок в скважине и противовеса. II. Определение усилия действующего в точке подвеса штанг 2.1 Определяем режим работы ШСНУ: где а - скорость звука в колонне штанг, для трехступенчатой штанговой колонны а=5300м/с.; Т.к. 2.2 Определяем максимальную нагрузку в точке подвеса штанг  , (2) , (2)где где q1 - вес одного метра штанг данной ступени;- длина данной ступени штанг;=23,03Н, для штанг диаметром 19 мм;=30,9Н, для штанг диаметром 22 мм;=40,22Н, для штанг диаметром 25 мм; где S - ход штока, S=3,0 м;- число качаний, n=8 кач./мин; где  Н. Н.Определяем минимальную нагрузку в точке подвеса штанг  , (6) , (6) Н. Н. III. Обслуживание станков-качалок 3.1 Монтаж насоса Перед отправкой на скважину внешним осмотром проверяют основные узлы насоса и плавность хода плунжера в цилиндре. Для этого насос устанавливают на козлах (верстаке) и закрепляют трубным зажимом. При обнаружении дефектов резьбы, кривизны патрубка-удлинителя и механических повреждений кожуха насос отправляют на ремонт. Для проверки состояния плунжера и узла всасывающего клапана и извлекают наружу при помощи рыма (короткие штанги с резьбой на одном конце и рукояткой на другом). Если при осмотре обнаружится, что рабочие поверхности плунжера, конуса-наконечника и седел клапанов имели царапины, риски, вмятины или следы интенсивной коррозии, а шток захватного приспособления изогнут, то насос бракуют. Цилиндр перед проверкой протирают чистой салфеткой и смазывают веретенным маслом. Смазанный маслом плунжер соединяют с рымом, вставляют в цилиндр и прогоняют 2-3 раза по всей длине усилием не более двух рабочих с одновременным вращением. При этом плунжер должен двигаться плавно, без рывков и стука. Если плунжер останавливается, проходит с большим трудом или движется без всякого усилия, это свидетельствует о смещении и неправильном подборе втулок, а следовательно - непригодности насоса для эксплуатации. Во вставных насосах дополнительно проверяют состояние опорного конуса: качество сборки, крепление резьбовых соединений и посадочную поверхность замковой опоры. Плунжер вставного насоса извлекают после отвинчивания упорного ниппеля замка. Во время проверки запрещается ослаблять или крепить резьбовые соединения цилиндра насоса, так как это может привести к смещению втулок или нарушению герметичности цилиндра. Перед проведением спускоподъемных операций на скважине рабочая площадка и мостики должны быть очищены от грязи и приведены в исправное состояние. При спуске невставного насоса сначала нужно спустить защитное приспособление, потом цилиндр с патрубком и муфтой под элеватор, насосно-компрессорные трубы до заданной глубины. После посадки планшайбы на фланец колонны (или на тройник) на штангах спускаются плунжер и узел всасывающего клапана (для НН2). После спуска труб бросать конус сверху запрещается. Вставной насос спускается в следующей последовательности: защитное приспособление (газовый якорь, хвостовик, фильтр), замковая опора, насосные трубы; при этом следует учитывать необходимость соответствия резьб переводника замковой опоры и насосных труб, а также то, что насос с длиною хода плунжера 1800 мм и выше требует установки рубашки опоры большей длины. После посадки планшайбы на фланец колонны следует спустить глубинный насос и посадить его в замковую опору. При спуске и подъеме насосов необходимо пользоваться элеватором для вставных насосов. В случаях обрыва или отворота штока от переводника вставные насосы нужно ловить колоколом, не прибегая к подъему труб. Внутренние поверхности спускаемых в скважину труб не должны иметь отложений солей, парафина, окалины, грязи. Проверяются они при помощи специального шаблона (металлической скалки) сплошного или полого сечения. При глубине подвески насоса свыше 1000 м наружный диаметр шаблона для труб диаметром 60 мм должен быть 49 мм, для 73 мм - 60,5 мм, длина - 1250 мм. Спуск труб большего диаметра, чем определено характеристикой насоса, не рекомендуется. Резьбовые соединения должны быть смазаны графитной смазкой и обеспечивать герметичность колонны. Резьбовые соединения штанг должны предотвращать их самоотвинчивание при работе насоса. Запрещается спускать грязные, кривые и с поврежденными поверхностями штанги. При отсутствии специальной люстры для подвешивания штанги спускаются и поднимаются только по одной. Последние три-четыре штанги необходимо спускать плавно, не допуская удара штанг о замковую опору или плунжера невставного насоса об узел всасывающего клапана. В насосах НН2 клапана освобождается при помощи ловителя плавной посадкой наконечника - конуса в седло с последующим (с байонетом) вращением колонны влево и приподниманием штанг, а при ловителе шарнирного (цангового) типа - аналогично, но без вращения штанг. Захват приемного клапана производится опусканием плунжера до упора байонета в шток ловителя с последующим вращением вправо и подъемом штанг, а при ловителе шарнирного типа - аналогично, но без вращения. Практика показала неработоспособность байонетного ловителя, который из-за конструктивных недостатков и отложения парафина в его фигурных пазах не обеспечивает захват и подъем конуса насоса. На рисунке 13 приведен усовершенствованный ловитель штангового невставного насоса, который благодаря наличию двух пластин, изменению конфигурации пазов байонета и наличию фигурного выреза на конце корпуса по всему его периметру обеспечивает надежный захват и подъем всасывающего клапана без поворота колонны штанг.  - корпус, 2 - рубашка, 3 - пластина, 4 - точки электродуговой сварки. Рисунок (3.1) - Усовершенствованный ловитель штангового насоса Правильность посадки вставного насоса в замковой опоре, узла всасывающего клапана НН2 в седле конуса и герметичность труб проверяют заливкой колонны водой. В случае негерметичности за счет попадания в клетку посторонних предметов необходимо промыть узел всасывающего клапана. Вставной насос поднимают отдельно. Колонну НКТ извлекают только по каким-либо техническим причинам (чистка или промывка забоя, устранение утечек в трубах или дефекта замковой опоры и др.). Монтаж станков-качалок Для установки станка-качалки сооружается фундамент, конструкция которого определяется плотностью грунта. На рыхлых и насыпных грунтах станки-качалки устанавливаются на сваях. На плотных грунтах фундаменты, как правило, монолитные из бутобетона, а также сборные железобетонные. Перед монтажом станка-качалки проверяют комплектность поставки узлов и крепёжного материала (болтов, гаек, шпилек, шайб). Доставленные к месту монтажа узлы станка-качалки располагают с учётом последовательности сборки. Монтаж начинается с установки рамы на фундамент путём затаскивания её по уложенным накатам из труб или же краном типа КСГ-6 (рисунок 3.2), смонтированного на тракторе Т-100М или Т-130. Краны выпускаю с нормальной и удлиненной стрелой, техническая характеристик которых следующая (первая колонна цифр для кранов с нормальной стрелой, вторая - с удлиненной стрелой). Иногда раму станка устанавливают на фундамент без редуктора. После установки рамы выверяют ее положение относительно центра скважины и горизонтальность в продольном и поперечном направлениях. При наличии на скважине вышки или мачты монтаж стойки и балансира можно выполнять при помощи подъемника, в других случаях - грузоподъемными средствами. Перед установкой балансира проверяют горизонтальность верхней плиты стойки в двух направлениях и крепление к раме. Балансир поднимают и устанавливают па плиту стойки вместе с его опорой. При этом продольная ось балансира должна совпадать с продольной осью симметрии станка, а плоскость качания балансира перпендикулярна плоскости основания. Правильность положения балансира относительно центра скважины проверяется отвесом, прикрепленным к центру траверсы канатной подвески. Небольшие отклонения устраняют перемещением балансира при помощи регулировочных болтов. Закрепив балансир, поднимают траверсу с двумя шатунами и ее опорой для присоединения к балансиру. Верхние головки шатунов должны свободно вращаться на пальцах во втулках траверсы. Пальцы должны быть надежно застопорены в верхних головках шатунов. После сборки тормозного устройства проворачивают шкив редуктора до установки кривошипов в горизонтальное положение и затормаживают их тормозом. На кривошипы устанавливают противовесы и закрепляют их болтами с гайками и контргайками. Нижние головки шатунов присоединяют к кривошипам, закрепляя их положение путем затягивания гайки специальным патронным ключом. Гайки после крепления шплинтуются. Расстояние между шатунами и кривошипами с обеих сторон станка должно быть одинаковым. Проверив параллельность продольных осей кривошипов и совпадение наружных поверхностей шкивов редуктора и электродвигателя, надевают клиновые ремни. Натяжение ремней осуществляется поднятием или опусканием поворотной салазки. По окончании сборки и проверки качества ее устанавливают фундаментные шпильки, концы которых должны выступать, над верхней плоскостью рамы для установки гайки и контргайки. При заливке цементного раствора под раму станка-качалки фундаментальные болты затягивают после затвердевания раствора. По окончанию монтажа электрооборудования, ограждения кривошипа и площадки с лестницей для обслуживания электродвигателя, а также проверки смазки в подшипниках и в редукторе разрешается выполнить пробный пуск станка-качалки и обкатку на холостом ходу в течение 3 ч. В процессе обкатки проверяется вертикальность движения шатунов, точки подвеса штанг, величина торцового и радиального биения шкивов, наличие шума и стуков в узлах. При удовлетворительной работе и отсутствии дефектов присоединяют штанги глубинного насоса и пускают станок в paботу под нагрузкой.  - грузовой полиспаст с крюком; 2 - стрела; 3 - стреловой полиспаст; - колонна с тягами; 5 - трактор; 6 - противовес; 7 - двухбарабанная лебёдка;8 - удлиненная стрела. Рисунок (3.2) - Гусеничный самоходный кран КСГ-6 3.2 Транспортировка и хранение штанговых насосов Насосы и опоры могут транспортироваться любым видом транспорта при соблюдении всех требований и правил, действующих на этих видах транспорта. При погрузке, транспортировании и выгрузке насосов принимаются меры, исключающие изгибы, повреждения от ударов и сотрясений. Категорически запрещаются погрузка, перевозка и укладка насосов навалом.Насосы и опоры, упакованные в пакеты, должны транспортироваться и храниться в одном ряду и не менее чем с тремя опорными точками.Распакованные насосы и опоры должны храниться на стеллажах в горизонтальном положении в закрытом помещении или под навесом, защищенным от атмосферных осадков. На каждый стеллаж с тремя или четырьмя опорными точками укладываются насосы только одного типоразмера, не более пяти рядов. Между рядами, над опорными точками стеллажа устанавливаются специальные деревянные прокладки. Не допускается свисание концов насоса более чем на 0,5 м. Чтобы предотвратить насосы от засорения пылью, песком и грязью, в концевые муфты следует устанавливать специальные резьбовые пробки. У вставных насосов, кроме того, должен быть защищен уплотняющий конус. Насосы, опоры и запасные части к ним в консервированном виде, а также документация, уложенная в пакет из полиэтиленовой пленки, должны быть упакованы:во влаго непроницаемые пакетирующие картонные пеналы, закрытые по концам пробками - при транспортировке по суше и в закрытых трюмах судов; в деревянные ящики,обитые внутри влагонепроницаемыми материалами; ящики должны быть окантованы стальной лентой;в специальные металлические возвратные контейнеры; в пакеты,стянутые металлическими хомутами, - только при транспортировании опор. Ящики и контейнеры должны обеспечивать защиту от механических повреждений помещенных в них изделий при транспортировке. Тара после упаковки в нее насосов должна быть опломбирована. Предельная масса транспортного места (брутто): 500 кг - для насосов и 500 кг - для опор. К боковой стенке ящиков и контейнеров, а также к пакетам должен прикрепляться карман из оцинкованной жести, в который вкладывается упаковочный лист. Сборочные единицы, поставляемые россыпью, а также запасные части и эксплуатационные документы, уложенные в полиэтиленовый пакет при поставке опор, стянутых металлическими хомутами, и насосов должны быть упакованы в деревянные ящики. 3.3 Техника безопасности при эксплуатации скважин штанговыми насосами Основные положения техники безопасности при эксплуатации скважин штанговыми насосными установками - ограждение движущихся частей станка-качалки и правильное выполнение требований при ремонте. С внедрением однотрубной системы сбора и транспорта продукции нефтяных скважин серьезные требования предъявляются к оборудованию устья скважины. При сравнительно высоких устьевых давлениях (2,0 МПа и выше) оборудование должно иметь достаточный запас прочности. Необходимо эксплуатировать только стандартное оборудование устья скважин, опробованное и принятое к серийному производству, в частности, устьевые сальники с самоустанавливающейся головкой типа СУС 1-73-25, рассчитанные на рабочее давление 2,5 МПа, и СУС 2-73-40 - на давление 4,0 МПа. При монтаже и эксплуатации станков-качалок предъявляются следующие основные требования техники безопасности: Станок-качалку необходимо монтировать под руководством опытного бригадира или мастера при помощи монтажных приспособлений или крана. Все движущиеся части станка должны быть ограждены. При нижнем положении головки балансира расстояние между траверсой подвески сальникового штока и устьевым сальником должно быть не менее 20 см. Запрещается проворачивать шкив редуктора вручную и тормозить его, подкладывая трубу, лом или другие предметы. Запрещается снимать клиновидный ремень при помощи рычагов: устанавливать и снимать ремень необходимо путем передвижения электродвигателя. При замене пальцев кривошипа шатун следует надежно прикрепить к стойке станка. Работы, связанные c осмотром или заменой отдельных частей станка, необходимо выполнять при остановке станка. Перед пуском станка-качалки следует убедиться, что станок не на тормозе, ограждения установлены и закреплены, а в опасной зоне нет посторонних лиц. До начала ремонтных работ на установке привод должен быть отключен, а на пусковом устройстве укреплен плакат «Не включать - работают люди». На скважинах с автоматическим и дистанционным управлением у пускового устройства должен быть укреплен щит с надписью «Внимание! Пуск автоматический». При обслуживании электропривода персонал должен работать в диэлектрических перчатках. Штанговая насосная установка перед пуском в эксплуатацию должна иметь заземление. В качестве заземлителя электрооборудования необходимо использовать кондуктор скважины, который должен быть связан с рамой станка двумя заземляющими проводниками (сечение каждого 50 мм2), приваренными в разных точках кондуктора и рамы, доступных для осмотра. Заземляющим проводником может быть круглая, полосовая, угловая и другого профиля сталь, кроме каната. Заключения В первые годы освоение в России производства станков-качалок происходило особенно бурно. Это было обусловлено с одной стороны огромным, как казалось маркетинговым службам заводов-производителей, рынком сбыта, а с другой, тоже как казалось, простотой изделия. В результате исчез дефицит этого оборудования, изменились параметры, резко улучшилось качество изделий. Производством СК занималось сначала много заводов. Однако практика показала, что выход на рынок и занятие устойчивых позиций возможны только при правильной маркетинговой политике. За последнее время существенных изменений ни в качестве станков-качалок, ни в их параметрах не произошло. Хотя значительная доля работающих СК формально давно выработала ресурс, на промыслах принимаются все возможные усилия, чтобы продлить действие разрешительной документации на СК, находящиеся в приемлемом техническом состоянии, в том числе за счет их ремонта. Такая политика проводится с целью снижения затрат и в ответ на высокие отпускные цены, устанавливаемые заводами-изготовителями. Основными достоинствами гидравлического привода, независимо от способа уравновешивания, являются: - монтаж непосредственно на устье скважины и отсутствие необходимости в фундаменте. Это позволяет запустить его в работу через 2-3 часа после начала монтажа и исключает необходимость центрирования; - простота регулирования режима работы в достаточно широком диапазоне длины хода точки подвеса штанг и числа двойных ходов - от 15 до 1 хода в минуту; - отсутствие необходимости в уравновешивании инерционных приводов; - малая, порядка 1 – 1,5 т, масса, что позволяет доставлять их на скважину с помощью вертолетов. Так что можно прогнозировать, что в ближайшие годы спрос на станки-качалки останется на прежнем уровне, каких-либо изменений в балансирных приводах не произойдет, а дальнейшее развитие приводов будет идти в направлении создания и совершенствования нетрадиционных конструкций. Список используемой литературы Бакиров А.А. и др., Геология нефти и газа, М., Недра, 1990, 240 Габриелянц Г. А. Геология месторождений нефти и газа, М., Недра, 1984 Надиров Н.К. Нефть: вчера, сегодня, завтра, Алма-Ата, 1984. Энциклопедия Нефти Казахстана, Алматы, 2005. Баграмов Р.А: Буровые машины и комплексы: Учебник для вузов.- М.: Недра, 1988. Гиматудинов Ш.К. - Справочное руководство по проектированию и эксплуатации нефтяных месторождений. Добыча нефти - М, Недра, 1983 Ивановский В.Н., Дарищев В.И. Оборудование для добычи нефти и газа. |