БЕРЗАН ВКР Финиш-1. Устройство, техническое обслуживание и ремонт муфты сцепления автомобиля газ2705

Скачать 4.93 Mb. Скачать 4.93 Mb.

|

|

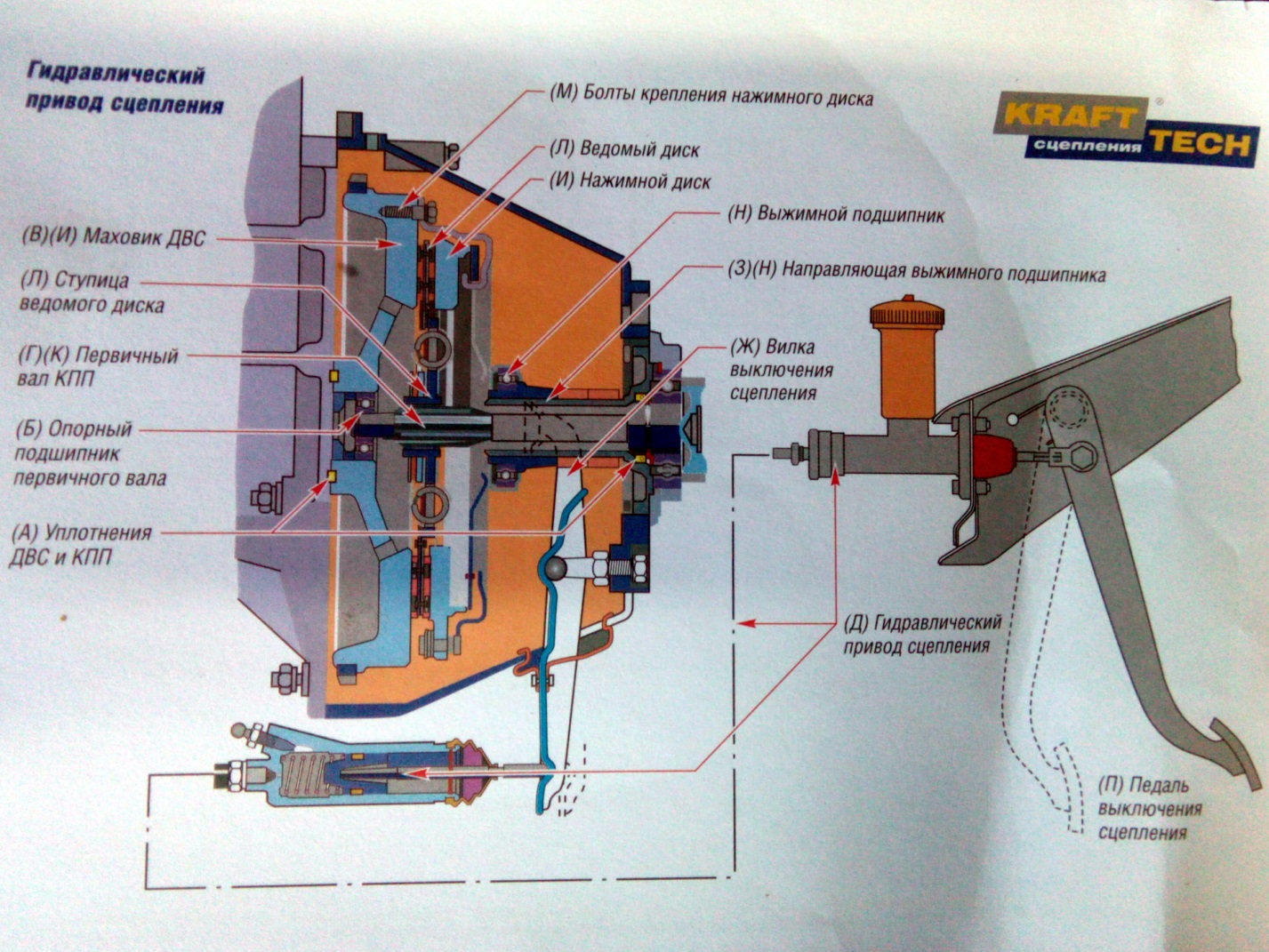

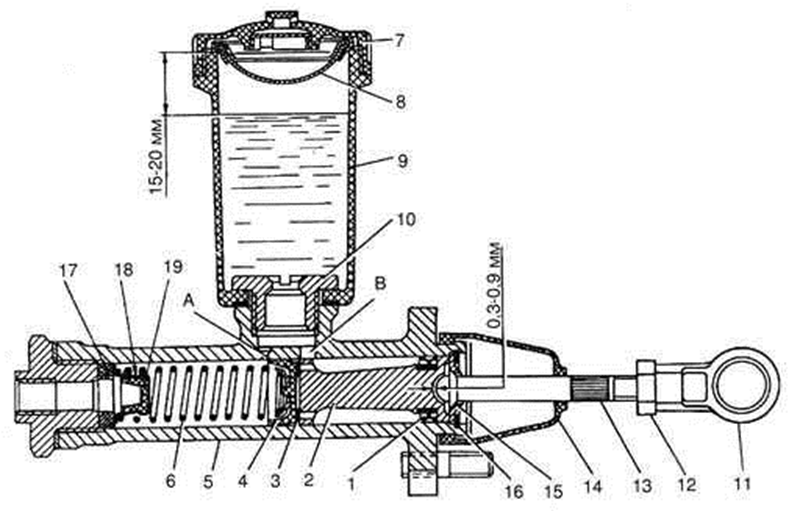

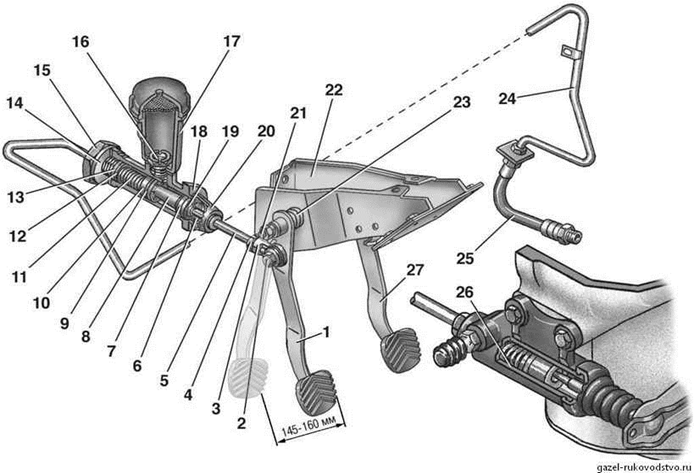

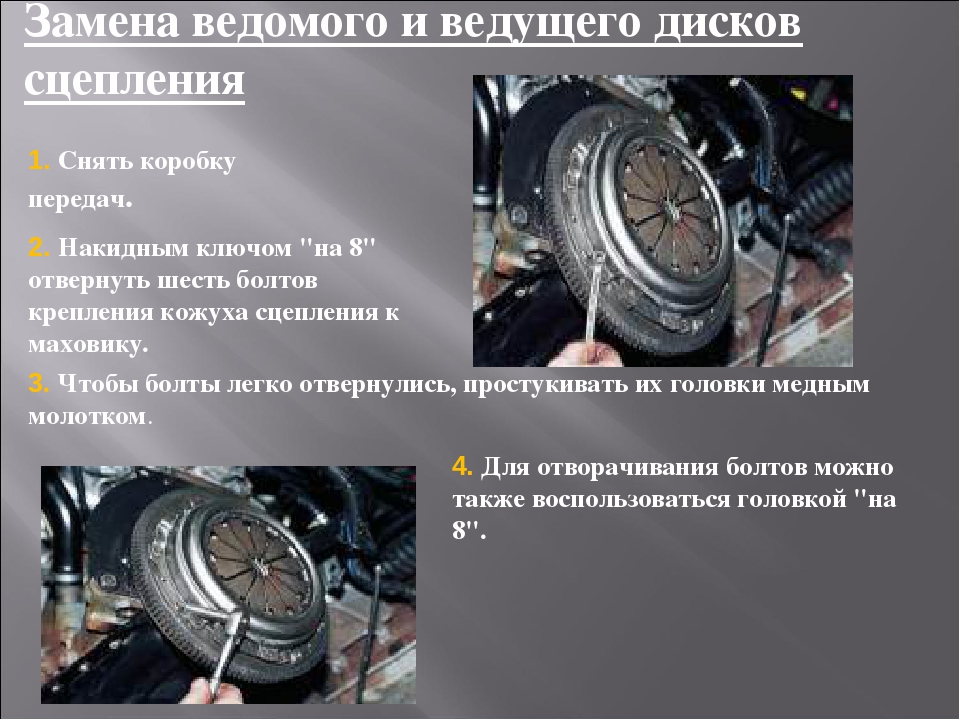

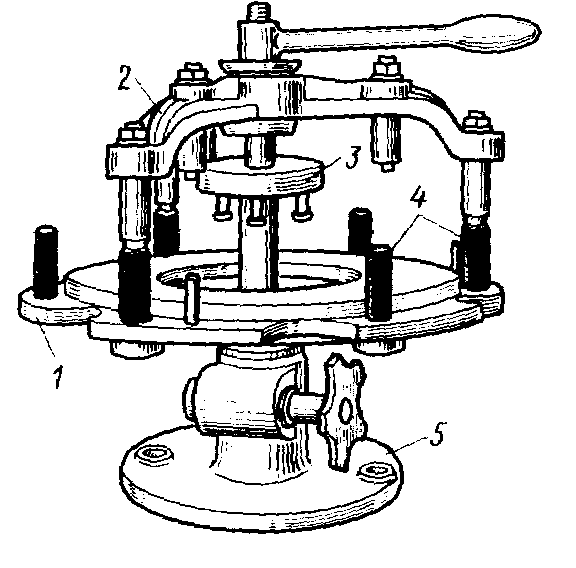

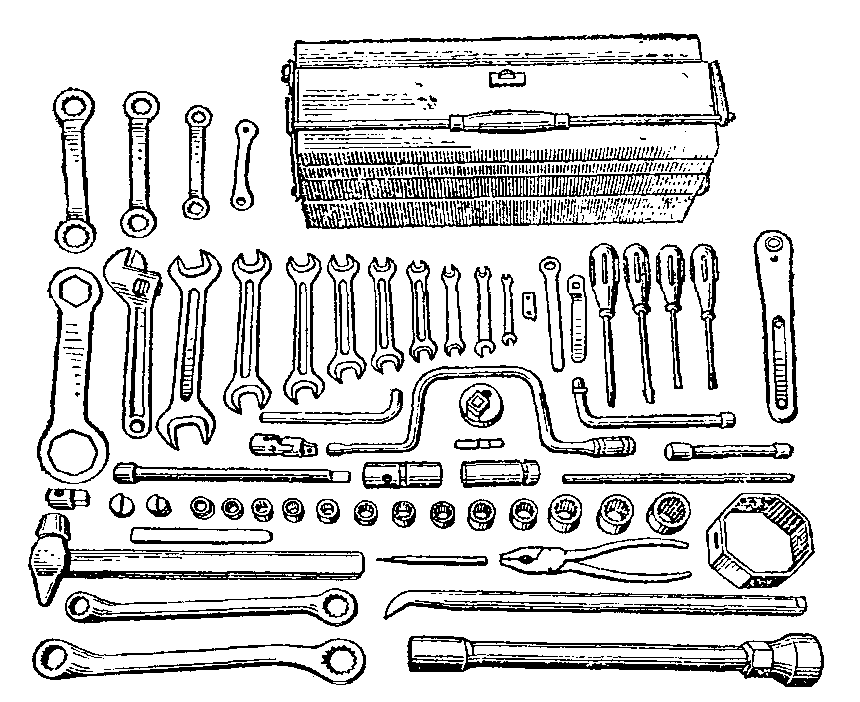

Министерство просвещения Приднестровской Молдавской Республики ГОУ СПО «Тираспольский аграрно-технический колледж им. М.В. Фрунзе» ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА Профессия начального профессионального образования 23.01.03. «Автомеханик» Квалификация «Слесарь по ремонту автомобилей» «Оператор автозаправочных станций» «Водитель»категория С Тема: «Устройство, техническое обслуживание и ремонт муфты сцепления автомобиля ГАЗ-2705» ПМ .03 «Классификация и общие виды технических жидкостей» Выполнил: учащийся 309 группы Берзан А.Б. Руководитель: Ильков П.И. 2020 год Задание на выполнение выпускной практической квалификационной работы _____________________________________________________________ _____________________________________________________________ Исходные данные (условия выполнения , ресурсное обеспечение).. ______________________________________________________________________________________________________________________________________________________________________________________________________ 1.Оборудование ,приспособление, инструмент , материалы, ______________________________________________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________2.Документация ____________________________________________________________________________________________________________________________________ __________________________________________________________________ ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Задание получил учащийся /___________/ ___________________ "____"________________" 20__г. Руководитель ВКР /______________/ _________________________________ . "____"________________" 20__г. Наряд на выполнение выпускной практической квалификационной работы ______________________________________________________________________________________________________________________________ Разряд работы________________ Норма времени________________________________ Начало _____________ Окончание ________________ Оценка за выполненную работу__________________ Кроткий отзыв о выполненной роботе ______________________________ ________________________________________________________________________________________________________________________________ Рекомендуемый квалификационный разряд_________________ Председатель комиссии ___________________ /_______________/ (подпись) (Ф И О) Отзыв на письменную экзаменационную работу учащегося 309 группы .ГОУ СПО «Тираспольский аграрно-технический колледж им М. В. Фрунзе». профессии НПО 23.01.03 «Автомеханик» Берзан Александра Борисовича Тема письменной экзаменационной работы: «Устройство, техническое обслуживание и ремонт муфты сцепления автомобиля ГАЗ-2705» ПМ .03 «Классификация и общие виды технических жидкостей» 1.Заключение о степени соответствия заданию по объему и степени разработки основных разделов работы: ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ 2.Перечень положительных качеств работы, степени использования достижения науки передового опыта и др; ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ 2.Отношение учащегося к выполняемой работе, степень самостоятельности : ______________________________________________________________________________________________________________________________________________________________________________________________________ Недостатки в изложении материала работы ______________________________________________________________________________________________________________________________________________________________________________________________________ 4.Отзыв о работе в целом и рекомендуемая оценка и разряд ______________________________________________________________________________________________________________________________________________________________________________________________________ Руководитель работы _____________ Ильков П.И. «____» ___________________2020 год Содержание Введение 1. Назначение, устройство ,принцип работы гидравлического привода сцепления 2. Технологический процесс технического обслуживания сцепления автомобиля ГАЗ-2705 3. Неисправности муфты сцепления и их устранение 4. Технологический процесс ремонта 5.Организация рабочего места, оборудование, приспособления при ТО трансмиссии, (сцепления) 6. Охрана труда, противопожарная безопасность при ТО и ремонте автомобилей . 7.ПМ .03. Классификация и общие виды технических жидкостей 8. Иллюстрационные материалы 9.Заключение Литература ВВЕДЕНИЕ Автомобили ГА3-2705 ориентированы на удовлетворение потребностей мелкого и среднего бизнеса. Фургон имеет небольшую грузоподъемность, что позволяет работать на нём в центральных районах городов, а для управления такой грузовой машиной достаточно «легковой» категории «В». На «ГАЗели» не распространяется действие знака ПДД 3.4 «Движение грузового транспорта запрещено» (если знак без дополнительного обозначения массы автомобиля»). Автомобили «ГА3ель» относятся к классу N1 (М2) с разрешённой максимальной массой, не превышающей 3500 килограммов. Кроме двух дверей кабины, автомобиль оснащён двумя грузовыми дверьми- боковой сдвижной дверью-купе и задней двухстворчатой распашной, открывающейся на 180 градусов. Для тех организаций, которым необходимо перевозить одновременно и небольшую группу пассажиров (например, рабочую бригаду), и партию груза, оптимальным вариантом стали грузопассажирские ГА3-2705 (вариант «комби»). Цельнометаллический отсек фургона хорошо защищает груз от загрязнений, пыли и негативных климатических условий. Эти грузовики продемонстрировали хорошую адаптацию к нелёгким условиям неидеальных отечественных дорог и достойную выносливость.  Первое поколение (1995-2003) Изначально цельнометаллические фургоны «ГА3ель» получили довольно скромный экстерьер и интерьер салона – с простыми прямоугольной оптикой, решёткой радиатора и боковыми зеркалами, оставлявшими существенные «мёртвые зоны»; угловатой приборной панелью из дешёвого пластика и отделкой салона другими материалами эконом-класса. Новые машины заметно отличались внешне от ранних серий новым оперением, решёткой радиатора, бампером и светотехникой .Боковые зеркала заднего вида стали увеличенными, дополненными интегрированными повторителями поворотов. Кабина автофургонов ГА3-2705 не предполагает большого объёма свободного пространства, но позволяет более или менее свободно разместиться водителю и двум пассажирам – на сдвоенном пассажирском сиденье. Пассажирское кресло оснащено двумя ремнями безопасности (один из них поясной) и жёсткими пластиковыми подголовниками. В отделке кабины применяется пластик и ткань эконом-класса (однако в современных версиях ГА3-2705/«ГА3ель Бизнес» качество материалов отделки заметно улучшилось). В грузопассажирских модификациях «комби» в кабине имеется также второй ряд пассажирских кресел на 4 посадочных места. В обоих случаях кабина отделена от грузового отсека жёсткой металлической перегородкой.  ГА3-2705 после рестайлинга 2003 года. Автомобили ГАЗ рассчитаны на эксплуатацию в различных климатических условиях при температурах окружающей среды -40…+50.Они могут работать в средних широтах, в условиях Крайнего Севера и в странах с тропическим климатом. Эти автомобили являются базовыми моделями ,то есть основными среди семейств автомобилей, собираемых главным образом из одинаковых агрегатов. Особенностями каждого семейства рассматриваемых автомобилей ГАЗ является их компоновка ,высокая степень унификации деталей, узлов, агрегатов и отсутствия точек смазывания шасси, благодаря чему сокращаются время и трудоемкость технического обслуживания. Тема письменной экзаменационной работы: «Устройство технического обслуживания и ремонт сцепления автомобиля ГАЗ-2705…» . Данная тема актуальна в настоящее время ,так как проблема современного автомобилестроения , упрощение и облегчение управления автомобилем не может быть решена без автоматизации привода сцепления. Актуальность темы письменной работы связана с тем, что сцепление является важной частью автомобиля, которая в процессе эксплуатации по дорогам сильно изнашивается. В виду того, что в настоящее время большое внимание отводится таким автомобилям отечественного производства, как автомобили семейства ГАЗель , которые пользуются широким спросом у покупателей . Для достижения цели были поставлены следующие задачи: 1.Исследовать вопрос по устройству сцепления автомобиля. 2.Исследовать вопрос по техническому обслуживанию , ремонту сцепления и основным неисправностям сцепления. 3. Исследовать вопрос по охране труда, противопожарной безопасности, ТО. 4.Исследовать классификацию технических жидкостей и общие виды. Назначение, устройство ,принцип работы гидравлического привода сцепления Сцеплением называется силовая муфта ,в которой передача крутящего момента обеспечивается силами трения ,гидродинамическими силами или электромагнитным полем. Сцепление служит для временного разъединения двигателя , трансмиссии и плавного их соединения. Временное разъединение двигателя и трансмиссии необходимо при переключении ,передач, торможении и остановке автомобиля ,а плавное соединение - после переключения передач и при трогании автомобиля с места.  Сцепление состоит из корзины сцепления, ведущего и ведомого диска, нажимного диска и привода сцепления. Впервые устройство появилось в 1905 году, предназначалось для применения в морских судах, но спустя какое-то время один инженер занялся его установкой на авто. Гидравлический привод сцепления обладает сложной структурой . Несмотря на сложную систему, устройство в работе является более совершенным. Главный и рабочий цилиндр сцепления автомобиля имеют одинаковый принцип дефектовки деталей, поэтому они описываются по отдельности редко. Гидропривод сцепления для автомобиля имеет несколько конструктивных особенностей: устройство предполагает отсутствие троса, подвергаемого износу и поломкам, поэтому можно экономить на затратах; 2) соединение осуществляется штоком, обладающим регулируемой конструкцией и сложным механизмом; 3) цилиндр располагается традиционно в области корпуса картера; 4) главный цилиндр сцепления и бачок жидкости совместимы по своему расположению. Главный и рабочий цилиндр имеют соединение с помощью магистрали, где расположена рабочая жидкость. Принцип работы имеет сходство с действием гидравлической системы тормозов, которое базируется традиционно на особенностях свойств несжимаемой жидкости. Рабочий цилиндр автомобиля подвергается поломкам, поэтому тем, кто хочет сэкономить время на ремонте, стоит осуществить его замену новым элементом. Цилиндр продается, как и шайбы для уплотнения, в комплекте. Устанавливаются компоненты под гидравлический шланг, в области болта крепления. Если их нет в наборе, стоит приобрести отдельно и установить на автомобиль.  Полностью заменять цилиндр автомобиля нецелесообразно с экономической точки зрения, достаточно поменять специальные резиновые манжеты, которые продаются в ремонтных комплектах. Отдавать машину стоит в ремонт только в проверенные сервисы, чтобы достигнуть оптимального результата. Как работает От педали сцепления к его механизму передается усилие с помощью жидкости, находящейся в гидроцилиндрах привода, соединяющих важнейшие элементы. Большой диск находится на острой стороне вала и кожуха, выполненного из стали. Последний закрепляется в области маховика. Внутри него есть пружина со специальными выжимными рычажками. На оси конструкции располагается специальная управляющая педаль, которая приподнимается к кронштейну на кузове. Она опускается при выключении сцепления и переключении передачи.  Рис. 1.4. Главный цилиндр привода выключения сцепления: 1, 4 - манжеты; 2 -поршень; 3 - пластинка; 5 - корпус главного цилиндра; 6 - пружина; 7 -крышка; 8 - отражатель; 9 - бачок главного цилиндра; 10 - штуцер; 11 - проушина; 12 - контргайка; 13 -толкатель рабочего цилиндра; 14 - чехол; 15 - упорная шайба; 16 - стопорное кольцо; 17 - упорное кольцо; 18 - обойма клапана; 19 - клапан; А - компенсационное отверстие; В - перепускное отверстие В картере сцепления размещаются конструктивные элементы сцепления. Картер сцепления крепится болтами к двигателю. Нажимной диск прижимает ведомый диск к маховику и при необходимости освобождает его от давления. Нажимной диск соединен с корпусом с помощью тангенциальных пластичных пружин. Тангенциальные пружины, при выключении сцепления ,выполняют роль возвратных пружин. На нажимной диск воздействует диафрагменная пружина, обеспечивающая необходимое усилие сжатия для передачи крутящего момента. Диафрагменная пружина наружным диаметром опирается на края нажимного диска. Внутренний диаметр пружины представлен упругими металлическими лепестками ,на которых воздействует подшипник выключения сцепления. Диафрагменная пружина закреплена в корпусе.  Рис. 1.5. Гидравлический привод выключения сцепления: 1 - педаль сцепления; 2 - ось толкателя; 3 - проушина толкателя; 4 - гайка; 5 - толкатель; 6 - стопорное кольцо; 7 - манжета; 8 - поршень; 9 - клапан; 10 - внутренняя манжета; 11 - пружина; 12 - обойма клапана; 13 - упорное кольцо; 14 - прокладка; 15, 16 - штуцера; 17 - бачок; 18 - главный цилиндр; 19 - упорная шайба; 20 - защитный колпак; 21 - ось педали сцепления; 22 - кронштейн; 23 - возвратная пружина; 24 - трубка; 25 - шланг; 26 - рабочий цилиндр сцепления; 27 -педаль тормоз Нажимной диск, диафрагменная пружина и корпус образуют единый конструктивный блок, который носит устоявшееся название корзина сцепления. Корзина сцепления имеет жесткое болтовое соединение с маховиком . по характеру работы различают два типа корзин сцепления нажимного и вытяжного действия. В распространенной корзине сцепления нажимного действия лепестки диафрагменной пружины перемещаются от маховика. Данный тип корзины сцепления характеризуется минимальной толщиной ,поэтому применяется в стесненных условиях. Ведомый диск располагается между маховиком и нажимным диском. Ступица ведомого диска соединяется шлицами с первичным валом коробки передач и может перемещаться по ним. Для обеспечения плавности включения сцепления в ступице ведомого диска размещены демпферные пружины ,выполняющие роль гасителя крутильных колебаний. На ведомом диске с двух сторон установлены фрикционные накладки. Они изготавливаются из стеклянных волокон, медной и латунной проволоки, которые запрессованы в смесь из смолы и каучука. Подшипник выключения сцепления является передаточным устройством между сцеплением и приводом. Он располагается на оси вращения сцепления и непосредственно воздействует на лепестки диафрагменной пружины . Подшипник располагается на муфте выключения. Перемещение муфты с подшипником обеспечивает вилка сцепления. Помимо общих требований, касающихся каждого узла автомобиля ,к сцеплению предъявляется ряд специфических требований ,среди которых: 1.Плавность включения; 2.Чистота выключения ; 3.Надежная передача крутящего момента при любых условиях эксплуатации; 4.Минимальная величина момента инерции ведомых частей; 5.Удобство управления. Таким образом, устройство гидравлического привода автомобиля является сложным, но, несмотря на это, имеет массу преимуществ и особенностей функционирования. Технологический процесс технического обслуживания сцепления автомобиля ГАЗ-2705 Техническое обслуживание сцепления автомобиля предполагает диагностику узла, а также проведение мероприятий, направленных на поддержание его работоспособности (ремонт, настройка, смазка приводящих элементов и т.д.). Механизмы с гидроприводом необходимо проверять на предмет герметичности системы. Кроме того, обслуживание механизмов с гидравликой предполагает периодическую замену технической жидкости, устранение ее течи и удаление воздуха из системы.  В регламент первого ТО входит: диагностика узла; выставление свободного хода педали; прокачка гидравлического привода и удаление воздуха из системы (по необходимости); ревизия крепежа картера и оттяжной пружины; обработка подшипника муфты, втулки валика, вилки и педального узла смазывающими материалами. При последующих мероприятиях, связанных с техническим обслуживанием сцепления к перечисленным выше работам может быть включена работа по смене жидкой рабочей среды в гидравлическом приводе. Проверка герметичности привода выключения сцепленияпредполагает ревизию на предмет потенциального подсоса воздуха и протеканий в гидросистеме привода.  Действие оттяжной пружиныдиагностируется по следующему сценарию: положение педали сцепления, соответствующее выключенному состоянию данного механизма, при исправной пружине соответствует самому верхнему расположению, при этом, между рычагом и толкателем не должно быть свободного расстояния. Для ревизии уровня жидкостинеобходимо открыть крышку бачка, предназначенного для приема избытка тормозной жидкости в случае повышения ее температурных показателей. При этом, в обычном состоянии уровень рабочей жидкой среды в приводящей системе механизма должен быть не более, чем на 2 см ниже верха бачка. В случае, когда диагностика покажет, что полный ход педали не соответствует приведенным ранее показателям, сцепление не будет выключаться полностью.  Такая диагностика проводится следующим образом: следует провести измерение диапазона перемещения, проверить уровень гидравлической сред, а также, выполнить прокачку гидравлической системы привода. Регулирование приводаследует выполнять после предварительного диагностирования свободного перемещения педали, а также муфты механизма, выключающего сцепление коробки скоростей с силовым агрегатом автомобиля. При выявлении несоответствия нормальным значениям необходимо провести настройку этого параметра, а также отрегулировать величину общего перемещения толкателя пневматического усилителя. Уход за сцеплением заключается в периодической проверке и доливке при необходимости рабочей жидкости в бачок главного цилиндра ,а также в замене накладок ведомого диска при их износе. После прокачки необходимо проверить перемещение наружного конца вилки при нажатии на педаль до отказа, которое должно быть не менее 14 мм. Меньшая величина перемещения конца вилки не обеспечивает полного выключения сцепления и указывает : -на наличие воздуха в гидравлическом приводе сцепления; -на возможное перекрытие компенсационного отверстия главного цилиндра кромкой манжеты; -на закупорку компенсационного отверстия из-за засорения. В этих случаях необходимо прокачать гидропривод , заменить манжету или промыть цилиндр. Внешними признаками неисправностей сцепления являются: -неполное выключение (сцепление «ведет»); -неполное включение(сцепление «буксует»); -рывки при работе сцепления; -вибрация при включении сцепления; -шум при выключении сцепления. Если при движении автомобиля возникает специфический запах(гари) фрикционных накладок сцепления, наблюдаются замедленный разгон автомобиля, снижение скорости или замедленное преодоление подъема, то причиной этого является пробуксовка сцепления, то есть сцепление не полностью включается. Чтобы окончательно убедиться, пробуксовывает ли сцепление ,необходимо при работающем двигателе затянуть рукоятку стояночной тормозной системы до отказа и включить передачу. Затем, плавно нажимая на педаль управления дроссельной заслонки, медленно отпускать педаль сцепления. Если при полностью отпущенной педали сцепления и открытой дроссельной заслонке двигатель останавливается, то сцепление не пробуксовывает , если же двигатель продолжает работать, то сцепление пробуксовывает. Для устранения причин пробуксовки сцепления необходимо, прежде всего проверить и при необходимости отрегулировать свободный ход педали сцепления. Если сцепление при нормальном свободном ходе педали по-прежнему пробуксовывает ,то следует обратиться к специалистам на СТО. В случае, когда нет такой возможности, можно самому устранить причины пробуксовки сцепления. Для этого необходимо отвернуть болты крепления кожуха к маховику ,предварительно сняв коробку передач. Затем снять кожух сцепления в сборе с нажимным диском. При этом освобождается ведомый диск с фрикционными накладками сцепления. В этом случае следует внешним осмотром тщательно проверить, не замаслены ли фрикционные накладки ведомого диска. Для устранения замасливания фрикционных накладок следует тщательно промыть(керосином) накладки, насухо протереть их и зачистить мелкой шкуркой. Сильно замасленный ведомый диск заменить новым в сборе с фрикционными накладками и устранить также причины замасливания. При износе фрикционных накладок ведомого диска сцепление также пробуксовывает, так как свободный ход педали сцепления уменьшается. При небольшом износе накладок ведомого диска (накладка полностью изношена, если расстояние между заклепками и рабочими поверхностями меньше 0,2 мм) пробуксовку сцепления можно устранить регулировкой свободного хода ,а при большом износе только заменой ведомого диска в сборе с изношенными накладками . Фрикционные накладки следует также заменять при обнаружении на их поверхностях трещин , при их неравномерном износе (односторонних задирах) и прогорании. Проверку состояния поверхностей трения маховика, кожуха сцепления, нажимного диска целесообразно производить на сезонном техническом обслуживании , так как требуются специальные приспособления и приборы.  Характерным признаком неисправности сцепления является также неплавное его включение . Об этом свидетельствуют рывки и удары в трансмиссии при трогании автомобиля с места , несмотря на плавное отпускании педали сцепления. Для обнаружения и устранения причин резкого включения сцепления необходимо снять сцепление с автомобиля. При этом проверяют состояние ведомого диска с фрикционными накладками и нажимных пружин и устраняют способами , рассмотренными ранее. Состояние окон под пружинами гасителя крутильных колебаний, рабочих поверхностей маховика и нажимного диска , состояние и взаимное расположение рычагов выключения сцепления и кожуха рекомендуется проверять и устранять регулировкой или ремонтом с заменой изношенных или поломанных деталей на станции технического обслуживания. Технологический процесс ремонта При ремонте изношенные подшипники выключения сцепления заменяют на новые. Ведомый и нажимном диски, а также нажимные пружины в зависимости от состояния подвергают ремонту или замене. Для выполнения ремонтных работ сцепление разбирают, применяя приспособления, одно из которых представлено на рис.1.6.  Рис 1.6.Приспособление для разборки и сборки сцепления. 1-опорная плита;2-прижимной корпус;3-контрольное кольцо;4-установочные шпильки;5-основание. Рис 1.6.Приспособление для разборки и сборки сцепления. 1-опорная плита;2-прижимной корпус;3-контрольное кольцо;4-установочные шпильки;5-основание.Картер сцепления и блок цилиндров при ремонте обезличивают. Их маркируют, чтобы предотвратить разукомплектование и обеспечить сносность коленчатого вала двигателя и ведущего вала коробки передач. Если эти детали обезличены, то после сборки центрирующее отверстие картера сцепления растачивают в приспособлении.  Основными дефектами картеров сцеплений являются: Основными дефектами картеров сцеплений являются:трещины, сколы, срыв или износ резьбы, износы отверстий и опорных плоскостей лап крепления к раме. Трещины на картере сцепления заваривают. Сколы, захватывающие отверстие, наплавляют или приваривают отколотую часть детали. При срыве резьбы до двух ниток ее восстанавливают прогонкой метчиком. Если резьба имеет срыв более двух ниток или изношена, то ее восстанавливают путем нарезания резьбы увеличенного ремонтного размера, постановкой ввертыша или заваркой с последующим нарезанием резьбы номинального размера. Изношенные более допустимого размера отверстия под направляющий штифт крепления стартера, крепления двигателя к раме восстанавливают постановкой дополнительной детали - втулки. После запрессовки отверстие втулок обрабатывают под номинальный размер.{loadmoduleid 102}{loadmoduleid 104} Изношенные опорные плоскости лап крепления картера сцепления к раме обрабатывают на фрезерном станке до устранения следов износа. При износе более величины, допустимой по техническим условиям, осуществляют приварку шайб. Перед приваркой поверхность лапы фрезеруют, а отверстия зенкуют для установки шайб. Затем шайбы приваривают к картеру сцепления сплошным швом электродуговой сваркой. Завершают обработку зенковкой торцов лап заподлицо с основным металлом. Ремонт дисков сцепления. Основными дефектами нажимного и ведомого дисков являются: трещины на поверхности нажимного диска или фрикционных накладок ведомого диска, износ фрикционных накладок, коробление или погнутость диска, ослабление заклепок крепления накладок или ступицы, износ и задиры рабочих поверхностей нажимного и среднего дисков. Диски и фрикционные накладки с трещинами бракуют. Изношенные фрикционные накладки заменяют новыми. Для этого удаляют старые заклепки. Правят ведомый диск, предварительно зачистив забоины и заусенцы на ступице. Коробление устанавливают на поверочной плите при помощи щупа. Щуп толщиной 0,3 мм не должен проходить между торцовой поверхностью диска и плитой. Приклепывание фрикционных накладок производят под прессом, применяя штамп. Вместо заклепок для соединения фрикционных накладок с диском применяют также клей. Коробление плоскости касания нажимного диска с ведомым диском не более 0,15 мм или погнутость ведомого диска больше допустимых по техническим условиям величин устраняют правдой. Нажимной диск правят на прессе, устанавливая на кольцо, расположенное на столе пресса, плоскостью касания к ведомому диску вниз. Правку ведомого диска осуществляют на плите или в приспособлении (рис. 103) при помощи специальной оправки. Накладки бракуют, если ослаблены заклепки крепления их к ведомым дискам. При ослаблении более четырех заклепок крепления ступицы ведомого диска производят замену заклепок. Для этого изношенные отверстия в ступице и диске рассверливают под увеличенный ремонтный размер или сверлят новые отверстия между имеющимися. Отремонтированный ведомый диск в сборе с накладками должен быть отбалансирован. Допустимый Дисбаланс 25 гс/см. Износ и задиры рабочей поверхности нажимного и среднего дисков устраняют обработкой на шлифовальном или токарном станках. При этом минимальная толщина диска должна быть не менее допустимой по техническим условиям. Неисправности муфты сцепления и их устранение Свободный ход соединительной муфты механизма выключения сцепления следует замерять, передвигая рычаг вилочного вала по направлению от сферической гайки толкателя воздушного усилителя приводной системы сцепления. Для того, чтобы выполнить такую проверку необходимо провести подготовительные мероприятия по отсоединению пружины от рычага. Если перемещение муфты, измеренное на радиусе 9 см, не превышает трех мм, то следует обеспечить его увеличение до 4-5 мм с помощью сферической гайки толкателя воздушного усилителя. После регулировки следует провести диагностические мероприятия по измерению величины хода толкателя. Для измерения следует предварительно полностью выжать педаль (она должна перемещаться не меньше, чем на 2,5 см)  В процессе эксплуатации автомобиля в механизме сцепления могут возникать следующие неисправности: неполное включение (сцепление пробуксовывает) и неполное выключение сцепления (сцепление ведет), резкое включение сцепления.  1)Сцепление пробуксовывает При этой неисправности крутящий момент от вала двигателя не полностью передается на ведущие колеса. С увеличением оборотов коленчатого вала двигателя при отпущенной педали сцепления автомобиль либо вовсе не трогается с места, либо скорость его увеличивается очень медленно, или автомобиль двигается рывками, и в кабине ощущается запах горелых фрикционных накладок ведомых дисков. Пробуксовывание сцепления может происходить по следующим причинам: отсутствие зазора между подшипником муфты и рычагами выключения при отпущенной педали сцепления, вследствие этого ведущий диск не полностью прижимается к ведомому диску; для устранения этой неисправности необходимо проверить и отрегулировать свободный ход педали сцепления замасливание дисков сцепления; эта неисправность возникает при чрезмерной смазке подшипника муфты выключения сцепления или пропуске смазки через задний коренной подшипник коленчатого вала, в этом случае сила трения резко уменьшается и диски проскальзывают, сцепление нужно разобрать, диски тщательно промыть бензином, а фрикционные накладки зачистить стальной щеткой или рашпилем; износ фрикционных накладок; если износ накладок невелик, неисправность устраняется регулировкой свободного хода педали сцепления; при большом износе накладок необходимо их заменить новыми; поломка или ослабление нажимных пружин; пружины необходимо заменить. 2)Сцепление не полностью выключается Признаком неполного выключения сцепления является затрудненное включение передачи, сопровождающееся резким металлическим скрежетом шестерен коробки передач, причем не исключена возможность их поломки. Такая неисправность сцепления может возникнуть по следующим причинам: большой зазор между упорным подшипником муфты выключения и внутренними концами рычажков выключения; устраняют эту неисправность регулировкой свободного хода педали сцепления; перекос или коробление ведомых дисков; неодинаковый зазор между дисками вследствие их коробления, а в отдельных местах отсутствие зазора; эта неисправность чаще всего возникает при перегреве сцепления после пробуксовки и устраняется заменой покоробленных дисков; обрыв фрикционных накладок, оборванная накладка заклинивается между ведомым и ведущим дисками и не позволяет полностью выключить сцепление, сцепление необходимо разобрать и заменить накладки; перекос нажимного диска; при выключении сцепления ведущий диск частично продолжает прижиматься к ведомому диску, такая неисправность возникает, когда внутренние концы рычагов выключения сцепления находятся не в одной плоскости, в этом случае необходимо отрегулировать положение рычагов выключения сцепления. 3)Резкое включение сцепления Несмотря на медленное и плавное отпускание педали, сцепление резко включается, что сопровождается рывком автомобиля при трогании с места. Такого рода неисправность может быть в случае заедания муфты выключения на направляющей втулке. При отпускании педали сцепления муфта будет передвигаться по втулке неравномерно, а когда сила пружин преодолеет заедание муфты, она быстро передвинется, резко освободив рычаги выключения сцепления, и диски быстро сожмутся. Резкое включение сцепления может, быть вызвано также мелкими трещинами на ведущих дисках после большого их перегрева. Для устранения указанных неисправностей требуется замена соответствующих деталей. 5.Организация рабочего места, оборудование, приспособления при ТО трансмиссии, (сцепления) ! Привести в порядок рабочую одежду: застегнуть или обвязать обшлага рукавов, заправить одежду так, чтобы не было развивающихся концов; проверить наличие средств оказания доврачебной помощи. Работать в лёгкой обуви (тапочках, босоножках, сандалиях и т. д.) запрещается. Внимательно осмотреть рабочее место, убрать все мешающие в работе предметы. Если необходимо пользоваться переносной электролампой, проверить, есть ли на лампе защитная сетка, исправен ли шнур и изоляционная резиновая трубка. Напряжение переносных электроламп в обычных помещениях не выше 42 В, а в особо опасных условиях (наличие сырости) не выше 12 В. Рабочий инструмент и детали расположить в удобном и безопасном для пользования порядке. Убедиться в том, что рабочий инструмент, приспособления и средства индивидуальной защиты исправны и соответствуют требованиям безопасности. Необходимо, чтобы: гаечные ключи не имели выработки зева и строго соответствовали размерам гаек и болтов. Пользоваться подкладками к гаечным ключам между гранями ключа и гайки, наращивать гаечные ключи трубами или другими предметами запрещается; рукоятки молотков и кувалды должны иметь слегка выпуклую, не косую и не сбитую, без трещин поверхность бойка, должны быть надёжно укреплены на рукоятках путём расклинивания заершенными клиньями, не должны иметь наклёпа; Перед началом работы проверить рукоятки молотков и кувалд(ы). Они должны иметь гладкую поверхность и быть сделаны из древесины твёрдых и вязких пород; Работать на полу (земле) запрещается. Привести в порядок рабочее место. Инструмент и приспособления протереть и сложить на отведённое для них место.    6. Охрана труда, противопожарная безопасность при ТО и ремонте автомобилей . В процессе эксплуатации автомобиля необходимо строго выполнять правила техники безопасности. Низкозамерзающие жидкости ядовиты. Необходимо принимать меры предосторожности при заправке ими автомобиля. 2.Запрещается производить прогрев двигателя в закрытом помещении с плохой вентиляцией во избежание отравления угарным газом. 3.При открывании пробки радиатора горячего двигателя соблюдать осторожность, чтобы избежать ожога паром. 4.При монтаже и демонтаже шин необходимо строго выполнять требования под разделом «Колеса и шин». 5. Не используете сжатым воздухом при удалении частиц фрикционного материала с деталью тормозов и сцепления. Удаляйте частицы вакуумным способом или влажной салфеткой. 6. Во время заряда и обслуживания аккумуляторных батарей запрещается курить и пользоваться открытым пламенем. 7.Для приготовления электролита необходимо применять стойкую к воздействию серной кислоты посуду(керамическую, пластмассовую), в которую заливают сначала воду, а затем, при непрерывном помешивании – серную кислоту. Вливать воду в концентрированную серную кислоту запрещается во избежание несчастного случая. 8.При случайном попадании брызг серной кислоты на кожу немедленно ,до оказания медицинской помощи, осторожно снять кислоту ватой, промыть пораженные места обильной струей воды и затем 5% раствором кальцинированной соды. 9. При работе металлическим инструментом не допускать коротких замыканий одновременным их прикосновением разнополярным выводом батареи. 10. При проведении регулировочных ремонтных работ необходимо отключить аккумуляторные батареи . 11. Во избежание травм будьте внимательны и осторожны при проведении работ в зоне действия вентилятора радиатора. Вентилятор включается автоматически. 12.Категорически запрещается при работе двигателя соединять топливо проводов и тормозной системы, находящейся под давлением. При ТО и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещаются ТО и ремонт автомобиля с работающим двигателем, за исключением случаев его регулирования. Подъёмно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующий инструктаж. Во время работы не следует оставлять инструменты на краю осмотровой канавы, на подножках, капоте или крыльях автомобиля. При сборочных работах запрещается проверять совпадение отверстий в соединениях деталей пальцами; для этого необходимо пользоваться специальными ломиками или бородками. Во время разборки и сборки узлов и агрегатов следует применять специальные съёмники и ключи. Отвёртывать гайки зубилом и молотком не разрешается. Запрещается загромождать проходы между рабочими местами деталями и узлами, а также скапливать большое количество на местах разборки. Повышенную опасность представляют операции снятия и установки пружин, поскольку в них накоплена значительная энергия. Эти операции необходимо выполнять на стендах или с помощью приспособлений обеспечивающих безопасную работу. Гидравлические и пневматические устройства должны быть снабжены предохранительными и перепускными клапанами. Рабочий инструмент следует содержать в исправном состоянии. Требования к производственной санитарии и гигиены. Помещения, в которых рабочие, выполняя ТО и ремонт автомобиля, должны быть оборудованы осмотровыми канавами и эстакадами с направляющими предохранительными ребордами или подъемниками. Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов, а также приток свежего воздуха. Естественное и искусственное освещение рабочих мест должно быть достаточным для безопасного выполнения работ. На территории предприятия необходимо наличие санитарно-бытовых помещений: гардеробных, душевых, умывальных. Меры пожарной безопасности на автотранспортных предприятиях. Основными причинами возникновения пожаров на автотранспортных предприятиях является следующее: · Неисправность отопительных приборов; · Неисправность электрооборудования; · Неисправность освещения; · Неправильная их эксплуатация; · Самовозгорание горюче смазочных и обтирочных материалов при их неправильном хранении; · Неосторожное обращение с огнём. Во всех производственных помещениях необходимо выполнять следующие противопожарные требования: · Курить только в специально отведённых для этого местах; · Не пользоваться открытым огнём; · Хранить топливо и керосин в количествах, не превышающих сменную потребность; · Не хранить порожнюю тару из-под топлива и смазочных материалов; · Проводить тщательную уборку в конце каждой смены; · Разлитое масло и топливо убирать с помощью песка; · Собирать использованные обтирочные материалы, складывать их в металлические ящики с крышками и по окончании смены выносить в специально отведённые для этого места. Любой пожар, своевременно замеченный и не получивший значительное распространение, может быть быстро ликвидирован. Успех ликвидации пожара зависит от быстроты оповещения о его начале и введения в действие эффективных средств пожаротушения. Для оповещения о пожаре служат телефон или пожарная сигнализация. В случае возникновения пожара необходимо немедленно сообщить об этом в 01. Пожарная сигнализация бывает двух видов: электрическая и автоматическая. Приёмную станцию электрической сигнализации устанавливают в помещении пожарной охраны, а извещатели – в производственных помещениях и на территории предприятий. Сигнал о пожаре подаётся нажиманием кнопки извещателя. В автоматической пожарной сигнализации используется термостаты, которые при повышении температуры до назначенного предела включают извещатели. Эффективным и наиболее распространённым средством тушения пожаров является вода, однако, в некоторых случаях, использовать её нельзя. Не поддаётся тушению водой легковоспламеняющиеся жидкости, которые легче воды. Например, бензин, керосин, всплывая на поверхность воды, продолжают гореть. При невозможности тушить водой горящую поверхность засыпают песком, накрывают специальными асбестовыми одеялами. В особо опасных в пожарном отношении производствах могут использоваться стационарные автоматические установки различной конструкции, срабатывающие при заданной температуре и подающие воду, пену или специальные составы. 7.ПМ .03. Классификация и общие виды технических жидкостей Назначение технических жидкостей весьма разнообразно - передача усилий в гидравлических системах, охлаждение двигателей, промывка различных систем и механизмов, обеспечение запуска двигателей при низких температурах и т.д. К техническим жидкостям относятся: – жидкости для гидравлических систем (гидравлические масла); – амортизаторные жидкости; – масла для гидромеханических передач; – масла для автоматических трансмиссий; – жидкости для гидравлических тормозных систем (тормозные жидкости); –охлаждающие ж. для циркуляционных систем охлаждения ДВС (антифризы); – жидкости для промывки систем смазки тепловых двигателей; – стекло отмывающие жидкости; – консервационные составы; – моющие вещества (автошампуни); – средства автокосметики; Общие сведения о гидравлических системах Все гидравлические системы состоят из трех основных частей: 1) Силовая часть – состоит из насосов и приводных устройств, являющихся источником энергии (давления), сообщаемой жидкости; 2) Распределительная часть – состоит из трубопроводов, клапанов, кранов и обеспечивает подвод жидкости к исполнительным механизмам; 3) Рабочая часть – состоит из цилиндров поступательно-возвратного перемещения, обеспечивающих превращение энергии давления в механическую работу. Гидравлические системы машин и механизмов можно разделить на три основные группы: Системы, предназначенные для передачи усилий на расстояние, увеличение или уменьшение передаваемых усилий на исполнительные устройства. К ним относятся системы управления подвижной техники (рулевые, тормозные), системы привода навесного оборудования строительной, дорожной и сельскохозяйственной техники. 2. Системы поглощения ударных нагрузок и колебаний, возникающих при работе машин и механизмов. К ним относятся гидравлические амортизаторы, устанавливаемые на подвижной технике для преобразования энергии ударов и колебаний в тепловую энергию. Аналогичные устройства устанавливаются также на артиллерийских орудиях, в шахтах лифтов (для поглощения энергии ударов при возможном падении лифтов) и т.д Области применения и основные функции жидкостей для гидравлических систем (гидравлических масел). – смазочные масла, являющиеся рабочим жидким элементом всех объемных гидроприводов и гидродинамических передач, гидромеханизмов и гидросистем, позволяющих осуществить передачу мех. энергии от её источника к удаленному механизму, обеспечивающему необходимую полезную работу. Основная функция гидравлической жидкости: внешнее давление через замкнутую в системе жидкость передается по всем направлениям, не изменяя величины, воспринимается исполнительными устройствами и приводит их в действие. Основная функция гидравлических масел заключается в передаче механической энергии от ее источника к месту использования с изменением значения или направления приложенной силы.(из интернета) По назначению гидравлические масла классифицируются в соответствии с областью применения: Гидравлические масла для летательных аппаратов, мобильной наземной, речной и морской техники; Гидравлические масла для гидротормозных и амортизаторных устройств различных машин; Гидравлические масла для гидроприводов, гидропередач и циркуляционных масляных систем различных агрегатов, машин и механизмов, составляющих оборудование промышленных предприятий Заключение Сцепление автомобиля является одной из важнейших частей любого автомобиля, оно нуждается в постоянном уходе. Для поддержания его в работоспособном состоянии и предотвращения возможных неисправностей необходимо своевременно проводить его техническое обслуживание .На срок службы очень сильно сказывается качеством и своевременностью технического обслуживания. В ходе написания письменной экзаменационной работы изучено устройство сцепления , основные его неисправности ,для того чтобы ясно представлять его работу , быстро и качественно устранять неисправности и правильно его эксплуатировать . Таким образом, подводя итог письменной работы можно сделать вывод ,что работы по техническому обслуживанию и ремонту сцепления, а также всей трансмиссии в целом наиболее трудоемкие и затратные. Удельные затраты на техническое обслуживание и ремонт за срок службы автомобиля в несколько раз превышают затраты на его изготовление. Особенно велика трудоемкость этих работ. Литература Антонов С.Л., Трофимов В.А. Бабусенко С.М. Проектирование ремонтных предприятий. Епифанов Л.И., Епифанова Е. А. Техническое обслуживание и ремонт автомобилей. Канаров Ф.М., Перехогин М.А. Охрана труда. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. « Устройство, техническое обслуживание и ремонт автомобиля» ( Ю.И. Боровских , и др.) «Автомобиль в личном пользовании» (И. М. Юрковский) |