Эксплуатация компрессорного цеха. ГОТОВЫЙ ДИПЛОМ. В данном дипломном проекте мы рассмотрим работу и основное оборудование Компрессорного цеха 2 кс Чайковская

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

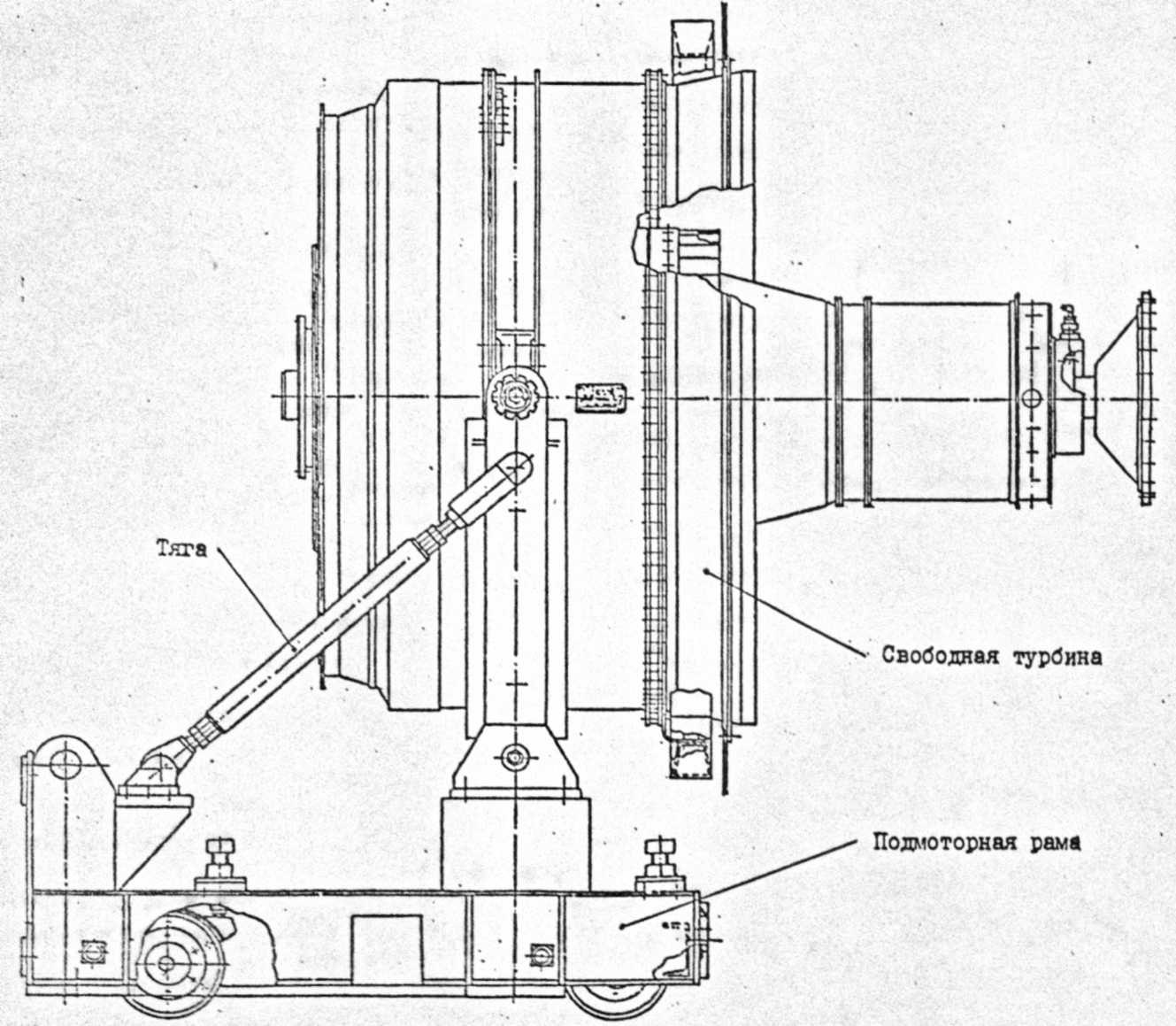

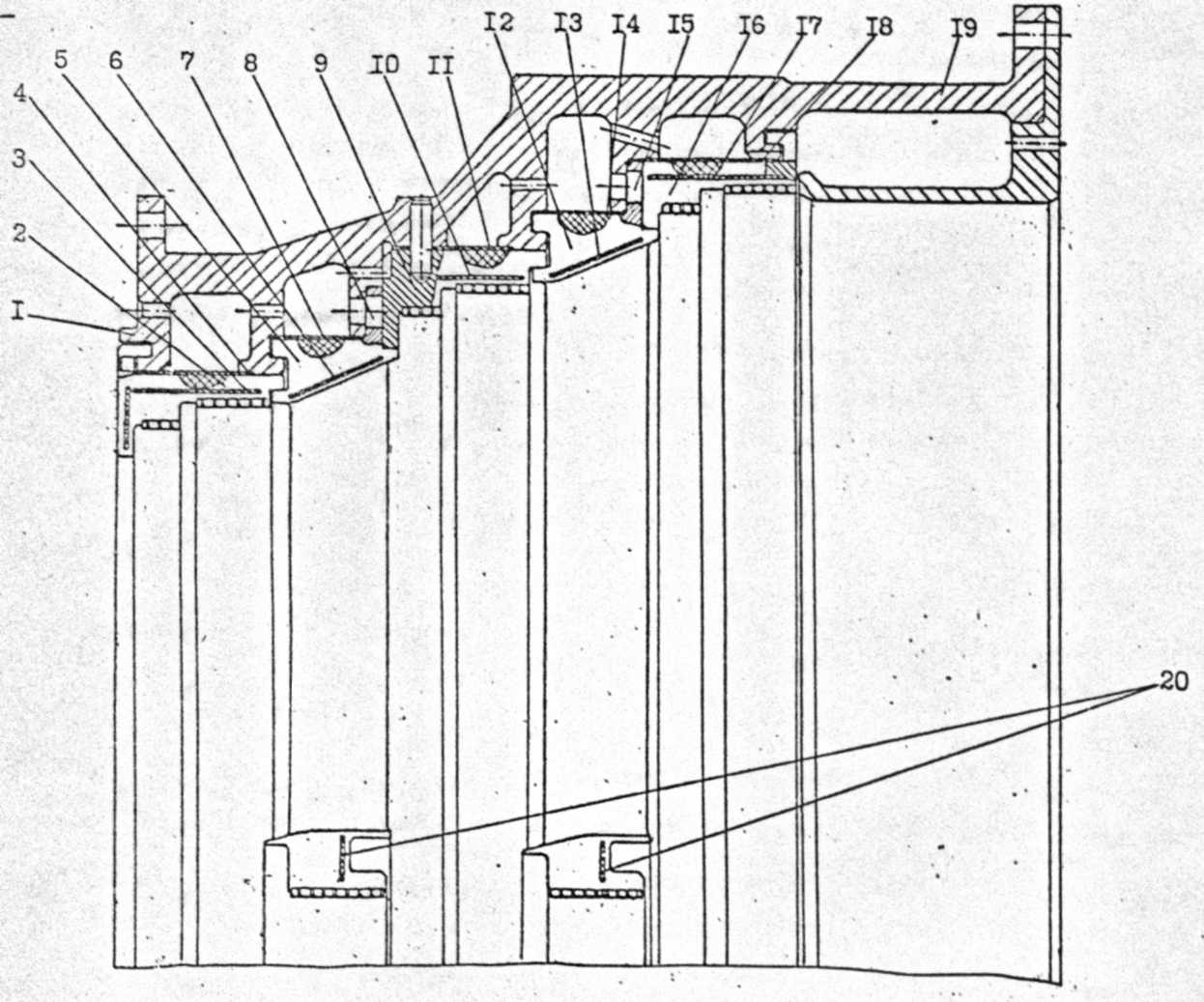

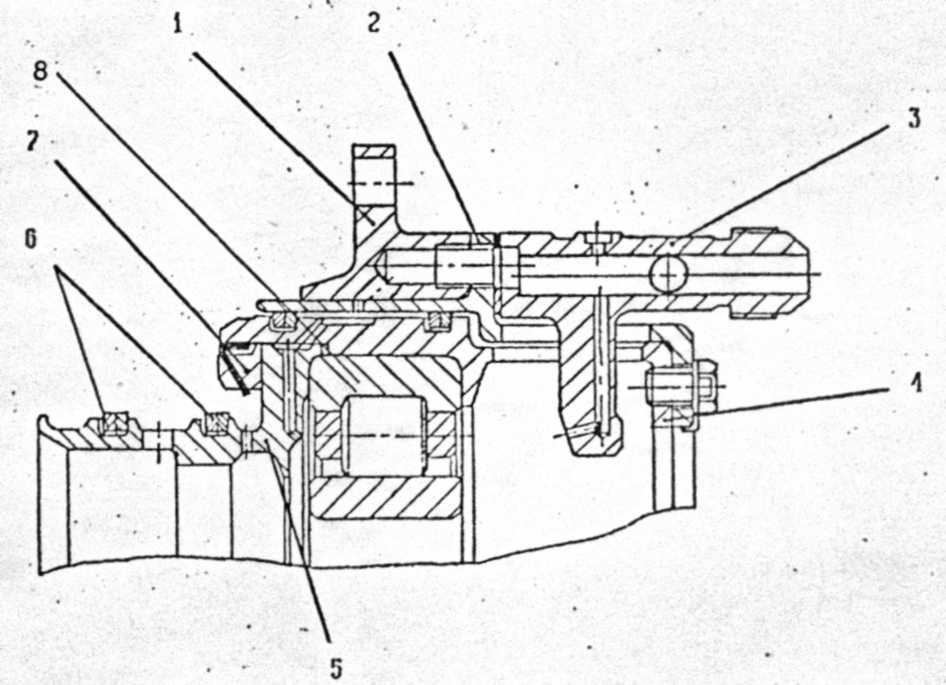

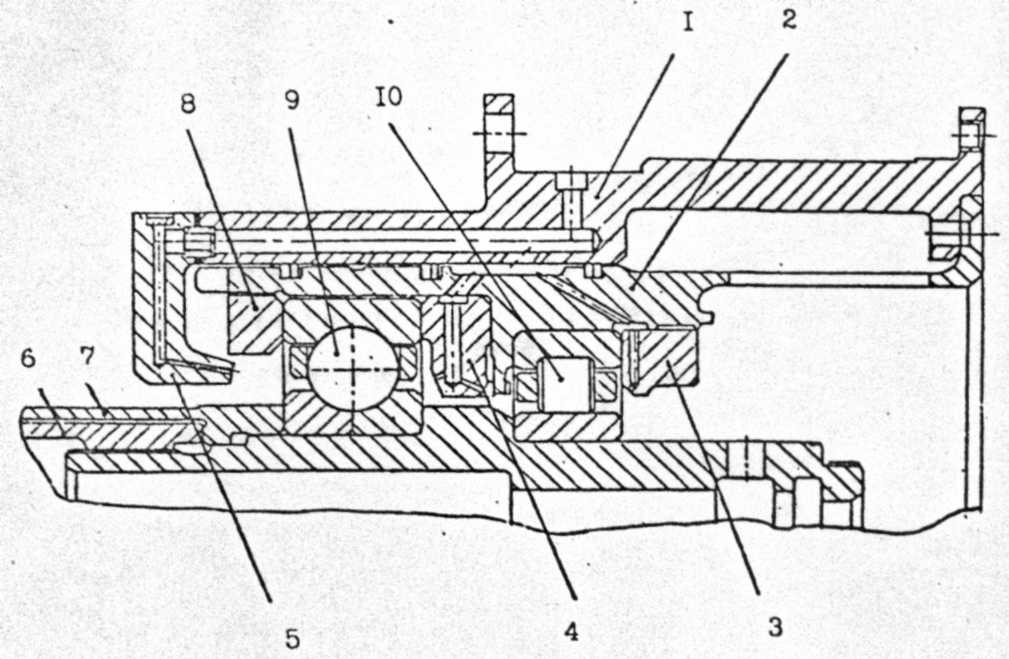

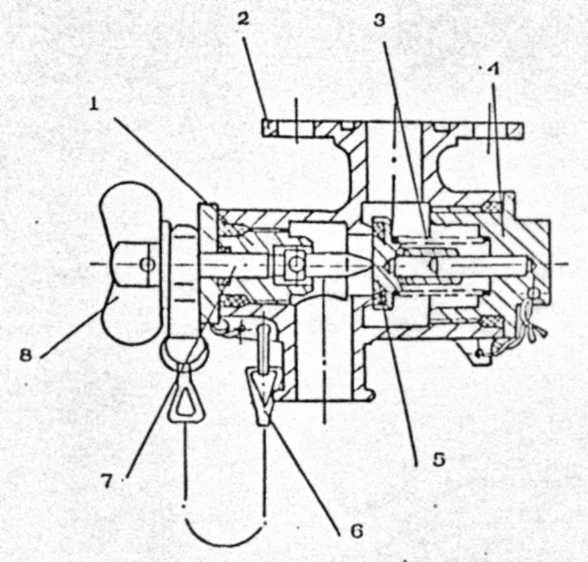

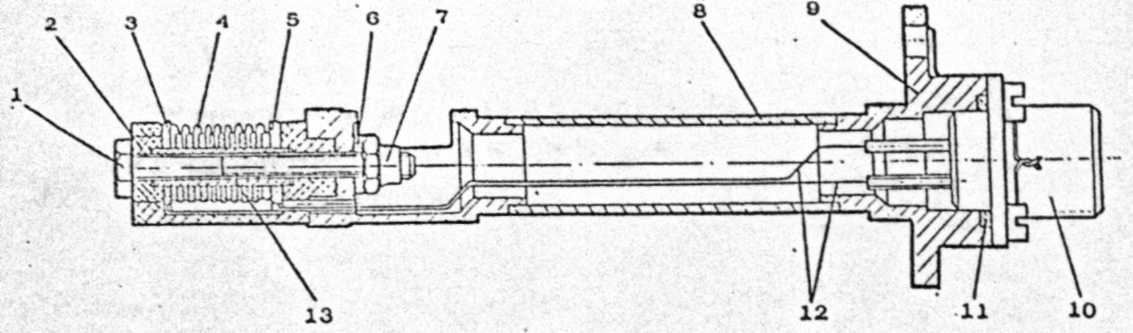

2.6 Свободная турбина Свободная турбина предназначена для получения крутящего момента, необходимого для вращения нагнетателя газоперекачивающего агрегата. Свободная турбина выполнена осевой, трехступенчатой. Свободная турбина смонтирована на подмоторной раме (Рисунок 2.2). Конструкция свободной турбины позволяет осуществлять ее замену в эксплуатации.  Р Свободная турбина состоит из соплового аппарата второй и третьей ступеней, ротора, передней опоры с роликовым подшипником, цельного наружного корпуса , опоры свободной турбины , задних фланцев лабиринтов, задней опоры с роликовым и шариковым подшипниками, трубопровода подвода воздуха к датчику измерения давления в разгрузочной полости, кожуха с теплоизоляцией, кожуха, трех датчиков частоты вращения ротора, индуктора, вала переходного, кожуха с теплоизоляцией, трубопровода подвода воздуха в разгрузочную полость, трубопровода суфлирования масляной полости подшипниковых опор, трубопровода подвода воздуха в полость наддува лабиринтов подшипниковых опор передней и задней, трубопровода откачки масла, трубопровода подвода масла для смазки и охлаждения подшипников. В наружном корпусе выполнены люки для осмотра сопловых и рабочих лопаток первой, второй и третьей ступеней и контроля натяга по бандажным полкам рабочих лопаток первой, второй, третьей ступеней. Люки заглушены заглушками, закрепленными при помощи кронштейнов на фланцах наружного корпуса. Лабиринтные уплотнения передней и задней подшипниковых опор наддуваются воздухом из-за четвертой ступени компрессора. Детали свободной турбины охлаждаются воздухом, отбираемым из-за четвертой и седьмой ступеней компрессора. Для останова газотурбинной установки в случае расцепления вала свободной турбины и вала нагнетателя газоперекачивающего агрегата газотурбинная установка имеет комплексную систему защиты, которая включает в себя прочностную, предотвращающую пробитие корпусов турбины лопатками и электронную, прекращающую подачу топлива в камеру сгорания при увеличении частоты вращения ротора свободной турбины выше предельного значения. Сопловой аппарат второй и третьей ступеней (Рисунок 3) состоит из корпуса свободной турбины, тридцати шести секторов, образующих кольцо разрезное первой ступени и уплотненных между собой по стыкам проставками и лентой, восьмидесяти трех сопловых лопаток второй ступени, уплотненных по стыкам проставками и лентой и зафиксированных в корпусе штифтами, тридцати шести секторов 9, образующих кольцо разрезное второй ступени и уплотненных по стыкам проставками и лентой, девяносто четырех сопловых лопаток третьей ступени, уплотненных по стыкам проставками и лентой и зафиксированных в корпусе штифтами, тридцати одного сектора, образующих кольцо разрезное третьей ступени и уплотненных по стыкам проставками и лентой. К фланцу корпуса свободной турбины прикреплено кольцо заднее. Стыки по нижним полкам сопловых лопаток уплотнены проставками. Ротор свободной турбины состоит из трех рабочих колес, соединенных между собой штифтами, вала, вала стяжного, лабиринтов, кольца переднего. Рабочее колесо первой ступени состоит из диска и сто одной рабочей лопатки, крепится к валу стяжному через шлицевое кольцо контровочное. Затягивается валом стяжным через упор и втулку. Между упором и втулкой 18 предусмотрено сферическое соединение, исключающее перекос диска первой ступени.  1 - корпус свободной турбины; 2 - сектор кольца разрезного первой ступени; 3, 6, 10, 13, 17, 20 - проставки; 4, 7, 11, 14, 18 - ленты уплотнительные; 5 - сопловая лопатка второй ступени; 8 – штифт; 9 - сектор кольца разрезного второй ступени; 12 - сопловая лопатка третьей ступени; 15 – штифт; 16 - сектор кольца разрезного третьей ступени; 19 - кольцо заднее; 20 – проставка. Рисунок 3- Сопловой аппарат второй и третьей ступеней свободной турбины Рабочее колесо второй ступени 2 состоит из диска и сто одной рабочей лопатки, соединено с рабочими колесами первой ступени 1 и третьей ступени 3 штифтами 4. Рабочее колесо третьей ступени 3 состоит из диска и сто одной рабочей лопатки, крепится к валу 5 штифтами 12. Вал стяжной 14 соединен с валом 5 гайкой 13. Между рабочими колесами расположены диафрагмы 15, 16 для направления потока охлаждающего воздуха. Лопатки крепятся в дисках с помощью трехзубых "елочных" пазов. Передняя опора ротора свободной турбины (Рисунок 4) состоит из опоры роликоподшипника 1, упруго-демпферных рессор наружной 2 и внутренней 4, стянутых по фланцам болтами, гайки 7, стягивающей фланец нижний 5 и роликовый подшипник 8, жиклера 3 и колец уплотнительных 6. Масло для охлаждения и смазки подшипника подается через жиклер 3 и фланец нижний 5 с двух сторон.  1 - опора роликового подшипника; 2 - упругодемпферная рессора наружная; 3 – жиклер; 4 - упругодемпферная рессора внутренняя; 5 - фланец нижний; 6 - кольца уплотнительные; 7 – гайка; 8 - роликовый подшипник. Рисунок 4- Передняя опора ротора свободной турбины с роликовым подшипником Задняя опора свободной турбины состоит из опоры роликового и шарикового подшипников и упругодемпферной рессоры. Шариковый подшипник стянут гайкой и прижимается к буртику вала гайкой и замком. Роликовый подшипник поджимается жиклером. Масло для охлаждения и смазки каждого подшипника подается с двух сторон через жиклеры из трубопроводов подвода масла по системе каналов в опоре и рессоре.  1 - опора роликового и шарикового подшипников; 2 - упругодемпферная рессора; 3 – жиклер; 4 – жиклер; 5 – жиклер; 6 – гайка; 7 – замок; 8 – гайка; 9 - шариковый подшипник; 10 - роликовый подшипник. Рисунок 5 - Задняя опора ротора свободной турбины с роликовым и шариковым подшипниками Охлаждение корпуса свободной турбины осуществляется путем продувки этого корпуса воздухом из-за седьмой ступени компрессора. Воздух на охлаждение подается через патрубки, расположенные на наружном корпусе переходного канала и затем через систему отверстий попадает внутрь корпуса. Воздух на охлаждение дисков первой, второй и третьей ступеней подводится из-за седьмой ступени компрессора в разгрузочную полость, которая расположена за диском третьей ступени. Часть воздуха, проходя между задним фланцем лабиринта и гребешками лабиринта, через отверстия в лабиринте, проходит под замками рабочих лопаток третьей ступени и выбрасывается в проточную часть через пазы во фланцах лабиринта промежуточного. Другая часть воздуха проходит через отверстия во фланце диска третьей ступени и, омывая ступицу диска, попадает в полость. Дальше часть воздуха, проходя через отверстия во фланце диска третьей ступени, попадает в полость, затем через отверстия между болтами крепления лабиринтов попадает между лабиринтами и дальше проходит под рабочими лопатками второй ступени и выбрасывается в проточную часть. Другая часть воздуха через отверстия во фланце диска второй ступени попадает в полость, смешивается с воздухом, попадающим в эту полость через отверстия в диафрагме из полости, омывает ступицу диска второй ступени, попадает в полость и, через отверстия во фланце диска второй ступени, перетекает в полость. Часть воздуха, проходя через отверстия между болтами крепления лабиринтов, попадает между лабиринтами и дальше проходит под рабочими лопатками второй ступени и выбрасывается в проточную часть. Другая часть воздуха, через отверстия во фланце диска первой ступени, попадает в полость, смешивается с воздухом, попадающим в эту полость через отверстия в диафрагме из полости, омывает ступицу диска первой ступени и, через отверстия в упоре и во фланце диска первой ступени, попадает в полость, а оттуда вытекает в проточную часть свободной турбины за сопловым аппаратом первой ступени. 2.7 Система смазки и суфлирования Система смазки и суфлирования газотурбинной установки предназначена для подачи масла в узлы трения двигателя и отвода от них тепла, а также для поддержания избыточного давления в масляных полостях двигателя и маслобаке газоперекачивающего агрегата на всех режимах работы ГТУ. Система смазки и суфлирования обеспечивает смазку и охлаждение: – подшипников, зубчатых колес и деталей стартера СтВ-5Г; – роликового и шарикового подшипников компрессора; – роликового подшипника турбины газогенератора; – подшипников и зубчатых колес коробки приводов и центрального привода; – шарикового и роликовых подшипников свободной турбины. Горячее масло также используется для обогрева входного корпуса компрессора и обтекателя для исключения их обледенения в условиях низких температур окружающего воздуха. Система смазки и суфлирования состоит из двух частей: системы смазки и суфлирования, устанавливаемой на ГТУ, далее по тексту маслосистема ГТУ и системы смазки и суфлирования, устанавливаемой на газоперекачивающем агрегате, далее по тексту система маслообеспечения. В маслосистеме ГТУ предусмотрено регулирование давления масла в магистрали нагнетания и предусмотрено стравливание воздуха из магистрали подвода масла к нагнетающей ступени блока маслонасосов. Слив масла из маслосистемы ГТУ осуществляется через сливной кран коробки приводов. Система автоматического контроля и управления осуществляет контроль за следующими параметрами маслосистемы ГТУ: - давлением масла на входе в двигатель; - давлением суфлирования; - температурой масла на входе в двигатель; - температурами масла на выходе из опор; - наличием металлической стружки в масле; - максимальным перепадом давления на масляном фильтре агрегата БВМФ-84. В маслосистему ГТУ входят следующие агрегаты, датчики и сигнализаторы: - блок маслонасосов 19 (на двигателях начиная с № 83021020) или блок маслонасосов с фильтром БМФ-84 (на двигателях до № 83021020); - блок выносных маслофильтров БВМФ-84 36; - блок центробежных агрегатов БЦА-94 (94-07-994 на двигателях, изготовленных до 06. 2000 г. и 94-07-8160-01 на двигателях с № 83021015, изготовленных с 06. 2000г.) 25; - проходники 28, 29, 30, 31; - датчик 2 измерения давления масла; - манометр 7; - датчик 8 измерения давления суфлирования; - датчики 13, 14, 15, 16 измерения температуры масла; - магнитные сигнализаторы стружки 20, 21, 22, 23; - сигнализатор стружки СтВ 26; - фильтр-сигнализатор 17; - сигнализаторы 37, 38 максимального перепада давления масла на фильтре. Подсоединение маслосистемы ГТУ к системе маслообеспечения ГТУ осуществляется через соединения С1...С5. Блок маслонасосов предназначен для подачи масла под давлением к трущимся поверхностям и для откачки масла из масляных полостей газотурбинной установки. Блок маслонасосов устанавливается на коробке приводов. Блок центробежных агрегатов БЦА-94 предназначен для отделения воздуха и посторонних частиц от масла из эмульсии, поступающей из откачиваемых полостей двигателя, и для отделения масла из воздухомасляной смеси, поступающей из суфлируемых полостей двигателя. Блок центробежных агрегатов устанавливается на коробке приводов. Кран сливной предназначен для слива масла из маслосистемы ГТУ. Сливной кран состоит из: клапана, корпуса, заглушки, втулки, цепочки, пружины, ручки, оси. Кран сливной устанавливается на коробке приводов. Фильтр-сигнализатор предназначен для выдачи сигнала при появлении металлических частиц в магистрали откачки масла в маслосистеме двигателя. Фильтр-сигнализатор устанавливается в корпусе блока центробежных агрегатов БЦА-94. Датчик ТЖИУ.406-1Ех-17-3-3-3-2 предназначен для измерения давления масла на входе в двигатель. Датчик устанавливается в шкафу топливных агрегатов и датчиков. Подвод масла к датчику осуществляется от трубопровода нагнетания масла в двигатель. Датчик ТЖИУ.406-1Ех-28-3-3-3-2 предназначен для измерения давления суфлирования. Датчик устанавливается в шкафу топливных агрегатов и датчиков. Подвод воздухо-масляной смеси к датчику осуществляется от трубопровода, установленного на входе в центробежный суфлер агрегата БЦА-94.  1 - втулка; 2 - корпус крана; 3 - пружина; 4 - заглушка; 5 - клапан; 6 - цепочка; 7 - ось; 8 - ручка. Рисунок 6- Кран сливной Манометр МТПСд-100-0М2 предназначен для измерения и показания значения давления масла на входе в двигатель. Манометр устанавливается в шкафу топливных агрегатов и датчиков. Подвод масла к датчику осуществляется от трубопровода нагнетания масла в двигатель. Датчики температура П-109 предназначены для измерения температуры масла и устанавливаются в трубопроводах: подвода масла в двигатель; откачки масла от шарикового подшипника компрессора; откачки масла от роликового подшипника турбины газогенератора; откачки масла от подшипниковых опор свободной турбины. Сигнализатор стружки СтВ (Рисунок 7) служит для выдачи сигнала при появлении металлических частиц в магистрали откачки масла из полостей стартера. Сигнализатор устанавливается в нижней части переходника коробки приводов на пути слива масла из стартера. Сигнализатор состоит из корпуса 8, пакета секций сигнализатора 4 и вилки электрического соединителя 10. Корпус сигнализатора 8 состоит из двух частей: металлической, выполненной из титанового сплава, и электроизоляционной, выполненной из прессматериала. Во фланцевой части корпуса винтами закреплена вилка электрического соединителя 10. Пакет секций состоит из одиннадцати секций 4 сигнализатора, двух металлических контактов 3 и 5 и электроизоляционных втулок 2 и 13. Секция 4 сигнализатора представляет собой стальную пластину, к которой приклеен вкладыш из прессматериала. Толщина вкладыша определяет зазор (величину щели 0,11...0,21 мм) между стальными пластинами. К контактам 3 и 5 припаяны проводники 12 от вилки электрического соединителя 10. Втулки 2 и 13 выполнены из прессматериала. Секции 4 сигнализатора собираются в пакет на втулке 13 таким образом, чтобы каждая стальная пластина секции контактировала с вкладышем соседней секции. Пакет секций зажимается втулкой 2 и болтом 1 между контактов 3 и 5. Контакты 3 и 5 устанавливаются фасками в сторону торцев корпуса 8. Рабочее напряжение сигнализатора 27...36 вольт  Рисунок 7 - Сигнализатор стружки СтВ 1 - болт; 2 - втулка; 3 - контакт; 4 - секция; 5 - контакт; 6 - шайба; 7 - гайка; 8 - корпус сигнализатора; 9 - фланец; 10 - вилка электрического соединителя; 11 - кольцо уплотнительное; 12 - провод; 13 – втулка. Магнитные сигнализаторы стружки (Рисунок 8) предназначены для улавливания ферромагнитных частиц в магистралях откачки масла из полостей подшипниковых опор свободной турбины, роликового подшипника турбины газогенератора, шарикового подшипника компрессора, коробки приводов и выдачи сигнала о наличии стружки в масле. Три магнитных сигнализатора устанавливаются в штуцерах откачки масла блока маслонасосов, а один на коробке приводов. Магнитный сигнализатор стружки состоит из: магнита 5, спаянного с контактом 4, корпуса 1 с залитым в нем прессматериалом, втулки 6 и уплотнительных колец 2 и 3.

| ||||