Система смазки и суфлирования ирования. кп почти готово. Содержание Введение Техническое описание и анализ конструкции системы смазки и суфлирования Техническое обслуживание Расчетная часть Информационные ресурсы Техническое описание и анализ конструкции системы смазки и суфлирования

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

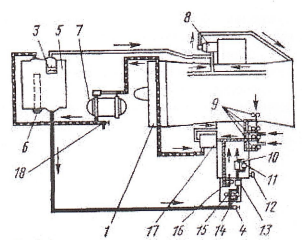

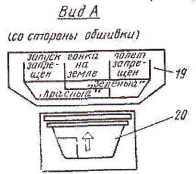

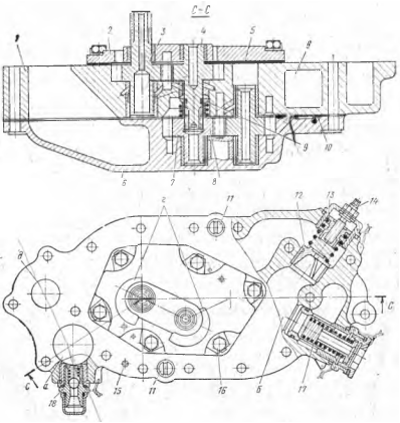

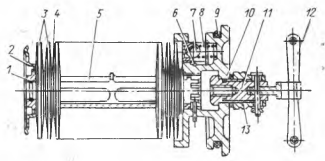

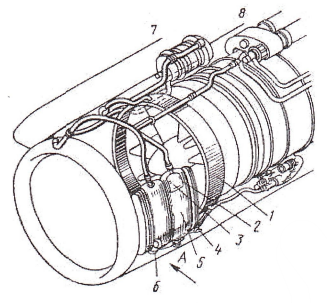

Содержание Введение…………………………………………………………………….2 Техническое описание и анализ конструкции системы смазки и суфлирования……………………………………………...………………..5 Техническое обслуживание………………………………………………17 Расчетная часть………………………………………….…...……………25 Информационные ресурсы……………………………………………….26 Техническое описание и анализ конструкции системы смазки и суфлирования Масляная система обеспечивает постоянную подачу масла к трущимся поверхностям деталей при работе двигателя для уменьшения трения и для отвода тепла. Система смазки и суфлирования двигателя включает в себя: масляный бак основной масляный насос ОМН-30 сетчатый фильтр МФС-30 масляный насос откачки МНО-30 центробежный воздухоотделитель ЦВС-30 с фильтром-сигнализатором центробежный суфлер ЦС-30 теплообменник, используемый для охлаждения масла топливо-масляный радиатор.  Рисунок 1 Система смазки и суфлирования Масляный бак В маслосистеме каждого двигателя имеется свой масляный бак. Емкость каждого бака 23л. Заправляется в бак 19-20л. Контроль заправки – по мерной линейке, рядом с которой находится заливная горловина с крышкой, и по поплавковому манометру. Шкала масломера находится снаружи бака и просматривается с земли через окошко в обшивке гондолы. Шкала вращаемого барабана имеет 3 сектора: красный - «запуск запрещен» (масла до 7л), красно-зеленый «гонка на земле» (масла в баке от 7 до 15л) и зеленый сектор – «полет разрешен» (масла свыше 15л). Контроль заправки по шкале, расположенной напротив стрелки, нанесенной на крышке из оргстекла и закрывающей барабан.  Рисунок 2 Шкала вращаемого барабана Маслобак суфлируется через центробежный суфлер. Заправка маслом через заливную горловину. Слив масла из бака через кран, расположенный под маслонасосом ОМН-30. Основной масляный насос ОМН-30 шестеренного типа. Он предназначен для подачи масла под давлением к деталям двигателя и для откачки масла, сливающегося в нижнюю коробку приводов из разделительного корпуса и из корпусов коробок приводов. Насос устанавливается на нижнем фланце нижней коробки приводов, центрируется двумя штифтами, запрессованными в корпус масляного насоса, и крепится к ней болтами. В разъем между насосом и коробкой приводов устанавливается паронитовая прокладка. Масляный насос состоит из нагнетающей ступени откачивающей ступени. Зубчатые колеса откачивающей ступени расположены в верхней части корпуса, а зубчатые колеса нагнетающей ступени - в нижней крышке. Подшипниками для валиков зубчатых колес служат бронзовые втулки, запрессованные в расточки корпуса крышек насоса и закрепленные стопорами. На валике ведомого зубчатого колеса откачивающий ступени имеется сферическое уплотнение, состоящее из: сферического кольца втулки пружины.  Рисунок 3 Основной масляный насос ОМН-30 шестеренного типа

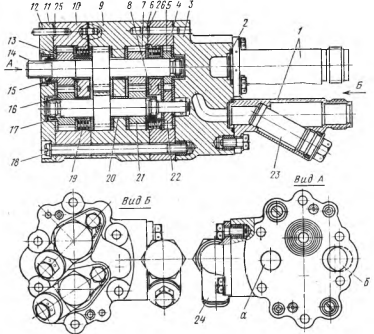

Масляный Фильтр МФС-30 сетчатый

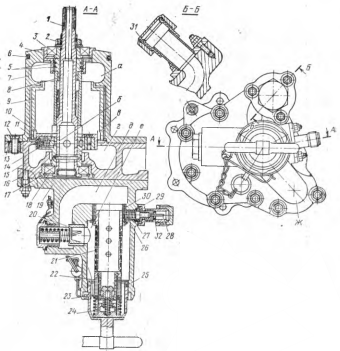

Он служит для фильтрации масла, поступающего в двигатель после нагнетающей ступени основного масляного насоса ОМН-30. Фильтр быстросъемный, устанавливается в специальном корпусе, закрепленном на передней крышке нижней коробки приводов, и крепится одной центральной шпилькой, ввернутой в корпус.  Рисунок 4 Масляный Фильтр МФС-30 сетчатый Фильтр состоит из крышки, цилиндрического полого каркаса фильтрующих секций (17...20 штук) заглушки с воротком перепускного клапана, смонтированного в крышке фильтра. Крышка фильтра изготовлена из алюминиевого сплава Д1, каркас фильтра и заглушка с воротком - из стали 38ХА, сетки фильтрующих секций - из латуни. Основной рабочей частью являются фильтрующие секции, состоящие из двух слоев сеток, завальцованных в ободки. Внутренняя более крупная сетка является каркасом, а наружная мелкая сетка является фильтрующей. Фильтрующие секции набираются на полый цилиндрический каркас, после чего каркас резьбовым хвостовиком ввертывается в крышку фильтра и контрится стопорным кольцом. После установки фильтра в корпус на резьбовой конец шпильки, крепящей фильтр, поворотом воротка навертывают заглушку, которая прижимает крышку к корпусу фильтра Масляный насос откачки МНО-30 шестеренного типа. Он предназначен для откачки масла из полостей кожуха вала турбины, входного корпуса компрессора и задней опоры турбины. Насос устанавливается на фланце корпуса нижней коробки приводов, крепится болтами и центрируется штифтами, запрессованными в переднюю крышку насоса. В разъем между насосом и нижней коробкой приводов устанавливается паронитовая прокладка. Масляный насос состоит из четырех откачивающих ступеней, расположенных в колодцах корпусов, закрытых крышками. І ступень насоса составляют зубчатые колеса, которые откачивают масло из полости задней опоры турбины полости расположения роликоподшипника ротора второй турбины. II ступень насоса составляют зубчатые колеса, которые откачивают масло из передней полости кожуха вала - полости расположения шарикоподшипника ротора второго каскада компрессора. III ступень насоса составляют зубчатые колеса ведущего и ведомого валиков, которые откачивают масло из задней полости кожуха вала полости расположения роликоподшипника ротора первой турбины. IV ступень составляют зубчатые колеса, которые откачивают масло из полости входного корпуса полости расположения роликоподшипника ротора первого каскада компрессора.  Рисунок 5 Масляный насос откачки МНО-30 шестеренного типа Для исключения попадания воздуха из разделительного корпуса через нижнюю коробку приводов в откачивающую ступень насоса ступица зубчатого колеса, установленная на ведущем валике насоса, со стороны привода уплотнена посредством двух чугунных колец, работающих по внутренней цилиндрической поверхности втулки передней крышки масляного насоса. Подшипниками для валиков зубчатых колес служат бронзовые втулки, запрессованные в расточки корпусов и законтренные стопорами.

Центробежный воздухоотделитель ЦВС-30 с фильтром-сигнализатором

Центробежный воздухоотделитель предназначен для отделения воздуха от масла, откачиваемого из двигателя масляным насосом откачки МНО-30 и откачивающей ступенью основного масляного насоса ОМН-30, и выдачи сигнала о появлении металлических частиц в маслосистеме двигателя. В ЦВС-30 входят центробежный воздухоотделитель и фильтр сигнализатор. Центробежный воздухоотделитель устанавливается на фланец крышки коробки приводов и крепится шпильками, ввернутыми в крышку. Фильтр-сигнализатор монтируется на корпусе центробежного воздухоотделителя. Фильтр-сигнализатор состоит из корпуса, в котором смонтированы сигнализирующая вставка, перепускной клапан, колпачок и патрубок отвода масла.  Рисунок 6 Центробежный воздухоотделитель ЦВС-30 с фильтром-сигнализатором Центробежный суфлер ЦС-30

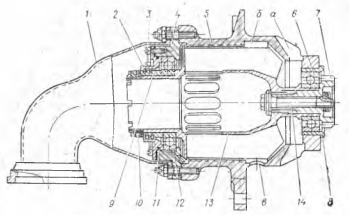

Центробежный суфлер служит для отделения паров масла от эмульсии, поступающей к суфлеру по наружным трубам суфлирования и каналу в верхней коробке приводов из масляной полости разделительного корпуса, кожуха вала, задней опоры турбины и маслобака. Центробежный суфлер устанавливается на фланце крышки верхней коробки приводов и крепится восемью шпильками, ввернутыми в крышку коробки.  Рисунок 7 Центробежный суфлер ЦС-30 Он состоит из корпуса крышки кожуха ротора, смонтированного внутри корпуса на двух шарикоподшипниках. Топливо-масляный радиатор Предназначен для охлаждения масла циркулирующего в системе. Масло, протекающее между трубками, отдает тепло топливу, проходящему по трубкам и идущему на питание двигателя.  Рисунок 8 Топливо-масляный радиатор В масляной магистрали ТМР есть редукционный клапан, рассчитанный на перепад давлений 4 кгс/см2. Он пропускает вязкое масло в бак минуя радиатор при запуске двигателя в холодное время. Под ТМР есть кран слива масла. Радиатор установлен в пилоне гондолы двигателя. 2.8 Возможные неисправности 1. Негерметичность соединений трубопроводов 2. Трещины, обрыв хомутов и болтов крепления 3. Трещины, потертости, царапины трубопроводов, вмятины внешнего диаметра трубопровода 4. Механические повреждения присоединительной аппаратуры 5. Коррозия 6. Нарушение зазоров между трубопроводами и деталями двигателя 7. Обрыв лент метализации 8. Стружка в фильтре 9. Разрушение сетки фильтра 10. Повреждения деталей фильтрэлементов и фильтрующей сетки 11. Наличие на фильтрэлементах пленкообразующих веществ и смолоотложений 12. Повреждения уплотнительных колец 13. Течь топлива и масла 14. Скопление масла за турбиной и в реактивном сопле Техническое обслуживание Объем ТО, периодичность работ и контроль за выполнением устанавливает Регламент технического обслуживания (РТО) типа ВС. Часть 1 – объем, периодичность, контроль за выполнением по оперативным видам ТО Часть 2 – объем, периодичность, контроль за выполнением по периодическим видам ТО Технологию выполнения работ по ТО определяют Технологические указания (ТУ) по ТО самолетов типа ВС соответствующего выпуска. ТУ соответствуют выпускам с номеров 1.02-1.13 – оперативное обслуживание, 2.01 и далее – периодическое. ТУ представляет собой набор Технологических карт по системам. Меры безопасности при проведении технического обслуживания. При выполнении технического обслуживания необходимо соблюдать следующие меры: -Работу выполнять на неработающем двигателе -Самолет должен быть установлен на стояночный тормоз -Работу выполнять специальным инструментом, промаркированным и находящимся на карабине, закрепленным на одежде специалиста. К работе на самолете допускаются лица, изучившие правила по технике безопасности и прошедшие проверку их усвоения с оформлением соответствующей документации. При выполнении всех видов работ на самолете необходимо строго соблюдать правила техники безопасности, изложенные в Руководствах по технической эксплуатации самолета, двигателей, авиационного и радиоэлектронного оборудования, системе стандартов безопасности труда в гражданской авиации и в настоящем Регламенте. Перед началом работ на самолете необходимо принять все меры предосторожности, исключающие разряд статического электричества через людей, самопроизвольное включение электрических агрегатов, пожар на самолете и травмирование людей. Наземные источники электроэнергии можно подключать к сети самолета только с разрешения специалиста, возглавляющего бригаду технического обслуживания данного самолета. При выполнении работ на самолете ЗАПРЕЩАЕТСЯ: − применять неисправные подъемные средства, стремянки и другое оборудование − без применения страховочных поясов работать на высокорасположенных частях самолета и скользкой или покрытой льдом поверхности самолета − использовать при промывочных работах с керосином, бензином, нефрасом шерстяные и синтетические текстильные материалы, способствующие накоплению статического электричества и создающие угрозу возникновения пожара, − при работающих двигателях находиться впереди воздухозаборника ближе 6 м и в зонах распространения выходящих газов − применять для подсвета открытый огонь, негерметичные осветительные лампы, лампы без предохранительных сеток (обтекателей) и дающие искру при их включении. Работы по оперативному обслуживанию системы смазки и суфлирования: Проверка состояния масляных фильтров МФС-30 согласно 1.02; 11 пункта РО Проверка состояния фильтров-сигнализаторов ЦВС-30. Проверка с помощью тестера, отсутствия замыкания между секциями промытых фильтрэлементов согласно 1.02; 12 пункта РО Проверка состояния магнитных пробок двигателей. согласно 1.02; 13 пункта РО Работы по периодическому обслуживанию системы управления закрылками: Осмотр топливно-масляные радиаторов, трубопроводов систем в мотогондолах, лент метализации согласно 2.02.06 пункта РО, с периодичностью 333 ч. Проверка состояния масляных фильтров МФС-30 согласно 2.02.09 пункта РО, с периодичностью 333 ч. Проверка состояния фильтров-сигнализаторов ЦВС-30.Измерение толщины трех перемычек байонетных соединений на корпусах фильтров ЦВС-30 согласно 2.02.10 пункта РО, с периодичностью 333 ч. Проверка состояния магнитных пробок двигателей согласно 2.02.16 пункта РО, с периодичностью 333 ч. Измерение расхода масла через системы смазки передних роликовых подшипников роторов II турбин двигателей согласно 2.02.17 пункта РО, с периодичностью 333 ч. Подготовка двигателей к запуску, запуск и опробование их. Осмотр двигателей, проверка герметичности установленных фильтров. Отбор проб масла из двигателей и произведение их анализа согласно 2.02.22 пункта РО, с периодичностью 333 ч. Замена масла в маслосистемах двигателей (согласно 2.02.24 пункта РО): Масло ВНИИНП-50-1-4Ф согласно бюллетени №305220БЭ-Г с периодичностью 333 ч. Масло МК-8П согласно бюллетени №305265БУ-Г с периодичностью 666 ч. Масло МС8П согласно бюллетени №30505БЭ-Г с периодичностью 1000 ч. Отбор проб масла из двигателей до замены масла, после замены масла и опробования двигателей и произведение их анализа В качестве примера технологии выполнения работ рассмотрим ТК №24 «Замена масла в маслосистемах двигателей» Технологических указаний выпуск 2.02 «Силовые установки». 1. Проверить наличие и исправность средств пожаротушения на месте стоянки самолета. Примечание. При отсутствии средств пожаротушения вызвать на место стоянки пожарную машину. 2.Установить стремянки к гондоле двигателя, с которого сливается масло. 3. Открыть нижние откидные крышки гондолы двигателя, крышку монтажного люка в пилоне для подхода к топливо-масляному радиатору 4. Подготовить емкость для слива масла. 5. Произвести полный слив масла из маслосистемы двигателя: 5.1. Подсоединить шланги к кранам слива на трубопроводе подвода масла к ОМН-30, нижней коробке приводов, штуцере выхода масла из топливо-масляного радиатора. Свободные концы шлангов завести в емкость. 5.2. Открыть краны слива и слить масло. 5.3. Закрыть краны после слива масла. 5.4. Отсоединить шланги, протереть краны. Примечание. При длительной стоянке самолета и температуре окружающего воздуха минус 30 °C и ниже для ускорения слива подогреть маслосистему горячим воздухом (не выше 80 °C по термометру МП) в течение 15 мин. 6. Проследить за подъездом маслозаправщика к самолету. Маслозаправщик должен устанавливаться на расстоянии не менее 5 м от крайней точки самолета. 7. Проверить по контрольному талону пригодность масла к заправке, соответствие марки масла маркам масел, указанных в п. 10.3 настоящей ТК, дату и время контроля пробы, слитой из маслозаправщика, наличие подписей должностных лиц службы ГСМ, подтверждающих записи в контрольном талоне. 8. Убедиться, что самолет и маслозаправщик заземлены. 9. Осмотреть заправочный пистолет маслозаправщика. Не допускаются: - загрязнение; Загрязненный заправочный пистолет промыть в нефрасе с присадкой АКОР-1 и обдуть сухим сжатым воздухом. - неисправность сетки внутри патрубка. 10. Заправить маслом маслобак двигателя и проверить правильность показаний масломера по мерной линейке маслобака, для этого: 10.1. Открыть крышку люка заливной горловины маслобака на гондоле двигателя. 10.2. Расконтрить винт (барашек) крышки заливной горловины и ручку масломерной линейки или ее стопор, удалить старую контровочную проволоку. Отвернуть винт (барашек) крышки заливной горловины маслобака и повернуть траверсу крышки и ручку масломерной линейки до выхода их из-под упоров. Открыть крышку заливной горловины маслобака, предварительно удалив скопившуюся на ней грязь. 10.3. ВНИМАНИЕ. ПРИ ЗАПРАВКЕ МАСЛА НЕ ДОПУСКАТЬ ПОПАДАНИЯ В МАСЛОБАК ВОДЫ, СНЕГА И ЗАГРЯЗНЕНИЙ. Вставить заправочный пистолет в горловину маслобака, предварительно коснувшись им обшивки самолета не ближе 1,5 м от горловины бака. Залить в маслобак 7 л масла по мерной линейке маслобака и указателю маслозаправщика. На шкале масломера в нижней части гондолы с внешней стороны должен быть в участок шкалы масломера, закрашенный в красный цвет. ВНИМАНИЕ. РАЗБИРАТЬ МАСЛОМЕР ЗАПРЕЩАЕТСЯ. При неправильных показаниях масломера: - слить масло из маслобака; - снять масломер; - осмотреть поплавок. Убедиться в его исправности и, если он негерметичен, заменить масломер; - при обнаружении трения магнита о корпус из-за попадания на него стружки, масломер промыть в нефрасе с добавлением 30% РДВ или керосине, удалить стружку, обдуйть сжатым воздухом и установить на место. Заправку маслосистемы производить маслом МК-8П (ГОСТ 6457–66) или МС-8П (ОСТ 38.01163-78), или МС-8РК (ТУ 38.1011181-88), ВНИИНП-50-1-4Ф. Допускается смешение масел МС-8РК, МС-8П, МК-8П в любых пропорциях. Смешение минеральных масел МК-8П, МС-8РК, МС-8П с маслом ВНИИНП-50-1-4Ф не разрешается. Примечание: В зимнее время заправку маслобака производить маслом, подогретым до 60...80 °С. Контроль температуры масла производить по термометру маслозаправщика. 10.4. Залить в маслобак 8 л масла до общего уровня по мерной линейке маслобака и указателю маслозаправщика - 15 л. На шкале масломера должен быть виден второй участок снизу красный, а сверху зеленый. При отклонениях от ТТ руководствоваться п. 10.3 настоящей ТК. 10.5. Залить в маслобак 8 л масла до общего уровня по мерной линейке маслобака и указателю маслозаправщика - 23 л. На шкале масломера должен быть виден третий участок зеленого цвета. При отклонениях от ТТ руководствоваться п. 10.3 настоящей ТК. 10.6. Вынуть заправочный пистолет из горловины маслобака и передать водителю маслозаправщика. 10.7. Осмотреть крышку заливной горловины маслобака. Уплотнительная прокладка под крышкой должна быть без повреждений. Контровочная пластина должна быть упругой на всем ходе винта (барашка). При отворачивании (заворачивании) винта (барашка) должны прослушиваться щелчки. Уплотнительную прокладку заменить. 10.8. Установить масломерную линейку в маслобак до упора. Повернуть линейку так, чтобы ее ручка зашла под специальное ребро, отлитое заодно с корпусом горловины. Зафиксировать мерную линейку стопором. 10.9. Установить крышку заправочной горловины на место, прижать ее траверсой, затянув винт (барашек) крышки. Законтрить проволокой винт крышки заливной горловины вместе с ручкой масло мерной линейки (или ее стопором) через отверстия в ребре горловины. 10.10. Закрыть крышку люка заливной горловины на гондоле двигателя. Убедиться в надежности ее закрытия. 11. Стравить воздух из маслосистемы двигателя или через клапан стравливания, или отвернув специальную пробку на корпусе маслонасоса ОМН-30. Из приспособления масло должно течь непрерывной струей. 12. Произвести холодную прокрутку двигателя, руководствуясь ТУ Выпуск 24 часть 1, Приложение 2. 13. Замерить количество масла в маслобаке двигателя и при необходимости дозаправить его. В маслобаке должно быть 19...20 л масла. 14. Осмотреть точки слива масла из маслосистемы двигателя. Не допускается течь масла. Выяснить причину течи масла, устранить негерметичность 15. Закрыть нижние откидные крышки гондолы двигателя и крышку монтажного люка в пилоне. 16. Убрать стремянки от гондолы двигателя. Инструмент и приспособления Трап входной; стремянка 124A-9969-250; стремянка складная унифицированная А38-0200; емкость на 30 л; три шланга с 1 = 2 м; плоскогубцы комбинированные, ГОСТ 5547-93 Расходуемые материалы Проволока контровочная КО 0,8, ГОСТ 792-67; нефрас С 50/170, ГОСТ 8505-80, с присадкой АКОР-1; прокладка 124A-6201-17; масло МК-8П ГОСТ 6457-66, или МС-8П, ОСТ 38.01163-78, или МС-8РК, ТУ 38.1011181-88, или ВНИИНП-50-1-4ф; салфетка х/б. |