Расчетно-экпериментальное обеспечение разработки реактивных ДМТ. В. И. Тимошенко, Ю. В. Кнышенко, М. И. Кошкин

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

|

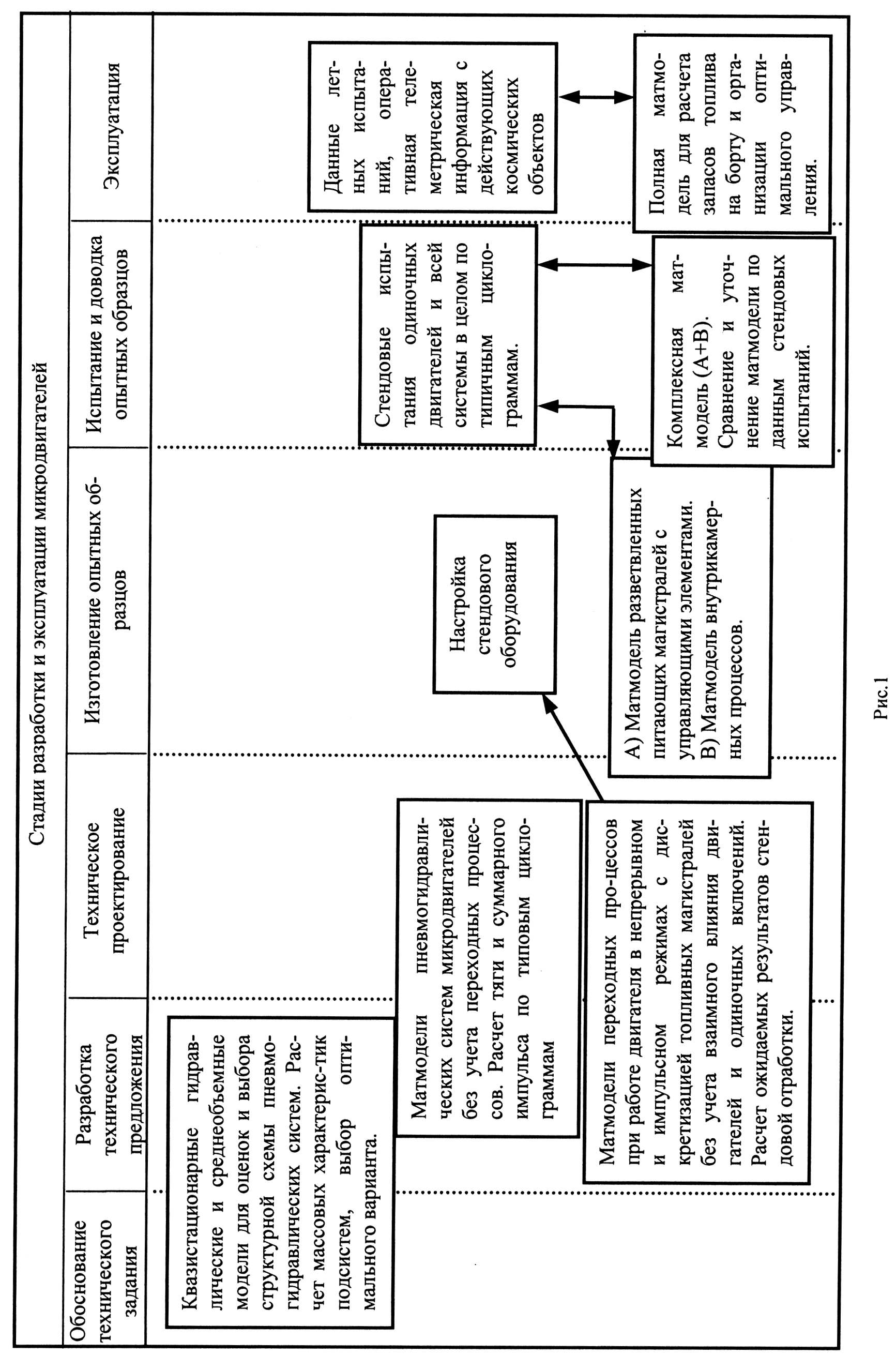

УДК 629.7.01 В.И. ТИМОШЕНКО, Ю.В. КНЫШЕНКО, М.И. КОШКИН РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНОЕ ОБЕСПЕЧЕНИЕ РАЗРАБОТКИ РЕАКТИВНЫХ ДВИГАТЕЛЬНЫХ УСТАНОВОК МАЛОЙ ТЯГИ Предложена математическая модель системы жидкостных реактивных двигателей малой тяги, включающая расчетные модули течений компонентов топлива в питающих магистралях, динамики электроуправляемых топливных клапанов и термогазодинамических процессов в камерах сгорания. В совокупности со средствами стендовой отладки двигателей малой тяги, обеспечивающими верификацию результатов расчета, предлагаемое методическое обеспечение является важной составной частью при разработке, создании и эксплуатации жидкостно-реактивных систем управления движением космических аппаратов и последних степеней ракет-носителей A mathematical model of the system of liquid-propellant thrusters including design modules of propellant components flows in feed lines, the dynamics of electrically controlled propellant valves and thermogasdynamic processes in combustion chambers is proposed. The methodic support proposed is an important component in developing, creating and operating liquid-jet systems for controlling motion of spacecraft and launch vehicle final stages, along with means of thruster test bench for verification of calculation data. Ориентация и стабилизация космического аппарата (КА) в пространстве, коррекция его траектории, сближение и стыковка с другим космическим объектом, торможение, спуск и посадка, обычно обеспечиваются активными системами управления летательным аппаратом, исполнительными органами которых являются реактивные двигатели малой тяги (ДМТ). Эти двигатели применяются также в системах обеспечения повторных запусков маршевых ЖРД последних ступеней ракет-носителей (РН) с целью создания перегрузок, обеспечивающих безотрывное поступление жидких компонентов к заборным устройствам, спасения космических аппаратов при аварийном старте ракеты и др. Особенность систем управляющих ДМТ состоит в необходимости использования на всех этапах их разработки и функционирования математического моделирования течений в магистралях подачи компонентов топлива, в регулирующей аппаратуре, в камерах сгорания и сопловых устройствах в сочетании с результатами стендовой отработки и данными летных испытаний. В настоящей работе представлены основные составляющие математической модели системы ДМТ, порядок стендовой отработки и взаимодействие их в процессе разработки и эксплуатации. Количество двигателей и характер их размещения на КА и РН выбирается из условия обеспечения по каждой из осей управления требуемых моментов сил тяги, равных по величине и противоположных по направлению. На практике для этих целей, с учетом максимального быстродействия, резервирования и решения ряда других полетных задач, используется от 8 до 20 двигателей. В качестве рабочих тел ДМТ используются жидкие, твердые и газообразные топлива, а также газы, находящиеся в баллонах высокого давления или получаемые при возгонке сублимирующих веществ. Д В.И.Тимошенко, Ю.В.Кнышенко, М.И.Кошкин, 2005 Техн. механика. – 2005. – № 2. вухкомпонентные жидкостные реактивные двигатели малой тяги (ЖРДМТ), использующие, например, в качестве окислителя азотный тетраксид (АТ), а в качестве горючего несимметричный диметилгидразин (НМДГ), относятся к достаточно эффективным системам по суммарному импульсу и уровню тяги. Питание двигателей компонентами топлива осуществляется из собственных топливных баков, что обеспечивает высокую степень автономности их работы. Стремление снизить «сухую» массу ракеты-носителя при условии использования одинаковых компонентов топлива как для маршевого двигателя, так и для системы управляющих двигателей приводит к поиску технического решения, основанного на использовании для работы управляющих двигателей топливных баков маршевого двигателя. При этом открываются дополнительные возможности для повышения суммарного импульса тяги микродвигателей за счет значительно более полного использования, так называемых, «гарантийных остатков топлива» в топливных баках маршевого двигателя, в частности, для «пассивации» последних ступеней ракет-носителей (выработки остатков топлива, сброса газа из пневмосистем, увода ступени с траектории). Характерной особенностью таких систем ЖРДМТ является запаздывание включения и выключения двигателей по отношению к командным электрическим сигналам. Это обусловлено электрической и механической инерцией топливных клапанов [1–5]. В связи с этим, при больших интервалах между командными импульсными сигналами, каждое новое включение двигателя происходит в одинаковых условиях по массовому и тепловому состоянию в камере сгорания (КС). С уменьшением этих интервалов появляется связь между импульсами сначала по тепловому состоянию КС, а затем и по остаточной массе продуктов горения в КС. При этом большое значение имеет степень одновременности срабатывания клапанов окислителя и горючего, определяющая текущее соотношение компонентов топлива, поступающих в КС, от которого, в свою очередь, зависит полнота сгорания компонентов топлива и тяговые характеристики двигателя. Аналогичным образом на характер запуска двигателя влияют длины питающих магистралей. Волновые процессы в трубопроводах с жидкими компонентами имеют характерные времена, сопоставимые с временами функционирования управляющих двигателей. Это приводит к провалам в подаче компонентов в КС. Учитывая различие в длинах питающих трубопроводов окислителя и горючего, эти провалы могут вызвать большие колебания в соотношении компонентов, что может приводить либо к провалу тяги, либо к забросу давления в КС [5]. Особенности режимов работы (непрерывный, импульсный с различными сочетаниями включения, длительности импульсов и выключения), а также сложный пространственный характер топливных магистралей, изменяющийся в процессе работы (различное количество включаемых двигателей) и при переходе к многообразным модификациям РН и КА, предопределяют необходимость наличия математической модели, способной легко адаптироваться к любой конструктивной схеме управляющих двухкомпонентных двигателей и соответствующего стендового оборудования, обеспечивающего верификацию расчетных результатов. На различных этапах проектирования и эксплуатации управляющих двигателей используется различное расчетное и стендовое обеспечение. Рис.1 иллюстрирует взаимодействие математических моделей различного уровня и стендового методического обеспечения на основных этапах проектирования и эксплуатации управляющих двигателей, начиная от обоснования технического задания до летной эксплуатации.  Методическое обеспечение, представляющее собой комплекс математических моделей отдельных систем и стендового оборудования, после уточнения по результатам летных испытаний, служит для сопровождения эксплуатации данной системы при расчете запасов топлива на борту и организации оптимального управления. Составными частями этого методического обеспечения являются: – математическая модель произвольной системы двигателей с учетом течений компонентов топлива по питающим магистралям; – математическая модель динамики электроуправляемых топливных клапанов; – математическая модель нестационарных течений в камерах сгорания с учетом конструктивных особенностей их исполнения и характера истечения продуктов горения из сопловых устройств; – методы стендовой отработки систем двигателей с моделированием основных рабочих режимов, позволяющие определить уровень совершенства конструкции, ресурсные возможности, эффективность средств контроля параметров системы в полете. В силу сложности рассматриваемой задачи при создании математических моделей и программного обеспечения широко используется метод расщепления по физическим процессам и геометрическим элементам и технология модульного программирования [6, 7]. Это позволяет создать унифицированный комплекс программ, который может использоваться при проектировании широкого класса систем управляющих двигателей малой тяги. Модель течений компонентов топлива в питающих магистралях. Для исследования течений в трубопроводной системе ее конструктивная схема должна быть подвергнута декомпозиции с выделением простых составных элементов. В общем случае система трубопроводов может быть представлена в виде набора простых трубопроводов (конструктивных участков), характеризующихся постоянными геометрическими параметрами (диаметром, толщиной стенки, материалом) и набора сингулярных элементов (емкостей, клапанов, тройников, теплообменных аппаратов и т.д.), которые могут трактоваться как сосредоточенные либо распределенные на некотором участке параметры. Подобное разделение составных элементов системы позволяет общую задачу расчета течений разбить на более простые задачи: задачу о течениях на конструктивных участках трубопроводов и задачу о течениях в сингулярных элементах. Решения этих задач в сечениях стыка составных элементов согласуется при помощи граничных условий, выражающих конкретные физические законы в этих сечениях. Течения сплошной среды в разветвленной трубопроводной системе рассматривается в гидравлическом приближении и описываются системой волновых уравнений для каждого из конструктивных участков трубопровода. Данная модель учитывает местные гидравлические сопротивления, возникающие на концах конструктивных участков. Для построения конечно-разностной сетки по координате и времени разветвленная пространственная трубопроводная система преобразуется к плоскому виду и представляется в виде матрицы В зависимости от значений элементов матрицы, находящихся в окрестности расчетной точки, она классифицируется либо как регулярная (находящаяся внутри конструктивного участка), либо как граничная или сингулярная (выход из бака, вход в камеру сгорания двигателя малой тяги, сечение тупикового трубопровода, стык трубопроводов, клапан, жиклер и др.) Течение каждого из компонент топлива в питающих трубопроводах описывается следующей системой уравнений  (1) (1)где Функция где Скорость звука на каждом из конструктивных участков зависят от формы поперечного сечения трубопровода, толщины стенки, материала, плотности и коэффициента сжимаемости жидкости. Решение системы (1) проводится при соответствующих начальных условиях. При пуске системы и выходе ее на установившийся режим принимаются нулевые значения расходов и постоянные значения давлений во всех расчетных точках. При полном (частичном) останове системы или изменении структуры трубопроводной сети в качестве начального режима течения принимается стационарный режим с соответствующим распределением давлений и расходов во всех расчетных точках. Интегрирование системы (1) осуществляется методом характеристик. Расчетная сетка для численного интегрирования имеет постоянный шаг по координате и времени. Величина шага по координате выбирается, исходя из длины наименьшего участка. Коэффициенты гидравлических потерь по длине каждого из конструктивных участков в квазистационарном приближении для гидравлически гладких труб определяются в зависимости от величины числа Рейнольдса в расчетных узлах по формулам Пуазейля (при Решения, получаемые на конструктивных участках трубопроводов должны быть согласованы с решениями, найденными в сингулярных узлах. Такое согласование осуществляется на основе использования балансовых соотношений для расходов, скоростей, давлений и соотношений на характеристиках, исходящих из ближайших узлов на конструктивных участках, примыкающих к сингулярным узлам. Некоторые конкретные варианты таких соотношений приведены ниже. Для конечной расчетной точки тупикового трубопровода (участок трубопровода с выключенным двигателем малой тяги) значения  Для определения  где На стыке трубопроводов (не более четырех) в узловой точке должно выполняться условие равенства расходов жидкости, приходящих в узел и истекающих из него. Без учета местных потерь в узле соблюдается равенство давлений во всех граничных точках стыкуемых трубопроводов. При наличии местных сопротивлений их величина должна быть учтена в зависимости от направления течения и геометрических характеристик трубопроводов в узле. Поэтому на стыке трубопроводов подобного типа для каждого из них должен быть определен свой коэффициент местного гидравлического сопротивления. Для нахождения значений коэффициентов местных потерь могут быть использованы методы, известные в гидравлике [8]. Ниже, в качестве примера, приведены расчетные зависимости для стыка двух трубопроводов. Перед расчетом параметров на стыке трубопроводов (не более четырех) в узлах расчетной сетки перед и за стыком необходимо задать первоначальное направление потока: если поток направлен к стыку, то признак направления Для первого варианта система уравнений для определения давления и массовой скорости в точках  (2) (2)где Из системы (2) итерационным путем находятся Граничное условие на выходе из трубопроводной системы определяется параметрами в камере сгорания и гидравлическими сопротивлениями на конце выходного трубопровода. Для определения  где Величина давления Динамика топливных электроуправляемых клапанов. Одним из средств управления потоками жидкости в системах двигательных установок являются клапаны. Клапаны применяются для открытия и закрытия прохода рабочего тела в магистрали, в которой они установлены. При срабатывании клапана его детали, закрывающие или открывающие проходное сечение, перемещаются из одного фиксированного положения в другое. Срабатывание может быть однократным или многократным. Управляющие воздействия на клапан могут быть различной природы: пневматические, гидравлические, электрические, комбинированные. В системах жидкостных реактивных двигателей малой тяги (ЖРДМТ) чаще всего используются электрические командные сигналы, обеспечивающие срабатывание электромагнита, усилие которого преодолевает сопротивление пружины, прижимающей тарель клапана к седлу. Рассмотрим работу топливного электроуправляемого клапана. Схематически он представлен на рис. 2. Процесс полного открытия клапана можно разделить на три этапа. Первый этап, от момента времени  обмотке электромагнита до такой величины, при которой сила тяги электромагнита станет больше сил сопротивления пружины 3 и перепада давления на клапане 4. обмотке электромагнита до такой величины, при которой сила тяги электромагнита станет больше сил сопротивления пружины 3 и перепада давления на клапане 4.Интервал времени от подачи напряжения на обмотку до трогания якоря называется временем трогания. Второй этап характеризует движение якоря до упора (полное открытие клапана). Клапан, жестко связанный с якорем, отходит от седла 5, открывая проход для подачи жидкости (компонента топлива) в камеру сгорания. Суммарное время первого и второго этапов является временем срабатывания (открытия) клапана. Третий этап характеризует выход электрических и магнитных параметров электромагнитного клапана на стационарные значения (положение якоря на упоре). Для цепи обмотки электромагнита справедливо уравнение [3, 9] где На первом этапе, до момента трогания, якорь неподвижен и зависимость индуктивности от тока слаба, поэтому можно считать, что С учетом начального условия где По зависимости (4) ток в обмотке электромагнита будет изменяться до момента трогания якоря. Ток трогания якоря Тяговое усилие электромагнита определяется выражением [3] Сила механического противодействия представляет собой сумму силы упругости пружины и силы давления жидкости на клапан где На втором этапе, при движении якоря, необходимо учитывать, что индуктивность обмотки электромагнита L изменяется по мере уменьшения зазора между якорем и ярмом в соответствии с зависимостью где Для определения величины тока, тяговых усилий, пути и скорости движения якоря необходимо совместно с уравнением (3) решать уравнение движения якоря где Сила где Система уравнений второго этапа включения электромагнитного клапана имеет вид  Решение данной системы дифференциальных уравнений необходимо получать при следующих начальных условиях: Данный этап характеризуется постоянством зазора между якорем и ярмом электромагнита. Процесс сопровождается нарастанием тока в обмотке и выходом его на стационарное значение, равное Сила тяги электромагнита определяется аналогично первому этапу. Процесс закрытия клапана можно также разделить на три этапа. Первый этап, от момента времени Второй этап характеризует движение якоря до посадки клапана на седло (полное закрытие клапана). Клапан, жестко связанный с якорем, полностью закрывает проход для подачи жидкости (компонента топлива) в камеру сгорания. Суммарное время первого и второго этапов является временем отпускания (закрытия) клапана. Третий этап характеризуется выходом электрических и магнитных параметров электромагнитного клапана на нулевые значения (клапан находится на седле). Для описания процессов в обмотке электромагнита на первом этапе закрытия клапана также используется уравнение (3), в котором необходимо положить где Тяга электромагнита на первом этапе закрытия будет изменяться по зависимости, соответствующей При снижении тяги электромагнита до величины, меньшей суммарной силы противодействия пружины и перепада давления на клапане, начинается второй этап закрытия клапана, характеризующийся движением якоря и посадкой клапана на седло. Система уравнений второго этапа закрытия клапана имеет вид  Решение данной системы должно быть получено при следующих начальных условиях: где Тяговое усилие электромагнита определяется аналогично первому этапу открытия клапана. Модель процессов в камерах сгорания. Для математического описания процессов, протекающих в камере сгорания используются среднеобъемные и континуальные модели [5]. При использовании среднеобъемной модели принимается допущение, что время от момента впрыска топлива до мгновенного превращения его в продукты реакции (время запаздывания Уравнение баланса массы в камере в каждый момент времени где Расход газа из камеры сгорания определяется из соотношения где Уравнение состояния продуктов горения в камере сгорания где Работоспособность продуктов реакции где С приемлемой для практики точностью время запаздывания Найденное значение При работе камеры сгорания в импульсном режиме, когда длительность подачи компонентов может быть сопоставима со временем движения компонентов топлива по длине камеры сгорания и сопла необходимо использовать модель КС и сопла с распределенными параметрами [10]. Тестовые результаты расчетов и данные стендовой отработки двигателя малой тяги. Волновые уравнения для питающих магистралей, уравнения динамики клапанов и уравнения, описывающие газодинамические процессы в камерах сгорания (в среднеобъемной или распределенной постановках) представляют собой замкнутую систему, которая позволяет моделир  овать работу системы управляющих двигателей по любым циклограммам. Алгоритм решения данной задачи реализован в виде комплекса программ на алгоритмических языках ФОРТРАН и ПАСКАЛЬ. овать работу системы управляющих двигателей по любым циклограммам. Алгоритм решения данной задачи реализован в виде комплекса программ на алгоритмических языках ФОРТРАН и ПАСКАЛЬ. В качестве иллюстрации изложенной выше методики приведены результаты расчетов двухкомпонентной системы управляющих двигателей, применяемой на последней ступени РН «Циклон». На рис.3 представлена схема двухкомпонентной системы управляющих двигателей, состоящая из баллона со сжатым газом 1, баков горючего 2 и окислителя 3, коллекторов горючего 4 и окислителя 5, и двигателей 6. На рис.4 представлена схема подачи окислителя «О» и горючего «Г» в камеру сгорания двигателя малой тяги. Н  а рис. 5 приведены результаты расчета давлений в камерах сгорания при запуске и выходе на установившийся режим трех двигателей со сдвигом во времени. После запуске одного двигателя тягой 100 Н (кривая 1), примерно через 0,03 с происходит почти одновременный запуск двух двигателей тягой 30 Н (кривые 2 и 3). Приведенные данные иллюстрируют взаимное влияния двигателей. Так, при включении двух двигателей тягой 30 Н давление в камере сгорания двигателя тягой 100 Н падает на 10 – 12 %, а затем через 0,015 с выходит на прежний установившийся уровень. а рис. 5 приведены результаты расчета давлений в камерах сгорания при запуске и выходе на установившийся режим трех двигателей со сдвигом во времени. После запуске одного двигателя тягой 100 Н (кривая 1), примерно через 0,03 с происходит почти одновременный запуск двух двигателей тягой 30 Н (кривые 2 и 3). Приведенные данные иллюстрируют взаимное влияния двигателей. Так, при включении двух двигателей тягой 30 Н давление в камере сгорания двигателя тягой 100 Н падает на 10 – 12 %, а затем через 0,015 с выходит на прежний установившийся уровень.Для верификации математических моделей и подтверждения правильности принятых проектных и конструкторских решений при разработке двигательной установки и отдельных ее узлов проводятся ее испытания на стендовом оборудовании в наземных условиях. С  целью максимального приближения стендовых условий к реальным испытания на штатных компонентах ракетного топлива проводятся в барокамере, в которой поддерживается давление на момент первого включения порядка 0,01 – 0,1 Па, а во время работы – не выше давления, обеспечивающего безотрывное истечение продуктов сгорания из сопел двигателя малой тяги. Эвакуация продуктов сгорания обеспечивается специальными откачивающими системами. Это позволяет оценить такие характеристики работы двигателя малой тяги, как: время открытия клапанов с момента подачи команды на включение двигателя до полного открытия клапана ЭГК; время закрытия клапанов; разновременность открытия клапанов «О» и «Г»; разновременность закрытия клапанов «О» и «Г»; время с момента подачи команды на открытие клапанов (включение двигателя) до набора двигателем 90 % тяги; время с момента подачи команды на закрытие клапанов (выключение двигателя) до спада тяги до 10 % от номинала. Указанные параметры задаются техническим заданием на разработку двигателя малой тяги. Н  иже приведены результаты стендовой отработки одиночного двигателя. Общая схема измерений параметров при стендовой отработке представлена на рис.6. иже приведены результаты стендовой отработки одиночного двигателя. Общая схема измерений параметров при стендовой отработке представлена на рис.6. В процессе работы двигателя на стенде производилась запись во времени следующих параметров: напряжения У   Рис. 7 словия работы одиночного двигателя на стенде существенным образом отличались от условий его работы в реальной системе двигателей (по длинам подводящих трубопроводов, их диаметрам, наличию дополнительных демпферов). Отбор давления из камеры сгорания на датчик давления производился из объема охлаждающей рубашки, что приводило к сглаживанию на осциллограмме пиков давления при запуске двигателя. На рисунке 7 приведены результаты расчета одиночного импульса тяги: давления в камере сгорания и тока, протекающего по обмоткам топливных клапанов – кривые 1 и 3. Там же показаны изменения этих параметров, полученные по результатам стендовых испытаний одиночного двигателя соответственно кривые 2 и 4. Приведенные данные показывают, что характер изменения давления в камере сгорания и тока поступающего на обмотки электроуправляемых клапанов, полученный расчетным путем, качественно согласуется с экспериментальными данными. Количественные расхождения в характере изменения тока, что связанно с некоторой неопределенностью в исходных данных по электроуправляемым клапанам, свидетельствуют о необходимости уточнения расчетных моделей, в первую очередь, путем уточнения исходных данных при проведении стендовой отладки. Таким образом, предлагаемое расчетно-методическое обеспечение при наличии необходимого стендового оборудования позволяют в комплексе ставить и решать задачи разработки и создания двигательных установок малой тяги, отвечающие современным требованиям. 1. Кокорин В.В., Рутовский Н.Б., Соловьев Е.В. Комплексная оптимизация двигательных установок систем управления. – М.: Машиностроение, 1983.– 184с. 2. Гришин С.Д., Кокорин Н.П., Харламов Н.П. Теоретические основы создания двигательных установок для управления космическими аппаратами. – М.: Машиностроение, 1985.– 192с. 3. Беляев Н.М., Белик Н.П., Уваров Е.И. Реактивные системы управления космических летательных аппаратов.- М.: Машиностроение, 1979.– 232с. 4. Кнышенко Ю.В. Математическая модель течений сплошной среды в разветвленных трубопроводных системах // Всеукраїнська наукова конференція (23-25 квітня 2001 р.) “Математичні проблеми технічної механіки”: Тези доповідей.– Дніпродзержинськ, 2001.– С.48. 5. Timoshenko V.I., Koshkin M.I., Knyshenko J.V. Methodical support of development of increased safe life propulsion systems of a small thrust // 52nd International Astronautical Congress 1-5 Oct. 2001.– Toulouse, France, 2001. 6. Тимошенко В.И., Лиманский А.В. Технология численного решения на ЭВМ задач газовой динамики. – К.: Наукова думка, 1985. – 232с. 7. Тимошенко В.И. Газовая динамика высокотемпературных технологических процессов – Днепропетровск: Институт технической механики НАНУ и НКАУ, 2003. – 460 с. 8. Идельчик И.Е. Справочник по гидравлическим сопротивлениям. – М.: Машиностроение, 1975. – 559 с. 9. Рабинович Л.В. Электроавтоматика авиационных электромеханических установок.– М.: Оборонгиз, 1957.– 422с. 10. Дегтяренко В.И. Упрощенная математическая модель нестационарных газодинамических процессов в камерах сгорания двигателей малой тяги // Техническая механика. – 2003. – № 1. – C. 74–81. Ин-т техн. механики НАН Украины и НКА Украины, Получено 07.10.05, Днепропетровск, в окончательном варианте 10.10.05 Государственное конструкторское бюро «Южное», Днепропетровск |