Диплом. В настоящее время нефть является наиболее распространенным источником удовлетворения потребности двигателей внутреннего сгорания в моторном топливе

Скачать 2.22 Mb. Скачать 2.22 Mb.

|

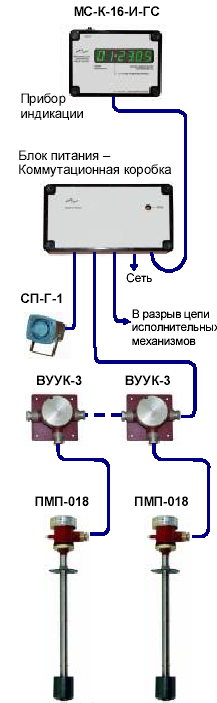

Рисунок 9 – Функциональная схема автоматизации переполнения резервуара и измерения уровня МС-К-16-1И-Г (поз.4). Работа уровнемера подробно рассмотрена далее. При достижении уровня 83% наполнения резервуара обеспечивается подача звукового (с обеспечением слышимости на всей территории АГЗС) и светового сигнала (в операторной) о необходимости закрытия запорной арматуры линии наполнения и отключения насосов перекачивания и закрытия электромагнитных клапанов. При достижении предельного уровня 85% наполнения резервуара обеспечивается автоматическое выключение электропитания насосов, закрытие и блокировка электромагнитных клапанов. Таблица 7 - Перечень КИП и А

На крышке горловины устанавливается манометр пружинный ОБМ (поз.1,6,12) для визуального контроля за давлением в резервуаре. На линиях всасывания (поз.5,10) насосов также установлены манометры типа ОБМ для наблюдения за давлением, которое должно быть не менее 0,05 МПа. Для предотвращения недопустимого повышения давления в линиях нагнетания насосов установлены электроконтактные манометры ДМ 2005 (поз.2,9) во взрывозащищенном исполнении, обеспечивающие перекрытие ЭМК и отключение насосов при давлении свыше 1,6 МПа. Сигналы от электроконтактных манометров и системы измерения уровня поступают в блок сигнализации УБН-2И (поз.7), который осуществляет световую и звуковую сигнализацию, а также управление исполнительными механизмами ЭМК и насосных агрегатов. 1.5.3 Сигнализатор горючих газов Промышленный автоматический переносной газоанализатор СГГ-20Н предназначен для измерения довзрывоопасных концентраций горючих газов, паров и их смесей в воздухе производственных помещений, открытых пространств и выдачи звуковой и световой сигнализации. Диапазон измерения концентраций от 0 до 50% нижнего концентрационного предела распространения пламени (НКПРП), диапазон сигнальных концентраций от 5 до 50% НКПРП [17]. Действие газоанализатора основано на изменении электрического сопротивления нагретого платинового терморезистора, включенного в плечо неуравновешенного моста, за счет повышения температуры при сгорании горючих компонентов исследуемой смеси на его поверхности по сравнению с температурой другого терморезистора, в камеру которого подается чистый воздух. При этом в измерительной диагонали моста появляется выходное напряжение, пропорциональное концентрации горючего газа в исследуемом воздухе. Схема представляет собой электрический мост, состоящий из двух платиновых терморезисторов R1 и R2 и двух постоянных резисторов R3 и R4. Для установки нулевого значения выходного напряжения моста в схему введен дополнительный резистор R0. Резистор R1 помещен в камеру 1 с исследуемой смесью воздуха с горячим газом, а резистор R2 – в камеру 2 с чистым воздухом. Камеры 1 и 2 имеют по два патрубка для входа и выхода подаваемых потоков исследуемой смеси и воздуха. К диагонали моста АВ подводится стабилизированное напряжение Uпит от источника питания, а с диагонали CD снимается выходное напряжение Uвых [1]. Выходное напряжение усиливается дифференциальным усилителем и поступает через коммутатор аналоговых сигналов на аналого-цифровой преобразователь (АЦП), а затем на измерительный прибор (ИП).  Рисунок 10 – Принципиальная схема СГГ-20Н Рисунок 10 – Принципиальная схема СГГ-20НВ исходном состоянии терморезисторы R1 и R2 напряжением питания подогреваются до определенной температуры в пределах от 100 до 500ºС, в зависимости от температуры начала каталитического сгорания исследуемых газов. Первоначальное уравновешивание моста производится при пропускании через оболочку 1 и 2 терморезисторов R 1 и R2 чистого воздуха. При этом выходное напряжение Uвых равно 0. При прохождении через камеру 1 исследуемой смеси происходит сгорание горючего газа на поверхности катализатора, и температура терморезистора R1 по отношению к температуре R2 повышается, т.е. сопротивление R1 увеличивается, а R2 остается постоянным. Вследствие этого в диагонали CD появляется напряжение, пропорциональное разности температур терморезисторов, т.е. концентрации горючего газа в исследуемой смеси. Конструктивно прибор состоит из корпуса и встроенного термохимического датчика (ТХД), измерительной платы и жидкокристаллического индикатора (ЖКИ). Внешний вид прибора показан на рисунке 2.3. На передней панели расположены индикаторы единичные красного цвета. В верхней части передней панели расположен ЖКИ. На боковой панели расположены кнопки включения и управления (с маркировкой белого, синего и к  расного цвета). Рисунок 11 – Внешний вид прибора СГГ-20Н Однокристальная микроЭВМ осуществляет включение ТХД, вывод значения концентрации на ЖКИ, опрос кнопок управления и включения, и управление устройством звуковой и световой сигнализации [18]. Условия эксплуатации газоанализатора: - рабочий диапазон температур: -40...+50 ºС; - диапазон относительной влажности окружающего воздуха 30 - 98% при температуре 25 ºС. - диапазон атмосферного давления от 630 до 800 мм рт. ст. Пределы допускаемого значения абсолютной погрешности прибора СГГ-20Н ∆= ± 5% НКПРП. Время срабатывания газоанализатора не более 15 с. Газоанализатор имеет следующие виды сигнализации: - прерывистую световую красного цвета и звуковую с периодом повторения (4±0,5) с, свидетельствующую о достижении концентрации горючих газов порога срабатывания «Порог 1». -постоянную световую красного цвета и прерывистую звуковую с периодом повторения (1±0,2)с, свидетельствующую о достижении концентрации горючих газов порога срабатывания «Порог 2». -прерывистую звуковую с периодом повторения (3±0,5)с, свидетельствующую о перегорании чувствительных элементов термохимического датчика или обрыве проводников в кабеле связи с выдачей сообщения «АВАРИЯ» на индикатор сигнализатора. -прерывистую звуковую с периодом повторения (3±0,5)с, свидетельствующую о разряде встроенной аккумуляторной батареи с выдачей  сообщения на индикатор сигнализатора. сообщения на индикатор сигнализатора. При выпуске из производства устанавливаются стандартные пороги срабатывания по поверочному компоненту: - «Порог 1» - 7% НКПРП; - «Порог 2» - 12% НКПРП. Питание прибора осуществляется от встроенной аккумуляторной батареи, состоящей из четырех аккумуляторов типоразмера АА через устройство искрозащиты. Время непрерывной работы без подзарядки 19 ч при электрической емкости аккумуляторов 1,8 А∙ч. Достоинства прибора СГГ-20Н: - возможность регулировки порогов; - расширенный спектр контролируемых газов; - простота настройки и эксплуатации; - индикация показаний на торцевом ЖКИ; - широкий спектр функциональных возможностей; - малые габариты и вес. 1.5.4 Датчик уровня жидкости ПМП-018-СУГ [19] Преобразователи магнитные поплавковые (ПМП) применяются для измерения уровня жидкости, сигнализации контрольных уровней наполнения резервуаров, автоматического управления исполнительными механизмами наполнения (насосами, электромагнитными клапанами) в нефтяной, химической, в том числе: во взрывоопасных зонах, в резервуарах, работающих под давлением (до 2,5 МПа), в стационарных и транспортных, резервуарах. ПМП осуществляет дискретное изменение числоимпульсного выходного сигнала напряжения в зависимости от уровня жидкости. Устройство датчика показано на рисунке 12. Датчик состоит из направляющей 1 и поплавка 2. В поплавке находится кольцевой магнит. Ход поплавка ограничен стопорными шайбами 3. Внутри направляющей 1 находится печатная плата, на которой установлены магнитоуправляемые контакты (герконы), резисторы, микропроцессор. Герконы установлены непрерывно и соединены резисторами, образуя делитель напряжения. В верхней части находится корпус 5 с платой клеммных зажимов. Плата с элементами покрыта влагозащитным лаком. Корпус 5 герметизируется применением резиновых уплотнителей. Размеры ПМП определяются исходя из размеров применяемого резервуара.  1-направляющая, 2-поплавок, 3- стопорная шайба, 4-фланец, 5-корпус, 6-крышка Рисунок 12 – Устройство ПМП-018-СУГ При изменении уровня жидкости поплавок под действием выталкивающей силы движется по направляющей, и магнит вызывает замыкание герконов. Герконы при замыкании образуют средний вывод делителя сопротивления (напряжения). Линейность делителя обеспечивается одинаковыми номиналами высокоточных резисторов, имеющих равный температурный коэффициент сопротивления. В ПМП установлено два делителя: один от 0% до 50%, второй – от 50% до 100% заполнения резервуара. Микропроцессор преобразует выходное напряжение делителей в числоимпульсный сигнал (цифровой код уровня), который передается на вторичный прибор (МС-К-16-1И-ГС) по трехпроводному кабелю. Порядковый номер резервуара, записанный в «память» микропроцессора (номер нанесен на плате клеммных зажимах в корпусе датчика), также передается на вторичный прибор. Контрольные точки измеряемых уровней (от 2% до 90% от полной вместимости резервуара), определяемые расположением герконов, жестко привязаны к установочным размерам резервуара, поэтому поверка прибора как средства измерения не проводится. Технические данные датчика: -погрешность измерения - ±5 мм по уровню; -дискретность измерения - 10мм по уровню; -предельное давление среды - 2,7 МПа; -температурный диапазон эксплуатации: -40...+50 ºС. 1.5.5 Многоканальный сигнализатор уровня Внешний вид системы измерения и сигнализации уровня СУГ в резервуаре представлен на рисунке 13. Многоканальный сигнализатор МС предназначен для индикации заполнения до 16-ти резервуаров в м3 и в %-ах, предотвращения их переполнения, контроля минимального уровня заполнения, контроля утечек топлива, в том числе для контроля герметичности одностенных резервуаров.  Рисунок 13- Внешний вид системы измерения и сигнализации уровня МС является перепрограммируемым прибором, позволяющим корректировать параметры прибора для каждого резервуара индивидуально: - значение полного объема резервуара (или высоты резервуара); - значения контрольных уровней (срабатывания сигнализации и отключения реле); - снимать/устанавливать контроль по каждому уровню и резервуару в целом. МС осуществляет сигнализацию: - световую – через светодиодные индикаторы; - звуковую – через пьезозвонок и выносную сирену. Технические данные: - напряжение питания – 220 В, 50 Гц. - потребляемая мощность – не более 15 Вт; - погрешность индикации относительного заполнения - ±1%; - время опроса одного датчика – 1,6 с; - время непрерывной работы – не ограничено; - температура эксплуатации: +10...+50 ºС. МС последовательно «опрашивает» датчики уровня, считывая цифровой код уровня жидкости, и преобразует его в значение объема жидкости, рассчитанное исходя из уровня жидкости и полного объема резервуара. Шестиразрядный цифровой светодиодный индикатор зеленого свечения обеспечивает отображение режимов работы и параметров в буквенном обозначении, значений объема и относительного заполнения – в цифровом обозначении. Горение единичного светодиода отображает исправную работу МС и датчиков уровня. При наполнении резервуара предусмотрено отключение реле на двух уровнях – номинальном (83% заполнения) и максимальном (85% заполнения). На номинальном уровне происходит кратковременное отключение питания реле с тем, чтобы самоудерживающие контакты разомкнулись, при этом реле отключается, но возможно последующее его включение для наполнения другого резервуара. На максимальном уровне заполнения происходит непрерывное отключение реле – блокировка. Такой режим предотвращает переполнение резервуара в случае ошибки оператора. Оба уровня программируются независимо. При достижении контрольного уровня в каком-либо резервуаре, прибор автоматически переключается в режим сигнализации. В режиме сигнализации: включаются пьезозвонок и сирена, цифровой индикатор показывает порядковый номер и процентное заполнение резервуара. При этом индикаторы горят прерывисто. Режим сигнализации автоматически отключается через 20 с. Или раньше нажатием кнопки «Выбор». Сигнализация включается при заполнении резервуара на 5%, 80% и 83% от его полного объема. Режим контроля утечек может быть в период длительного хранения топлива (операции приема и выдачи топлива не проводятся в течение 3 ч и более). В этом режиме при понижении уровня более чем на 5 мм в любом резервуаре включается сигнализация и индикатор показывает номер резервуара. 1.6 Охрана окружающей среды Основными источниками загрязнения приземного слоя атмосферы при эксплуатации АГЗС являются выбросы углеводородов от стационарных источников и выбросы отработанных газов заправляемых автомобилей. Аварийные и залповые выбросы СУГ при нормальном режиме хранения и отпуска топлива невозможны. Залповые выбросы от резервуаров хранения СУГ будут возникать при стравливании газа из него при внутреннем осмотре или при ревизии, а также при срабатывании предохранительного клапана. Согласно СанПин 2.2.1/2.1.1-1200-03 для АГЗС санитарно-защитная зона составляет 100 м. Жилая застройка расположена на расстоянии 1000 м. На АГЗС образуются хозяйственно-бытовые стоки от санузла и поверхностные дождевые стоки от площадки с насосами и площадки заправки автомобилей. Хозяйственно-бытовые стоки самотечной сетью отводятся в выгребной колодец с бетонированным ложе с последующим вывозом. Отвод дождевых вод предусмотрен вертикальной планировкой на рельеф местности. Основными примесями дождевых стоков являются грубодиспергированные примеси, нефтепродукты, сорбированные, главным образом, на взвешенных веществах, минеральные соли и органические примеси естественного происхождения. На сокращение выбросов газа и предупреждение загрязнения атмосферного воздуха направлены следующие природоохранные мероприятия, проводимые после строительства АГЗС: - применение труб с повышенными прочностными характеристиками с эффективной антикоррозийной защитой; -проверку герметизации всего оборудования АГЗС после завершения строительства; - 100% контроль радиографическим и ультразвуковым методами всех сварных «гарантийных» стыков; -контроль качества изоляции подземных трубопроводов. -площадка для автоцистерны выполняется таким образом, чтобы исключить растекание пролива жидкой фазы СУГ за ее границы и образование взрывоопасных смесей за пределами АГЗС за счет испарения СУГ с поверхности этого пролива. В целом эксплуатация АГЗС оказывает незначительное влияние на экологическую обстановку, в отличие от многих объектов топливно-энергетического комплекса. 2 РАСЧЕТНАЯ ЧАСТЬ 2.1 Расчет резервуара на прочность На АГЗС установлены 3 подземных резервуара. Выполним проверочные прочностные расчеты одного из них, при следующих исходных данных: - среда - СУГ (ГОСТ 20448-90 и ГОСТ 27578-87); - давление рабочее Рраб =1,6 МПа; - температура расчетная tрасч =50ºС; - диаметр сосуда внутренний D=160см; - скорость коррозии Wкор=0,005 см/год; - группа сосуда I (первая); - нормативно допускаемое напряжение для стали 16 ГС-6 согласно ГОСТ 5520-79 при температуре стенки 50ºС [σ]50ºС=188,9 МПа; - нормативно допускаемое напряжение для стали 16 ГС-6 согласно ГОСТ 5520-79 при температуре стенки 20ºС [σ]20ºС=196 МПа; - прибавка для компенсации коррозии и эрозии С1=0,1см; - прибавка для компенсации минусового допуска С2=0,08см; - прибавка технологическая С3=0 см. 1.Определим величину расчетного давления. Расчетное давление Р должно быть выше: - 90% давления при полном открытии клапана [13]; - давления пропана при расчетной температуре 50ºС. Давление при полном открытии клапана на 15% выше рабочего: Рп.откр = Рраб∙ 1,15=1,6∙ 1,15=1,84 МПа, Р90%= Рп.откр∙ 0,9=1,84∙ 0,9=1,66 МПа. Давление пропана при 50ºС составляет 1,735 МПа [9]. Расчетное давление принимаем Р =1,8 МПа. 2.Определим величину пробного давления Рпр.: Рпр= Р∙ 1,25 |