Диплом. В настоящее время нефть является наиболее распространенным источником удовлетворения потребности двигателей внутреннего сгорания в моторном топливе

Скачать 2.22 Mb. Скачать 2.22 Mb.

|

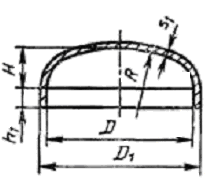

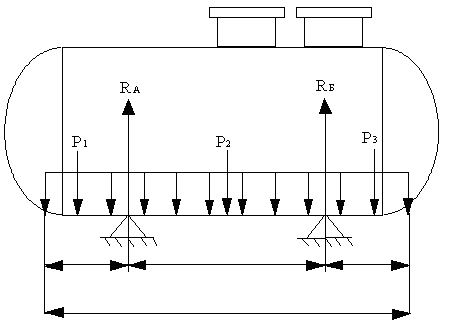

, (1) , (1)Рпр= 1,8 ∙ 1,25  Принимаем величину пробного давления Рпр=2,34 МПа. 3.Определим величину прибавки к расчетной толщине: С= С1 + С2+ С3=0,1+0,08=0,18 см. 2.1.1 Расчет обечайки, нагруженной внутренним избыточным давлением 1.Толщину стенки обечайки рассчитаем по формуле: S ≥ Sр+ С, где Sp – расчетная толщина обечайки;  , ,где φр- коэффициент прочности продольных сварных швов обечайки. Для стыковых швов с двусторонним проваром, выполняемых автоматической сваркой φр=1,0. S ≥ 0,738 + 0,18=0,918 см. Принимаем толщину стенки обечайки S=1,0см. 2.Проверка применяемости расчетной формулы для обечаек при D ≥160 мм:  , (2) , (2) 0,0051< 0,1. Условие применяемости формулы выполнено. 3.Допускаемое давление:  (3) (3) 4.Расчет на прочность обечайки для условий испытания производить не требуется, если расчетное давление в условиях испытания будет меньше, чем расчетное давление в рабочих условиях, умноженное на 1,35.  , (4) , (4)2,34 ≤ 1,35  , ,2,34 ≤ 2,52. Следовательно, расчет обечайки на прочность выполнять не требуется. 2.1.2 Расчет толщины стенки эллиптического глухого днища, работающего под внутренним избыточным давлением  Рисунок 14 – Эллиптическое днище 1.Толщина стенки днища определяется по формуле: SД ≥ SДр+ С, (5) где SДр – расчетная толщина днища, см;  (6) (6) где φ – коэффициент прочности сварных швов днища. Для бесшовных элементов φ=1. R=D=160 см – радиус кривизны в вершине днища для эллиптических днищ. SД ≥ 0,736+0,18=0,916 см. Принимаем S1=1,0 см. 2. Допускаемое внутреннее избыточное давление рассчитывается по формуле:  . (7) . (7) Проверка применяемости формул: 0,002 ≤  ≤ 0,1, ≤ 0,1,0,002 ≤  ≤ 0,1, ≤ 0,1,0,002≤ 0,0051≤0,1. 0,2 ≤  ≤ 0,5, ≤ 0,5,Н=0,25D=0,25∙1600=400 мм, 0,2 ≤  ≤ 0,5, ≤ 0,5,0,2 ≤0,25≤ 0,5. Условие применяемости формул выполняется. Днище принимаем по ГОСТ 6533-78: D=1600 мм, SД=10 мм, Н=400 мм, VД= 0,6166 м3, Q=237 кг. 2.1.3 Проверка укрепления отверстия в обечайке под горловину диаметром dp =49,8 см  Рисунок 15 – Расчетная схема соединения горловины с обечайкой При укреплении отверстия утолщением стенки сосуда, штуцерами (внутренним и наружным) и накладным укрепляющим кольцом должно выполняться условие укрепления: l1p∙(S1 – S1p – C)∙x1+ l2p∙ S2 ∙x2+ l3p∙ (S1– 2C)∙x3+ lp∙(S – Sp – C) ≥ 0,5∙(dp – dop) ∙ S , где l1p – расчетная длина наружного штуцера;  , (8) , (8)где d – внутренний диаметр горловины, d=47,8 см; S1 – толщина горловины, S1=1,0 см.  . .S1р – расчетная толщина обечайки горловины;  , (9) , (9) где х1=х2=х3=1,0–отношение допускаемых напряжений (все элементы изготавливаются из одного материала; l2p=16 см – расчетная ширина укрепляющего кольца, см; S2=1,0 см – исполнительная толщина укрепляющего кольца, см; l3p – расчетная длина внутренней части горловины, см;  , (10) , (10) lp – расчетная ширина зоны укрепления в окрестности штуцера, см;  , (11) , (11) dp=49,8 см – диаметр отверстия в обечайке; dор – наибольший расчетный диаметр отверстия в обечайке, не требующий укрепления, см;  (12) (12) 7,86(1,0 – 0,22 – 0,18)∙1,0+16∙1,0∙1,0+3,14(1,0 – 2∙0,18) ∙1,0+ +11,45(1,0 – 0,738 – 0,18) ≥ 0,5∙(49,8 – 4,58) ∙0,738, 23,66 ≥ 16,69. Условие укрепления отверстия под горловину выполняется. 2.1.4 Расчет толщины крышки люк – лаза 1. Плоская круглая крышка с дополнительным краевым моментом, рассчитывается на внутреннее давление по формулам: S1 ≥ S1P + C, (13) S1P = K0 ∙ K6 ∙ DP (14)  Рисунок 16 – Схема к расчету толщины крышки люк-лаза 2. Значение коэффициента K0 для крышки, имеющей несколько отверстий, определяют по формуле:  (15) (15)где DP – расчетный диаметр крышки, мм; DР = DСП = 508 мм – средний диаметр прокладки; di – максимальная сумма длин хорд отверстий (рисунок 1.13) в наиболее ослабленном диаметральном сечении крышки, определяемая по формуле:  (16) (16)где d1, d2, d3 –диаметры отверстий для патрубков слива, налива, паровой фазы, мм; d1=58 мм, d2=49 мм, d3=39 мм.  , ,   Рисунок 17 – Крышка горловины резервуара 3. Коэффициент K6 определяется по формуле:  Значение ψ определяется по формуле:  где Fδ – нагрузка на болты крепления, кН; F  δ = P · S, δ = P · S,г  де d – внутренний диаметр горловины, мм; де d – внутренний диаметр горловины, мм;FQ1 – равнодействующая внутреннего давления, кН;  (17) (17)  D  3 = 565 мм – диаметр болтовой окружности. 3 = 565 мм – диаметр болтовой окружности. S1 ≥ 2,62 + 0,18 = 2,8 см. Принимаем толщину плоской крышки S1 = 40 мм. 4  . Толщина плоской круглой крышки с дополнительным краевым моментом в месте уплотнения: . Толщина плоской круглой крышки с дополнительным краевым моментом в месте уплотнения:(18)  (19)   (20)   П  ринимаем S2 = 37 мм. ринимаем S2 = 37 мм.5.Толщина края плоской круглой крышки с дополнительным краевым моментом вне зоны уплотнения:  (21) (21) (22) (22)где D2=532 мм – наружный диаметр утоненной крышки;    Принимаем  6. Допускаемое давление для плоской круглой крышки с дополнительным краевым моментом определяется по формуле:  (23) (23) 2.1.5 Проверка прочности крепления корпуса клапана предохранительного Клапан имеет наружный диаметр резьбу М72x2, материал сталь 20Х, запас прочности nb = 3, σb = 600 МПа. Условие прочности крепления клапана имеет вид:  , ,где Fs – расчетное усилие, действующее на шпильки, Н; Fдоп – допускаемые усилия на корпус клапана, Н;  (24) (24)где FQ1 - осевая нагрузка от действия давления среды на крышку, Н;  (25) (25) (26) (26)где DR К – расчетный диаметр клапана, см; D1 = 72 мм – внутренний диаметр уплотнения; b = 5 мм – ширина уплотнения.   FР – усилие предварительного обжатия прокладки, Н;  , (27) , (27)где q0 –удельное давление на прокладке, Н.  (28) (28)где qy = 20,0 МПа– минимальное удельное давление прокладки (паронита); δ = 0,2 см – толщина прокладки; с – коэффициент, учитывающий шероховатость прокладки.    Расчетное усилие, действующее на шпильки:  Наибольшие допускаемые усилия на корпус клапана:  (29) (29)где f – площадь поперечного сечения корпуса, см2; f = f1 – f2, (30)   где Dн,Dвн – наружный и внутренний диаметры корпуса клапана, см;  f = 38,3 – 26,4 = 11,9 см2,  Проверим выполнение условия прочности:  , , Из расчета видно, что расчетные усилия, действующие на клапан не превышают допускаемых значений, поэтому можно сделать вывод, что условие прочности крепления клапана выполняется. 2.1.6 Проверка толщины стенки сосуда на прочность На сосуд действуют вертикальные нагрузки (масса сосуда с газом и оборудованием). Условие прочности сосуда имеет вид: [σ]20ºС≥ σст max, (30) где σст max - максимальное статическое напряжение в опасном сечении, МПа. Интенсивность распределения массы:  (31) (31)где G –масса сосуда с газом, кг; L – расчетная (приведенная) длина сосуда, см; L = L0 + 2 LД, (32) LД – приведенная длина эллиптического днища,см;  Принимаем LД = 30 см. L = 430 + 2 ∙ 30 = 490 см. Определим вес сосуда с газом: G = (Gг + Gм)∙g , (33) где Gг – масса газа, кг; Gм - масса металлоконструкций, кг; g=9,81 м2/с – ускорение свободного падения; G = (4880+2850) ∙9,81 = 75831,3 Н. Удельная нагрузка от веса составит:  Определим значения сосредоточенных нагрузок:        l1=70см l2=350см l3=70см L=500 см А Б Рисунок 18– Схема к расчету нагрузок, действующих на сосуд Для определения опасного сечения необходимо определить опорные реакции и построить эпюры изгибающих моментов. Опорная реакция RА определяется из условия равенства суммы моментов всех действующих сил относительно опоры Б нулю: ∑МБ=0,  (34) (34) RA=37916,2 Н. Опорная реакция RБ определяется из условия: ∑МА=0,  (35) (35) RБ=37916,2 Н. Для построения эпюры составим выражения для изгибающих моментов на каждом из трех силовых участков: 1. 0≤z1≤ l1,  z1=0, М(0)=0, z1=70, М(70)=-154,76∙  =379162 Н∙см. =379162 Н∙см.2. 0≤z2≤ l2,  Приравняв это выражение к нулю, найдем координаты точек в которых изгибающий момент равен нулю.  |