Диплом. В настоящее время нефть является наиболее распространенным источником удовлетворения потребности двигателей внутреннего сгорания в моторном топливе

Скачать 2.22 Mb. Скачать 2.22 Mb.

|

|

ВВЕДЕНИЕ В настоящее время нефть является наиболее распространенным источником удовлетворения потребности двигателей внутреннего сгорания в моторном топливе. На потребности автотранспорта тратится более 50% от общего количества добытой нефти. Начало XXI века многие специалисты характеризуют как окончание эры дешевой нефти в связи с сокращением ее запасов. За период с 1980 по 1990 год ее себестоимость, в России возросла втрое и продолжает увеличиваться в настоящее время. Это обусловлено как увеличением затрат на нефтепереработку, вызванным главным образом увеличением ее глубины, так и удорожанием добычи нефти. Другой причиной, влияющей на развитие кризисной ситуации с нефтяным моторным топливом, является увеличение числа транспортных средств в России, что ведет к увеличению использования энергии на транспорте. Предполагается, что в РФ к 2010 году количество личных автомобилей составит 46 млн. единиц. Все более возрастающим фактором, обуславливающим необходимость перевода автомобильного транспорта на альтернативные моторные топлива, является ужесточение экологических требований к отработанным газам двигателей автомобилей. Антропогенное воздействие на окружающую среду от применения нефтяных топлив в автотранспортных средствах определяется огромным количеством вредных веществ, выбрасываемых в атмосферу вместе с отработанными газами автомобилей, и проявляется в основном в двух видах: усилением «парникового эффекта» и негативным влиянием на здоровье людей. В настоящее время в городах РФ на долю автотранспорта приходится более половины объема всех вредных выбросов в атмосферу. Особенно критическое положение сложилось в мегаполисах, где эта величина превышает 70%. Несоответствие транспортных средств экологическим требованиям при продолжающемся увеличении транспортных потоков приводит к постоянному возрастанию загрязнения атмосферного воздуха. В связи с экономическими и экологическими проблемами, связанными с использованием традиционного моторного топлива, сжиженное топливо стремительно набирает популярность во всем мире. Под сжиженным углеводородными газом (СУГ) понимают пропан - бутановую смесь. Как моторное топливо СУГ обладают важным преимуществом перед другими видами газовых моторных топлив: при нормальной температуре и давлении равном 1,6 МПа переходит в жидкое состояние. Следует отметить и более низкую себестоимость производства СУГ по сравнению с бензинами. Применение СУГ в качестве моторного топлива также обусловлено тем, что он имеет физико-химические свойства, близкие к бензину. Это в свою очередь требует незначительного изменения конструкции двигателя и позволяет равнозначно работать на двух видах топлива. В мире на этом виде альтернативного топлива работает наибольшее число автомобилей - 3,5 млн. единиц. Снабжение автомобилей СУГ осуществляется на автомобильных газозаправочных станциях (АГЗС), сеть которых расширяется с каждым годом. В дипломном проекте рассматриваются вопросы эксплуатации АГЗС. 1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Генеральный план АГЗС Генеральный план выполнен в масштабе 1:100 на основании глав СНиП 2.07.01-89* и СНиП 2.05.02-85. АГЗС размещена на границе участка с существующей автомобильной бензиновой заправкой. Разбивка элементов генплана выполнена от стен операторной соседнего участка, а также правой кромки автодороги Уфа-Затон. За относительную отметку 0,00 - пола операторной - принята абсолютная отметка 91,45 м. Рельеф площадки АГЗС выполнен из условия обеспечения стока с ее поверхности дождевых и талых вод и создания благоприятных условий размещения зданий и сооружений. Отвод поверхностных вод предусматривается осуществлять по спланированным поверхностям в пониженную часть местности. Площадь, занимая АГЗС, равна 0,46 га, в том числе площадь застройки 0,04 га (9%). АГЗС располагается с подветренной стороны ветров преобладающего направления (по годовой «розе ветров») по отношению к следующим зданиям в порядке, соответствующем проводимым приоритетам: жилым и общественным, административно-бытовым, производственным с взрывопожароопасными и пожароопасными технологическими процессами, другим производственным зданиям. Минимальные расстояния от АГЗС до объектов, к ней не относящихся, принимаются в соответствии с НПБ 111-98*. На АГЗС размещают только здания, сооружения и технологическое оборудование, предназначенные для обеспечения заправки топливом транспортных средств, включая очистные сооружения для атмосферных осадков. В соответствии с НПБ 111-98* на АГЗС, размещаемых в черте населенных пунктов, общая вместимость резервуаров для СУГ не превышает 20 м3, а единичная - 10 м3. Таблица 1- Расстояния от АГЗС до соседних объектов, к ней не относящихся

Для обеспечения рациональной организации движения по территории АГЗС транспортных средств, водителей и пассажиров, а также их эффективной эвакуации при возникновении пожароопасных ситуаций или пожаров, территория АГЗС подразделяется на зоны в зависимости от их функционального использования: -подъездную; -зону АГЗС; -подсобную. В пределах подъездной зоны размещаются дороги въезда-выезда АГЗС, место установки автомобилей, ожидающих заправку, информационные и рекламные щиты, помещения служб охраны. Зона АГЗС подразделяется на площадки: - «складская площадка», на которой размещаются технологическое оборудование для приема и хранения СУГ (резервуары с обвязкой, оборудование СУГ и заправочная площадка для автоцистерн); - «площадка заправочных островков», на которой размещаются островки безопасности с заправочными колонками СУГ, площадки для установки транспортных средств под заправку и отдельно стоящее здание операторной. Складская площадка с технологическим оборудованием для приема и хранения СУГ на АГЗС имеет самостоятельное ограждение, которое обозначает территорию, закрытую для посторонних лиц, и выполненное из негорючих материалов, не препятствующих свободному проветриванию и эвакуации людей в случае пожара. В местах въездов-выездов с территории указанной площадки предусмотрены ограничители проезда. Подсобная зона включает в себя площадки мусоросборника, трансформаторной подстанции, подсобных помещений и сооружений. Планировка АГЗС с учетом размещения на ее территории зданий и сооружений исключает возможность растекания аварийного пролива СУГ как по территории АГЗС, так и за ее пределы. Проезды для заправляемых транспортных средств преимущественно прямолинейные, исключают необходимость маневрирования и возможность заезда транспортных средств на площадку очистных сооружений и в подсобную зону. Движение транспортных средств по территории АГЗС предусмотрено одностороннее, при этом предусмотрен раздельный въезд и выезд на территорию АГЗС. Для движения автоцистерн (АЦ) к местам слива СУГ (заправочные площадки) и выезда с территории АГЗС предусмотрен проезд шириной не менее 3,5 м. Движение автоцистерн с заправочных площадок на выезд с территории АГЗС организовано по наиболее короткому пути, располагаемому на максимально возможном расстоянии от пожаровзрывоопасных участков (наземное технологическое оборудование, заправочные островки, здания АГЗС). К оборудованию, в котором обращаются СУГ и его пары, предусмотрены подъезды для передвижной пожарной техники, обеспечивающие возможность ее установки на расстоянии не менее 5м и не более 25м от указанного оборудования [2]. Минимальные расстояния между зданиями и сооружениями АГЗС принимаются в соответствии с НПБ 111-98* (таблица 2). Таблица 2 - Расстояния между зданиями и сооружениями АГЗС

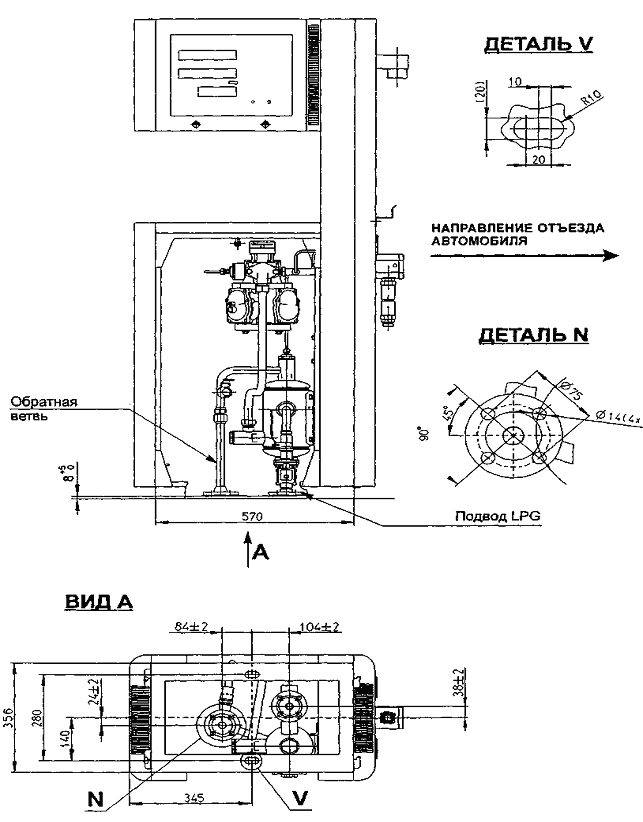

Раздаточные колонки защищены от повреждений транспортными средствами за счет их установки на островки безопасности, возвышающиеся над прилегающей проезжей частью на высоту не менее 0,2м. Расстояние от края островка до боковой поверхности топливно-раздаточной колонки (ТРК) должно быть не менее 0,8м. Допускается это расстояние уменьшать до 0,3 м, при условии оснащения островков безопасности (в начале и конце) ограничениями (защитными дугами), выполненными из труб или прокатных профилей. На одном заправочном островке (место установки автомобиля для заправки) предусматривается единовременная заправка только одного автомобиля. Между заправочными островками установлены защитные экраны из негорючего материала высотой не менее 2м. Ширина защитных экранов превышает длину заправляемых транспортных средств не менее чем на 0,5м в обе стороны. Покрытие площадки для заправки транспортных средств, островков безопасности и площадок для АЦ выполнено стойким к воздействию СУГ и физическому воздействию заправляемой автотранспортной техники. Площадка для АЦ оснащена таким образом, чтобы исключить растекание пролива жидкой фазы СУГ за ее границы и образование взрывоопасных смесей за пределами АГЗС за счет испарения СУГ с поверхности этого пролива. Устройство очистных сооружений на АГЗС, включая приемные лотки и соединительные трубопроводы, исключает возможность распространения по ним СУГ и его паров за пределы каждого заправочного островка и площадки для АЦ. Над заправочными островками выполнен навес из негорючих материалов. Устройство навесов над резервуарами, насосным оборудованием, сбросными свечами, предохранительными клапанами и площадками для АЦ не допускается. Высота надземной части колодцев, расположенных на территории традиционных АГЗС и не относящихся к технологической схеме, не менее 0,05м относительно уровня прилегающей к колодцам площадки. Конструкция колодцев исключает возможность попадания в них грунтовых вод. Трубопроводы для СУГ, выходящие из шахт резервуара и расположенные в технологическом блоке, проложены надземно. Резервуары для хранения СУГ расположены подземно с обеспечением толщины засыпки грунтом не менее 0,5 м. Так как выход из помещения здания АГЗС в сторону площадок АЦ, топливораздаточных колонок и резервуаров для хранения СУГ расположен на расстоянии менее 15 м от перечисленных сооружений и оборудования, то предусмотрен дополнительный эвакуационный выход в противоположную сторону. Территория АГЗС спланирована и оборудована пешеходными дорожками шириной не менее 0,75 м с твердым покрытием, проложенными к наземному оборудованию, площадкам для АЦ, зданиям и помещениям АГЗС, местам хранения первичных средств пожаротушения. Для въездов на территорию АГЗС и выездов на дороги, отрытые для общего пользования, предусмотрены ограничители проезда (шлагбаумы, дорожные знаки) [3]. 1.2 Общие сведения о сжиженных углеводородных газах На практике и в технической литературе сжиженными углеводородными газами принято называть низшие углеводороды, которые в чистом виде или в виде смесей при сравнительно небольшом давлении и температуре окружающей среды переходят в жидкое состояние. К таким углеводородам относятся пропан - С3Н8, бутан - С4Н10 (изо-бутан и н-бутан), пропилен - С3Н6, бутилен - C4H8. Для удобства хранения и транспортировки эффективно сжижать метан, этан и этилен. Сжижение, хранение и транспортировка метана, этана и этилена осуществляется обычно под давлением, близким к атмосферному, но при отрицательных температурах (от -161 до - 90 0С) [4]. Исследования опровергли устоявшееся мнение, что использование сжиженного газа вместо бензина - вынужденная мера. У газа хорошие антидетонационные качества (октановое число пропана 100-105, бутана-92-98),благоприятные условия смесеобразования и широкие пределы воспламенения в смеси с воздухом. Газовое топливо сгорает полнее, поэтому концентрация окиси углерода в выхлопе газового двигателя в несколько раз меньше. Автомобиль на бензине выбрасывает в атмосферу сернистый газ, который образуется от сгорания сернистых компонентов топлива, и тетраэтилсвинец. В углеводородном газе серы, как правило, нет, а поэтому в выхлопах газового двигателя нет ни сернистого газа, ни соединений свинца [1]. Эксплуатация показала, что автомобили на газе более выносливы - в полтора-два раза дольше работают без ремонта. При сгорании газа образуется меньше твердых частиц и золы, вызывающих повышенный износ цилиндров и поршней двигателя. Кроме того, масляная пленка дольше держится на металлических поверхностях - ее не смывает жидкое топливо, и, наконец, газ практически не вызывает коррозию металла. 1.3 Технологическая схема АГЗС Технологическая схема представлена на рисунке 1. На АГЗС выполняются следующие операции: -прием сжиженного газа от поставщика, поступившего в автомобильных цистернах. Основными поставщиками СУГ являются Уфимский нефтеперерабатывающий завод и Оренбургский газоперерабатывающий завод ООО «Оребурггазпром».  Рисунок 1 – Технологическая схема АГЗС -слив сжиженного газа из автоцистерны в резервуары базы хранения; -хранение сжиженного газа в резервуарах базы хранения; -заправка автомобилей сжиженным газом. Технологическая система подземной газозаправочной станции поставляется ОАО «Кузполимермаш» и состоит из следующих блоков полного заводского изготовления: блоков хранения топлива, блока аварийного резервуара и технологических (насосных) блоков. Для обеспечения технологических операций, выполняемых на АГЗС, принято оборудование, имеющее разрешение Госгортехнадзора России на выпуск и применение. Блок хранения СУГ состоит из подземного горизонтального металлического резервуара цилиндрической формы объемом 10м3 с необходимой технологической арматурой. Для защиты от воздействия теплового излучения и повреждения транспортными средствами насосные агрегаты, технологическая арматура и КИП размещены в технологических блоках, расположенных непосредственно над резервуарами. Технологические блоки монтируются на отдельных рамах из стального фасонного проката. Вертикальные ограждения технологических блоков представляют собой продуваемые стенки из листовой стали (с отношением площади отверстий к площади преграды не менее 50 %). Для обслуживания оборудования ограждения дверцами, исключающими искрообразование при их открытии-закрытии. В технологических блоках смонтировано оборудование линии наполнения, линии аварийного опорожнения, линии выдачи и линии паровой фазы. Линия наполнения – комплекс оборудования, с помощью которого обеспечивается наполнение резервуаров СУГ из автоцистерны. Наполнение резервуаров из АЦ предусматривается посредством насосного агрегата НСВГ или самотеком. Оборудование линии наполнения включает в себя: -штуцер приема СУГ из АЦ; -клапан предохранительный универсальный КПУ, предотвращающий движение СУГ из оборудования при разгерметизации сливо-наливного рукава; -фильтр, устанавливаемый перед насосным агрегатом; -гребенки слива в три резервуара с отводами, оборудованными электромагнитными клапанами (ЭМК); -гибкие металлорукава; -предохранительную и запорную арматуру: -внутренние и межблочные трубопроводы жидкой фазы СУГ; -контрольно-измерительные приборы. Трубопроводы наполнения изготовлены из стальных бесшовных труб наружным диаметром 42 мм и толщиной стенки не менее 3,5мм. Линия выдачи - это комплекс оборудования, с помощью которого обеспечивается выдача СУГ из резервуара потребителям через ТРК. Эта линия включает в себя: -насосные агрегаты НСВГ с обвязкой для налива, перелива, выдачи и дренирования СУГ; -трубопроводы подачи жидкой фазы СУГ к ТРК, оборудованные электромагнитными клапанами для автоматического перекрытия линии выдачи; -предохранительную и запорную арматуру. Трубопроводы подачи жидкой фазы СУГ к ТРК имеют отводы: одни к перепускным (байпасным) клапанам (открывающимся в сторону резервуара при превышении давления СУГ и настроенными на давление 0,68 - 0,78 МПа выше, чем давление в сосуде, но не более 1,6 МПа); другие соединяются через шаровой кран с отводами аналогичной линии выдачи СУГ соседнего резервуара. Заправка баллонов транспортных средств СУГ осуществляется двумя раздаточными колонками (по одной на заправочный островок). Трубопроводы линии выдачи СУГ изготовлены из стальных бесшовных труб диаметром 25 мм, толщиной стенки не менее 3 мм; диаметром 57 мм и толщиной стенки не менее 3,5мм. Линия паровой фазы – это комплекс оборудования, с помощью которого обеспечивается выравнивание давления в технологической схеме, а также рециркуляция паров СУГ по замкнутому контуру при сливо-наливных операциях и возврата паровой фазы с ТРК при выдаче СУГ. Линия паровой фазы состоит из двух объединенных участков: -участка рециркуляции паров СУГ при наполнении резервуара из АЦ; -участка рециркуляции паров СУГ при наполнении баллонов транспортных средств. Трубопроводы паровой фазы СУГ линии рециркуляции изготовлены из стальных бесшовных труб диаметром 38 мм, толщиной стенки не менее 3мм; диаметром 25 мм, толщиной стенки не менее 3 мм. Линия паровой фазы СУГ включает в себя: -штуцер подсоединения рециркуляционного рукава АЦ; -гибкие металлорукава; -предохранительную и запорную арматуру; -внутренние и межблочные трубопроводы жидкой фазы СУГ. Линия дренирования и аварийного опорожнения резервуаров предназначена для опорожнения (в случае аварийных ситуаций или при подготовке его к регламентным работам) резервуара хранения от СУГ путем перекачивания либо в аварийный резервуар, либо в АЦ посредством одного из насосов. Эта линия включает в себя: -штуцер для подсоединения рукава АЦ; -клапан предохранительный универсальный (КПУ); -насосные агрегаты НСВГ с обвязкой выдачи и дренирования СУГ; -фильтр, устанавливаемый перед насосом; -гребенки дренирования из трех резервуаров с отводами; -гибкие металлорукава; -предохранительную и запорную арматуру; -контрольно-измерительные приборы. Трубопроводы линии дренирования и аварийного опорожнения изготовлены из стальных бесшовных труб диаметром 57 мм и 42 мм, толщиной стенки не менее 3,5 мм. Безопасность работы технологической схемы достигается: -100% контролем сварных швов; -автоматическим предотвращением переполнения резервуара СУГ; -электромагнитными клапанами, установленными на наливных трубопроводах; -предохранительными клапанами, установленными на резервуарах и участках трубопроводов жидкой фазы СУГ, перекрываемых с обеих сторон запорной арматурой; -возможностью перекачивания СУГ из резервуара в резервуар или в АЦ; -возможностью сброса паров СУГ из оборудования через сбросные свечи (в аварийной ситуации) с обеспечением рассеивания до пожаровзрывобезопасных концентраций; -теплоизоляцией участков надземных трубопроводов СУГ и его паров, проходящих по территории; -установкой обратного и универсального предохранительного клапана на оборудовании приема и выдачи СУГ, обеспечивающих автоматическое перекрытие трубопроводов в случае разрыва напорно-всасывающих рукавов АЦ и струбцины наполнительной; -оснащением измерительными приборами, обеспечивающими возможность контроля за параметрами технологического процесса; -антикоррозийной защитой оборудования; -системой заземления оборудования; -применение электрооборудования, устанавливаемого во взрывоопасных зонах во взрывозащищенном исполнении. 1.3.1 Устройство и оборудование резервуара Резервуар горизонтальный подземный РПГ-10 (рисунок 2) предназначен для хранения СУГ, соответствующих ГОСТ 27578-87, ГОСТ 20448-90. Технические данные, основные параметры и характеристики резервуара приведены в таблице 2. Резервуар изготовлен согласно техническим требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора РФ, общим техническим условиям ОСТ 26-291-94 «Сосуды и аппараты стальные сварные». Таблица 3 – Техническая характеристика резервуара РПГ-10

1-обечайка, 2-патрубок, 3-опора, 4-лестница, 5-штуцер паровой фазы, 6-штуцер линии наполнения , 7-штуцер линии выдачи, 8-днище, 9-кольцо укрепляющее,10-муфта, 11-труба, 12-контргайка, 13-табличка, 14-серьга, 15,16-прокладки, 17-платик под заклепки, 18-заклепки, 19,20,21- болты, 22,23-гайки, 24,25-шайбы Рисунок 2 – Резервуар подземный горизонтальный Резервуар защищен антикоррозийным покрытием грунтовка битумно-полимерная ГТ-760 ИН ТУ 102-340-83 и засыпан песком на высоту 0,5м. Резервуар представляет собой горизонтальный цилиндрической сосуд, состоящий из обечайки и двух эллиптических днищ, выполненных из листовой стали марки 16 ГС 6 категории, и толщиной 10 мм, в соответствии с приложением ПБ 10-115-96. Вдоль нижней образующей резервуара размещены четыре опоры для установки на фундаменте при помощи анкерных болтов, что обеспечивает их устойчивое положение. Вдоль верхней образующей расположены две горловины со съемными крышками (люк - лазы). На крышке одного из люков размещаются патрубки с фланцами для подсоединения трубопроводов линии наполнения и линии выдачи, а также линии обращения паровой фазы, датчик предельных уровней ПМП-018 системы предотвращения переполнения резервуара и измерения уровня МС-К-16-1И-Г-В3. Другой технологический люк предназначен для доступа рабочих внутрь резервуара при проведении ремонтно-профилактических работ, для этого он оборудован лестницей. Кроме того, резервуар для хранения СУГ оснащен узлом для присоединения пружинного предохранительного клапана, который представляет собой резьбовую бобышку с паронитовой прокладкой, и манометром для визуального наблюдения за давлением в резервуаре. Контроль герметичности подземных резервуаров производится наблюдением за падением уровня сжиженного газа в резервуарах в период его хранения и проведением периодических пневматических испытаний. Изоляция подземных резервуаров предусмотрена «весьма усиленная» битумно-полимерная по ГОСТ 9.602-89*. На горловине резервуара крепится табличка, содержащая [5]: -наименование или товарный знак завода – изготовителя; -наименование или обозначение резервуара; -порядковый номер резервуара; -расчетное давление, МПа; -рабочее или условное избыточное давление, МПа; -пробное давление, МПа; -допустимую максимальную или минимальную температуру стенки, ºС; -массу, кг; -год изготовления; -клеймо технического контроля. По окружности фланца горловины клеймением наносятся следующие данные: -наименование или товарный знак завода – изготовителя; -порядковый номер резервуара; -год изготовления; -клеймо технического контроля. 1.3.3 Топливораздаточные колонки ADAST Для заправки автотранспортных средств сжиженным углеводородным газом предусмотрены две однопостовые топливораздаточные колонки типа ADAST 8991.622/LPG/LCD/ET/RUS с электронными счетчиками количества отпущенного топлива LOGITRON. Применяемые колонки соответствуют ГОСТ 9018-96 «Колонки топливораздаточные. Общие требования». Основной задачей колонок является выдача потребителям задаваемых доз СУГ с требуемой точностью (погрешность отпуска дозы не должна превышать ±0,5%). ТРК размещаются на заправочных островках. Внешний вид ТРК представлен на рисунке 3. Выдачу топлива имеет право проводить только обслуживающий персонал АГЗС. Технические параметры ТРК типа ADAST приведены в таблице 4. Таблица 4 – Технические характеристики ТРК ADAST

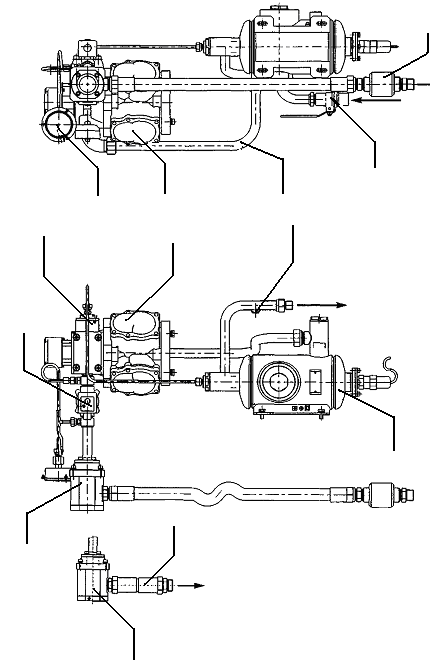

Рисунок 3 – Внешний вид ТРК ADAST При эксплуатации ТРК запрещено в радиусе 10 м курить и обращаться с открытым огнем. Это предупреждение должно быть помещено на видном месте. У ТРК установлен плакат с категорическим предупреждением о необходимости выключения двигателя и максимальной степенью заправки до 85%. Транспортное средство на время заправки должно быть зафиксировано в положении, исключающем самопроизвольное движение. 1.3.3.1 Корпус ТРК Несущую конструкцию гидравлической части раздаточной колонки создает рама, сваренная и свинченная из стальных уголков. Самонесущая конструкция выполнена из листового металла со специальной антикоррозийной химической отделкой и высокостойкой лакировкой эпоксиэфирной порошковой пластмассой. Поверхностные детали кузова оснащены высокостойкой лакировкой акрилуретановой эмалью. Все детали выполнены из нержавеющих материалов. Шкаф колонки листовой состоит из фундамента, столба, боковых, передних и задних панелей. Все панели съемные, что обеспечивает доступ к гидравлической части и электрической распределительной коробке. Специальная основная рама предотвращает утечку СУГ под ТРК. К гидравлической части раздаточной коробки привинчен несущий столб, в верхней части которого прикреплен шкаф с электронным счетчиком. Счетчик оснащен механическим LCD дисплеем, закрытым рамками со стеклом, которые замыкаются. Электронный счетчик генерирует импульсы с датчика и переводит их на дисплей, где отображается стоимость газа за 1 дм3, количество отпущенного газа и его цена. При падении питания или понижении напряжения информация остается на LCD дисплеях в течение 30 минут. 1.3.3.2 Гидравлическая система ТРК Гидравлическая система ТРК представлена на рисунке 4. В нижней части ТРК помещен шаровой кран 2 диаметром 3/4 дюйма (в подводящем трубопроводе СУГ) и сепаратор с фильтром 9, которые образуют один конструкционный узел с обратным клапаном жидкой фазы, предохранительным вентилем и аварийным вентилем газовой фазы. На выходе сепаратор посредством соединительной трубки 3 соединен с поршневым проточным расходомером 4, оснащенным датчиком импульсов, которые передаются в счетчик. Расходомер оснащен дифференциальным клапаном 6, предназначенным для поддержания СУГ в жидком состоянии. Дифференциальный клапан 6 соединен через электромагнитный вентиль 8 со смотровым индикатором 10, который через предохранительную муфту 11 (разрывную муфту 1) соединен с раздаточным шлангом. Смотровой индикатор предназначен для визуального наблюдения протока сжиженного газа при выдаче. ТРК защищена от нежелательного повышения давления под влиянием температуры одноходовым байпасом электромагнитного вентиля. Для перекачки СУГ из резервуара в ТРК используется насос НСВГ. Затем СУГ проходит через шаровой кран и фильтр в сепаратор. Из сепаратора жидкость течет через обратный клапан в поршневой измеритель и протекает через дифференциальный клапан, электромагнитный вентиль и смотровой индикатор в раздаточный шланг и пистолет. Шланг присоединен к пистолету через предохранительную муфту или разрывную муфту, которые служат в экстренных случаях для отделения шланга от колонки в определенном месте и одновременно закрывают оба отделенных конца. Разрывную муфту можно после отделения снова соединить, предохранительную муфту надо заменить на новую.  1-муфта разрывная, 2-кран шаровой, 3-соединительная трубка, 4-расходомер, 5-манометр, 6-дифференциальный клапан, 7-кран шаровой, 8-электромагнитный вентиль, 9-сепаратор, 10- смотровой индикатор, 11-муфта предохранительная Рисунок 4 – Гидравлическая система ТРК Отвод паровой фазы в резервуар Подвод СУГ В раздаточный шланг  9 7 1 2 3 4 5 4 6 8 11 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||