В настоящее время происходит активное развитие изоляционных материалов для кабельной промышленности, которое дает возможность предлагать новые конструкции кабеля

Скачать 4.09 Mb. Скачать 4.09 Mb.

|

|

2 Технология изготовления кабеля марки EPREM Для проектируемого кабеля марки eprem выбирается следующая технология изготовления, представленная на рисунке 4.

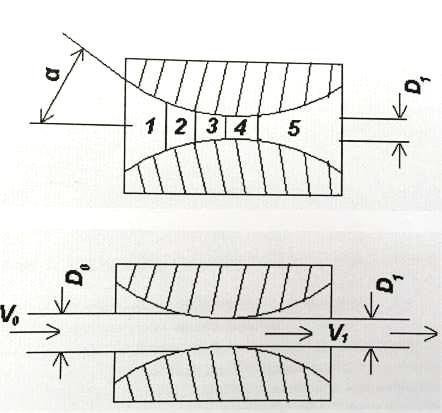

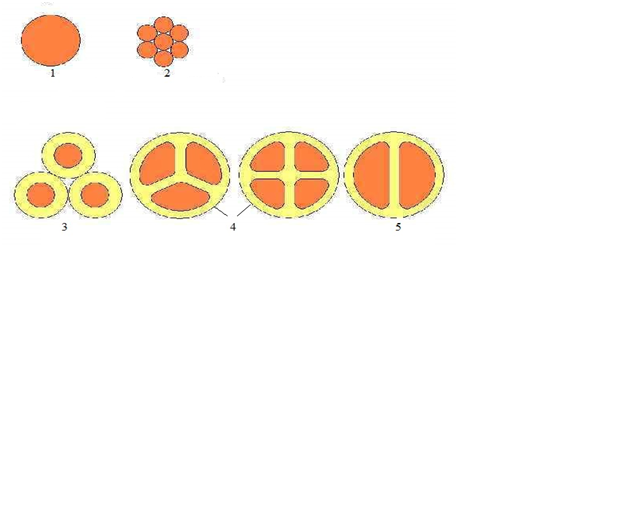

Рисунок 4- Схема изготовления кабеля марки EPREM Определенная последовательность технологических процессов и операций кабельного производства должна обеспечивать получение кабеля заданной конструкции, с заданными электрическими и физико-механическими свойствами, нормированной строительной длины и гарантированной надежности. Различие конструкции кабельных изделий обусловливают разную последовательность технологических процессов и операций. В зависимости от назначения различают следующие технологические процессы и операции: волочение, скрутка, наложение изоляции, бронирование, наложение оболочки. Для проектируемого изделия предлагается следующая последовательность технологических операций (рисунок 4). 2.1 Изготовление токопроводящей жилы 2.1.1 Грубое волочение Токопроводящая жила проектируемого силового кабеля изготавливается из меди методом волочения. Волочением называется способ обработки меди давлением, при котором медь в виде проволоки или прутка протягивается через отверстие, поперечные размеры которого меньше, чем размер исходного поперечного сечение протягиваемого метала. Волочение имеет ряд преимуществ перед другими способами обработки металлов: - экономичное, так как при работе не образуется стружка; - обеспечивается высокое качество поверхности и высокая точность размеров протягиваемых изделий; - значительно улучшаются механические свойства изделия особенно его прочность. Инструмент, с помощью которого осуществляется процесс волочения, называется волокой. Сила, которая прикладывается к переднему концу протягиваемого металла, называется силой волочения, она определяет количество энергии затрачиваемой на волочение, необходимую мощность привода волочильной машины и прочность ее деталей. Под действием силы волочения медь во время процесса волочения деформируется, то есть меняет свою начальную форму и размер. При этом значительно повышается твердость меди и ее пластичность, но снижается электропроводность в результате холодной деформации. Для осуществления операции волочения применяют волочильные машины, которые делятся на следующие классы: - тяжелого волочения для проволоки диаметром более 6 мм; - толстого волочения для проволоки диаметром 6,0-1,6 мм; - среднего волочения для проволоки диаметром 1,5-0,4 мм; - тонкого волочения для проволоки диаметром 0,4-0,1 мм; - тончайшего волочения для проволок диаметром 0,1-0,025 мм; - наитончайшего волочения для проволок диаметром менее 0,025 мм. Машины многократного волочения подразделяются на машины без скольжения и машины со скольжением. У волочильных машин без скольжения отсутствует скольжение между обрабатываемым металлом и поверхностью тягового барабана. Машины многократного волочения со скольжением в современных условиях являются основным типом машин, используемых в кабельной промышленности для производства силовых кабелей. Машины этого типа отличаются большим разнообразием конструкций, которые определяются размерами и свойствамипротягиваемой проволоки. Во время волочения на машинах со скольжением число витков,намотанных вокруг каждого тягового барабана, не меняется, а витки проволоки накапливаются только на приемном барабане или приемной катушке. Скорость вращения барабанов таких машин больше скорости вращения проволоки,то есть барабаны проскальзывают внутри витков проволоки, число которых на каждом барабане составляет 2-4.Нормальнымисчитается,когда разница в скорости барабана и проволоки на нем составляет 3-5%. Для обеспечения работы волочильных машин применяется вспомогательное оборудование: -острильные и затяжные станки; -оборудование для сварки и пайки; -различные размоточные устройства. Острильные и затяжные станки предназначены для протяжки проволок через волоки при заправке волочильных машин. На острильных станках конец проволоки заостряют таким образом, чтобы он свободно проходил через отверстия волоки.Концы отдельных мотков катанки сращивают между собой, чтобы не заправлять машину при каждом новом мотке и обеспечивать непрерывный процесс волочению. В настоящие время широкое применение находит способ свариваний медной проволоки на основе так называемой (холодной сварки). Суть способа состоит в том, что концы свариваемой проволоки сжимают под большим давлением в специальном инструменте. При этом в месте контакта возникает диффузия(взаимное проникновение) металла и сварочный шов получается достаточно прочным Технологический инструмент применяемый в волочильном производстве,-волока- представляет собой деталь, имеющую постепенную сужающиеся в направлении волочения воронкообразное отверстие,через которое протягивается обрабатываем метал медь.Волока обычно состоит из обоймы и вставки,ивнутри которой находиться волочильный канал.По продольному сечению волочильного канала можно выделить четыре зоны, рисунок 5.  Рисунок 5 - Схема волочения и схема конструкции волоки Размеры и формы зон волочильного канала зависят от размеров протягиваемого металла, качества и условия подачи смазки, величины обжатия при волочении, материала волоки. Наиболее важное значение имеют угол конуса рабочей зоны волоки и длина калибрующей зоны. Угол конуса рабочей зоны должен быть тем больше, чем больше обжатие и чем мягче протягиваемый материал. Так, для меди оптимальный угол конуса рабочей зоны составляет 16°С. Длина калибрующей зоны должна обеспечивать необходимую стойкость волоки, так как при износе этой зоны существенно увеличиваются размеры протягиваемой проволоки. Оптимальной длиной калибрующей зоны для меди можно считать 0,3-0,4 диаметра калибрующей зоны. Материал волочильного инструмента должен обладать следующими основными свойствами: -низким коэффициентом трения; -большим сопротивлением износу; -способностью противостоять разрушающим нагрузкам от расклинивающего действия протягиваемого метала; -способностью обрабатываться путем сверления, шлифовки или полировки; -хорошей теплопроводностью. Назначение смазки при волочении: -снизить коэффициент трения, между поверхностями протягиваемого метала и волочильного канала; - предохранить от прилипания протягиваемого метала к поверхности волочильного канала; -обеспечить получения качественной поверхности протягиваемого изделия; -охлаждать волоки и протягиваемый металл, нагревающийся вследствие деформации металла и трения в волочильном канале и на поверхности тяговых шайб. При волочении меди на многократных машинах со скольжением применяют водные эмульсии мыла и растительного масла, для многократного волочения эмульсии с содержанием мыльной воды с содержанием мыла около 1%. Способ подачи смазки к волокам при волочении медной проволоки зависит от конструкции волочильных машин и размеров протягиваемого металла. Эмульсия при помощи насоса циркулирует из резервуара в машину и обратно, проходя по пути ряд фильтров, в том числе и изготовлений из специальной бумаги, которая в процессе фильтрации перемещается специальным устройством и освобождается от частиц металлической пыли, грязи и свернувшихся жиров. При волочении медной проволоки изменяются, свойства протягиваемого метала, прочность увеличивается, а пластичность и электропроводность снижается. Для повышения пластичности и электропроводимости медной проволоки проводят ее отжиг, т.е. нагрев при определенной температуре. Отжиг медной проволоки в зависимости от ее размеров и продолжительности нагрева производится в диапазоне температур 350-650 0С. При таких температурах нагрев меди в присутствии воздуха приводит к окислению поверхности проволоки. Для предохранения медной проволоки от окисления отжиг производится в защитной атмосфере. В качестве защитной атмосферы при отжиге медной проволоки, как правило, применяют водяной пар. Отжиг проводят в специальной установке контактным способом. При этом нагрев проволоки осуществляется путем пропускания электрического тока непосредственно через отжигаемую проволоку. Контактный отжиг совмещается с процессом волочения. Нагрев обычно осуществляется в две стадии: предварительный нагрев до температуры ниже температуры интенсивного окисления в атмосфере воздуха, окончательный нагрев до температуры отжига в атмосфере водяного пара. Ток для нагрева подается к колесам через трансформатор. Для создания необходимой температуры при отжиге проволоки различного диаметра регулируется напряжение. Грубое волочение проводится на волочильной машине типа «SNH» Волочение проволоки производить по маршрутам волочения, указанным в картах эскизов (КЭ). Фильеры в фильеро держателях должны устанавливаться без перекосов. - подача катанки осуществляется путём протяжки её через направляющие ролики стойки отдатчика для бухт и далее в волочильный стан или подача проволоки-подтяжки осуществляется с напольного отдатчика инерционного типа и далее в волочильный стан; - конец катанки (проволоки) заостряется и протягивается через фильеру. Для острения и протяжки катанки (проволоки) через фильеру используется острильно-затяжной станок; - фильера с протянутой проволокой устанавливается в фильеродержатель; - проволока на выходе из фильеры зацепляется за край тяговой шайбы волочильного стана, посредством привода волочильного стана, на шайбу наматывается 4 витка проволоки; - все витки проволоки снимаются с тяговой шайбы, свободный конец проволоки снова заостряется на острильно-затяжном станке и снова на нем же протягивается через следующую фильеру. Остальные фильеры установленного маршрута заправляются таким же образом; - при выходе из финальной фильеры проволока, проходя через кабестан который нивелирует натяжение блоков при волочении, попадает в шкаф отжига, где прижимаясь к контактным кольцами тоководов, между которыми нагревается до высокой температуры; - нагретая проволока проходит через камеры подачи пара и водяного охлаждения; - на выходе из шкафа отжига проволока проходит через камеру обдува, в которой устанавливаются 4 втулки необходимого диаметра для предотвращения намотки на барабан проволоки с остатками охлаждающей жидкости; - после шкафа отжига проволока проходит через компенсатор им наматывается на катушку, установленную в одно из приемных устройств линии либо укладывается в контейнер (если для приема используется контейнерный приемник). - напряжение трансформатора отжига выставляется на основном пульте управления; - при обрыве проволоки допускается ее сварка с помощью аппарата холодной сварки, или машины контактной сварки. Места сварок должны быть тщательно зачищены. 2.1.2 Многониточное волочение Изготовление токопроводящей жилы принято, как и для кабелей типа EPREM по типовому технологическому процессу изготовления медной проволоки по ОСТ 16-0.886.061-83. Т  окопроводящая жила гибкая, 4-го - 5-го класса. Для волочения медной мягкой проволоки Ø 1,0-4,0 мм проектом предусматривается линия многониточного волочения ТМ 100 рисунке 6. Рисунок 6 - Машина многониточного волочения ТМ 100 Многоходовое волочение имеет серьезные экономические преимущества по сравнению с технологией одноходового волочения. Проволоки, изготовленные на линиях ММН, параллельно деформируются и отжигаются в одинаковых условиях, что позволяет получать однородные свойства и высокое качество поверхности с минимальными отклонениями по всей длине. Это является важным, например, при последующем изготовлении стренги. За счет одновременного процесса волочения в сочетании с отжигом на проход возможна значительная экономия материала. Энергии и средств производства на тонну производимой продукции. Готовая медная мягкая проволока на контейнерах подаётся к отдающим устрой- ствам контейнерного типа (8 единиц) линии среднего волочения Медной про- волоки типа Т 8-8/25Д. Линия - многониточного волочения - 8 проволок. Одновременно на приёмную катушку Ø 630 мм наматывается пасьма из 8-и проволок. Диаметр поступающей проволоки: - жесткая (450 Н/мм²): 8х2,0 мм; - отожженная (250 Н/мм²): 8х2,3 мм; - выходной диаметр: 8х0,32 - 8х0,50 мм. - минимальный выходной диаметр - 0,13 мм. Скорость волочения в зависимости от Ø вытягиваемой проволоки 14-30 м/с. После волочения проволока отжигается в непрерывной системе отжига этой линии в среде пара. Линия так же работает с использованием эмульсин многоразового действия. Бак для эмульсии так же заказывается отдельно от линии. Система очистки и охлаждения эмульсии входит в состав поставки линии. После изготовления медной мягкой проволоки процесс производства силовых гибких кабелей разработан в соответствии с техническими условиями ТУ16.К73.05-88 и включает в себя следующие операции. 2.2 Скрутка стренг Эти машины оснащены другой специальной конструкции, соответствующей их назначению. Такие машины, различные по размеру, предназначены для изготовления литцы сечением от 0,005 до 16мм и используют катушки с диаметром фланца от 400 до 800мм. К особенностям таких машин относятся конструкция с одной дугой, снижающая расход энергии и генерацию шума, а также бесконтактная передача данных в пределах машины, что значительно снижает потребность в техническом обслуживанием. Шаг скрутки настраивается плавно. Настройка силы намотки также происходит в плавном режиме и регулируется диаметром в процессе заполнения катушки. Скрутка стренг проводится на машине скрутки«DTR-800E» которая представлена на рисунке 7.  Рисунок7 Машина скрутки «DTR-800E 1. В технологическом процессе скрутки токопроводящих жил и стренг в качестве заготовок используются проволока, пасьмы из алюминия или меди. Параметры проволоки, пасм и стренг указаны в картах эскизов (КЭ). 1 Работа по скрутке токопроводящих жил, стренг выполняется на машине двойной дуговой скрутки «DTR-800E». Скрутку токопроводящей жилы из пасьм производить согласно карт эскизов. 1 Проволока (пасьма) сходит с отдающих барабанов 630 типа, установленных на отдатчиках. 2 Далее отдельные проволоки или пучки от разделенных равномерно пасм проходят через розетку, собираются в пучок в калибре. Пучок проходит по направляющим одинарной дуги и поворотному колесу. Перед поворотным колесом производится одна скрутка, после поворотного - вторая. 3 Далее скрученная стренга, токопроводящая жила проходит тяговые шайбы и наматывается на приемный барабан. 12.Произвести наладку параметров жилы и запуск машины скрутки. 13. Технологическая наладка и запуск DTR-800E. 14. При скрутке токопроводящей жилы установить калибр в соответствие с КЭили подобрать по фактическому диаметру пучка проволок. Готовая медная отожженная проволока на катушках Ø 630 мм поступает к отдающим устройствам машины скрутки типа . DTR-800E В зависимости от количества скручиваемых проволок в токопроводящую жилу, т.е. в зависимости от сечения скручиваемой токопроводящей жилы, на этой машине можно скрутить 7 пасьм из 8-и проволок каждая, т.е. стренгу из 56 проволок. Максимальная линейная ско- рость машины - 250 м/мин. Минимальный диаметр скручиваемых проволок - 0,14 мм. Максимальный диаметр скручиваемых проволок-1,02 мм. Полу- чаемая гибкая стренга - 0,2 мм² - 10,0 мм². Шаг скрутки - 10-140 мм. Скру- ченная токопроводящая жила или стренга принимается на катушку Ø 630 мм. Скорость скрутки гибких стренг - 250 м /мин. 2.3 Скрутка ТПЖ Токопроводящие жилы, используемые при изготовлении кабельной продукции, стандартизированы в соответствии с ГОСТ 22483 и полностью соответствуют рекомендациям МЭК. Жилы подразделяются на 6 классов и могут иметь от одной до нескольких десятков проволок. Для кабельных изделий стационарной прокладки используются жилы 1 и 2 классов, жилы 3-6 классов используются для кабельных изделий повышенной гибкости. Жилы могут быть круглыми или фасонными, уплотнёнными или неуплотнёнными (рисунок 8).  1 – однопроволочные; 2 – многопроволочные; 3 – круглые; 4 – секторные; 5 – сегментные Рисунок 8 – Токопроводящие жилы При производстве многопроволочных ТПЖ используют как правильную, так и пучковую скрутку проволок. Скрутка – это процесс объединения отдельных элементов (проволок, стренг, изолированных жил, в том числе в виде групп и пучков), при котором каждый из них располагается по винтовой линии вокруг центральных элементов (одного или нескольких). Скрутка является одним из основных технологических процессов кабельного производства. В результате скрутки кабельное изделие приобретает устойчивую форму. При производстве многопроволочных токопроводящих жил используют два типа однонаправленной скрутки: повивная и пучковая. При правильной скрутке поверх одной или нескольких центральных проволок, скрученных вместе, накладывают один или несколько коаксиальных повивов проволок, причем каждый последующий повив, накладывают обычно в направлении, противоположному предыдущему. Линии, соединяющие центры проволок каждого повива, образуют правильный выпуклый многоугольник. Жила пучковой скрутки представляет собой многопроволочную жилу, все проволоки которой скручивается вместе в одну сторону. Технологическими параметрами процесса скрутки являются шаг, угол и модуль скрутки. Шаг скрутки Н – это расстояние по длине скручиваемого кабельного изделия или его полуфабриката, которое соответствует одному обороту вокруг него любого из подвергающихся скрутке элементов данного повива. Кратность шага скрутки m – это отношение шага скрутки, к диаметру окружности скручиваемого повива. Угол скрутки α– это угол между нормалью к оси скручиваемого изделия и осью развёртки на плоскость элемента скрутки. Модуль скрутки М – представляет собой отношение числа оборотов крутильного устройства к линейной скорости прохождения кабельного изделия. Для скрутки ТПЖ кабелей и проводов, в том числе с применение пластмасс и резин, используют крутильные машины различных типов. В зависимости от того, какой узел машины вращается, их можно разделить на четыре типа: - с крутильно-отдающим устройством; -с крутильно-приемным устройством; -с рамкой, вращающейся вокруг отдающего устройства; -с рамкой вращающейся вокруг приемного устройства. Для однонаправленной скрутки часто использую клетьевые или фонарные машины, у которых крутильная клеть состоит из нескольких параллельных металлических колец или дисков, жестко закрепленных на полом валу, расположенном в их центре. Между этими кольцами или дисками установлены люльки для отдающих катушек, число которых может достигать несколько десятков в зависимости от назначения машины. Крутильных клетей может быть несколько, клетьевые крутильные машины снабжаются устройствами для открутки, позволяющими изменить положение отдающих катушек при вращении крутильных клетей. Частота вращения крутильных клетей от 36 до 250 об/мин.Одним из типов клетьевых машин являются жесткорамные машины, не имеющие механизма открутки. У этих машин люльки жестко связаны с крутильной клетью, причем сами катушки располагаются как можно ближе к оси вращения клети, что позволяет увеличить частоту вращения. Частота вращения клетей у жесткорамной машины выше, чем у фонарной и составляет 120-350 об/мин. |