ыйвый. 3.Технологическая инструкция по тележкам ПР НК - 2020. Вагонное ремонтное депо карталы

Скачать 4.78 Mb. Скачать 4.78 Mb.

|

|

ГОСТ 3.1105-11 Форма 5а САПР  602.01000.00030 602.25100.00002          АКЦИОНЕРНОЕ ОБЩЕСТВО «ВАГОННАЯ РЕМОНТНАЯ КОМПАНИЯ-3» (АО «ВРК-3») ВАГОННОЕ РЕМОНТНОЕ ДЕПО КАРТАЛЫ УТВЕРЖДАЮ:ВЧДРГ________Цыганов В.И. «___» ___________20___г ТЕХНОЛОГИЧЕСКАЯИНСТРУКЦИЯ по неразрушающему контролю литых деталей тележек грузовых вагонов 602.25100.000023. МАГНИТОПОРОШКОВЫЙ КОНТРОЛЬ ЛИТЫХ ДЕТАЛЕЙ ТЕЛЕЖЕК Магнитопорошковый контроль основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами в намагниченной детали. Метод служит для выявления поверхностных дефектов с произвольной ориентацией в виде несплошности металла шириной раскрытия 25мкм и более. Магнитопорошковый контроль выполняется способом приложенного поля (СПП). Порядок подготовки объекта к проведению контроля При визуальном осмотре в зонах проведения НК не должно быть видимых недопустимых дефектов, загрязнений, краски и других покрытий, мешающих проведению контроля. Шероховатость поверхности должна соответствовать требованиям КД и иметь значение не хуже Rz 320 мкм. ПРИМЕЧАНИЕ – Запрещается подвергать МПК детали с обнаруженными при визуальном осмотре дефектами в зонах обязательного НК. Перед проведением МПК контролируемые зоны детали должны быть обезжирены ветошью, смоченной в применяемой магнитной суспензии. Установка деталей на стенд НК и снятие их со стенда НК, обеспечение контролепригодности (за исключением обезжиривания деталей), а также устранение дефектов не входит в обязанности персонала ЛНК. Проверка работоспособности средств НК и качества магнитного индикатора Проверка работоспособности средств НК и качества магнитного индикатора включает операции, указанные в таблице 1. Таблица 1

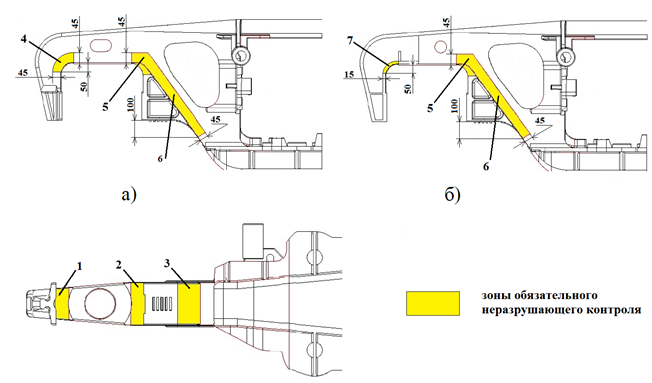

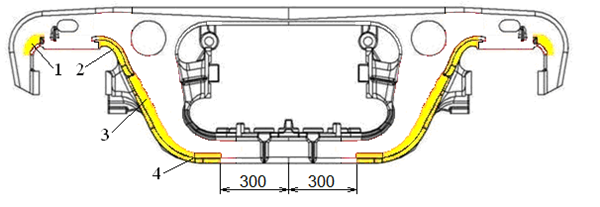

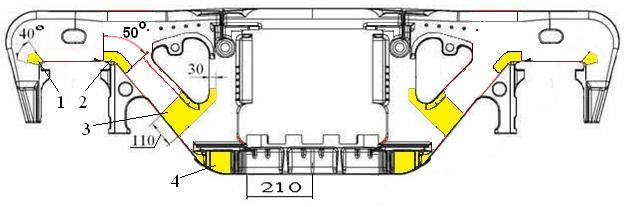

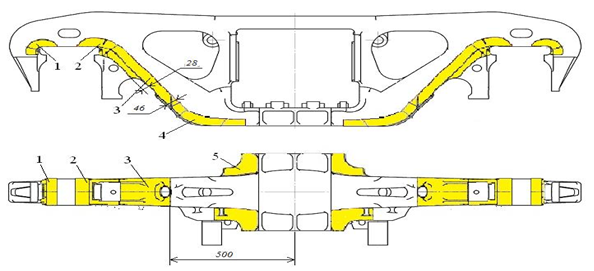

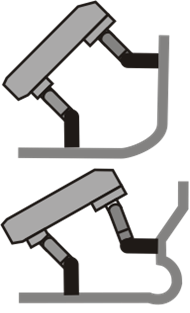

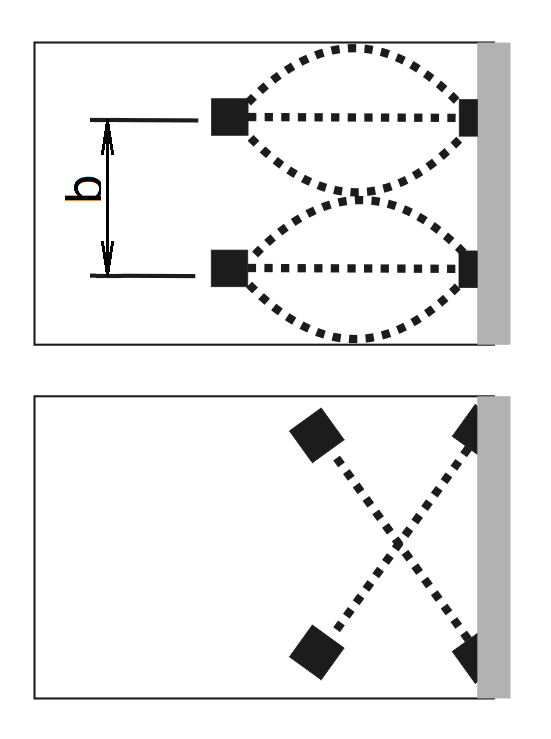

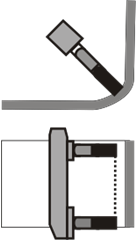

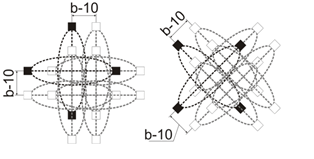

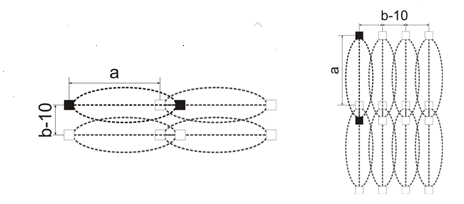

3.1 Провести внешний осмотр, при котором проверить: - целостность корпуса блока питания электромагнита (при наличии); - надежность соединения и целостность сетевых и соединительных кабелей электромагнита; - целостность корпусов розеток для подключения средств НК; - исправность переключателей и тумблеров блока питания (при наличии) и электромагнита; - подвижность шарнирных соединений полюсных наконечников. Включение электромагнита. - включить электромагнит в соответствии с ЭД. ПРИМЕЧАНИЕ – При работе электромагнита блок управления, входящий в комплект электромагнита, должен быть постоянно включен. Электромагнит необходимо включать только для намагничивания деталей. 3.2 Проверку источника синего света выполняют при использовании люминесцентной магнитной суспензии. - перед проверкой работоспособности подготовить источник синего света к эксплуатации в соответствии с ЭД; - для проверки работоспособности источника синего света поместить компаратор на расстоянии 400 мм; - надеть увеличивающие контраст защитные желтые очки, затем включить источник синего света и направить его на компаратор; - интенсивность излучения источника синего света считается достаточной, если дефектоскопист способен четко различать индикаторный рисунок компаратор-дефектограммы, приведенной в ЭД компаратора (источника синего света). 3.3 Проверить работоспособность электромагнита, а также качество магнитного индикатора на НО с ИД в следующей последовательности: - нанести магнитный индикатор на НО и убедиться, что отсутствует индикаторный рисунок ИД. В противном случае размагнитить НО; ПРИМЕЧАНИЯ: 1) При использовании люминесцентных магнитных суспензий осмотр НО проводить при освещении контролируемой поверхности источником синего света или УФ-излучателем, используя при этом контрастные защитные очки. 2) Размагничивание НО производить в следующей последовательности: установить электромагнит таким образом, чтобы ИД на НО был между полюсными наконечниками, а зазор между поверхностью НО и полюсными наконечниками составлял 10…30 мм; включить намагничивание и отвести электромагнит на расстояние 0,5-0,7 м от поверхности НО, после чего выключить намагничивание. - установить электромагнит на НО с ИД таким образом, чтобы ИД был между полюсных наконечников в зоне ДН; - одновременно намагнитить НО с ИД и равномерной слабой струей или распылением нанести магнитный индикатор на рабочую поверхность НО до полного еѐ смачивания (при смачивании не допускать смывания образовавшихся индикаторных рисунков); ПРИМЕЧАНИЕ – Непрерывное время намагничивания не должно превышать 3-х секунд, с перерывами до 5 секунд. - электромагнит и магнитный индикатор считаются работоспособными, если индикаторный рисунок над ИД четко читается, не имеет разрывов и соответствует дефектограмме. ПРИМЕЧАНИЕ – При отсутствии или несоответствии индикаторного рисунка на НО дефектограмме, необходимо: - проверить качество магнитной суспензии по п. 3.4; - выполнить проверку значения Ht на поверхности детали в зоне ДН по п.3.5. 3.4 Проверка качества магнитной суспензии. Проверить качество магнитной суспензии на ОСО-Г-111 с помощью намагничивающего устройства МОН 721 в следующей последовательности: - установить в корпус устройства МОН 721 меру ОСО-Г-111 маркировкой вверх; - подготовить устройство МОН 721 с мерой ОСО-Г-111: выставить магнитный поток и измерить Ht на мере, которая должна быть в пределах от 380А/м до 420А/м; - равномерной слабой струей или распылением нанести магнитный индикатор на рабочую поверхность меры (до полного еѐ смачивания, при смачивании не допускать смывания образовавшихся индикаторных рисунков); - визуально при помощи линзы определить характер индикаторного рисунка и наличие (отсутствие) разрывов; ПРИМЕЧАНИЕ – При использовании люминесцентных магнитных суспензий осмотр меры проводить при освещении контролируемой поверхности источником синего света или УФ-излучателем, используя при этом контрастные защитные очки. - магнитный индикатор считается годным для МПК, если индикаторный рисунок над ИД четко читается, не имеет разрывов и соответствует дефектограмме; - при неудовлетворительном результате проверки заменить магнитный индикатор и выполнить повторную проверку качества на устройстве МОН-721; - после завершения проверки магнитного индикатора вращением рукоятки установить минимальное значение напряженности магнитного поля на поверхности меры ОСО-Г-111 и протереть ветошью устройство МОН-721 и меру. Допускается при использовании люминесцентной магнитной суспензии или цветной магнитной суспензии (на основе КМС «ДИАГМА 1200» или КМС «МИНК-10») проверить качество на эталонном образце типа 1 в следующей последовательности: - визуально убедиться, что индикаторный рисунок на поверхности эталонного образца типа 1 не наблюдается; - установить эталонный образец типа 1 под углом наклона (45±10)°; - равномерно нанести магнитную суспензию на рабочую поверхность эталонного образца типа 1 в течении 3÷5 с до полного еѐ смачивания (при смачивании не допускать смывания образовавшихся индикаторных рисунков); ПРИМЕЧАНИЕ – Направление распыления – (90±10)° к рабочей поверхности эталонного образца типа 1. - визуально определить характер индикаторного рисунка и наличие (отсутствие) разрывов после стекания основной массы суспензии; ПРИМЕЧАНИЕ – При использовании люминесцентных магнитных суспензий осмотр образца проводить при освещении контролируемой поверхности источником синего света или УФ-излучателем, используя при этом контрастные защитные очки. - магнитная суспензия считается годной для МПК, если индикаторный рисунок четко читается и соответствует дефектограмме; - при отрицательных результатах контроля качества магнитной суспензии заменить магнитную суспензию, после чего провести контроль качества вновь приготовленной магнитной суспензии; - после проверки очистить поверхность эталонного образца типа 1 от магнитной суспензии. 3.5 Проверку значения Ht на поверхности детали в зоне ДН выполнить в следующей последовательности: - установить электромагнит; - включить электромагнит; - устанавливая в соответствии с ЭД преобразователь измерителя напряженности магнитного поля на поверхность детали в крайних точках зоны ДН электромагнита, измерить Ht. Ht в крайней точке зоны ДН должна быть не менее 2000 А/м (20 А/см). Результаты проверки работоспособности средств МПК и качества магнитного индикатора записать в журнал. Проведение контроля Порядок проведения МПК МПК включает в себя следующие операции: - намагничивание детали; - нанесение магнитного индикатора на контролируемую поверхность детали; - осмотр контролируемой поверхности детали и оценку результатов контроля. МПК деталей проводить СПП. Операции намагничивания и нанесения суспензии на контролируемую поверхность деталей выполнять одновременно. Намагничивание прекращать после стекания с контролируемой поверхности основной массы суспензии. Перед нанесением магнитной суспензии на контролируемую поверхность ее тщательно перемешивают (взбалтывают) в емкости так, чтобы магнитные частицы равномерно распределились по всему объему дисперсной среды и при нанесении суспензии оставались во взвешенном состоянии. Магнитный индикатор наносить на контролируемую поверхность поливом слабой струей или распылением, не смывающей осевшие над дефектами магнитные частицы. Осмотр поверхностей деталей проводить после стекания основной массы суспензии. ПРИМЕЧАНИЕ – При использовании люминесцентных магнитных суспензий осмотр деталей проводить при освещении контролируемой поверхности источником синего света или УФ-излучателем, используя при этом контрастные защитные очки. При образовании на контролируемой поверхности скопления магнитного порошка в виде характерного индикаторного рисунка, указывающего на наличие дефекта, деталь следует протереть ветошью и повторить МПК данной зоны. 3.6 Зоны обязательного неразрушающего контроля боковых рам.  1 – наружный угол буксового проема; 2 – внутренний угол буксового проема; 3 – наклонный пояс; 4 – вертикальная стенка наружного угла буксового проема; 5 – вертикальная стенка внутреннего угла буксового проема; 6 – вертикальная стенка наклонного пояса; 7 – кромка наружного угла буксового проема. Рисунок 3.1 – Зоны обязательного НК боковых рам двухосных трѐхэлементных тележек типа 2 по ГОСТ 9246 (а - коробчатого сечения, б - таврового сечения) при ремонте по РД 32 ЦВ 052-2009, а также тележек моделей 18-578, 18-9771 и транспортера СУМИТОМО  1 – наружный радиус буксового проема; 2 – внутренний радиус буксового проема; 3 – наклонный пояс; 4 – нижний пояс Рисунок 3.2 – Зоны обязательного НК боковых рам тележек 18-9800  1 – наружный радиус буксового проема; 2 – внутренний радиус буксового проема; 3 – наклонный пояс; 4 – нижний пояс Рисунок 3.3 – Зоны обязательного НК боковых рам тележек 18-9836  1 – наружный радиус буксового проема; 2 – внутренний радиус буксового проема; 3 – наклонный пояс; 4 – боковая поверхность нижнего пояса; 5 – полка нижнего пояса Рисунок 3.4 – Зоны обязательного НК боковых рам тележек 18-9810, 18-9855 3.7 Магнитопорошковый контроль литых боковых рам электромагнитом МЭМ-10. Включить электромагнит в сеть. Установить электромагнит на поверхность детали в зоне контроля. ПРИМЕЧАНИЕ – Расстояние между полюсными наконечниками электромагнита не должно превышать 200 мм. 3.7.1 Включить электромагнит. Непрерывное время намагничивания не должно превышать 3-х секунд, с перерывами до 5 секунд. Во время намагничивания нанести магнитную суспензию на поверхность детали между полюсными наконечниками в пределах зоны ДН. Отключить электромагнит. 3.7.2 Дать стечь суспензии в течение 3...5 с и осмотреть поверхность де-тали в пределах зоны ДН, обращая внимание на переходные части. Последовательно устанавливая электромагнит на все участки зон МПК ( п. 3.6 ) боковых рам во взаимно перпендикулярных направлениях с шагом равным (b-10), где b – ширина зоны ДН, в соответствии со схемами, приведенными на рисунке 3.5, выполнять операции по п.п. 3.7.1 – 3.7.2. Допускается устанавливать электромагнит на все участки зон МПК (п. 3.6) боковых рам с шагом (для продольного перемещения – равным длине (а) зоны ДН, для поперечного перемещения – равным (b-10), где b – ширина зоны ДН) в соответствии со схемами, приведенными на рисунке 3.5. ПРИМЕЧАНИЕ – Шаг перемещения электромагнита устанавливается в зависимости от размера зоны ДН, определенного по методике, приведенной п.1.9.   а)   б) в)  г) д) Рисунок 3.5 – Схемы установки электромагнита на контролируемые поверхности боковой рамы: а – схема продольного намагничивания углов буксового (рессорного) проѐма; б – схема поперечного намагничивания углов буксового (рессорного) проѐма; в – схема намагничивания плоских поверхностей во взаимно перпендикулярных направлениях; г – схема продольного намагничивания плоских поверхностей; д - схема поперечного намагничивания плоских поверхностей; a – длина зоны ДН, b – ширина зоны ДН 3.8 Расшифровка результатов контроля и оценка состояния объекта контроля Оценку качества (состояния) деталей и оформление результатов контроля выполняет дефектоскопист не ниже второго уровня квалификации по магнитопорошковому контролю. Результаты контроля оценить по наличию или отсутствию на контролируемой поверхности индикаторного рисунка, который должен образоваться над дефектами. Вид индикаторного рисунка зависит от типа и размеров выявляемых дефектов. 3.8.1Признаком дефекта является обнаружение линейного индикаторного рисунка в зоне обязательного НК деталей (указанных в п. 3.6), воспроизводящегося после повторного МПК. |