ыйвый. 3.Технологическая инструкция по тележкам ПР НК - 2020. Вагонное ремонтное депо карталы

Скачать 4.78 Mb. Скачать 4.78 Mb.

|

|

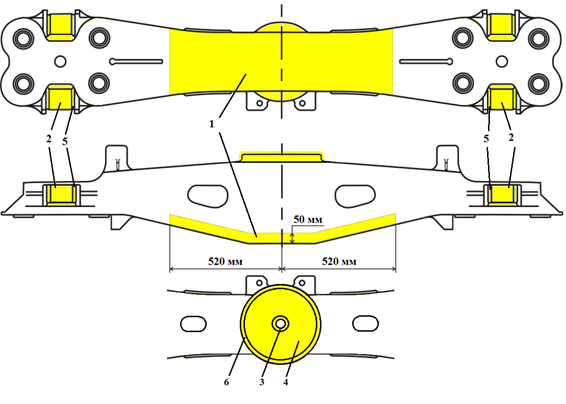

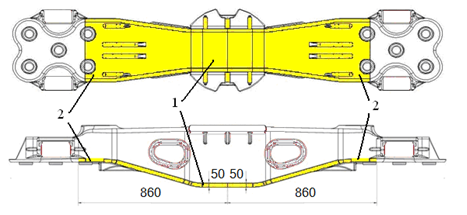

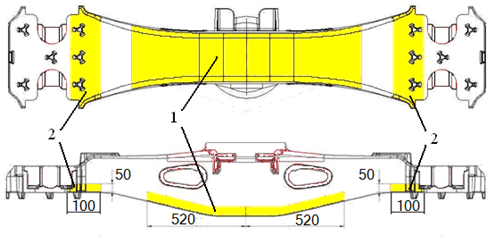

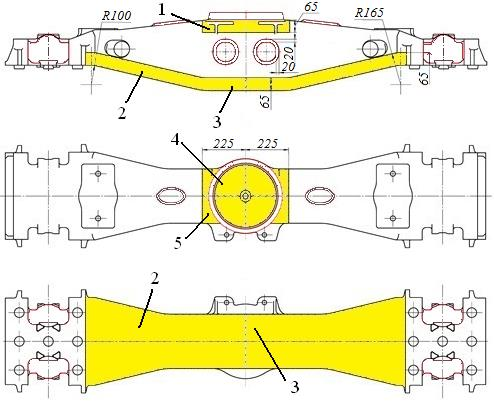

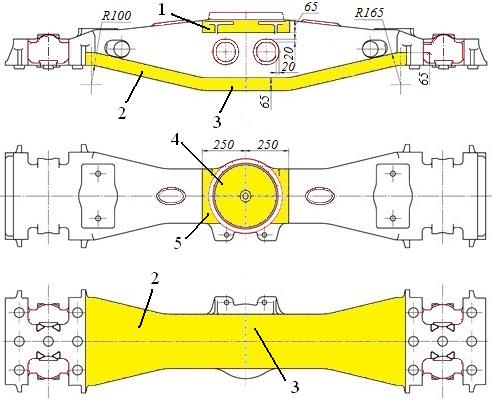

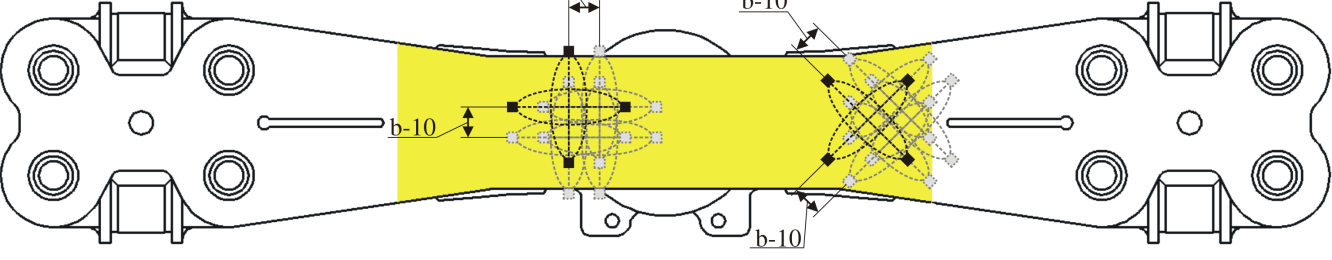

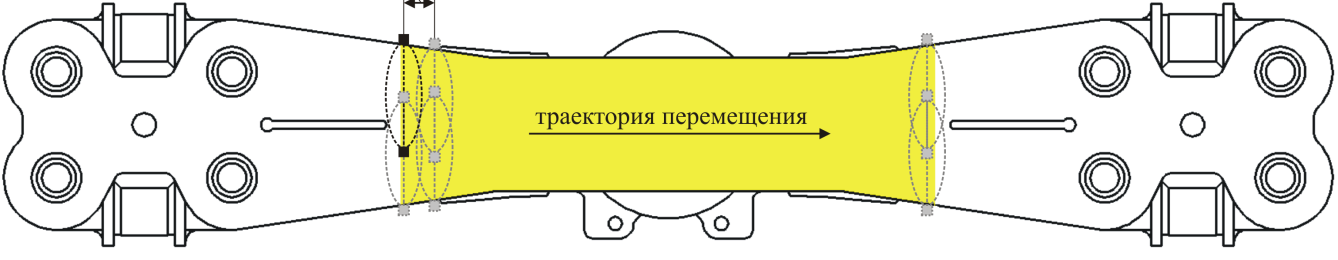

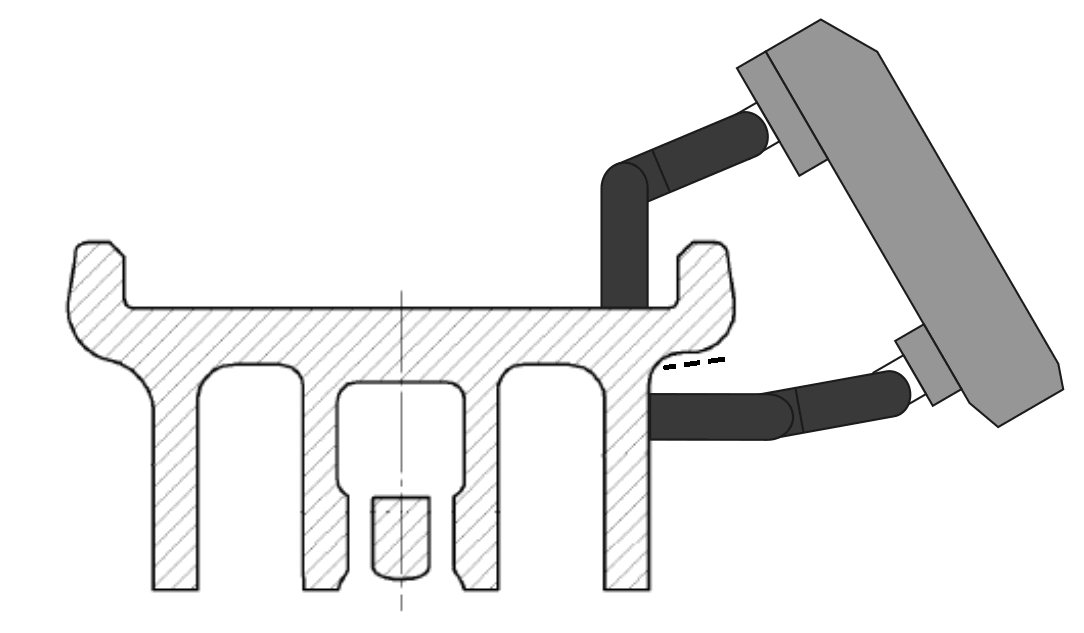

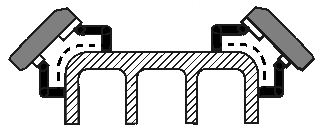

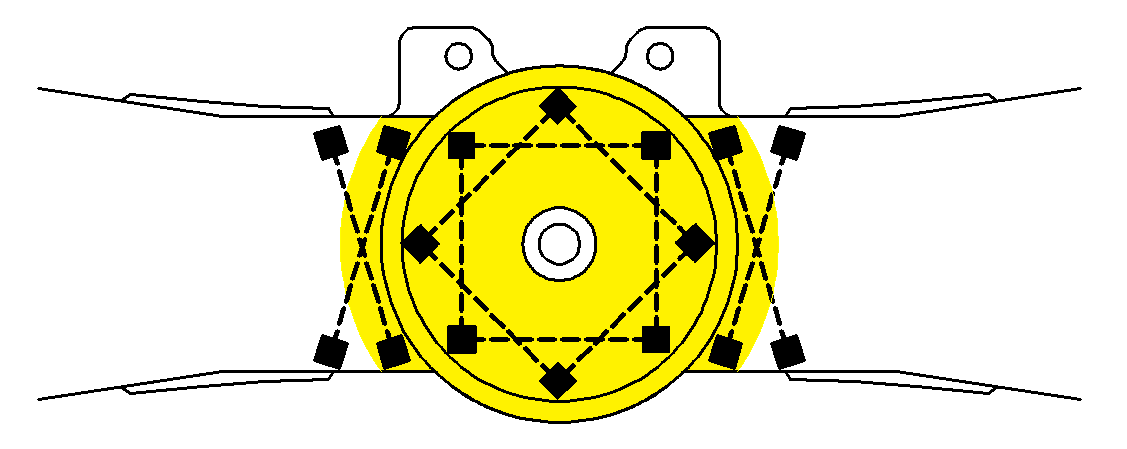

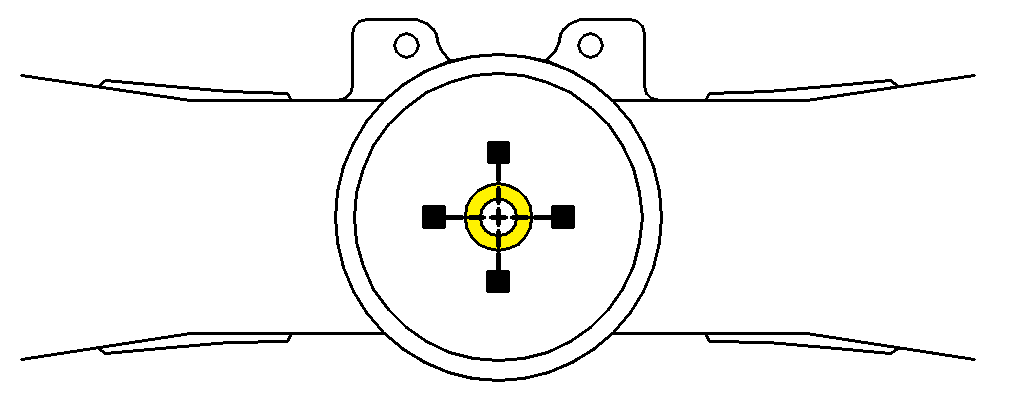

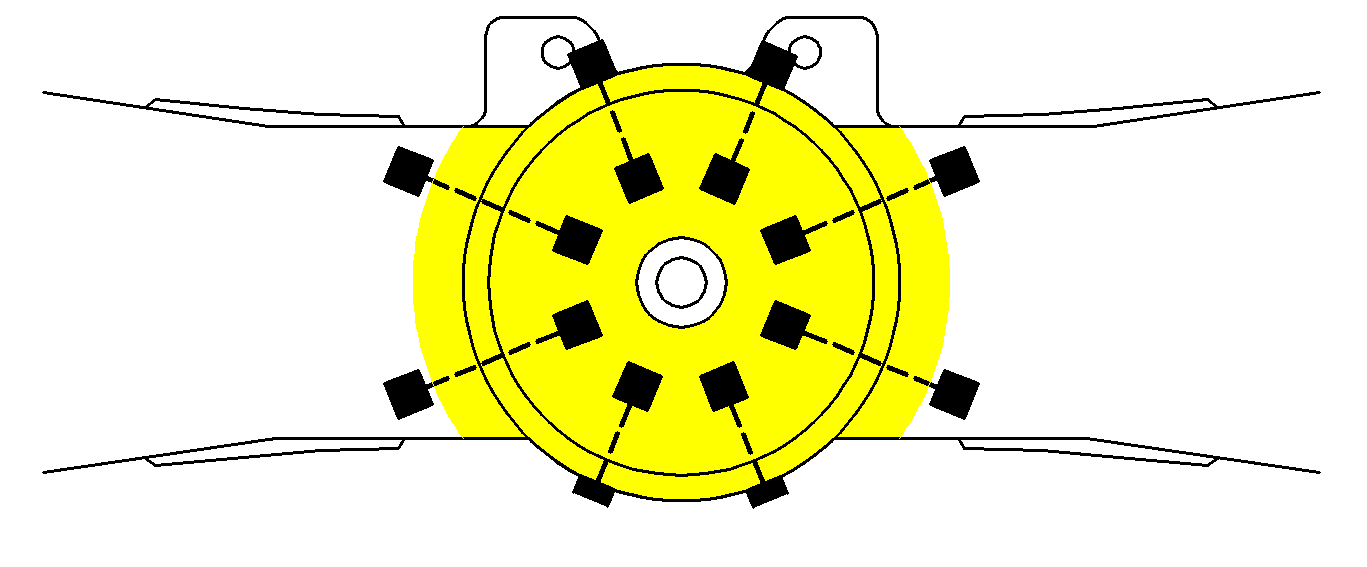

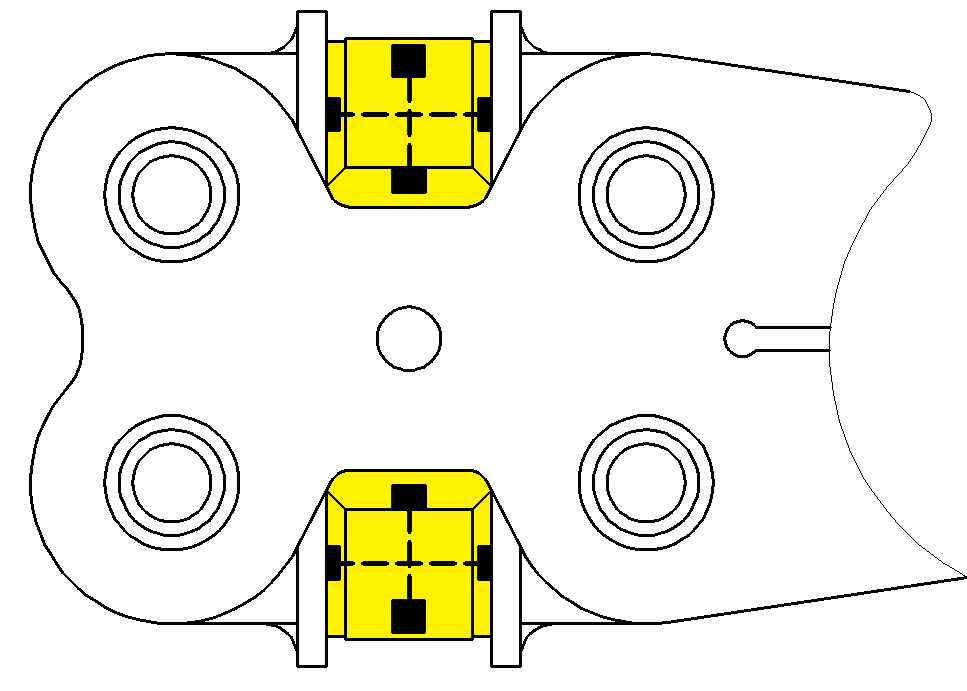

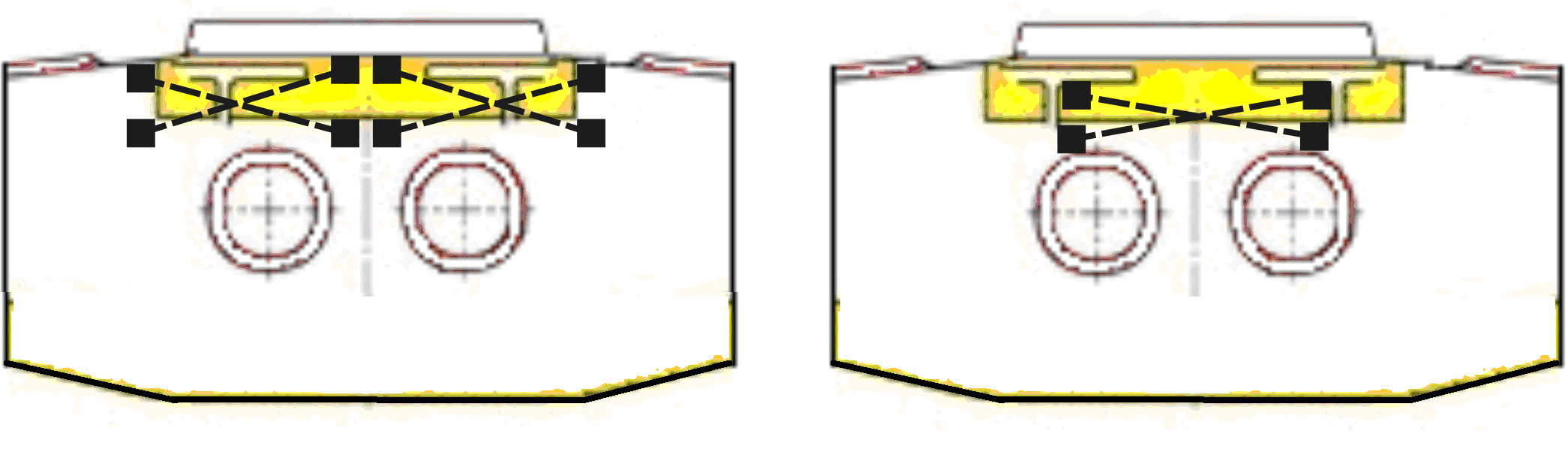

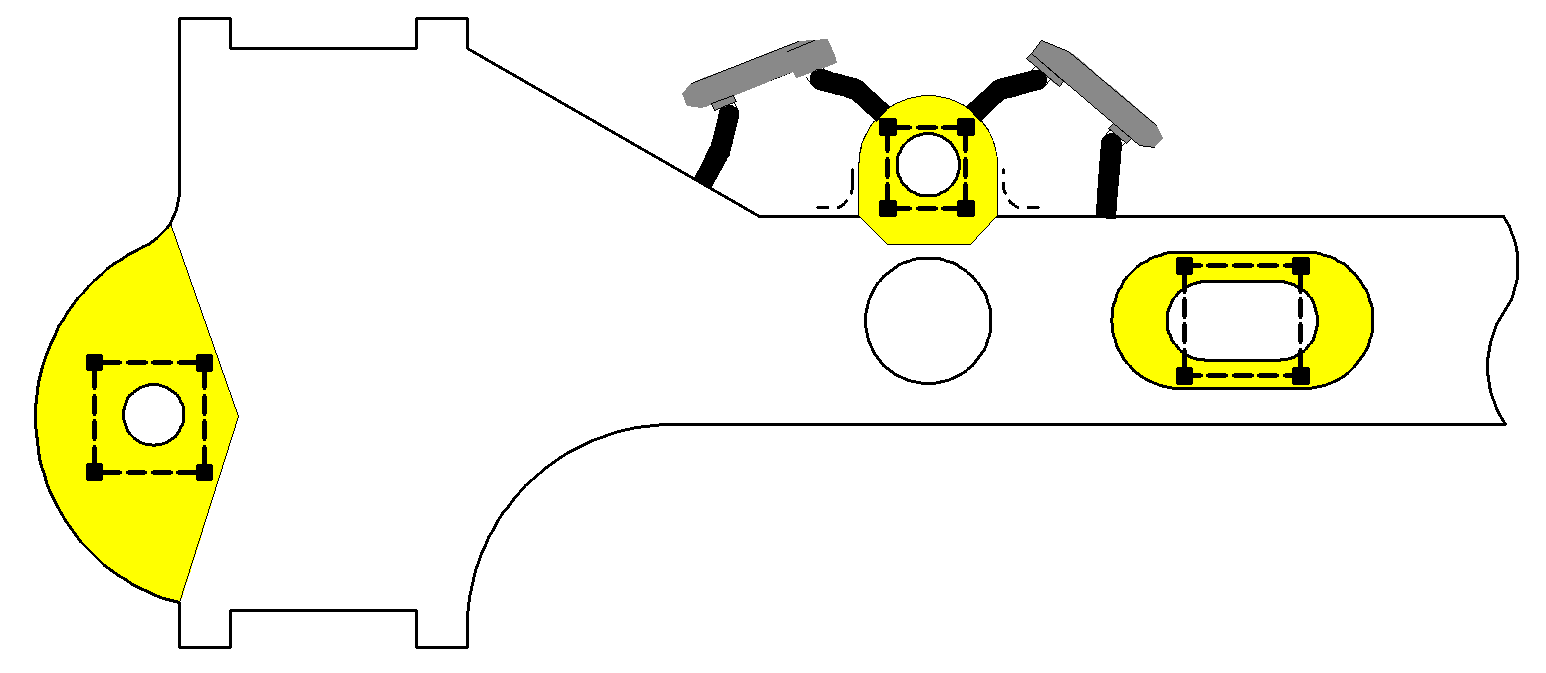

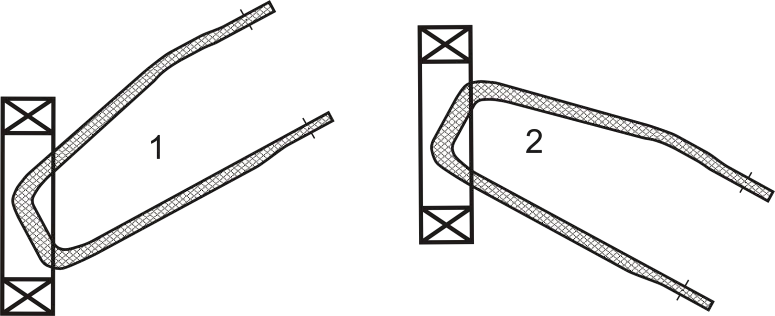

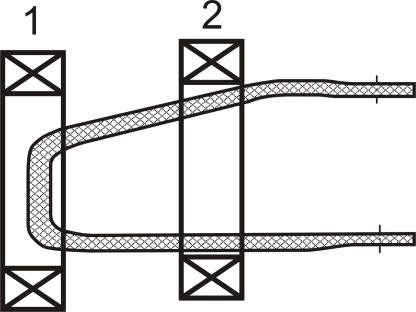

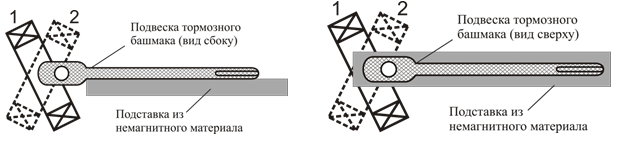

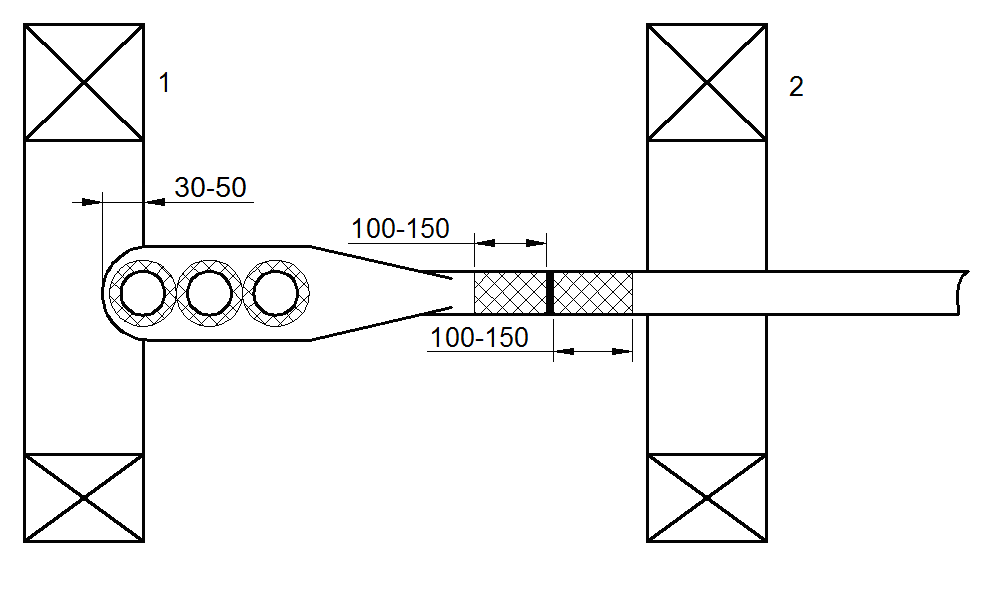

3.9 Порядок действий в случае обнаружения дефектов По виду индикаторных рисунков определить протяженность и количество выявленных дефектов. При этом длину дефекта принимать равной длине валика магнитного порошка. Группу из нескольких дефектов, расстояние между которыми меньше длины наименьшего из них, принимать за протяженный дефект. ПРИМЕЧАНИЯ: 1) При МПК существует вероятность возникновения ложных индикаторных рисунков, которые могут быть ошибочно идентифицированы как фактические дефекты. Причинами их возникновения могут быть, например: - незначительные повреждения поверхности детали – риски, заусенцы, скопления забоин, следы коррозии и т.п.; - изменения микрорельефа и формы контролируемой поверхности, обусловленные особенностями их конструкции или технологией изготовления; - загрязнѐнная поверхность. 2) При выявлении мест с ложными индикаторными рисунками, следует провести МПК повторно. Если, при этом валик магнитного порошка отсутствует или меняет форму и месторасположение, то такой индикаторный рисунок следует считать случайным (ложным) и при оценке качества не учитывать. При обнаружении дефектного участка на детали его необходимо обвести мелом (маркером), измерить длину индикаторного рисунка и указать стрелкой место дефекта. Литые боковые рамы, несоответствующие требованиям п. 3.8.1 по результатам МПК, должны быть помечены и изолированы от годных для исключения возможности их дальнейшего использования по назначению. 3.9.1 Заключительные операции После проведения МПК удалить излишки магнитной суспензии с поверхности детали, протерев еѐ ветошью. Выключить электромагнит. Регистрацию результатов МПК деталей, а также результатов проверки работоспо-собности средств МПК и качества магнитного индикатора выполняет дефектоскопист до конца смены. 3.10 Зоны обязательного неразрушающего контроля надрессорных балок  1 – нижний пояс; 2 – наклонная плоскость для клина; 3 – внутренний бурт под-пятника; 4 – опорная поверхность подпятника; 5 – угол между ограничительным буртом и наклонной плоскостью; 6 – наружный бурт подпятника Рисунок 3.6 – Зоны обязательного НК надрессорных балок тележек грузовых ва-гонов типа 2 по ГОСТ 9246 при ремонте по РД 32 ЦВ 052-2009, а также тележек моделей 18-578 (и их аналогов), 18-101, 18-493, 18-9771  1 – нижний пояс; 2 – нижний пояс в зоне бонок под пружины Рисунок 3.7 – Зоны обязательного НК надрессорных балок тележек модели 18-9800  1 – нижний пояс; 2 – нижний пояс в зоне бонок под пружины Рисунок 3.8 – Зоны обязательного контроля балок надрессорных тележек 18-9836  1 – боковая поверхность под опорной поверхностью подпятника; 2 – наклонный пояс; 3 – нижний пояс; 4 – опорная поверхность подпятника; 5 – переход от наружного бурта подпятника к верхнему поясу Рисунок 3.9 – Зоны обязательного контроля балок надрессорных тележек 18-9810  1 – боковая поверхность под опорной поверхностью подпятника; 2 – наклонный пояс; 3 – нижний пояс; 4 – опорная поверхность подпятника; 5 – переход от наружного бурта подпятника к верхнему Рисунок 3.10 – Зоны обязательного контроля балок надрессорных тележек 18-9855 3.11 Магнитопорошковый контроль литых надрессорных балок электромагнитом МЭМ-10. Включить электромагнит в сеть. Установить электромагнит на поверхность детали в зоне контроля. ПРИМЕЧАНИЕ – Расстояние между полюсными наконечниками электромагнита не должно превышать 200 мм. 3.11.1 Включить электромагнит. Непрерывное время намагничивания не должно превышать 3-х секунд, с перерывами до 5 секунд. Во время намагничивания нанести магнитную суспензию на поверхность детали между полюсными наконечниками в пределах зоны ДН. Отключить электромагнит. 3.11.2 Дать стечь суспензии в течение 3...5 с и осмотреть поверхность де-тали в пределах зоны ДН, обращая внимание на переходные части. Последовательно устанавливая электромагнит на все участки зон МПК ( п. 3.10) надрессорных балок во взаимно перпендикулярных направлениях с шагом равным (b-10), где b – ширина зоны ДН, в соответствии со схемами, приведенными на рисунках 3.11, выполнять 3.11.1 – 3.11.2. Допускается устанавливать электромагнит на все участки зон МПК (п. 3.10) надрессорных балок с шагом (для продольного перемещения – равным длине (а) зоны ДН, для поперечного перемещения – равным (b-10), где b – ширина зоны ДН) в соответствии со схемами, приведенными на рисунках 3.11. ПРИМЕЧАНИЕ – Шаг перемещения электромагнита устанавливается в зависимости от размера зоны ДН, определенного по методике, приведенной в п. 1.9.  или   а)  б)  в)  г)  д)  е)  ж)  з)  и)  к)  а) – схема намагничивания нижнего и наклонного пояса балки; б) – схема намаг-ничивания боковой стенки под опорной поверхностью подпятника; в) – схема намагничивания перехода от нижнего и наклонного пояса к боковой стенке балки; г), д) е) – схемы намагничивания опорной поверхности, внутреннего и наружного бурта подпятника; е) – схема намагничивания перехода от наружного бурта подпятника к верхнему поясу балки тележек моделей 18-9810 и 18-9885; ж) – схема намагничивания наклонной плоскости для клина; з) – схема намагничивания перехода от наружного бурта подпятника к верхнему поясу под опорной поверхностью подпятника тележек моделей 18-9810 и 18-9885; и) – схема намагничивания надрессорной балки тележек модели 18-102, схема намагничивания технологических окон; к) – схема намагничивания переходов от верхнего пояса балки тележек транспортеров СУМИТОМО к опорам скользунов; л) – схема намагничивания кромок технологических окон; a и b – длина и ширина зоны ДН Рисунок 3.11 – Схемы установок электромагнита на контролируемые поверхности надрессорных балок 3.12 Расшифровка результатов контроля и оценка состояния объекта контроля Оценку качества (состояния) деталей и оформление результатов контроля выполняет дефектоскопист не ниже второго уровня квалификации по магнитопорошковому контролю. Результаты контроля оценить по наличию или отсутствию на контролируемой поверхности индикаторного рисунка, который должен образоваться над дефектами. Вид индикаторного рисунка зависит от типа и размеров выявляемых дефектов. 3.8.1Признаком дефекта является обнаружение линейного индикаторного рисунка в зоне обязательного НК деталей (указанных в п. 3.6), воспроизводящегося после повторного МПК. 3.13 Порядок действий в случае обнаружения дефектов По виду индикаторных рисунков определить протяженность и количество выявленных дефектов. При этом длину дефекта принимать равной длине валика магнитного порошка. Группу из нескольких дефектов, расстояние между которыми меньше длины наименьшего из них, принимать за протяженный дефект. ПРИМЕЧАНИЯ: 1) При МПК существует вероятность возникновения ложных индикаторных рисунков, которые могут быть ошибочно идентифицированы как фактические дефекты. Причинами их возникновения могут быть, например: - незначительные повреждения поверхности детали – риски, заусенцы, скопления забоин, следы коррозии и т.п.; - изменения микрорельефа и формы контролируемой поверхности, обусловленные особенностями их конструкции или технологией изготовления; - загрязнѐнная поверхность. 2) При выявлении мест с ложными индикаторными рисунками, следует провести МПК повторно. Если, при этом валик магнитного порошка отсутствует или меняет форму и месторасположение, то такой индикаторный рисунок следует считать случайным (ложным) и при оценке качества не учитывать. При обнаружении дефектного участка на детали его необходимо обвести мелом (маркером), измерить длину индикаторного рисунка и указать стрелкой место дефекта. Литые боковые рамы, несоответствующие требованиям п. 3.8.1 по результатам МПК, должны быть помечены и изолированы от годных для исключения возможности их дальнейшего использования по назначению. 3.14 Заключительные операции После проведения МПК удалить излишки магнитной суспензии с поверхности детали, протерев еѐ ветошью. Выключить электромагнит. Регистрацию результатов МПК деталей, а также результатов проверки работоспо-собности средств МПК и качества магнитного индикатора выполняет дефектоскопист до конца смены. Журналы результатов НК боковых рам по их окончанию хранить в архиве ЛНК не менее 5 лет. 3.15.Магнитопорошковый контроль подвески тормозного башмака дефектоскопом МД12ПШ Расположить подвеску на подставку из немагнитного материала так, чтобы один из углов подвески входил в отверстие соленоида (рисунок 10.8а) – положение 1). 3.15.1 Включить намагничивание тумблером (кнопкой) на НУ. Нанести суспензию на среднюю часть и углы подвески. 3.15.2 После стекания суспензии, в течение 3…5 с, выключить намагничивание тумблером (кнопкой) на НУ и осмотреть поверхность средней части и углов подвески. Расположить подвеску так, чтобы другой угол подвески входил в отверстие соленоида (рисунок 3.12 а) – положение 2). Повторить операции по п.п. 3.15.1 – 3.15.2. 3.15.3 Расположить подвеску так, чтобы ее средняя часть входила в отверстие соленоида (рисунок 3.12б) – положение1). Включить намагничивание тумблером (кнопкой) на НУ. Медленно переместить НУ в положение 2 (рисунок 3.12б), одновременно нанося суспензию на поверхность подвески в пределах зоны ДН перед соленоидом. 3.15.4 После стекания основной массы суспензии, в течение 3…5 с, выключить намагничивание тумблером (кнопкой) на НУ и осмотреть поверхность подвески, включая зоны вокруг отверстий. Повернуть подвеску на другую сторону и повторить операции по п.п. 3.15.3 – 3.15.4. Расположить подвеску на подставку из немагнитного материала так, чтобы отверстия проушин подвески тормозного башмака входили в отверстие соленоида (рисунок 3.12в) – положение 1). 3.15.5 Включить намагничивание тумблером (кнопкой) на НУ. Нанести суспензию на проушины подвески. 3.15.6 После стекания суспензии, в течение 3…5 с, выключить намагничивание тумблером (кнопкой) на НУ и осмотреть поверхность проушин подвески. Расположить соленоид так, как показано на рисунке 3.12в) – положение 2. Повторить операции по п.п. 3.15.5 – 3.15.6. ПРИМЕЧАНИЕ: Контроль проушин тормозного башмака без снятия втулок проводить визуально.  а) Схема намагничивания углов и средней части подвески тормозного башмака  б) Схема намагничивания поверхностей подвески тормозного башмака, включая зоны вокруг отверстий  или в) Схема намагничивания отверстий проушин подвески тормозного башмака Рисунок 3.12 – Схемы намагничивания подвески тормозного башмака Расшифровка результатов контроля и оценка состояния объекта контроля выполнить по п. 3.12. Порядок действий в случае обнаружения дефектов п.3.13 Выполнить заключительные операции п.3.14 3.16 Магнитопорошковый контроль тормозной тяги дефектоскопом МД12ПШ 3.16.1 Расположить тягу на подставке из немагнитного материала так, чтобы ее конец входил в отверстие соленоида на 30…50 мм (рисунок 3.13 – положение 1). Включить намагничивание тумблером (кнопкой) на НУ. Медленно переместить соленоид в направлении противоположного конца тяги, одновременно нанося перед ним суспензию. Остановить соленоид в положении 2 (рисунок 3.13). 3.16.2 После стекания суспензии, в течение 3…5 с, выключить намагничивание тумблером (кнопкой) на НУ и осмотреть поверхность тяги в зонах контроля. Повернуть тягу на 1/2 полного оборота и повторить операции по 3.16.1 – 3.16.2.  Рисунок 3.13 – Схема намагничивания тормозной тяги Зоны НК тормозной тяги приведены на рисунке 3.14 (зоны контроля обозначены штриховкой): - сварной шов и околошовные зоны длиной от 100 мм до 150 мм; - зоны вокруг отверстий.  Рисунок 3.14 – Зоны контроля тормозной тяги Расшифровка результатов контроля и оценка состояния объекта контроля выполнить по п. 3.12. Порядок действий в случае обнаружения дефектов п.3.13 Выполнить заключительные операции п.3.14 Формы журналов Таблица 1 Рекомендуемая форма журнала проверки работоспособности средств МПК и качества магнитного индикатора

ПРИМЕЧАНИЯ: Графа 2 – для электромагнита заполняется: тип и заводской номер; для магнитного индикатора – тип и номер партии. |