Автоматизация производственных процессов (контрольная работа). Булдаков К.В. Контрольная работа. Вариант 13 4) Технологические, объекты управления (тоу). Требования, предъявляемые к тоу. Классификация тоу

Скачать 302.05 Kb. Скачать 302.05 Kb.

|

|

Вариант 13 4) Технологические, объекты управления (ТОУ). Требования, предъявляемые к ТОУ. Классификация ТОУ. Технологический объект управления - это совокупность технологического оборудования и реализованного на нем по соответствующим инструкциям или регламентам технологического процесса производства. Совместно функционирующие ТОУ и управляющая им АСУТП образуют автоматизированный технологический комплекс (АТК). Автоматизированная система управления технологическим процессом – человеко-машинная система управления, обеспечивающая автоматизированный сбор и обработку информации, необходимой для оптимизации управления технологическим объектом в соответствии с принятым критерием. Классификация по типу технологического процесса

Во многих ТОУ проводятся процессы, подчиняющиеся нескольким законам. Например, технологический процесс в ректификационной колонне подчиняется законам гидродинамики (так как происходит перемещение потоков), тепло- и массопередачи (между потоками жидкости и пара постоянно осуществляется тепло- и массообмен). Естественно, что управлять таким процессом значительно сложнее. Классификация по характеру технологического процесса. Характер технологического процесса определяется по временным режимам работы технологического оборудования. ТОУ с непрерывным характером производства. Сырье и реагенты в такие ТОУ поступают практически безостановочно, а технологический режим после пуска ТОУ устанавливается неизменным на длительные сроки (неделя, месяц, квартал, год). В ТОУ с периодическим (дискретным) характером производства, которые преобладают на шинных, резино- и асбесто-технических заводах, длительность технологических операций незначительна (минуты, часы); в одном и том же аппарате часто проводят разные технологические процессы с изменением во времени заданных значений параметров. Автоматизация периодических процессов существенно осложнена необходимостью перестройки работы аппаратов, заключающейся в изменении технологических режимов, а также маршрутов материальных и энергетических потоков. Часть производств, например некоторые производства синтетических волокон, удобрений, включают как непрерывные, так и дискретные технологические процессы. Классификация по информационной емкости.

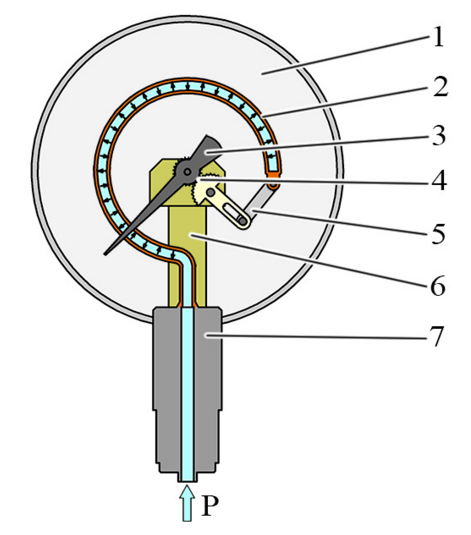

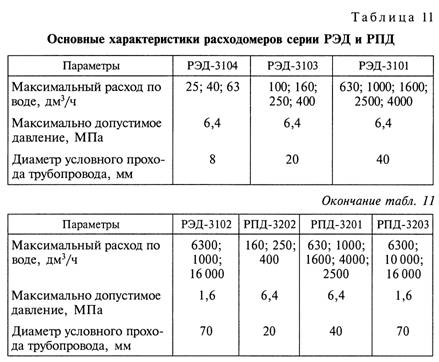

Большая часть ТОУ энергетики технологии относится к объектам с числом параметров до 1000. Классификация по характеру параметров управления. По этому признаку ТОУ делятся на объекты с сосредоточенными и распределенными параметрами. К первым относятся ТОУ, регулируемые параметры которых (уровень жидкости, давление, температура) имеют одно числовое значение в разных точках в данный момент времени. Это простейшие объекты – емкость, испаритель, насос, компрессор. Большая часть объектов энергетики относится к объектам с распределенными параметрами, значения которых неодинаковы в различных точках объекта в данный момент времени. Так, в турбинных агрегатах ТЭС температура различна по пространству; в топке состав дымовых газов неодинаков по объему. 21) На каком принципе работают пружинные приборы? Виды пружинных приборов. Приведите схему манометра с трубчатой пружиной и объясните его работу. Пружинные манометры. Чувствительным элементом в них являются одно или многовитковые пружины. Чувствительный элемент связан механически с измерительным устройством и вместе с ним находится в общем корпусе. Одновитковая пружина представляет собой стальную или латунную полую трубку, согнутую по окружности. Один конец пружины впаян в основание прибора. На этом же основании смонтирован механизм передачи со стрелкой и круглый корпус манометра. Измеряемая среда подводится во внутреннюю полость пружины через ниппель.  Под давлением измеряемой среды трубчатая пружина стремится выпрямиться, ее свободный конец отклоняется и через тягу поворачивает зубчатый сектор, который в свою очередь поворачивает грибку (шестерню), а с ней и стрелку на угол, пропорциональный давлению. При повороте шестерни стрелка, сидящая на ее пси, тоже поворачивается и указывает на шкале измеряемое давление. Многовитковая пружина представляет собой полую трубку с пятью — семью витками, расположенными по винтовой линии. Пружина одним концом А неподвижно закреплена в корпусе прибора и через капиллярную трубку соединяется с измеряемой средой. Второй свободный конец Б пружины наглухо закрыт и через втулку соединен с осью. Многовитковая трубчатая пружина длиннее одновитковой, поэтому ее свободный конец при том же давлении перемещается значительно больше. Под действием давления пружина, раскручиваясь, поворачивает ось и сидящий на ней рычаг с кареткой. Поворот рычага и каретки передается через тягу поводку и мостику. С мостиком жестко связан держатель пера. С изменением давления перо движется по диаграммной бумаге и записывает давление. Диаграммную бумагу перемещает часовой механизм или электрический синхронный двигатель. Манометры с многовитковой пружиной применяют главным образом как самопишущие приборы. Их используют также для дистанционной передачи показаний на расстояние. В этом случае в манометр встраивают электрическое или пневматическое передающее устройство. Мембранные манометры. В качестве примера манометров этого типа на рассмотрим манометр мембранный электрический (ММЭ), входящий в систему ГСП, который является бесшкальным прибором. Их применяют для измерения избыточного давления неагрессивных жидкостей или газов и преобразования его в унифицированный электрический выходной сигнал, подаваемый на вторичный измерительный прибор. Манометр состоит из трех основных узлов: измерительного блока, преобразователя, усилителя. В измерительный блок входит мембранная коробка с плоской мембраной (чувствительный элемент), ввинченной в крышку, и магнитный плунжер. Измеряемое давление через штуцер подается внутрь корпуса, закрытого герметично крышкой. К крышке зажимом, надетым на втулку и затянутым винтом, жестко крепится преобразователь. Усилитель установлен на трех стойках, укрепленных на крышке, под действием измеряемого давления скрепленной с мембраной плунжер перемещается вверх, в результате чего постоянный магнит М создает магнитный поток. Разность этого потока и потока обратной связи (устройство обратной связи на рисунке не показано) преобразуется в электрический сигнал рассогласования и усиливается усилителем, после чего в виде выходного токового нала подается на вторичный измерительный прибор. 32) Расходомеры постоянного перепада давления. Почему ротаметры нельзя устанавливать на горизонтальных участках трубопроводов? Приведите схему ротаметра с дифференциально-трансформационной передачей. Расходомеры постоянного перепада называются ротаметрами. Принцип действия этих приборов основан на измерении изменяющегося проходного сечения отверстия для течения жидкости или газа. Существует два типа ротаметров: с поплавком, свободно перемещающимся внутри конусообразной трубки (ротаметры), и с нагруженным поршнем. В ротаметрах первого типа поток измеряемого вещества, перемещающийся в конусообразной трубе снизу вверх, поднимает поплавок до тех пор, пока сечение кольцеобразного промежутка между поплавком и стенками трубки не достигает величины, при которой силы воздействия протекающего вещества на поплавок не уравновесятся его весом. Ротаметры второго типа состоят из цилиндра с прямоугольным отверстием для течения жидкости или газа и перемещающегося поршня. Под действием вещества поршень перемещается и изменяет проходное сечение отверстия до такого размера, при котором сила, воздействующая на поршень и возникающая вследствие перепада давления до и после отверстия, не уравновесится весом поршня.  Отечественной промышленностью выпускаются ротаметры двух видов: со шкалой измерений, которая нанесена на стеклянную трубку, и бесшкальные с металлической трубкой, с электрической или пневматической передачей показаний. Ротаметр со шкалой (рис. 30) состоит из вертикальной расширяющейся кверху конусной стеклянной трубки. Внутри трубки находится поплавок, свободно плавающий в потоке жидкости или газа. Шкала прибора имеет равномерные деления и нанесена непосредственно на стеклянную трубку. Прибор устанавливают только в вертикальном положении. Верхняя грань поплавка указывает на шкале расход жидкости или газа. Бесшкальные ротаметры с электрической и пневматической дистанционной передачей изготовляют в металлическом корпусе. Они работают в комплекте с другими приборами. Принцип их действия аналогичен принципу действия ротаметров, имеющих шкалу измерений. Основные характеристики ротаметров с электрической дистанционной передачей и ротаметров с пневматической дистанционной передачей представлены в табл.  37) Какие типы уровнемеров используются на Вашем предприятии? Изобразите системы автоматического контроля уровня по ГОСТу 21.404-85. Система СКУ-А предназначена для автоматического контроля уровня (и/или давления) воды и дистанционного управления насосами водоснабжения на объектах. В автоматическом режиме СКУ-А осуществляет управление насосами по сигналам следующих устройств: по сигналам дискретных датчиков уровня - в случае контроля уровня воды в накопительном резервуаре; по сигналам ЭКМ - в случае поддержания заданного давления воды в сети водоснабжения. Для управления насосами и мониторинга текущего состояния технологического процесса в системе используются радиомодемы, которые могут работать на расстоянии до 5-ти километров. Так же имеется возможность установки ретрансляторов, что значительно увеличивает дальность связи радиомодемов. Радиомодемы могут работать в диапазоне частот от 430 МГц до 435 МГц В качестве примера будет описан алгоритм контроля работы системы водоснабжения состоящей из накопительной ёмкости и трёх насосов, работающих на данную ёмкость. К системе АСУ-СН подключаются электродные датчики уровня воды в накопительной ёмкости. В нашем случае рассмотрим пример с двумя датчиками - верхнего и нижнего уровня.  АСУ-СН контролирует состояние датчиков и в зависимости от уровня воды осуществляет управление системой водоснабжения по следующему алгоритму: По срабатыванию датчика нижнего уровня выполняется включение насосов в соответствии с одним из заложенных в программу режимов: Режим №1. Включается 1 из 3 насосов в зависимости от предыдущего работавшего (порядок чередования объектов 1-2-3); Режим №2. Включаются 2 из 3 насосов в зависимости от предыдущих работавших (порядок чередования объектов 1и2-2и3-3и1); Режим №3. Включаются все 3 насоса. По срабатыванию датчика верхнего уровня воды в ёмкости - отключаются все работающие насосы. При переводе тумблера управления насосом на блоке АСУ-СН в положение "ОТКЛ" данный насос не используется в автоматическом управлении и всегда выключен. При переводе тумблера управления насосом на блоке АСУ-СН в положение "ВКЛ" данный насос всегда включен, и не участвует в автоматическом управлении. 55) Как классифицируются приборы для измерения плотности жидкостей? Объясните принцип работы весовых и пьезометрических плотномеров. Какие факторы ограничивают применение пьезометрических и весовых плотномеров? Плотность является одним из параметров, характеризующих качество получаемой продукции. Плотностью называется отношение массы тела к его объему Ρ = m/V Единицей плотности в международной системе единиц (СИ) является кг/м3. плотность жидкостей зависит от температуры. Эта зависимость приближенно выражается формулой ρt =ρt’[1 – β(t – t’)](1) где ρt – плотность жидкости при рабочей температуре; ρt’ – плотность жидкости при некоторой температуре, отличной от рабочей; β – средний коэффициент объемного теплового расширения жидкости в интервале температур от t до t’. Принято указывать плотность жидкостей при нормальной температуре (20оС). Эту плотность подсчитывают по формуле ρ20 = ρt[1 – β(20 – t)]. (2) Наибольшее применение из плотномеров для измерения плотности жидкости получили поплавковые, массовые, гидростатические и буйковые радиоизотопные. Поплавковые плотномеры Работа поплавковых плотномеров основана на законе Архимеда. Поплавковые плотномеры изготовляют с плавающим и с плотностью погруженным поплавком. В приборах первого типа мерой плотности служит глубина погружения поплавка определенной формы и постоянной массы. В плотномерах второго типа глубина погружения поплавка практически постоянна, а измеряют действующую на поплавок выталкивающую силу, пропорциональную плотности жидкости. В плотномерах первого типа сила тяжести поплавка уравновешивается выталкивающей силой, действующей на поплавок как со стороны исследуемой среды плотностью ρ, так и со стороны среды, находящейся над зеркалом жидкости, плотностью ρо (см. рис. 2.). При равновесии поплавка выталкивающая сила равна силе тяжести поплавка. При этом каждому значению плотности исследуемой среды соответствует определенная глубина погружения поплавка. Выталкивающая сила, действующая на поплавок произвольной формы, определяется соотношением (из темы «поплавковые уровнемеры): Gr = Gп – Sh1ρжg (1) На рис.1 приведена принципиальная схема плотномера с плавающим поплавком. Плотномер состоит из измерительного сосуда 4, в котором плавает металлический поплавок 5. Жидкость в прибор поступает через патрубок 2 и выходит из прибора через патрубок 6. скорость потока устанавливается дросселем 1 постоянного сечения. Отражательные пластины 3 предохраняют поплавок от завихрений потока. Изменение плотности жидкости вызывает перемещение поплавка и связанного с ним сердечника 7, который перемещается в катушках дифференциально - трансформаторного датчика. Вторичный прибор (показывающий ли регистрирующий) градуируют в единицах измерения плотности. Для температурной компенсации в измерительную схему вторичного прибора можно включить термометр сопротивления. Плотномер может быть изготовлен из коррозионно-стойких материалов и применен для измерения агрессивных жидкостей. В плотномерах второго типа поплавок (буек) полностью погружен в измеряемую среду. Перемещение буйка при изменении выталкивающей силы вызывает усилие, которое компенсируется сжатием пружины или каким-либо другим способом. По величине компенсирующего усилия можно судить об изменении выталкивающей силы, а следовательно, и о плотности среды. Такие плотномеры можно использовать и для определения концентрации твердой фазы в жидкости На рис.2. приведена упрощенная схема плотномера с полностью погруженным поплавком (буйком). При отсутствии в жидкости частиц твердой фазы растяжение пружины максимально и равно l. При этом сила тяжести G буйка уравновешивается усилием Fп со стороны пружины и выталкивающей силой Fв, т.е. G = Fп + Fв, или ρδgVδ = Zl + ρжgVδ (2) где ρδ – плотность материала буйка; g – ускорение свободного падения; Vδ – объем буйка; Z – жесткость пружины; l – начальная деформация пружины; ρж - плотность жидкости. При появлении в жидкости частиц твердой фазы, равномерно распределенных по всему объему измерительного сосуда, плотность среды становится равной ρ, в результате чего равенство (2) принимает вид ρδgVδ = Z(l – Δl) + ρgVδ (3) где Δl– перемещение буйка. После вычитания (2) из (3) можно записать ρ – ρж = ZΔl(gVδ). Как видно, зависимость деформации Δl пружины от приращения (ρ – ρж) имеет линейный характер, что является весьма важным преимуществом буйковых плотномеров. К тому же в буйковых плотномерах за счет полного погружения поплавка исключается поверхностное натяжение жидкости. По принципу работы плотномер с полностью погруженным поплавком, в котором применен пневматический преобразователь, аналогичен пневматическому преобразователю силовой компенсации. Уровень жидкости в камере плотномера поддерживается постоянным. Существуют разнообразные конструкции плотномеров с погруженным поплавком, различающиеся конструкцией поплавка, уравновешивающего устройства, механизмом передачи показаний на расстояние, методом автоматической температурной компенсации и др. Выталкивающая сила, действующая на поплавок может уравновешиваться пружиной, дополнительным поплавком, помещенным в эталонную жидкость, пневматическим преобразователем и др. Весовые плотномеры Для весового метода характерны независимость показаний от свойств среды (поверхностное натяжение, вязкость, наличие твердых частиц и др.) и параметров контролируемого потока (скорость движения через чувствительный элемент, давление, пульсация расхода и давления и др.) на рис.1. дана принципиальная схема весового плотномера с электрическим силовым преобразователем. Плотномер состоит из чувствительного элемента 1 в виде горизонтальной петлеобразной трубы, закрепленной с одного конца в опоре 4, выполненной на двух подшипниках качения. Труба имеет два гибких сильфонных перехода для подвода и отвода жидкости. Перемещение центра тяжести трубы (точка х) в вертикальной плоскости индикатор рассогласования 5 преобразует в электрический сигнал, который в свою очередь, преобразуется в компенсационное усилие обратной связи Fo, приложенное к рычагу 8 (точка х2). В точке х действует сила P = GT + Gж + ΔG - Gr  где GT – сила тяжести пустой трубы; Gж – сила тяжести жидкости в трубе при минимальной плотности; ΔG - изменение силы тяжести контролируемой жидкости в трубе; Gr - приведенная к точке х сила тяжести груза. Гидростатические плотномеры Принцип действия гидростатических плотномеров основан на том, что давление р жидкости на расстоянии Н от ее поверхности определяется выражением Р = ρgH (1) где ρ – плотность жидкости; g– ускорение свободного падения. Из формулы (1) следует, что двоение столба жидкости постоянной высоты Н является меры плотности жидкости. В плотномерах этого типа давление столба жидкости обычно измеряют косвенно непрерывным продуванием через жидкость инертного газа (воздуха), давление которого пропорционально давлению столба жидкости (пьезометрические плотномеры). Такой метод измерения давления столба жидкости позволяет легко передавать показания на расстояние. Инертный газ выбирают в зависимости от свойств жидкости, плотность которой измеряют. Расход продуваемого инертного газа должен быть небольшим и постоянным, так как колебания расхода могут вызвать дополнительную погрешность измерения. Обычно измеряют разность давлений двух столбов жидкости разной высоты (дифференциальный метод). Это позволяет исключать влияние на точность измерения колебаний уровня исследуемой жидкости. Из формулы (1) р1 – р2 = ρg(Н1 – Н2) (2) где р1 и р2 – давление столбов жидкости; Н1 и Н2 – высота соответствующих столбов жидкости. В пьезометрическом дифференциальном двухжидкостном плотномере с непрерывной продувкой инертного газа (рис.1.) исследуемая жидкость непрерывно протекает через сосуд 1, в котором поддерживается постоянный уровень. Сосуд 6 постоянного уровня заполнен эталонной (сравнительной) жидкостью с известной плотностью. Инертный газ по трубке 2 проходит через слой исследуемой жидкости постоянной высоты и выходит из прибора. Тот же инертный газ по трубке 5 проходит через слой постоянной высоты эталонной жидкости , затем по дополнительной трубке 3 через небольшой слой исследуемой жидкости и уходит изприбора. При известных глубинах погружения пьезометрических трубок и известной плотности эталонной жидкости показания дифференциального манометра 4 являются мерой плотности исследуемой жидкости. Согласно формуле (2) показания дифманометра Δp = h1ρ – (h2 ρ + h0 ρ0)g = (hρ – h0 ρ0)g (3) Эталонную жидкость подбирают с плотностью, равной плотности исследуемой жидкости. При этом условии и при условии, что h0 = h, разность давлений Δр = 0; тогда плотность исследуемой жидкости минимальна. Разность давлений достигнет максимального значения при максимально возможной плотности исследуемой жидкости. Вибрационные плотномеры Принцип действия этих механических плотномеров основан на зависимости параметров упругих колебаний (вибрация), сообщаемых камере с анализируемым веществом или телу, размещенному в нем, от плотности этого вещества. Обычно в качестве параметра упругих колебаний используется частота собственных колебаний резонатора, находящегося в режиме автоколебаний. Резонаторы вибрационных плотномеров выполняют в виде трубки, пластины, стержня, струны, камертона и т.д. Частота собственных колебаний резонатора, заполненного или находящегося в анализируемом веществе, описывается в общем случае выражением f = f0√1/(1+kρ) (1) где f0 – частота колебаний резонатора при начальном значении плотности анализируемого вещества; k – константа, зависящая от конструкции резонатора. 75) Что такое устойчивость САР? Понятие о возмущающих воздействиях. Устойчивость САР -это способность ее возвращаться в состояние равновесия после прекращения возмущения. Устойчивость -это главное свойство САР. Только к устойчивой САР можно предъявлять различные требования. При нарушении равновесия внешними возмущениями возникает переходной процесс. Об устойчивости САР можно судить по характеру реакции ее на внешнее возмущение, например, на единичное скачкообразное возмущение. Затухающий переходной процесс (рис.23,а) свидетельствует об устойчивости САР, расходящийся (рис.23,б) - об ее неустойчивости.  Переходной процесс в виде незатухающих колебаний с постоянной амплитудой (рис.23,в) характеризует линейную САР, находящуюся на грани устойчивости (неустойчивости). Вопрос о работоспособности САР с колебательными переходными процессами решается в зависимости от конкретных условий. Если колебания регулируемой величины не выходят за пределы допустимых отклонений, а периодические изменения режима объекта, соответствующие воздействию регулятора на объект, не снижают надежности работы оборудования, то такие САР могут считаться устойчивыми или работоспособными. 101) Укажите назначение и основные функции АСУТП. Назначение АСУ ТП состоит в поддержании установленных режимов технологического процесса за счет контроля и изменения технологических параметров, выдачи команд на исполнительные механизмы и визуального отображения данных о производственном процессе и состоянии технологического оборудования. В функции АСУ ТП входит предупреждение аварийных ситуаций, анализ контролируемых значений, стабилизация режимных параметров и технологических показателей. Автоматизация помогает в достижении основных целей политики предприятия в вопросах экономики и качества. АСУ ТП получила широкое распространение в таких отраслях, как: аграрная промышленность, нефтегазовый комплекс, машиностроение, электроэнергетика, горнодобывающий производственный комплекс, металлообработка, пищевая промышленность и др. Автоматизируются гидромеханические, массообменные, тепловые процессы; процессы очистки, фильтрации, переработки, разделения, измельчения, хранения, отгрузки, приемки, дозации, пуска и остановки, измерения и множество других. От состава АСУ ТП зависят потенциальные возможности системы, а также качество функционирования автоматизированного объекта. Назначение АСУ ТП: повышение эффективности работы оборудования, обеспечение удобства управления технологическими процессами, контроль и мониторинг технологических параметров, исключение рисков простоев, сбоев работы оборудования, исчезновение ошибок персонала в процессе управления. В состав автоматизированной системы входит не только совокупность технических средств и программного обеспечения. Работа АСУ ТП невозможна без таких компонентов, как: информационное, математическое, организационное, эргономическое и метрологическое обеспечение. Несмотря на то, что автоматизация освобождает человека от необходимости выполнять большинство функций контроля, стабилизации и управления, именно оперативный персонал (технологи, инженеры, диспетчеры, машинисты, операторы, аппаратчики) следит за надлежащей работой приборов и автоматических устройств и контролирует технологические параметры. К аппаратным средствам АСУ ТП относят: операторские станции и серверы системы, сети, счетчики, измерительные преобразователи, сигнализаторы, автоматизированная система диспетчерского управления, контроллеры, датчики, модули цифрового интерфейса, исполнительные механизмы. Программные средства – это SCADA-системы, системы сбора данных, системы оперативного диспетчерского управления, операционные системы реального времени, средства исполнения технологических программ, специальное программное обеспечение. АСУ ТП предназначена для решения сложных управленческих проблем, повышения гибкости управляемого процесса и качества управления производственным объектом. |