Гидравлика 18 мая. Вариант 2 Что такое вязкость жидкости, какие параметры используют для оценки вязкости, единицы её измерения Привести способы измерения и приборы для измерения вязкости. Описать принцип действия этих приборов

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

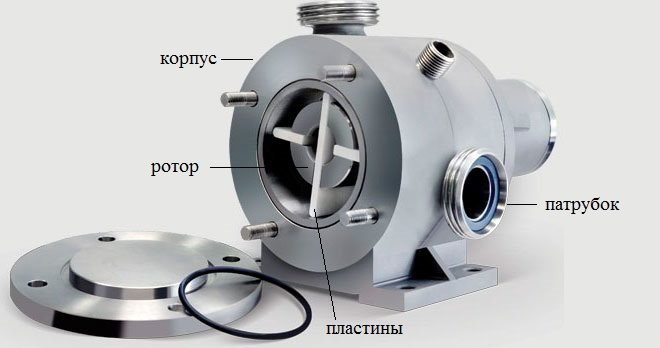

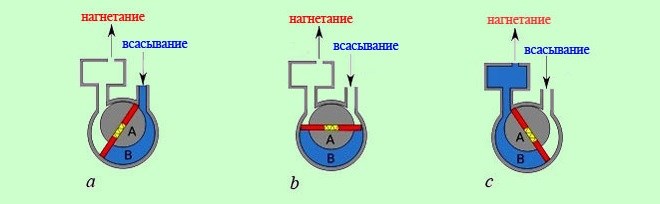

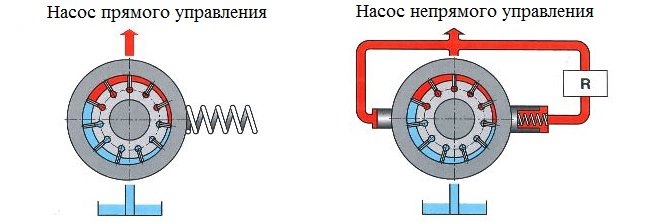

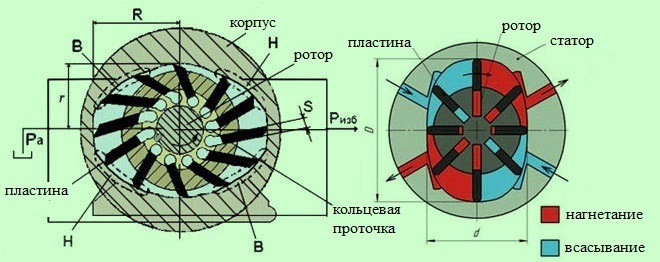

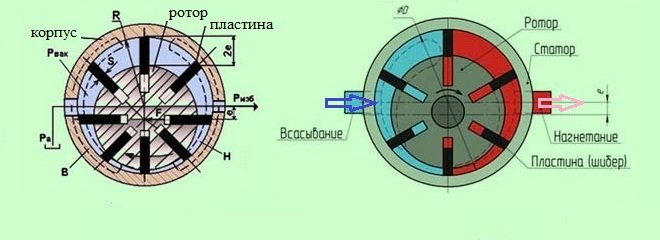

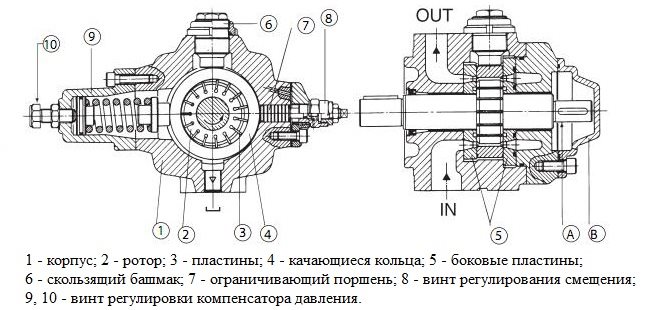

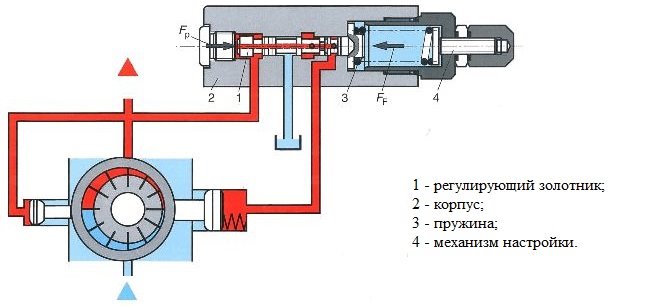

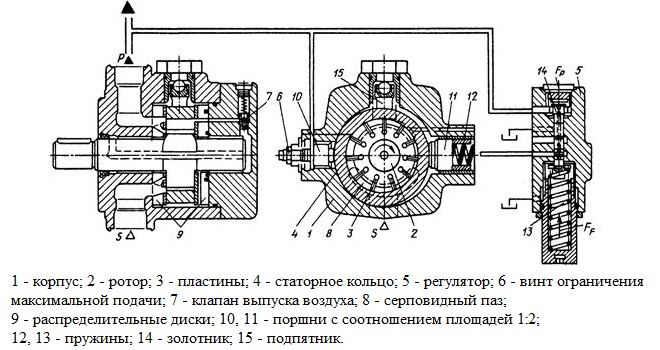

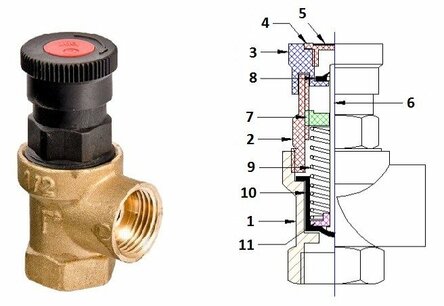

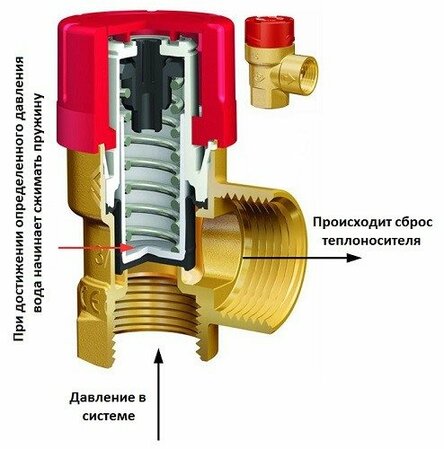

Вариант 2 1. Что такое вязкость жидкости, какие параметры используют для оценки вязкости, единицы её измерения? Привести способы измерения и приборы для измерения вязкости. Описать принцип действия этих приборов. Ответ: Вязкость – свойство газов и жидкостей оказывать сопротивление необратимому перемещению одной их части относительно другой при сдвиге, растяжении и других видах деформации. Вискозиметр – это прибор, предназначенный для определения вязкости. Динамическая (абсолютная) вязкость µ – сила, действующая на единичную площадь плоской поверхности, которая перемещается с единичной скоростью относительно другой плоской поверхности, находящейся от первой на единичном расстоянии. В международной системе единиц (СИ), динамическая вязкость измеряется в Паскаль - секундах [Па·с]. Существуют также внесистемные величины измерения динамической вязкости. Наиболее распространенная - пуаз [П] и ее производная сантипуаз [сП]. Также динамическая вязкость может измеряться в [дин·с/см²] и [кгс·с/м²] и производных от них единицах. Соотношение между единицами динамической вязкости: 1 Пуаз [П] = 1 дин·с/см² = 0,010197162 кгс·с/м² = 0,0000010197162 кгс·с/см² = 0,1 Па·с = 0,1 Н·с/м² 1 Сантипуаз [сП] = 0,0001010197162 кгс·с/м² = 0,01 П = 0,001 Па·с 1 Кгс·с/м² = 98,0665 П = 9806.65 сП = 9,80665 Па·с Кинематическая вязкость ν – отношение динамической вязкости µ к плотности жидкости ρ и определяется формулой: ν = µ / ρ, где µ - динамическая вязкость, Па·с, ρ - плотность жидкости, кг/м³. В международной системе единиц (СИ), кинематическая вязкость измеряется в квадратных метрах на секунду [м²/с]. Также широко используется внесистемная единица - cтокс [Ст] и ее производная - сантистокс [сСт]. Соотношение между единицами кинематической вязкости: 1 Ст = 0,0001 м²/с = 1 см²/с 1 сСт = 1 мм²/с = 0,000001 м²/с 1 м²/с = 10000 Ст = 1000000 сСт Классификация вискозиметров. По температуре исследуемой среды различают: высокотемпературные вискозиметры и вискозиметры, изготовленные из нетермостойких материалов. По свойствам исследуемой вязкой среды различают: универсальные вискозиметры и специальные (т.е. предназначенные для измерения вязкости сред с определёнными заранее известными свойствами, например, ньютоновских жидкостей). По методу вискозиметрии различают: капиллярные, вибрационные, ультразвуковые, ротационные, пузырьковые, вискозиметры с падающим шариком. По точности измерений различают: высокоточные вискозиметры и образцовые вискозиметры. По области применения различают: промышленные, лабораторные, медицинские вискозиметры. Есть и такой вид вискозиметра, как полевой, - вискозиметр примитивной конструкции. Основные методы вискозиметрии. 1. Капиллярный метод. Метод капиллярной вискозиметрии опирается на закон Пуазейля о вязкой жидкости, описывающий закономерности движения жидкости в капилляре. Закон Пуазейля заключается в измерении времени протекания определенного объема газа или жидкости через капилляры (трубки, имеющие круглое сечение) при заданном перепаде давления. Метод капиллярной вискозиметрии вполне можно отнести к высокоточному методу вискозиметрии в силу того, что относительная погрешность измерений составляет доли процента, в зависимости от подбора материалов вискозиметра и точности отсчёта времени, а также иных параметров, участвующих в методе капиллярного истечения. Капиллярные вискозиметры просты по конструкции, удобны в работе и надежны, так как не имеют вращающихся и трущихся частей. Они состоят из обогреваемого резервуара (вискозиметрической бомбы), на конце которого закрепляется капилляр, подвижного плунжера и системы задания, поддержания и измерения давления. Поскольку испытуемый материал находится сравнительно короткое время в деформированном состоянии (по мере его вытекания в капилляр поступают свежие порции полимера из загрузочного резервуара), то влияние термо- и механодеструкции на результаты испытания несущественно. Тепловой эффект при испытаниях невелик, так как выделяющееся тепло быстро отводится вместе с вытекающим материалом. Капилляры – основная измерительная деталь вискозиметра – доступны, могут быть выбраны желаемых размеров и формы, легко поддаются калибровке. Капиллярный вискозиметр представляет собой один или несколько резервуаров данного объёма с отходящими трубками малого круглого сечения, или капиллярами. Принцип действия капиллярного вискозиметра заключается в медленном истечении жидкости из резервуара через капилляр определенного сечения и длины под влиянием разности давлений. В автоматических капиллярных вискозиметрах жидкость поступает в капилляр от насоса постоянной производительности. Суть опыта при определении вязкости состоит в измерении времени протекания известного количества жидкости при известном перепаде давлений на концах капилляра. Дальнейшие расчёты ведутся на основании закона Пуазейля. Капиллярный вискозиметр за счёт простоты устройства и возможности получения точных значений вязкости нашёл широкое распространение в вискозиметрии жидкостей (масел, расплавов). Несмотря на кажущуюся хрупкость тонких капилляров, многие капиллярные вискозиметры являются высокотемпературными вискозиметрами. Однако в случае, если температура вязкой жидкости достаточно высока, возникает трудность в подборе материала вискозиметра, который может, как изменить форму (изменение диаметра капилляра вискозиметра недопустимо), так и вступить во взаимодействие с вязкой жидкостью, что плохо отразится на точности данных измерения вязкости. Относительная погрешность измерений при использовании капиллярного вискозиметра составляет 0,1-2,5%. 2. Вибрационный метод. Вибрационный метод вискозиметрии базируется на определении изменений параметров вынужденных колебаний тела правильной геометрической формы, называемого зондом вибрационного вискозиметра, при погружении его в исследуемую среду. Вязкость исследуемой среды определяется по значениям этих параметров, при этом обычно используется градуировочная кривая вискозиметра (для случая примитивного вибрационного вискозиметра; в целом, не теряя общности, этот принцип переносится и на более сложные приборы). Частотно-фазовый вариант вибрационного метода вискозиметрии используется для сильновязких жидкостей. В этом случае измеряется частота колебаний зонда вискозиметра, сначала не погруженного и затем погруженного в жидкость при сдвиге фаз. Для измерения вязкости менее вязких сред, например, металлических расплавов, наиболее подходящим является амплитудно-резонансный вариант вибрационного метода вискозиметрии. В этом случае добиваются того, чтобы амплитуда колебаний была максимальной (путём подбора частот колебаний). Поэтому измеряемым параметром, по которому определяется вязкость, становится амплитуда колебаний зонда вискозиметра. Вибрационный вискозиметр в самом простом случае представляет собой резервуар с вязкой жидкостью и некоторое тело (пластина, шар, цилиндр), называемое зондом вискозиметра, которое производит вынужденные колебания в вязкой среде. Сущность эксперимента заключается в определении изменений параметров вынужденных колебаний зонда вискозиметра при погружении его в вязкую среду. Руководствуясь теорией метода вибрационной вискозиметрии, по значениям этих параметров определяют вязкость среды. Вибрационный вискозиметр имеет значительно большую, по сравнению с ротационными вискозиметрами, чувствительность и также может быть применён для сред температурой до 2000°C в инертной атмосфере или вакууме при наличии как больших, так и сравнительно малых масс расплавов. В настоящее время для измерения динамической вязкости широко применяют электронные вибрационные вискозиметры, в которых зонд совершает вынужденные колебания под воздействием импульсов электромагнитного вибратора со встроенным датчиком амплитуды. Вибрационные высокотемпературные вискозиметры с электронным дистанционным управлением могут использоваться в условиях агрессивных средств. Относительная погрешность измерений при использовании вибрационного вискозиметра составляет ±0,5-1%. При работе расплавами в интервале 700-1900°C общая погрешность вискозиметра увеличивается и может составить ±3-5%. 3. Метод падающего шарика вискозиметрии. Метод падающего шарика вискозиметрии основан на законе Стокса, согласно которому вязкость можно определить по скорости, с которой падающий шарик проходит промежутки между метками на трубке. На основе метода создано множество моделей высокотемпературных вискозиметров, в которых измеряется вязкость расплавленных стекол и солей. Вискозиметр Гепплера относится к вискозиметрам с движущимся в исследуемой среде шариком. Действие вискозиметра Гепплера основано на законе Стокса о шарике, падающем в неограниченной вязкой среде. Вискозиметр представляет собою трубку, выполненную из прозрачного (или непрозрачного) материала, в которую помещается вязкая среда. Вязкость определяется по скорости прохождения падающим шариком промежутков между метками на трубке вискозиметра, исходя из формул метода падающего шарика вискозиметрии. При использовании вискозиметра Гепплера возникают трудности, связанные с непрозрачностью вязкой среды либо трубки вискозиметра. В этом случае сложно определить местонахождение шарика; с целью преодоления такого характера трудностей были сделаны попытки внедрения в шарик вискозиметра материалов, излучающих рентгеновские лучи. В настоящее время в вискозиметрах типа вискозиметров с падающим шариком применяется способ регистрации магнитных полей. Вискозиметр Гепплера и подобные ему вискозиметры используются для измерения вязкости различных сред и позволяют вести измерения с погрешностью в пределах 1-3%. Вискозиметр Гепплера, снабжённый термостатирующей баней, часто характеризуется как универсальный высокотемпературный вискозиметр. 4. Ротационный метод вискозиметрии. Ротационный метод вискозиметрии заключается в том, что исследуемая жидкость помещается в малый зазор между двумя телами, необходимый для сдвига исследуемой среды. Одно из тел на протяжении всего опыта остаётся неподвижным, другое, называемое ротором ротационного вискозиметра, совершает вращение с постоянной скоростью. Очевидно, что вращательное движение ротора вискозиметра передается к другой поверхности посредством движения вязкой среды. Теория ротационного метода вискозиметрии предполагает отсутствие проскальзывания жидкости у поверхностей тел, следовательно, момент вращения ротора ротационного вискозиметра, передаваемый от одной поверхности к другой, является мерой вязкости. Вискозиметр Брукфильда – высокоточный прибор для поточного измерения вязкости сред. Поточные промышленные вискозиметры Брукфильд используют в своём устройстве ротационный метод вискозиметрии и широко применяются на нефтяных и газовых скважинах, где необходим непрерывный контроль вязкости сред. Суть опыта при определении вязкости состоит в измерении крутящего момента при заданной угловой скорости или по угловой скорости при заданном крутящем моменте. Для этих целей вискозиметр ротационный снабжён динамометрическим устройством. Устройства, применяемые в вискозиметрах ротационных для измерения моментов и угловых скоростей, подразделяются на: механические и электрические. Дальнейшие расчёты ведутся на основании теории метода ротационной вискозиметрии. В настоящее время наиболее распространены вискозиметры электро-ротационные: внутренний цилиндр, погруженный в вязкую среду, приводится во вращение электродвигателем. Вращающийся с постоянной скоростью ротор вискозиметра при погружении в жидкость или расплав встречает сопротивление равномерному вращательному движению, на валу двигателя возникает тормозящий момент, прямопропорциональный вязкости среды, что вызывает соответствующее изменение электрических регистрируемых характеристик двигателя. Следует отметить важную особенность вискозиметров ротационных: выполненный из термостойких материалов вискозиметр ротационный может представлять собой высокотемпературный вискозиметр. Вискозиметры ротационные используются для измерения вязкости сред при температурах от -60°C (масла) до +2000°C (расплавы металлов и силикатов) и позволяют вести измерения с погрешностью в пределах ±3-5%. 5. Ультразвуковой метод вискозиметрии. Ультразвуковые вискозиметры могут быть использованы для непрерывного (автоматического) определения вязкости различных жидкостей в технологических потоках. Ультразвуковые вискозиметры обычно предназначаются для измерения динамической вязкости. Сущность метода ультразвуковой вискозиметрии заключается в том, что в исследуемую среду погружают пластинку из магнитострикционного материала, называемую зондом вискозиметра на которую намотана катушка, в которой возникают короткие импульсы тока длительностью порядка 20±10 мкс, приводящие к возникновению колебаний. В соответствии с законом сохранения, при колебаниях пластинки в катушке наводится ЭДС, которая убывает со скоростью, зависящей от вязкости среды. Затем, при падении ЭДС до определённого порогового значения, в катушку поступает новый импульс. Вискозиметр определяет вязкость среды по частоте следования импульсов. Вискозиметры, действие которых основано на ультразвуковом методе вискозиметрии, нельзя отнести к классу вискозиметров с широким диапазоном измерений. К классу высокотемпературных вискозиметров их также нельзя отнести в силу величины относительной погрешности, возникающей при высокотемпературной вискозиметрии и свойств материалов прибора. Ультразвуковыми вискозиметрами измеряют вязкость в диапазоне от 10-3 до 500 нс/м2. 2. Описать назначение, устройство, принцип действия, основные параметры для выбора, условное обозначение на гидравлических схемах шиберного насоса. Ответ: Для перекачивания сред, имеющих свойство становиться более вязкими и густыми при снижении температуры, оптимально подходит насос шиберный (или, как его еще называют, пластинчатый). Конструктивной особенностью шиберных насосов, что и позволяет им обеспечивать постоянную степень вязкости перекачиваемой среды, является наличие в их корпусе специальной рубашки. Теплоноситель, который подается извне и циркулирует во внутренних полостях такой рубашки, обогревает транспортируемую через насос среду, не давая ей загустеть.  Рисунок 1 – Шиберный насос для пищевой промышленности Насосы шиберного типа благодаря особенностям своей конструкции успешно используются для перекачивания рабочих сред различного типа: кашицеобразных, с содержанием абразивных частиц и нерастворимых примесей другого типа, клеевых смесей и смол. Насосные устройства данного типа отличаются повышенной мощностью всасывания, а также способностью работать с одинаковым усилием в двух направлениях. Особенности конструкции Конструкция шиберного насоса состоит из: корпуса с двумя патрубками (всасывающего и нагнетательного), который изготавливается из чугуна или стального сплава; приводного двигателя (как правило, асинхронного типа); вала с пластинами (ротора), который вращается внутри корпуса по эксцентриковой траектории (рабочие пластины располагаются в специальных пазах ротора, кроме того, на поверхности данного конструктивного элемента выполнены пазы, имеющие разные углы наклона в тех местах, где они выходят к граням вала).  Рисунок 2 – Основные части шиберного насоса Пластинчатые насосы делятся на две большие категории: устройства одинарного и двойного принципа действия. Их основное конструктивное различие заключается в форме поперечного сечения статора – элемента, внутри которого и вращается ротор. Принцип работы пластинчатых (или шиберных) насосов как одинарного, так и двойного действия можно описать следующим образом. При вращении ротора пластины, имеющие возможность свободно перемещаться в посадочных пазах в радиальном направлении, выдвигаются из них под действием центробежной силы. Торцевая часть выдвинутых пластин входит в плотное соприкосновение с внутренними стенками статора и начинает скользить по ним, перемещая перекачиваемую устройством среду.  Рисунок 3 – Принцип работы шиберного насоса В зависимости от схемы, по которой построено управление работой насоса шиберного типа, такое устройство может относиться к регулируемым насосам: прямого управления; непрямого.  Рисунок 4 – Схемы управления регулируемых шиберных насосов Пластинчатые гидромашины двойного или двукратного действия Основная особенность шиберного насоса двукратного действия состоит в том, что его статор в поперечном разрезе имеет овальную форму. Двигаясь по внутренней поверхности такого статора, каждый шибер ротора совершает два такта за один оборот вала. Работает пластинчатый насос двукратного действия по следующему алгоритму. Временные рабочие камеры (транспортируемая среда закачивается в них и затем вытесняется в нагнетательную магистраль) формируются такими элементами, как внешняя поверхность ротора, овальная внутренняя поверхность статора, две рядом расположенные пластины и боковые диски. При этом временные рабочие камеры наименьшего объема создаются в том месте внутренней полости шиберного насоса, где зазор между ротором и неподвижной частью двигателя минимальный. Высокая герметичность временных рабочих камер обеспечивается за счет того, что пластины, скользя своей торцевой частью по внутренней поверхности статора, плотно прижимаются к ней. После прохождения пластинами участка с минимальным зазором между ротором и статором объем временной рабочей камеры увеличивается. Это приводит к тому, что в ней резко снижается давление, а значит, создается область разрежения воздуха. При прохождении участка внутренней поверхности статора, где расположен боковой диск, прорези в котором соединены со всасывающей магистралью, происходит наполнение временной камеры перекачиваемой средой. Когда временная рабочая камера, уже наполненная перекачиваемой жидкостью, проходит следующий участок с минимальным зазором между ротором и статором, в ней увеличивается давление рабочей среды, что и способствует вытеснению последней в прорезь второго бокового диска, соединенную с нагнетательной магистралью. Таким образом, за счет овальной формы поперечного сечения статора весь вышеописанный процесс за один оборот вала ротора происходит два раза.  Рисунок 5 – Принцип работы пластинчатого насоса двухкратного действия На силу прижатия торцевой части рабочих пластин к внутренней поверхности статора при их скольжении по ней влияет давление перекачиваемой жидкости, оказываемое на заднюю поверхность таких элементов. Рассчитать усилие, с которым пластины в процессе скольжения прижимаются к внутренней поверхности статора, можно, если умножить давление жидкости, воздействующей на заднюю поверхность таких элементов, на площадь их торцевой части. При перекачивании под определенным давлением жидкостей, характеризующихся плохими смазывающими свойствами, могут возникать ситуации, когда между торцевой поверхностью пластин и внутренними стенками статора не будет формироваться тонкая пленка рабочей среды. Эксплуатация насоса пластинчатого типа в таких условиях способствует интенсивному износу его рабочих элементов. Если пластинчатый насос планируется использовать для перекачивания жидкости, которая поступает к всасывающему патрубку под давлением, превышающим 150 бар, то для решения таких задач выбирают модели насосных устройств, конструкция которых укомплектована двойными пластинами. Перекачиваемая жидкость в таких случаях подается через отверстие в задней торцевой части шиберного насоса и поступает в пространство между спаренными пластинами, что и позволяет компенсировать слишком большое давление жидкости, оказываемое на рабочие лопатки. Устройства одинарного действия Поперечное сечение ротора шиберных насосов, работающих по принципу одинарного действия, имеет цилиндрическую форму. Изменение объема временной рабочей камеры (это необходимое условие эффективной работы насосного оборудования пластинчатого типа) обеспечивается за счет того, что ротор относительно неподвижной части двигателя совершает вращательные движения по эксцентриковой траектории. Принцип работы шиберных насосов одинарного и двойного действия, несмотря на различия в их конструкции, один и тот же.  Рисунок 6 – Принцип действия шиберного насоса одинарного типа Гидромашины регулируемого типа В шиберных насосах регулируемого типа положение статорного кольца можно менять. Регулировка пространственного положения статора относительно вращающегося внутри него ротора, для выполнения которой в конструкции насоса имеется три винта, осуществляется следующим образом. При помощи винта ограничения подачи можно изменять эксцентриковую траекторию, по которой двигается ротор. Благодаря этому регулируется уровень подачи шиберного насоса. При помощи винта регулировки положения опоры можно изменять пространственное положение статора в вертикальной плоскости. От данного параметра зависят динамические характеристики насоса и уровень шума, который он издает при работе. Винт регулировки максимального давления позволяет контролировать данный параметр за счет изменения степени сжатия специальной пружины.  Рисунок 7 – Устройство шиберного насоса с регулируемым рабочим объёмом Принцип работы шиберного (пластинчатого) насоса регулируемого типа заключается в следующем. Давление перекачиваемой среды, зависящее от величины сопротивления жидкости в гидравлической системе, воздействует на внутренние стенки статора, а через них – на регулировочную пружину. Пока значение такого давления меньше, чем сила сопротивления пружины, статорное кольцо находится в эксцентриситете по отношению к ротору. По мере того как в гидравлической системе возрастает давление рабочей среды, увеличивается и степень ее воздействия на стенки неподвижной части двигателя и регулировочную пружину. В тот момент, когда давление жидкости превысит давление противодействия пружины, статорное кольцо начнет переходить из эксцентриситета в концентричное положение. При этом происходит уменьшение объема временных рабочих камер шиберного насоса, и, соответственно, снижается давление жидкости, которую он подает в нагнетательную магистраль. В ходе дальнейшего увеличения давления жидкости, поступающей во всасывающий патрубок, напор рабочей среды в нагнетательной магистрали может приблизиться к нулю (нулевой ход насоса). Однако даже в этой ситуации насос будет подавать перекачиваемую жидкость в нагнетательную магистраль, объем которой будет равен величине внутренних утечек устройства. Величина давления жидкости в подающей магистрали, при котором становится возможной вышеописанная ситуация, изменяется степенью сжатия регулировочной пружины.  Рисунок 8 – Принцип работы регулятора давления В оснащение регулируемых шиберных насосов, в которых предусмотрена опция нулевого хода, входит дренажная система. Через нее из зоны высокого давления рабочей камеры устройства отводятся все внутренние утечки. Наличие в конструкции шиберного насоса такой системы позволяет эффективно отводить тепло от трущихся элементов устройства, а также обеспечивает их смазку. Регулируемые пластинчатые насосы непрямого действия Сам принцип работы регулируемых шиберных насосов непрямого действия практически ничем не отличается от способа функционирования устройств с прямым управлением. Основное отличие заключается в типах используемых регулировочных механизмов. Если в шиберных насосах с прямой регулировкой таким механизмом является пружина или одновременно две пружины, то в регулируемых насосных устройствах непрямого типа для этих целей используются поршни, которые, находясь под определенным давлением, обеспечивают требуемое пространственное положение статора.  Рисунок 9 – Устройство регулируемого пластинчатого насоса непрямого действия В конструкции регулируемых насосов непрямого принципа действия, как правило, используются одновременно два поршня, диаметры которых соотносятся между собой в пропорции 2:1. Принцип работы шиберных (пластинчатых) насосов данного типа заключается в следующем. Предельный эксцентриситет статора в момент запуска шиберного насоса обеспечивает регулировочная пружина, которая своей обратной стороной воздействует на поршень большего диаметра. Давление жидкости, поступающей в насос по всасывающей магистрали, воздействует как на поршень меньшего диаметра, так и на большой поршень, для чего используется специальный регулятор. Пока значения давлений жидкости, воздействующей на оба поршня, равны, статор находится в точке максимально возможного эксцентриситета, что обеспечивается разностью диаметров поршней, с которыми он связан. При изменении давления в большую или меньшую сторону автоматически начинает меняться и положение статора относительно ротора шиберного насоса. 3. Дать основные характеристики предохранительных клапанов (назначение, устройство, принцип действия, способы применения, условное обозначение на схеме, основные параметры). Ответ: В процессе эксплуатации трубопроводов возникают ситуации, когда в системе возникает избыточное давление. В результате срабатывает сбросный предохранительный клапан, который надежно защищает оборудование от механических разрушений. Трубопроводная арматура эффективно обеспечивает выпуск избытка газообразной, жидкой или парообразной среды из рабочей системы. Устройства широко применяются за счет простоты конструкции, несложного монтажа и обслуживания, разнообразия видов, габаритов и конструктивного исполнения. Они незаменимы при работе газовых, водопроводных, паровых, отопительных и технологических сетях промышленного и бытового назначения. Назначение предохранительного клапана Предохранительная арматура для трубопроводов предназначена для эффективной защиты в автоматическом режиме оборудования от аварийных изменений различных рабочих параметров. Рычажно-грузовые и пружинные клапаны прямого действия предназначены для предохранения системы от аварийного превышения значений давления в трубопроводах с различными жидкими и газообразными агрессивными/неагрессивными средами. Температура рабочей среды составляет от -110°С до +600°С.  Рисунок 10 – Предохранительная аппаратура Типы клапана — «открытый» и «закрытый»  Рисунок 11 – Клапан открытого типа  Рисунок 12 – Клапан закрытого типа По способу сбрасывания рабочей среды предохранительные клапаны могут быть закрытыми или открытыми. Клапаны закрытого типа герметичны по отношению к окружающей среде. При срабатывании арматуры излишки жидкости или газа сбрасываются в отводящий трубопровод и не попадают в атмосферу. Клапан открытого типа негерметичен. Когда давление в системе превышает допустимую норму, он открывается и сбрасывает излишки рабочей среды в атмосферу. Предохранительные клапаны закрытого типа обычно используют в химической промышленности. Они устанавливаются в системах, по которым перемещаются жидкости или газы, представляющие опасность для окружающей среды. Клапаны открытого типа применяют, если при сбросе излишков рабочей среды атмосфера не загрязняется. Покупка клапана открытого типа позволяет сэкономить, так как он стоит примерно на 30% дешевле, чем клапан закрытого типа с такими же характеристиками. Конструктивные особенности арматуры В конструкцию предохранительных клапанов входит два основных компонента: запорный орган и задатчик. Запорный орган состоит из специального затвора и седла. В качестве задатчика используют рычажно-грузовой или пружинный механизм, который обеспечивает движение затвора. Типичный пружинный клапан прямого действия представляет собой запорную арматуру, состоящий из корпуса, затвора, седла, сильфона и специального винта для настройки силы прижатия золотника к седлу. В предохранительных клапанах давлению среды противодействует воздействие сжатой пружины. В зависимости от упругости пружинного механизма определяется рабочий диапазон режима настройки устройства. За счет надежной конструкции и простоты конструкции арматура применяется в различных инженерных системах и промышленных установках малой мощности. Основные виды предохранительных клапанов По принципу действия арматура бывает прямого и непрямого действия. В зависимости от конструкции и вида нагрузки на золотник трубопроводные предохранительные клапаны бывают: пружинная арматура; рычажно-грузовые клапаны; рычажно-пружинная предохранительная арматура; магнито-пружинные клапаны. Арматура применяется для систем с водогрейными котлами, нефтесодержащими резервуарами, технологическими емкостями и промышленными трубопроводами.  Рисунок 13 – Устройство и принцип работы пружинного предохранительного клапана На рынке предохранительной арматуры для котлов и систем отопления основную нишу занимают пружинные предохранительные клапана. Многие производители изготавливают модели самых разных диаметров и на различные диапазоны настройки. Основным назначением предохранительного клапана является защита трубопроводных систем и котлов от превышения давления. Достоинством данного оборудования является его работа в автоматическом режиме. При превышении настроечного давления теплоносителя клапан открывается и начинает сбрасывать излишки теплоносителя в отводной трубопровод. Когда давление опускается в рабочие пределы, то клапан автоматически закрывается и прекращает сброс теплоносителя. Устройство пружинного предохранительного клапана Предохранительный клапан пружинного типа представляет собой изготовленный из латуни или бронзы корпус, внутри которого находится предохранительный пружинный механизм. В основе данного механизма лежит стальная пружина, защищенная от внешнего воздействия пластиковым колпачком, который также выполняет функцию проверочной ручки. Проверочная ручка позволяет в случае необходимости в ручном режиме осуществить принудительное открытие клапана для проверки его работоспособности. Для надежной защиты пружинного механизма от попадания в него теплоносителя имеется мембрана, изготовленная из этилпропиленовой резины.  Рисунок 14 – Устройство пружинного предохранительного клапана Valtac VT 490: 1 — латунный корпус; 2 — пластиковая крышка корпуса; 3 — пластиковая проверочная ручка; 4 — пластиковая заглушка; 5 — алюминиевая шильда; 6 — латунный шток; 7 — нейлоновая втулка подстройки; 8 — стальной фиксатор штока; 9 — стальная пружина; 10 — каучуковая золотниковая обойма; 11 — пластиковый золотник Принцип работы пружинного предохранительного клапана В основе принципа работы предохранительного клапана лежит взаимное противодействие на затворе давления воды, стремящегося открыть клапан и усилия пружины, направленного на удержание затвора в закрытом положении. Предохранительный клапан будет закрыт до тех пор, пока давление воды на затворе не превысит усилие пружины. Необходимо отметить, что клапан начинает срабатывать уже при давлении примерно на 3% меньшем, чем настроечное. Если давление в системе продолжает расти, то это приводит к дальнейшему подъёму затвора (пропорционально давлению теплоносителя) и равномерному увеличению объёма сбрасываемой воды. Полное открытие предохранительного клапана наступает при давлении примерно 110-115% от настроечного (в зависимости от модели). После сброса излишков теплоносителя давление в системе начнёт снижаться и как только усилие пружины предохранительного клапана преодолеет статическое и динамическое давление вытекающей воды, затвор закроется. Полное закрытие предохранительного клапана наступит при снижении давления в системе до 80% от настроечного.  Рисунок 15 – Принцип работы пружинного клапана Предохранительная арматура имеет прочный корпус, конструкции которого обеспечивает высокий класс герметичности. Оптимальные варианты предохранительной арматуры представлены на этом сайте с основными техническими характеристиками. Клапаны пружинного типа используются в системах с давлением от 1,6 до 16 МПа при температуре в диапазоне -40°С до +425°С. Изделия обладают следующими преимуществами: простая конструкция; удобное присоединение при помощи фланцев; оперативное реагирование на малейшие изменения рабочих параметров системы; использование с разными средами: пар, воздух, газ, нефтепродукты, жидкость; компактные размеры. Для ограничения роста давления рабочей среды до аварийных значений для систем трубопроводов применяются предохранительные клапаны. Устройства нового поколения обладают высокой эффективностью, быстрой реакцией, простой конструкцией и надежностью. Оборудование нашло применение в системах под высоким давлением на жилых, промышленных, хозяйственных объектах. Предохранительные клапаны рычажного типа Рычажным клапаном называют устройство, в котором запорный орган герметизируется с помощью пружины или груза. Предназначение таких клапанов неизменно – сброс лишнего объема рабочей среды в случае чрезмерного повышения давления. Настраивают рычажный клапан так, чтобы при нормальных показателях давления, положение затвора всегда оставалось закрытым. Золотник клапана ощущает давления сразу двух сил – это могут быть груз или пружина, а также непосредственно рабочее вещество. Груз фиксируется на плече рычага и его вес передается на шток клапана. При заранее определенных параметрах давления, сила прижимания затвора к седлу должна быть выше, чем сила давления рабочей среды и, соответственно, клапан удерживается в закрытом положении. При повышении давления, в определенный момент прижимная сила становятся равнозначной ей и именно в этот момент клапан открывается. В период, когда клапан открыт, выполняется забор лишней рабочей среды, вследствие чего снижается давление в системе. После этого затвор опять прижимается к седлу и клапан закрывается. Подавляющее большинство рычажных клапанов выполнены в виде углового корпуса (угол расположения штуцеров составляет 90 градусов). Но бывают и такие конструкции, в которых штуцеры расположены на одной оси. Данный корпус называется проходным. Основным предназначением рычажных клапанов является защита от всевозможных аварийных ситуаций. В связи с этим данный вид арматуры считается особенно важным ответственным узлом. Как и любое другое изделие, рычажные клапаны должны соответствовать определенным требованиям: срабатывание при возникновении избыточного давления должно осуществляться быстро и без каких-либо осложнений, а при снижении его показателей до нормы, клапан обязан вернуться в закрытое положение; пропускная способность отдельно взятого клапана должна быть достаточной и равноценной количеству подаваемой рабочей среды. 4. Определить повышение давления (Δр), при котором начальный объём воды уменьшится на 1% (ΔV/V0 = 0,01), если βр = 4,85 × 10-10Па-1. Дано: ΔV/V0 = 0,01; βр = 4,85 × 10-10Па-1. Найти: Δр - ? Решение: Повышение объёма ΔV приведёт к повышению давления на Δp. В результате повышения давления жидкость будет сжиматься, компенсируя температурное расширение. Изменение объёма жидкости, при изменении давления характеризуется коэффициентом объёмного сжатия βp, который определяется выражением:  Тогда  Ответ:  5. Определить предельную высоту всасывания центробежного насоса производительностью Q без учета запаса на кавитацию при температуре воды 30 и 80°С и атмосферном давлении ратм. Диаметр всасывающей трубы d = 100 мм. Решение: Высота всасывания – это расстояние от уровня жидкости в колодце, до оси насоса. Для получения уравнения определения высоты всасывания, составим уравнение Бернулли для сечения, проходящего по поверхности колодца и сечения проходящего по всасывающему патрубку насоса.  После преобразования для данных условий уравнения Бернулли, можно получить формулу для определения высоты всасывания  где  атмосферное давление, мм.вд.ст; атмосферное давление, мм.вд.ст; давление паров воды при данной температуре; давление паров воды при данной температуре; плотность перекачиваемой жидкости; плотность перекачиваемой жидкости; ускорение свободного падения g=9,81 м/с; ускорение свободного падения g=9,81 м/с; скорость перекачивания жидкости. скорость перекачивания жидкости.1) температура воды 30°С  2) температура воды 80°С  |