|

|

СЭУ. Судовые энергетические установки КР 2 вариант 9. Вариант 9 Содержание

Вариант 9

Содержание

Задание № 1 3

Задание № 2 9

Задание № 3 13

Задание № 4 15

Задание № 5 19

Список использованных источников 20

Задание № 1

Задание:

Привести подробное описание процесса сгорания топлива в цилиндре дизеля. Написать формулы расчета количества воздуха для сгорания 1 кг топлива.

Ответ:

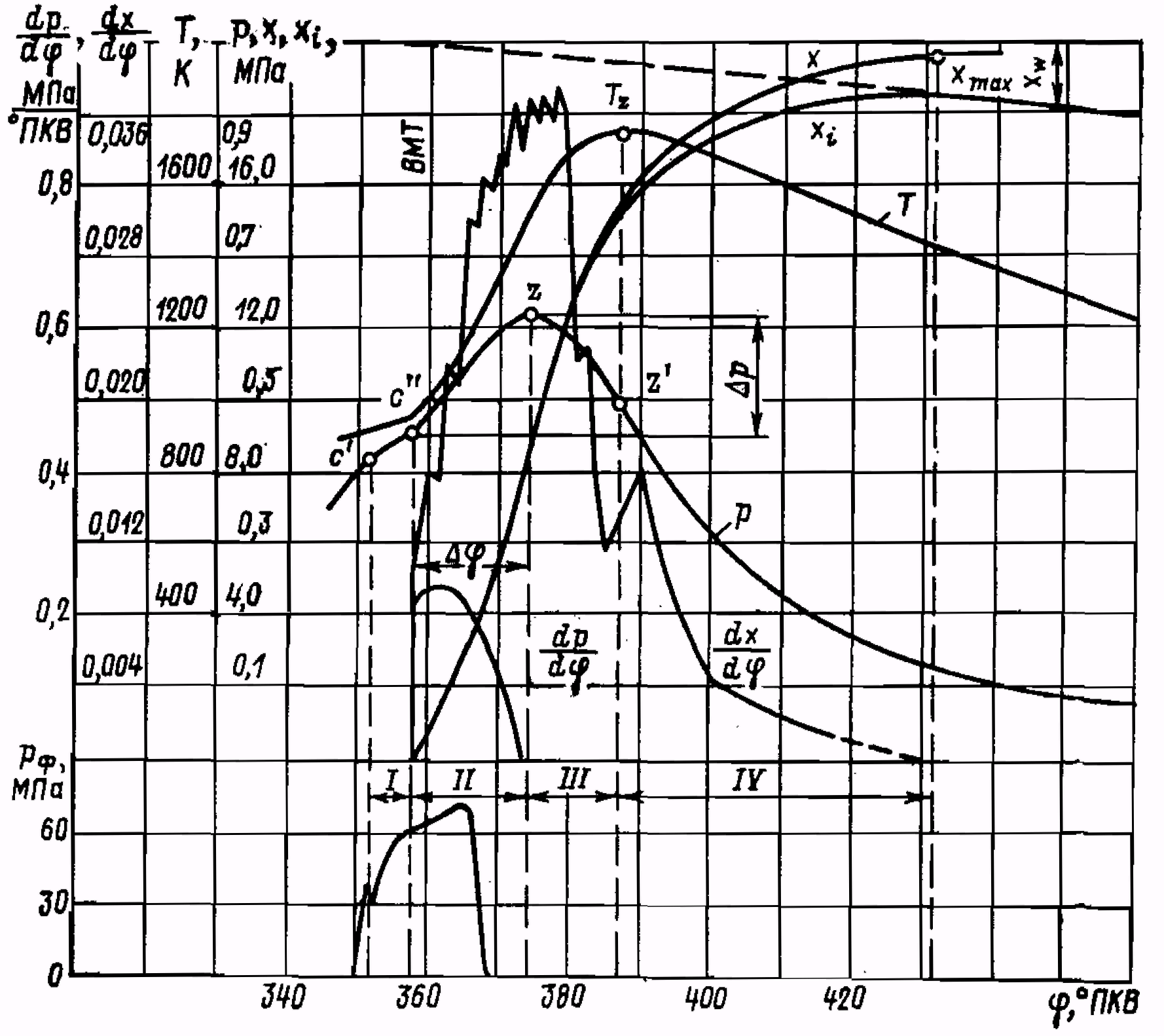

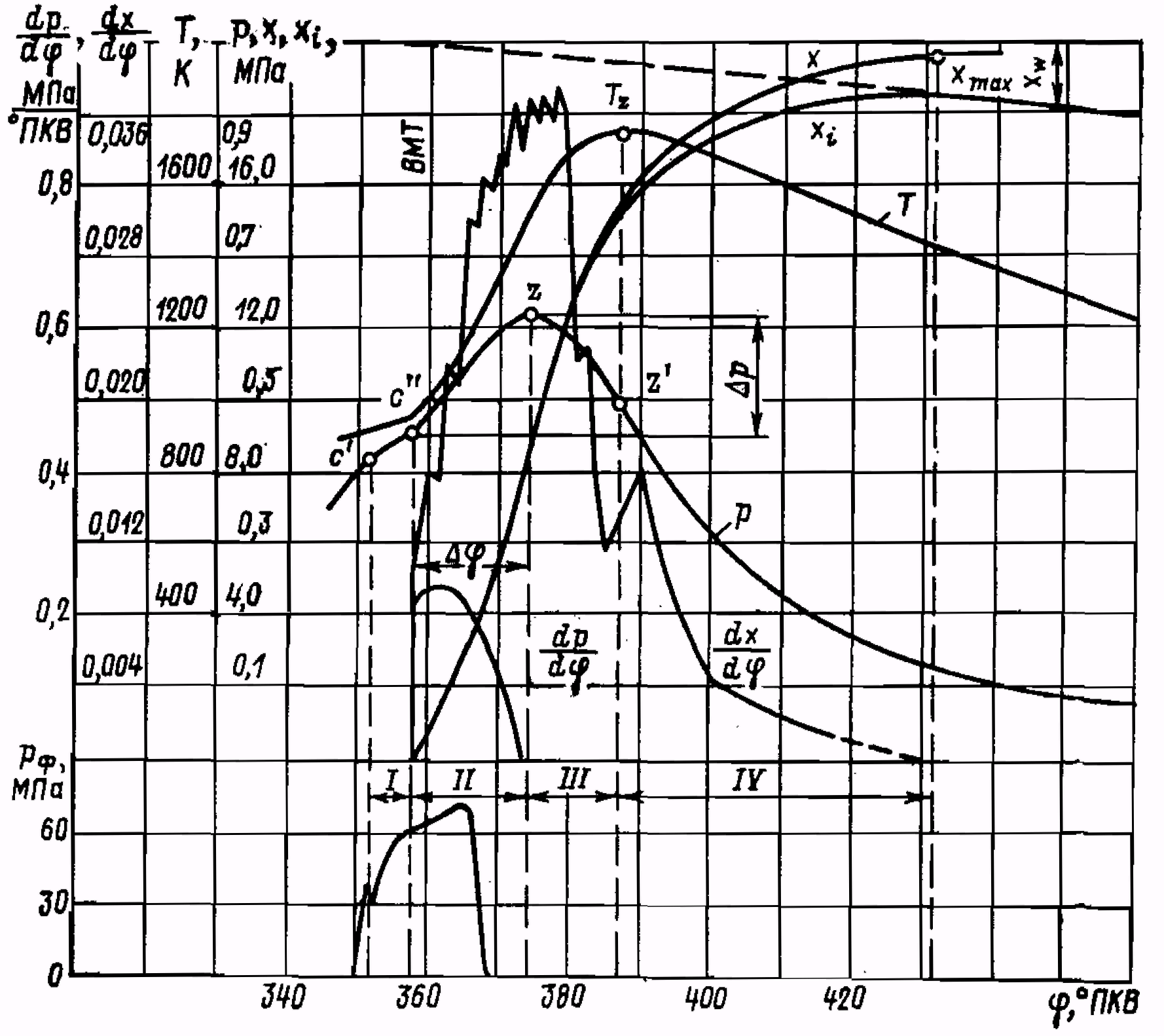

Сгорание топлива представляет собой процесс окисления паров топлива кислородом воздуха, сопровождающийся выделением теплоты. Процесс сгорания, по А. И. Толстову, условно разбивают на четыре фазы (рисунок 1): подготовительную (участок сс), воспламенение и начальное горение (участок сz), основное сгорание (участок zz) и догорание (после точки z).

Рисунок 1 – Процесс сгорания топлива в дизеле

Фаза I длится от момента начала впрыскивания топлива до момента начала его горения. Эта фаза характеризует подготовительный период топлива к сгоранию, называемый периодом задержки самовоспламенения. Его выражают в секундах или в градусах поворота коленчатого вала (i, °ПКВ), при этом i =6ni. Часто i выражают в миллисекундах (мс).

Продолжительность i составляет от 1 до 15 мс. В этот период в цилиндр впрыскивается 30...40 % цикловой подачи топлива (для ВОД 70...90%), которое поступает в среду сжатого (3,5...11 МПа) и нагретого (700...1100 К) воздуха, распыливается, нагревается и испаряется.

При соединении паров топлива с кислородом воздуха при высокой температуре происходят экзотермические реакции окисления с образованием промежуточных продуктов окисления повышенной активности. В начальной стадии реакции протекают медленно, характеризуются незначительным выделением теплоты, давление и температура в цилиндре практически не изменяются. Начальная стадия окисления сопровождается голубым свечением, называемым холодным пламенем. По мере увеличения количества химически более активных продуктов окисления возрастает и количество выделяемой теплоты, повышаются давление и температура. Выделяющаяся теплота ускоряет реакции окисления, в результате которых образуются высокотемпературные локальные очаги сгорания, приводящие к самовоспламенению смеси в объеме камеры сгорания (точка с). Чем меньше период задержки самовоспламенения, тем качественнее сгорание во второй фазе. При увеличении i в цилиндр поступает больше топлива, и это приводит к резкому нарастанию давления при его воспламенении.

Фаза II длится от момента начала воспламенения смеси до момента достижения максимального давления сгорания рz. Эта фаза характеризуется интенсивным сгоранием топлива, поступившего в первой фазе, и части топлива, поступившего во второй. При небольшой продолжительности второй фазы (5... 20 °ПКВ) выделяется 40...70 % теплоты, получаемой при сгорании цикловой подачи топлива.

Высокая интенсивность сгорания объясняется тем, что в подготовительном периоде образуется большое количество горючей смеси, способствующей распространению пламени в объеме камеры сгорания. Сгорание этой смеси приводит к быстрому росту температуры и давления газов в цилиндре.

Интенсивность сгорания за период второй фазы характеризуют скорости нарастания давления сгорания по углу поворота коленчатого вала: истинная w = dp/d и средняя wcp = dp/d. Истинную скорость w находят как максимальное отношение приращения давления газов в цилиндре к углу поворота коленчатого вала после проведения касательных в различных точках кривой давления. Среднюю скорость wcp определяют по конечным значениям давления и угла поворота коленчатого вала периода второй фазы, т. е. в точках с и z. Для МОД wср = 0,2... 0,3 МПа/°ПКВ, для СОД wср = 0,3...0,4 МПа/°ПКВ и для ВОД wср = 0,6...0,8 МПа/°ПКВ.

При скоростях сгорания, превышающих указанные пределы, работа двигателя становится жесткой, появляются стуки в цилиндре, увеличивается износ деталей ЦПГ, подшипников и др.

Фаза III длится от момента, соответствующего давлению pz до момента достижения максимальной температуры цикла Tmax. Подача топлива в цилиндр в зависимости от частоты вращения коленчатого вала обычно прекращается во второй или начале третьей фазы. Это способствует интенсивному сгоранию большей части топлива, поданного в конце впрыска в третьей фазе. В этой фазе сгорания выделяется 30...60 % теплоты от выделенной в цилиндре, что приводит к повышению температуры газа. Давление в этой фазе уменьшается, так как заметно увеличивается рабочий объем цилиндра при движении поршня к НМТ.

В фазе IV догорают топливо, несгоревшее в третьей фазе, и частицы топлива, поступившие в цилиндр в период подвпрыскивания, вызванного волнами давления в топливопроводе высокого давления. Наиболее заметно фаза догорания проявляется в высокооборотных двигателях при плохом качестве распиливания и использовании вязких и низкосортных топлив. Сгорание в четвертой фазе приводит к снижению экономичности двигателя, повышению температуры отработавших газов, росту температуры выпускных клапанов, коксованию сопл распылителей и т. д. Поэтому для двигателей эта фаза нежелательна. Окончание фазы догорания определяют по кривым тепловыделения.

Качественную и количественную стороны процесса сгорания топлива оценивают по характеристикам, позволяющим проследить выделение и использование теплоты в этом процессе. К ним относятся:

характеристика выделения теплоты

где Qx() – количество теплоты, выделенной в цилиндре к рассматриваемому моменту процесса сгорания;

характеристика использования теплоты Qi(), которая затрачена на повышение внутренней энергии рабочего тела и совершение механической работы,

относительное количество теплоты Qw(), переданной в стенки цилиндра,

относительная скорость использования теплоты

Характеристики процесса сгорания определяют при обработке экспериментальных индикаторных диаграмм. Для дизелей, пренебрегая потерями на диссоциацию и недогорание топлива, можно записать

х = xi+ xw.

Условно принимают, что процесс сгорания заканчивается при х = 0,98...0,99.

Первая фаза оказывает решающее влияние на весь процесс сгорания топлива. Чем больше i, тем большая часть цикловой подачи топлива поступает в цилиндр до момента начала воспламенения. Следовательно, I для дизелей — наиболее важный показатель, от которого зависят характер выделения теплоты в цилиндре, скорость нарастания давления, динамические нагрузки на подшипники коленчатого вала и др.

Продолжительность периода задержки самовоспламенения определяется химическим и фракционным составом топлива, его физическими свойствами, температурой и давлением газа в цилиндре, интенсивностью смешения топлива с воздухом и другими факторами. Изменением указанных параметров стремятся уменьшить период задержки самовоспламенения, что обеспечивает более плавное нарастание давления в процессе сгорания.

Наибольшее влияние на самовоспламенение топлива, т. е. на период i, оказывает его цетановое число: чем оно выше, тем обычно меньше i. Однако в МОД на номинальных режимах при сжигании дизельного топлива (ЦЧ = 50...60) и мазута (ЦЧ да 30...35) период i практически одинаков. На частичных нагрузках i меньше при сжигании дизельного топлива.

Температура идавление среды, в которую впрыскивается топливо, существенно влияют на скорость физико-химических процессов подготовки топлива к сгоранию, а следовательно, и на период задержки самовоспламенения. С повышением давления и температуры среды период задержки самовоспламенения уменьшается.

Температура деталей ЦПГ и вихревое отношение также оказывают значительное влияние на i. С ростом этих показателей период задержки самовоспламенения уменьшается, что связано в основном с повышением скорости испарения распыленного топлива.

Теоретическое количество воздуха, необходимое для полного сгорания 1 кг топлива равно:

где 0,21 – объемная (молярная) доля кислорода воздухе;

С, Н, S, O – массовые доли углерода, водорода, серы и кислорода в топливе, соответственно, %.

Действительная масса воздуха, поступающая в цилиндр двигателя равна:

L = L, кмоль/кг,

где – коэффициент избытка воздуха.

Теоретически необходимая масса воздуха для сгорания 1 кг топлива:

G0 = вL0, кг/кг,

где в = 28,97 кг/кмоль – молярная масса воздуха.

Действительная масса воздуха, поступающего в цилиндр двигателя

G = вL, кг/кг.

Задание № 2

Задание:

Начертить схему сил, действующих в кривошинно-шатунном механизме, написать их алгебраическое выражение и указать действие, которое производят эти силы.

Ответ:

В судовых ДВС возвратно-поступательное движение поршня преобразуется во вращательное движение коленчатого вала при помощи кривошипно-шатунного механизма. Силы, действующие в этом механизме, можно подразделить на четыре группы.

1. Силы от давления газов на днище поршня, мгновенное значение которых

Pг = ргF, H,

где рг – давление газа в цилиндре двигателя в данный момент времени, Па; F=0,25D2 – площадь днища, м2; D – диаметр цилиндра, м.

Давление газов изменяется за цикл в широких пределах, от ра до pz, в зависимости от положения поршня и угла поворота кривошипа. Период изменения давлений для четырехтактных двигателей 720° п. к. в., а для двухтактных 360° п. к. в.

2. Силы тяжести поступательно движущихся частей Рв. Считают, что у тронковых двигателей в поступательном движении участвуют поршень и 0,4 массы шатуна, а у крейцкопфных, кроме того, шток, крейцкопф и ползун. Сила тяжести подвижных частей тронковых быстроходных двигателей мала по сравнению с другими силами, поэтому ее обычно не учитывают. Однако в крейцкопфных двигателях ею пренебрегать не следует. В любом случае сила тяжести постоянна по величине и направлена вниз. Ее определяют по опытным данным или по чертежам двигателя.

3. Силы трения, которые не поддаются точному теоретическому подсчету и включаются в механические потери двигателя.

4. Силы инерции подвижных частей, величина которых в общем случае равна

Pи = –Ма, Н,

где М – масса поступательно движущихся частей, кг; а – ускорение движущихся частей, м/с2.

Знак минус указывает, что направление сил инерции всегда противоположно направлению ускорения.

Из технической механики известно, что для центрального кривошипно-шатунного механизма (у которого ось цилиндра пересекает ось коленчатого вала) ускорение поршня определяется приближенным выражением:

а = Rw2(cos + cos 2), м/с2,

где R – радиус кривошипа, м; w = n/30 – угловая скорость, рад/с, n – расчетная частота вращения, об/мин) ; = R / L (L – длина шатуна, м); – угол поворота кривошипа, отсчитываемый от ВМТ. В этом случае выражение для сил инерции поступательно движущихся частей принимает окончательный вид

Pи = –МRw2(cos + cos 2).

Из этого уравнения следует, что силы инерции поступательно движущихся частей изменяются как по величине, так и по направлению в зависимости от угла , причем эти изменения будут периодическими.

Из механики известно, что сила инерции достигает наибольшего значения там, где скорость становится равной нулю и меняет свой знак. Такими положениями для кривошипно-шатунного механизма должны быть мертвые точки.

В ВМТ, при = 0°, силы инерции равны:

Pи = –МRw2(1 + ).

В НМТ, при = 180°, силы инерции равны:

Pи = МRw2(1 – ).

Как видно, в ВМТ силы инерции подвижных частей имеют отрицательное и наибольшее абсолютное значение, а в НМТ они положительны и принимают несколько меньшее значение, если иметь в виду, что =1/3,5…1/5.

Кроме поступательно движущихся частей в двигателе есть вращательно движущиеся части, к которым относится неуравновешенная часть кривошипа и вращающаяся часть шатуна (условно 60% Gш). Массы этих частей считаются сосредоточенными на оси шейки кривошипа. Так как центростремительное ускорение в этой точке

ац = Rw2, м/с2,

то сила инерции вращающихся частей

Рц = –МцRw2, Н,

где Мц – масса вращающихся частей, кг.

Знак минус указывает, что эта сила направлена от центра вращения по радиусу кривошипа.

Таким образом, в кривошипно-шатун-ном механизме работающего двигателя в любой промежуток времени действуют силы от давления газов, силы тяжести и силы инерции поступательно движущихся частей, алгебраическая сумма которых выразится равнодействующей Рд, называемой движущей силой

Рд = ±Рг ± Рв ± Ри.

Все эти силы, в том числе и движущая, считаются положительными (знак +), если они способствуют движению поршня, и наоборот.

Движущая сила действует по оси цилиндра, а точка ее приложения находится на оси головного соединения. Разложим равнодействующую Рд по правилам механики (рисунок 2) на две составляющие – Рш, направленную по оси шатуна, и Рн, направленную перпендикулярно оси цилиндра. Условимся, что угол поворота кривошипа имеет некоторое мгновенное значение , а между осями цилиндра и шатуна образуется угол . Сила Рн = Рдtg , называемая нормальной силой, на плече Н создает так называемый опрокидывающий момент, равный РнН и направленный против часовой стрелки.

Практически сила Рн, прижимая поршень поочередно к противоположным стенкам цилиндра, вызывает износ цилиндро-поршневой группы в этой плоскости (износ на эллипс).

Рисунок 2 – Схема сил, действующих в КШМ

В крейцкопфных двигателях сила Рн имеет большое значение и передается ползунами крейцкопфа на параллели, что облегчает условия работы цилиндропоршневой группы. Именно этими обстоятельствами объясняется крейцкопфное исполнение двигателей при цилиндровой мощности более 300 кВт.

Сила, действующая по оси шатуна,

Перенося эту силу на ось шейки кривошипа, разложим ее по двум направлениям – по радиусу кривошипа и по касательной к окружности, описываемой центром шейки кривошипа вала. Радиальная сила Pр прижимает вал к вкладышам рамовых подшипников. Ее величина определяется выражением

Касательная (тангенциальная) сила Рк

Эта сила на плече, равном радиусу кривошипа R, создает вращающий момент

Мвр = РкR.

Для данного двигателя радиус кривошипа является постоянной величиной и, следовательно, значение вращающего момента полностью зависит от касательной силы.

Задание № 3

Задание:

В соответствии с данными таблицы 1 определить эффективную мощность. Эффективный КПД судового дизеля.

Таблица 1

Номер варианта

|

Марка СД по

ГОСТу 10150-88

|

Среднее ин-дикаторное давление Pi МПа

|

Частота вра-щения коленчатого вала nоб/с

|

Механи-ческий КПД дизеля (ηm)

|

Эффективный удельный расход топлива

geкВТ-час

|

9

|

8 ДРН 48/72

|

0,93

|

3,55

|

0,87

|

211

|

Примечание: Низшая теплотворная способность топлива для всех вариантов равна

Hu= 42000 КДЖ/кг топлива.

Ответ:

Эффективный КПД двигателя:

где Qн = 42000 кДж/кг – низшая теплотворная способность топлива.

Среднее эффективное давление двигателя:

ре = рiм = 0,930,87= 0,809 МПа =809 кПа

Cm = 2Sn = 20,723,55 = 5,11 м/с

где D = 48 см = 0,48 м – диаметр цилиндра (из марки дизеля);

S = 72см = 0,72 м – ход поршня (из марки дизеля).

Ne = 393PiD2Cmiz = 3930,8090,4825,110,58 =1498 кВт

где i =8 – число цилиндров (из марки дизеля);

z = 0,5 – коэффициент тактности для двухтактного дизеля.

Ответ: е = 0,406; Ne = 1498 кВт

Задание № 4

Задание:

В соответствии с данными таблицы 2 произвести построение диаграммы кривой сил инерции по методу Толле.

Таблица 2

Номер вари-анта

|

Марка двигателя

|

Диаметр цилиндра, см

|

Ход поршня, см

|

Частота враще-ния, об/с

|

Масса поступательно движущихся частей, mn= кг/м2

|

Отношение радиуса кривошипа к длине шатуна,

λ = R/L

|

Va

|

Рабочий объем цилиндра, Vs

|

9

|

KZ 70/120C

|

70

|

120

|

2.17

|

7000

|

1/4

|

200

|

227

|

Ответ:

Определяем силы инерции в верхней мертвой точке (ВМТ):

Pи = –mпRw2(cos + cos 2) = –70000,613,622(cos 00 + 0,238cos(200)) = – 0,964106Па = –964 кПа,

где w = 2n = 23,142,17 = 13,62 рад/с – угловая скорость двигателя;

R = 0,5S = 0,51,2 = 0,6 м – радиус кривошипа двигателя;

= 00 – угол поворота кривошипа в ВМТ.

Определяем силы инерции в нижней мертвой точке (НМТ):

Pи= –mпRw2(cos + cos2)=–70000,613,622 (cos 1800 + 0,238cos(21800)) = 0,593106Па =593 кПа,

где = 1800 – угол поворота кривошипа в НМТ.

Определяем вспомогательную величину для построения диаграммы

Ри = 3mпRw2 = 370000,613,6220,238 =5,56105 Па = 556,0 кПа.

Строим диаграмму кривой сил инерции по методу Толле. Отметим точки А и Б (ВМТ и НМТ), расстояние между которыми в выбранном масштабе ms равно ходу поршня S (рисунок 3).

На перпендикулярах в точках А и В, восстановленных к отрезку АВ откладываем в выбранном масштабе mр рассчитанные силы инерции Ри. Получаем точки C и D. Прямая, соединяющая точки C и D, пересекает AB в точке E.

Рисунок 3 – Диаграмма сил инерции

На перпендикуляре к отрезку АВ в точке Е откладываем вниз отрезок ЕF, равный вспомогательной силе Ри. Отрезки CF и FD делим на равное количество частей, и точки деления нумеруем 1, 2, 3, 4, 5 и 1, 2, 3, 4, 5 соответственно. Соединив одноименные точки отрезками прямых, проводим к полученному семейству прямых огибающую, которая и дает искомую зависимость Pи = f(S).

Для установления соответствия между углами поворота кривошипа и силами инерции Ри, gод диаграммой Толле строим бицентровую диаграмму Брикса.

Из точки О проводим в масштабе дугу радиуса R, а из центра дуги О откладываем в масштабе поправку Брикса ОО:

ОО = 0,5R = 0,50,30,238 = 0,0357 м.

Из центра О проводим лучи с шагом 300. Из точек пересечения лучей с дугой проводим вертикальные отрезки до пересечения с кривой сил инерции. Полученные точки определяют силы инерции при 300, 600 и т.д. углов поворота коленчатого вала.

Задание № 5

Задание:

После снятия индикаторной диаграммы с работающего двигателя с помощью механического индикатора или иным путем, в соответствии с данными таблицы 3, произвести расчет и определить индикаторную и эффективную мощность двигателя.

Таблица 3

Номер вари-анта

|

Марка двигателя

|

Диа-метр цилиндра, см

|

Ход поршня, см

|

Частота вращения, об/с

|

Площадь инд. диагр., Fg=mm2

|

Число цилиндров,

Z

|

Масштаб диагр. мм/м По

|

Полный объем цил., Vce = мм

|

Степень сжатия, ɛ

|

Отношение высоты окна к ходу поршня,

|

9

|

KZ 70/120C

|

70

|

120

|

2.17

|

3965

|

6

|

25.21

|

200

|

11.1

|

Ψ = 0.2

|

Ответ:

Индикаторная мощность дизеля:

Ni = 393PiD2Cmiz = 3930,690,725,20,56 = 2073 кВт

где Cm = 2Sn = 21,22,17 = 5,2 м/с

0,69 МПа 0,69 МПа

Vs = Va-Vc = 200-18,0 = 182 мм

Vc = Va/ɛ = 200/11,1 = 18,0 мм

Эффективная мощность дизеля

Ne = Niм = 20730,85 = 1762 кВт

где м = 0,83…0,87 – механический КПД 4-ех тактного дизеля с наддувом.

Ответ: Ni = 2073 кВт; Ne = 1762 кВт

Список использованных источников

Касперович В.К. Судовые дизельные энергетические установки. Методическое пособие к курсовому проектированию. Калининградский морской колледж, 2000.

Куприянов В.Ф. Теория судовых двигателей внутреннего сгорания, М., Транспорт, 1965.

Вешкельский С.А. Справочник судового дизелиста. Вопросы и ответы, Л., Судостроение, 1990.

Танатар Д.Б. Судовые дизели. Теория рабочего процесса, Л., Морской транспорт, 1962.

Соловьев Е.М. Пособие механика крупнотоннажного промыслового судна. М., Агропромиздат, 1989.

Овсяников М.К. Петухов В.А. Судовые дизельные установки. Справочник, Л., Судостроение, 1986.

Справочник судового механика (под редакцией Грицая Л.Л.) М., Транспорт, 1974.

Маренков М.А. Обнаружение и устранение дефектов судовых дизелей, М., Транспорт, 1975.

Ваншейдт В.А. Судовые двигатели внутреннего сгорания. Л., Судостроение, 1977.

|

|

|

Скачать 0.54 Mb.

Скачать 0.54 Mb.

0,69 МПа

0,69 МПа