Курсовая. Козлов Сергей ННТК-ЗИ 18.1. Вариант Вопрос Парафиновые, нафтеновые и ароматические углеводороды. Парафиновые углеводороды

Скачать 2.13 Mb. Скачать 2.13 Mb.

|

|

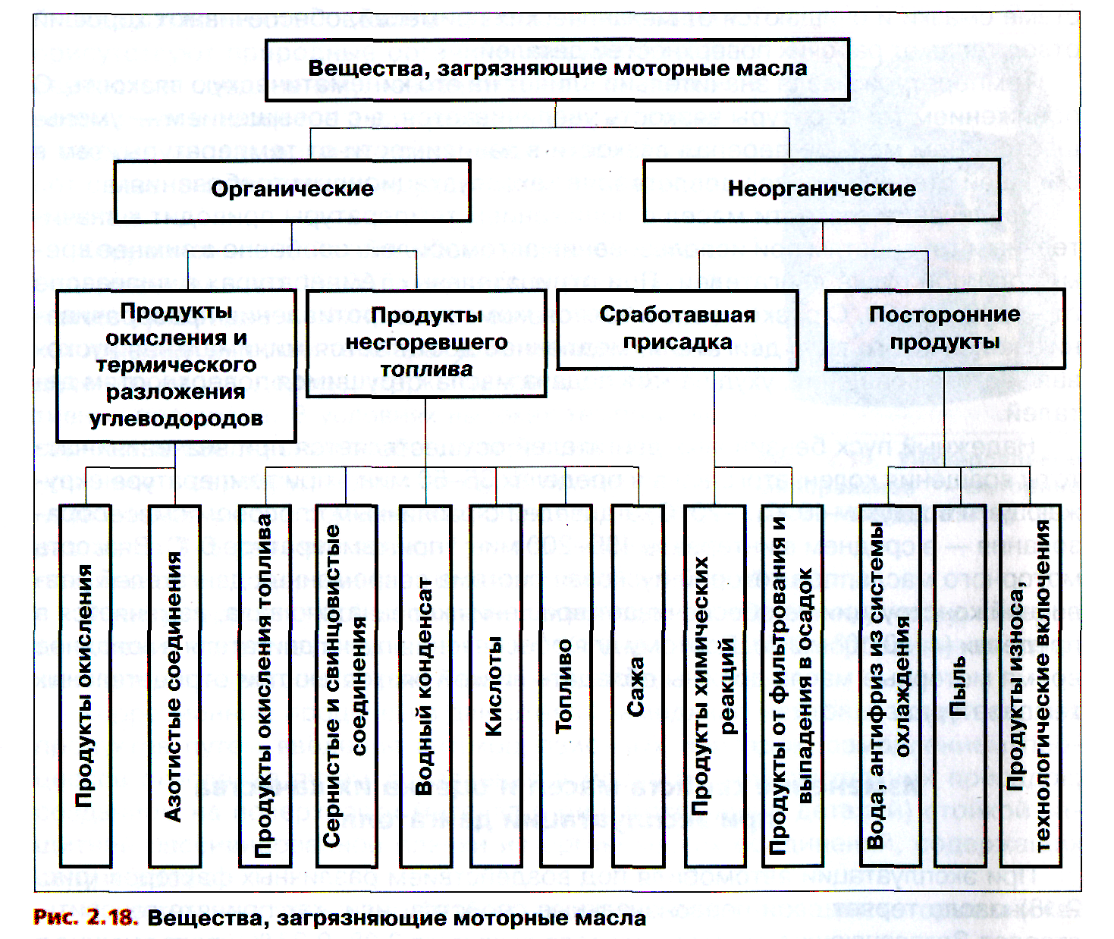

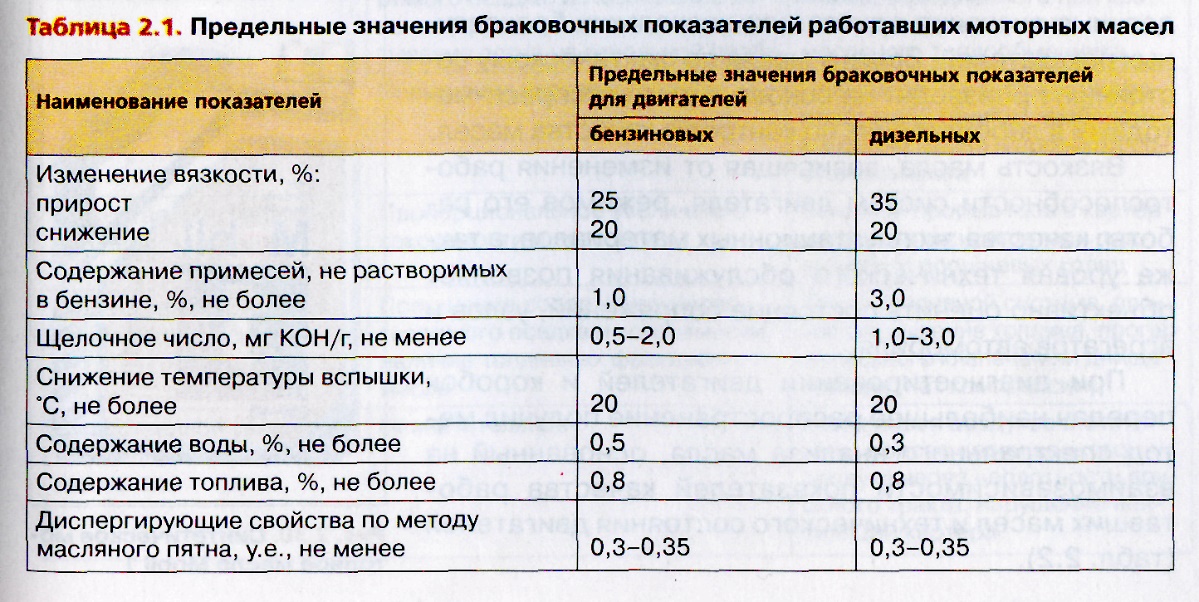

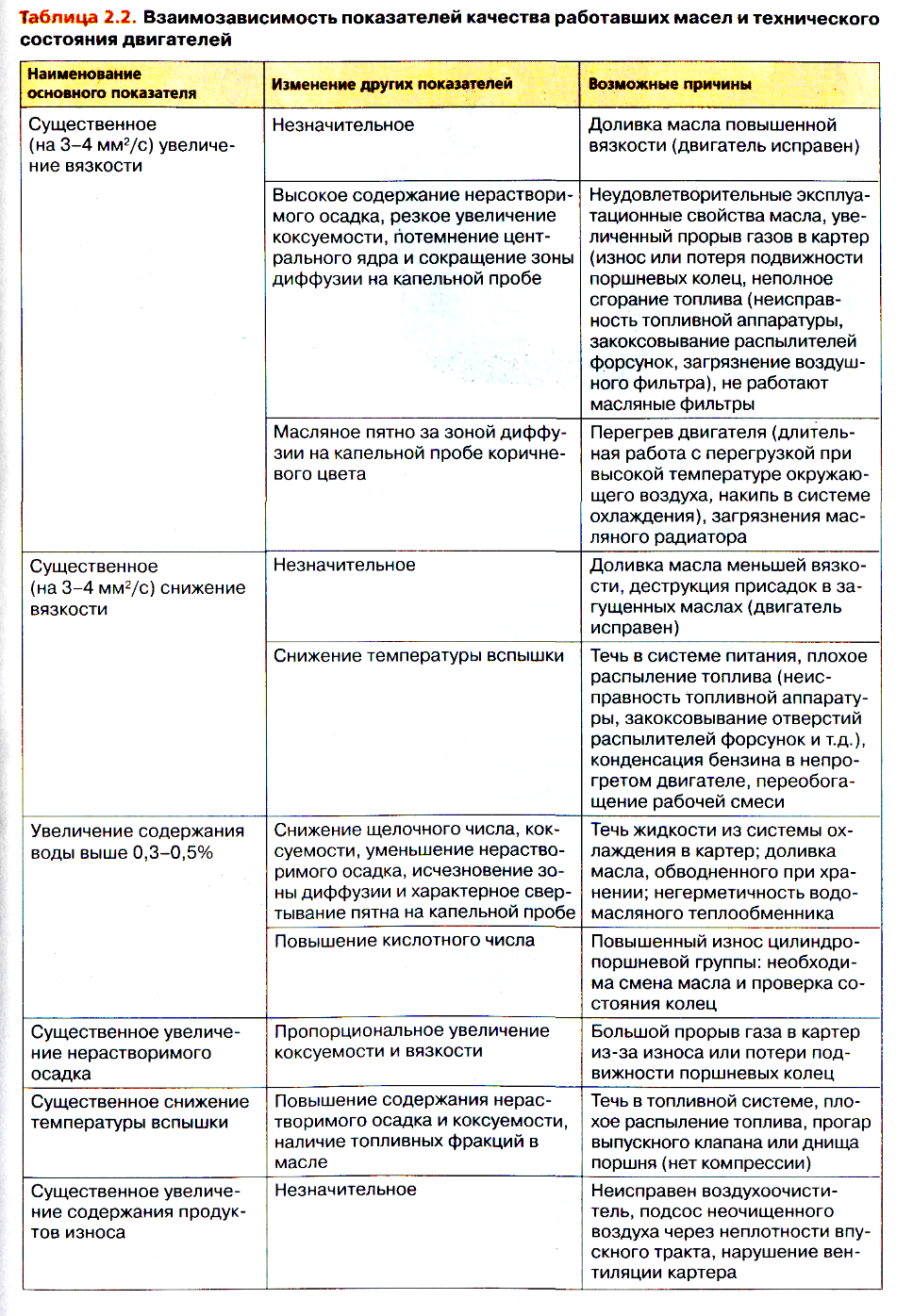

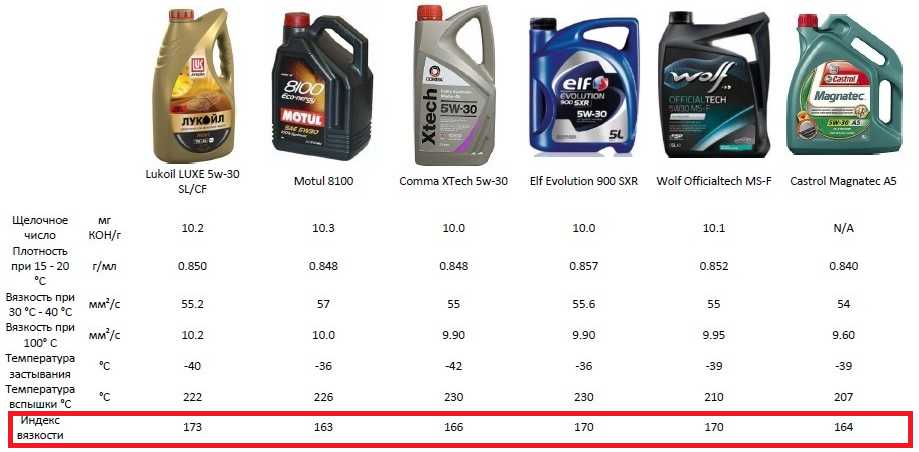

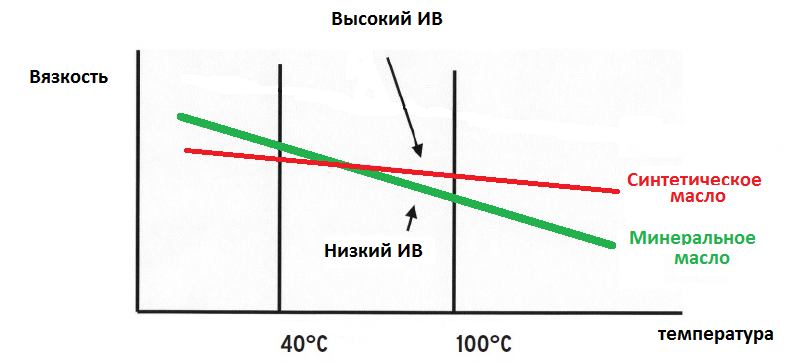

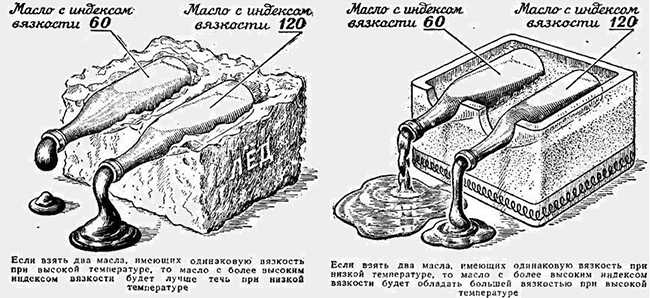

Работу выполнил: Козлов Сергей, студент учебной группы НТТК ЗИ 18/1 Вариант 5. Вопрос 2. Парафиновые, нафтеновые и ароматические углеводороды. Парафиновые углеводороды: Содержание парафиновых углеводородов в нефти зависит от происхождения. В нефти содержание парафинов колеблется от долей процентов до 20 % (нефти Жетыбайского месторождения), нефти Поволжья содержат 2–5 % парафина. Из нефти выделены все алканы нормального строения, вплоть до С33Н68. С5 – C16 – жидкости, С17 и более – твердые вещества. При осуществлении технологического процесса следует учитывать склонность их при определенных условиях к образованию ассоциатов. Межмолекулярные взаимодействия высокомолекулярных (ВМ) алканов обусловлены водородными связями типа С-Н …С с энергией 2-4 кДж/моль и дисперсионными силами. С понижением температуры число молекул углеводородов в парафиновом ассоциате возрастает, т.к. парафиновая цепь из зигзагообразной формы переходит в распрямленную, линейную и в этом состоянии молекулы ВМ парафинов являются склонными к межмолекулярному взаимодействию (ММВ) и образуют надмолекулярные структуры. Температура начала образования ассоциата повышается с увеличением молекулярной массы углеводородов: Н-пентан - -60С; Н-гексадекан - +80С. Число молекул углеводорода в ассоциате тем больше, чем ниже температура: Н-гексадекан при 20С – 3 молекулы. Н-октан при -50С – 31 молекула. Это объясняется ослаблением теплового движения молекул углеводородов с понижением температуры и усилением энергии ММВ алканов с ростом длины цепи. Интенсивность ММВ алканов существенно ниже по сравнению с углеводородами других классов, присутствующими в нефтяных системах. Парафиновые надмолекулярные структуры могут существовать в нефтяной системе только в области низких температур и полностью дезагрегируются при повышении температуры. Склонность к ассоциации ВМ парафиновых углеводородов определяется: длиной цепей; наличием в них разветвлений; концентрацией парафина и других ВМ углеводородов и их соотношением; растворимостью парафиновых углеводородов; температурой системы и др. факторами. Нафтеновые углеводороды: Нафтеновые углеводороды в нефтях присутствуют в основном в виде углеводородов гибридного строения. Структурными звеньями гибридных углеводородов, кроме 5- и 6-членных колец, являются парафиновые цепи и ароматические циклы. Нафтены могут преобладать над другими классами углеводородов в нефти. Содержание их колеблется от 25 до 75 % масс. Наибольшей устойчивостью обладают 5- и 6-членные циклы: циклопентан, циклогексан, метилциклогексан, этилциклогексан. Они и преобладают в нефтяной системе. Циклоалканы могут быть бициклическими: С8-С12, это жидкости, и полициклическими: С13 и более, это твердые вещества. В отличие от парафиновых углеводородов с тем же числом атомов углерода циклоалканы находятся в ассоциированном состоянии при более высокой температуре. Число молекул в ассоциате от 2 до 4-5 в зависимости от температуры и строения. Ароматические углеводороды: В большинстве случаев арены по содержанию в нефти уступают алканам и циклоалканам. Арены представлены в нефтях различными гомологическими рядами: моноциклические углеводороды ряда бензола; бициклические - ряда нафталина; три- и тетра - циклические углеводороды. Наиболее длинные боковые парафиновые цепи имеют моноциклические ароматические углеводороды: число углеродных атомов цепи С3-С12 и это может приводить к уменьшению степени ассоциации; затем – бициклические (С2-С7); наименьшее число атомов углерода в боковых парафиновых цепях (С1-С4) при кольцах полициклических ароматических углеводородов. Арены, особенно полициклические, имеют повышенную склонность к ММВ. Полициклические ароматические углеводороды образуют двумерную (плоскостную) структуру и склонны к ММВ и в области высоких температур с образованием ССЕ. Вопрос 17. Изменение свойств масел: разжижение топливом, термическое разложение, окисление При эксплуатации автомобиля под воздействием различных факторов (рис. 1) масло теряет свои первоначальные свойства, или, как принято говорить, стареет. Загрязняющие примеси (их доля достигает 0,08–0,23 %), попадающие в двигатель вместе со свежим маслом, образуются при его изготовлении и накапливаются в масле в процессе его транспортирования, хранения и непосредственно при заправке системы смазки.  Рис. 1. Вещества, загрязняющие моторное масло Загрязнения моторного масла по характеру происхождения бывают органическими и неорганическими. Частицы органических загрязнений (размером немногим более 2 мкм) попадают в масло из камеры сгорания двигателя (продукты неполного сгорания топлива), а также образуются при термическом разложении, окислении и полимеризации масла. К неорганическим загрязнениям относятся: частицы пыли, попавшие в двигатель через систему питания (с воздухом); продукты износа деталей (размером 0,5-1 мкм); оставшиеся в двигателе после его изготовления технологические загрязнения (стружка, абразив); продукты срабатывания зольных присадок в маслах; вода, соединения серы и свинца, проникающие в масло из камеры сгорания двигателя. Кроме того, при старении масла окисляются его углеводороды, срабатываются присадки и др. При старении масел изменяются практически все их физико-химические и эксплуатационные свойства: вязкость, температура вспышки, коксуемость, содержание воды, щелочное и кислотное числа, содержание нерастворимого осадка и продуктов изнашивания. Вязкость масла в процессе работы двигателя может, как увеличиваться, так и уменьшаться. Увеличивается она в результате испарения легких фракций масла, накопления в нем продуктов неполного сгорания топлива в виде сажи, окисления углеводородов масла, уменьшается — при попадании в масло топлива, а также в результате разрушения полимерной присадки в загущенных маслах. При нормальной работе двигателя и использовании обычного минерального (незагущенного) масла в связи с накоплением в нем продуктов окисления и полимеризации, попаданием продуктов износа и сгорания топлива вязкость масла, как правило, увеличивается. Интенсивность повышения вязкости масла зависит от температуры в зонах окисления, качества топлива (содержания в нем серы), совершенства процесса сгорания, эффективности фильтрации масла и попадания в него охлаждающей жидкости. Значительное увеличение вязкости масла нежелательно, так как при этом уменьшается его поступление к парам трения и снижается эффективность фильтрации, а также ухудшаются пусковые свойства двигателя. Вязкость моторных масел оценивают с помощью вискозиметра типа «Флостик», вискозиметра СЭВ-1, двухкапиллярного вискозиметра и др. При неполном сгорании топливно-воздушной смеси или вследствие утечек из системы питания в масло может попадать топливо, в результате чего вязкость масла заметно снижается. Кроме того, под воздействием легких фракций топлива масло окисляется значительно быстрее, образующиеся при этом органические кислоты и отложения значительно ухудшают его качество. В результате возможно повреждение подшипников, на деталях двигателя интенсивнее образуются нагар и лаковые отложения. Степень разжижения масла топливом и наличие в масле легких топливных фракций определяют по температуре вспышки масла в открытом тигле и с помощью ловушки. Современные масла при производстве имеют температуру вспышки, превышающую 200 °С. Снижение температуры вспышки масла до 175 °С и ниже обычно указывает на присутствие в нем топлива. Коксуемость масла повышается по мере его работы в результате накопления в нем продуктов окисления и неполного сгорания топлива. Содержание воды в масле ухудшает его эксплуатационные свойства: повышает коррозионность, снижает смазывающие свойства. При этом возрастают водородный износ деталей, коррозия вкладышей подшипников скольжения и других деталей из цветных металлов и сплавов при высоких температурах. Вода может попадать в масло вместе с прорывающимися газами из камер сгорания; из системы охлаждения двигателя через негерметичные уплотнения; в результате конденсации влаги при резком понижении температуры, в частности, при охлаждении двигателя после работы; вследствие заливки в двигатель масла, по каким-либо причинам уже содержащего воду. Для нейтрализации вредного воздействия воды следует содержать системы охлаждения и вентиляции картера двигателя в исправном состоянии, сокращать время прогрева двигателя до рабочей температуры, соблюдать оптимальный тепловой режим двигателя. Содержание воды в масле оценивают по характеру горения фильтровальной бумаги, пропитанной проверяемым маслом; при опускании в масло металлической пластины или стержня (масляного щупа); с помощью сульфата магния, а также гидрида кальция. Щелочное число масла снижается при уменьшении концентрации моющих присадок. При этом в масле накапливаются кислые продукты, что повышает коррозионный износ деталей. Основной функцией щелочных присадок масла является нейтрализация кислот и защита от коррозии. Детергентно-диспергирующие свойства и загрязнение масла оценивают методом капельной пробы и методом определения объема выделившегося осадка под действием растворителя селективного характера. Кислотное число увеличивается при ускоренной степени окисления масла и разложении присадок. Содержание нерастворимого осадка в количественном выражении определяет интенсивность поступления в масло продуктов неполного сгорания топлива, частиц износа, пыли, срабатывания присадок. Содержание продуктов изнашивания определяют методами нейтральной активации, спектрального анализа или радиоактивных изотопов. Старение масел при работе двигателей представляет собой сложный процесс. В процессе старения масла наблюдаются изменения концентрации, строения и эффективности присадок. Это происходит в результате разложения, взаимодействия с продуктами сгорания топлива и окисления масла, фильтрующими элементами и деталями автомобиля. Повышенная температура и кислород воздуха, с которым контактирует масло, вызывают окисления и окислительную полимеризацию его молекул. Такие продукты окисления углеводородов, как смолы, органические кислоты, присутствующие в масле в растворенном состоянии, способствуют увеличению вязкости и кислотного числа, а асфальтеновые соединения, вызывающие образование лаковых отложений, — залеганию и пригоранию поршневых колец. Мелкая устойчивая механическая смесь продуктов окисления приводит к образованию нагара и шлама. Продукты глубокой окислительной полимеризации, отличающиеся в зонах высокой температуры и поступающие обратно в картер, как и другие выпавшие отложения, продолжают оказывать негативное влияние на масло. Таким образом, в картере работающего двигателя формируется сложная смесь исходного масла с самыми разнообразными продуктами его старения, от которых полностью очистить масло фильтрацией не удается. Отложения, образующиеся в двигателе в результате превращения углеводородов, делятся на нагары, лаки и осадки. Нагары — твердые углеродистые вещества, откладывающиеся на стенках камеры сгорания, клапанах, свечах, днище поршня и на верхнем пояске боковой поверхности поршня. Химический состав нагара зависит как от качества масла и топлива, так и от режима работы двигателя, запыленности воздуха, наличия присадок и др. Основную часть нагара составляют карбены и карбоиды (50-70 %), смолы и масла (15-40 %), асфальтены и оксикислоты (3-6 %), зола (1-10 %). Количество образующегося нагара зависит от качества масла и его расхода, а также от качества применяемого топлива. Толщина слоя нагара зависит от теплового режима работы двигателя: чем ниже температура стенок камеры сгорания, тем больший слой нагара на них образуется. Летом нагара образуется меньше, чем зимой. Обильный нагар ухудшает охлаждение камеры сгорания и уменьшает ее объем, в результате чего увеличивается степень сжатия, возникает детонация (характерный металлический стук), снижается мощность двигателя. Возможно разрушение деталей из-за преждевременного воспламенения смеси от раскаленных частиц нагара, абразивный износ зеркала цилиндра частицами нагара, а также загрязнение моторного масла. Нагар с деталей двигателя удаляют механическим или химическим способами, используя различные добавки в моторное топливо. Лаковые отложения представляют собой богатые углеродом вещества, формирующиеся в виде отложений на поршне: в канавках под поршневые кольца, на юбке и внутренних стенках. В состав лаковых отложений входят оксикислоты, асфальтены и другие продукты глубокого окисления масла. Несмотря на относительно небольшую толщину (50-200 мкм), лаковые отложения существенно ухудшают отвод тепла от деталей двигателя из-за теплоизоляционного воздействия лаковой пленки. Возможно пригорание («залегание») поршневых колец, что вызывает снижение компрессии в цилиндрах и мощности двигателя, а также повышенный расход масла. Нарастает изнашивание и возможны задиры зеркала цилиндра, а также поломка поршневых колец и даже заклинивание поршня. Вероятно повреждение сепаратора подшипника качения, установленного в заднем торце коленчатого вала (передний подшипник первичного вала коробки передач). На интенсивность лакообразования влияют температура, количество и качество применяемого масла, его термоокислительная стабильность и моющая способность, техническое состояние цилиндро-поршневой группы двигателя. Кроме того, для предотвращения образования лаковых отложений в эксплуатационных условиях нежелательно подвергать двигатель частым перегрузкам и экстремальным тепловым режимам. Осадки — это мазеобразные сгустки, откладывающиеся на стенках поддона картера, крышке головки блока цилиндров, шейках коленчатого вала и других деталях двигателя, а также в фильтрах и маслопроводах. Осадки состоят из масла (50-85 %), воды (5-35 %) и продуктов их окисления: оксикислот (2-15 %), карбенов и карбоидов (2-10 %), ас-фальтенов (0,1-15 %), а также механических примесей различного происхождения. В результате цементирующего действия асфальтосмолистых продуктов частицы осадков образуют конгломераты размером до 30 - 40 мкм, которые под действием собственной массы выпадают в осадок, формируя на деталях низкотемпературной зоны двигателя (в поддоне) отложения в виде шламов. Отложение осадков в масляных каналах и маслопроводах приводит к прекращению подачи масла к трущимся поверхностям и вызывает повреждение деталей (например, задиры шатунных шеек коленчатого вала). Для предотвращения образования осадков необходимо: поддерживать оптимальный тепловой режим работы двигателя; применять масла, обладающие хорошей химической стабильностью; вводить в масла диспергирующие присадки, которые сдерживают коагуляцию частиц, размягчают и даже переводят в коллоидный раствор органические примеси; своевременно менять масляные фильтры и тщательно промывать картер и систему смазки двигателя перед заправкой свежим маслом. На процесс загрязнения масла, происходящий в работающем двигателе практически непрерывно, оказывают влияние, прежде всего вид и свойства топлива, качество моторного масла, тип, конструкция, техническое состояние (степень изношенности), режим работы и условия эксплуатации двигателя и др. факторы. Так, например, при снижении полноты сгорания топлива и увеличении прорыва газов в картер масло загрязняется, прежде всего, органическими примесями. Средняя скорость загрязнения масла в дизелях из-за повышенного содержания в масле сажи в 2-5 раз выше, чем в бензиновых двигателях и в 10-20 раз больше, чем в газовых (при одинаковой их мощности). При сроке службы масла, соответствующем 6-12 тыс. км пробега автомобиля, содержание загрязняющих примесей в бензиновых двигателях составляет 0,6-0,8 %, а в дизелях— 1-3 %. Кроме того, на изменение свойств масел существенно влияют температурный режим и техническое состояние двигателя. Скорость окисления и загрязнения масла значительно выше в изношенных двигателях, когда увеличен прорыв газов в картер и повышена температура деталей, а также при работе автомобиля с перегрузкой или с неустановившимися нагрузками. В холодное время года, при пробегах на короткие расстояния, частых пусках и остановках, продолжительной работе на холостом ходу двигатели нередко работают в пониженном тепловом режиме. При этом условия работы масел столь же жесткие, как при напряженном тепловом режиме из-за ухудшения процесса сгорания топлива, увеличения попадания в картер сажи и тяжелых фракций топлива. В результате ускоряются процессы старения и загрязнения масла, выпадения осадков. При работе двигателя на пониженном тепловом режиме образование осадков ускоряется в 20-30 раз. Кроме того, повышается износ деталей из-за нарушения жидкостного режима смазки трущихся поверхностей. При оптимальном тепловом режиме работы двигателя температура масла в картере примерно равна 95-100 0С. Скорость срабатывания введенных в масло присадок зависит от типа и технического состояния двигателя, теплового режима его работы, условий эксплуатации, качества используемого топлива. Срабатывание присадок приводит к изменению показателей качества масла: снижается его щелочное число, ухудшаются моющие свойства, повышается коррозионность и т.д. Таким образом, в работавшем масле накапливаются продукты превращения углеводородов, загрязнения, попавшие с воздухом и топливом, увеличивается количество агрессивных соединений. Оценка изменений состава масла может быть как количественной, так и качественной. Количественные изменения происходят при испарении легких масляных фракций, сгорании масла (угар масла), частичном вытекании через уплотнения. Качественные изменения связаны со старением масла и с химическими превращениями его компонентов, попаданием в масло пыли, продуктов износа деталей, воды и несгоревшего топлива. Уменьшение количества и ухудшение качества работающего масла может привести к выходу современного высокофорсированного двигателя из строя. При контроле качества масел используются предельные значения браковочных показателей состояния масла для автомобильных двигателей внутреннего сгорания (табл. 1). Выбор браковочных показателей зависит от типа двигателя, режима его работы, качества применяемого масла и других факторов. Замена масла в двигателе необходима, если достигнуты предельные значения одного или нескольких браковочных показателей. Замену масла по фактическому состоянию производят на основе оценки экспресс-методами в лабораториях по контролю качества масел. +Вязкость масла, зависящая от изменения работоспособности систем двигателя, режимов его работы, качества эксплуатационных материалов, а также уровня технического обслуживания позволяет объективно оценить состояние сопряжений, узлов и агрегатов автомобиля. Таблица 1. Предельные значения браковочных показателей +работавших моторных масел  При диагностировании двигателей и коробок передач наибольшее распространение получил метод спектрального анализа масла, основанный на взаимозависимости показателей качества работавших масел и технического состояния двигателей (табл. 2). Таблица 2. Взаимозависимость показателей качества работавших масел + и технического состояния двигателей.  Вопрос 22. Компрессорные масла. Назначение, классы вязкости и эксплуатационные группы. Компрессорное масло представляет собой особую разновидность горюче-смазочных материалов, специально разработанную для использования в подвижных узлах и агрегатах компрессорного оборудования. Имеется несколько разновидностей компрессорных масел, имеющих свою область применения и различающиеся эксплуатационно-техническими характеристиками. Описание и особенности: По области своего использования и техническим характеристикам компрессорные масла относятся к моторным. Эксплуатация их ведётся в похожих условиях - испытывают на себе воздействие повышенных температур, резкие изменения эксплуатационных режимов. Подобно остальным маслам, используемых для смазки двигателей внутреннего сгорания, компрессорные смазочные материалы создаются на минеральной, синтетической или полусинтетической основе. От этого зависит стоимость ГСМ - синтетика, более долговечная и обладающая лучшими эксплуатационными свойствами, соответственно, обойдётся покупателю дороже. Другой важный технический показатель - степень вязкости, определяющая текучесть масла. Чем выше данный показатель, тем с большей лёгкостью смазка проникает в мельчайшие зазоры подвижных деталей внутри механизма. Низкий коэффициент вязкости масла облегчает работу компрессорной установки, снижая показатель трения и предотвращая образования в зазорах вредных отложений - нагара, коррозии и окислов. Компрессор работает подобно обычному двигателю внутреннего сгорания, но в обратном режиме. Если в ДВС крутящий момент от поршневой группы посредством шатунного вала передаётся на коленвал, то в компрессорах наоборот - от коленчатого вала крутящее усилие идёт на поршневую группу, закачивающую воздух в ресивер или подающую его напрямую к потребителю. В случае с мотором автомобиля масло, попавшее в поршневую камеру, попросту сгорит вместе с топливом. В компрессоре же смазка, попадающая в поршневую группу, неизбежно в дальнейшем окажется в камере ресивера или в той среде, в которую подаётся сжатый воздух. Подобное загрязнение частицами ГСМ может привести к негативным последствиям, поэтому к компрессорным маслам предъявляются особые технические требования. Состав и эксплуатационно-технические характеристики: Для обеспечения безаварийной работы и длительного срока эксплуатации механизмов, смазка должна отвечать следующим требованиям: Обеспечивать температурную стабильность, эффективно охлаждая движущиеся внутренние узлы компрессора; Предотвращать образования налёта коксоподобных отложений в процессе нагрева масла; Иметь стабильный показатель вязкости в широком диапазоне эксплуатационных температур; Поддерживать герметичность стыков деталей, заполняя собой все зазоры; Хорошо смазывать трущиеся детали во избежание их истирания и перегрева. Для достижения вышеперечисленных требований компрессорные масла имеют такие эксплуатационно-технические характеристики: Коэффициент вязкости при t = 100ºC варьируется в диапазоне от 7 до 30 сантистоксов; Низкая степень испаряемости, в том числе и при повышенной температуре работы; Способность выполнять свои функции при высоких температурных показателях узлов механизма и перекачиваемых веществ. Согласно требованиям технических стандартов, температура воспламенения компрессорной смазки должна составлять от 190 до 270ºC; Химическая нейтральность. Оно не должно вступать в реакцию с перекачиваемыми газами. При использовании его в холодильных установках, компрессорное масло должно быть инертно в отношении хладагентов. Классификация компрессорных масел и область их применения:Все современные компрессоры подразделяются на две основных разновидности, отличающихся своей конструкцией и особенностью работы. К ним относятся: Объёмные. В подобном оборудовании перегоняемое газообразное вещество засасывается в рабочую камеру, сжимается и под давлением выбрасывается наружу поступательно-возвратным движением поршневой системы; Динамические. Сжатие перегоняемой ими среды производится при помощи турбинных механизмов. Всасываемый газ ускоряется при помощи роторов турбины, после чего внезапно замедляется, в результате чего происходит его динамическое сжатие. В объёмных поршневых компрессорах масло обеспечивает смазку движущихся частей - поршневой группы, клапанов, подшипников. Традиционно для подобных моделей используется минеральное масло, отвечающее международным сертификатам DIN-51506-VGL, VDL. Класс вязкости для них соответствует стандартам ISO/VG от 68 до 150. В объёмных компрессорах ротационной или винтовой схемы смазка подвижных узлов производится при помощи масляной ванны. В результате масло непрестанно смешивается с нагнетаемым воздухом, нагреваясь до температуры порядка 90-100ºC. На выходе из компрессорной камеры устанавливается фильтрующее устройство, сепарирующее масло от газообразного вещества. Поэтому для использования в роторных и винтовых компрессорах применяются масла, имеющие повышенные деаэрационные и деэмульгирующие характеристики. Особые требования предъявляются и к повышенным антикоррозийным свойствам, максимальному количеству отложений в процессе эксплуатации. Большая часть производителей подобной техники в сопроводительных инструкциях дают указания относительно выбора подходящей смазки. В динамических модификациях компрессорных установок смазка производится через контур принудительной подачи: зубчатых передач, уплотнителей валов, подшипников. Приветствуется использование одного сорта масла для рабочего механизма компрессора и системы его приводов. Рекомендуется использовать в динамических установках специальные турбинные масла следующих сортов, соответствующих стандарту ISO/DP-6521: DIN-51-515 TDL-32; TDL-46; TDL-68; TDL-EP с противозадирными добавками. Классификация обычных моторных масел производится по температуре вспышки. Компрессорные смазки подразделяются, в отличие от моторных, по температуре нагнетаемого вещества. В России, наряду с международной классификацией компрессорных масел, до сих пор часто используется отечественная классификация, принятая Гостехнадзором ещё во времена СССР. По ней все компрессорные масла разделены на 4 группы: Смазка, предназначающаяся для работы при умеренных нагрузках. Температура нагнетаемого газа не превышает 160ºC. Вторая группа предназначается для эксплуатации при умеренных нагрузках, но с t нагнетаемого газа до 180 градусов. Компрессорная смазка третьей группы разработана для механизмов, работающих при повышенных нагрузках и температуре до 200ºC. В последнюю группу включены масла, предназначающиеся для работы в крайне тяжёлых условиях, с повышенными показателями давления и температуре до 200ºC. Каждая группа имеет особый перечень эксплуатационно-технических свойств, которые нужно учитывать при выборе сорта масла для компрессора. Следует заметить, что иностранные производители не выработали единой классификации по показателю рабочей температуры, и каждая крупная компания использует свои собственные стандарты. Марки компрессорных масел и их зарубежные аналогиСегодня на отечественном рынке можно встретить большой ассортимент смазочных материалов для компрессоров. Среди отечественных марок в продаже можно встретить:КС-19. Предназначено для поршневых компрессоров со средним и высоким рабочим давлением;К-12. Дистиллятное масло, разработанное для эксплуатации в средних по сложности условиях;КЗ-10. Применяется для заливки в компрессоры с рабочей tо до 200 градусов;К-2, К-3, К-4. Предназначается для компрессоров, функционирующих под высоким давлением;Тп-22. Масло для динамических компрессоров турбинного типа;ХА-30, ХФ-12, ХФ-22. Минеральные масла, применяемые в холодильных установках;ХФ-22, ХС-40. Синтетические масла для компрессоров в холодильном оборудовании.Практически все крупные мировые производители смазок поставляют на рынок специализированные компрессорные масла. При их выборе следует руководствоваться европейским стандартом DIN-51506 в соответствии с ним, все поставляемые на отечественный рынок сорта маркируются таким образом: VB - для компрессоров с tо нагнетаемого газа до 140 градусов; VC - используется для стационарных компрессорных установок с tо нагнетаемого газа до 160 ºC. Для передвижных компрессоров допустима температура нагрева до 220 градусов; VD - применяется для всех типов компрессоров, с температурой нагнетаемого газа до 220 ºC. К приведённым выше обозначениям в ряде случаев может добавляться буква L. Она означает, что в составе ГСМ имеются легирующие добавки, повышающие его качество. Масла, специально разработанные для использования в компрессорах, способны надолго продлить моторесурс оборудования. Для этого требуется лишь правильно подобрать сорт и тип смазки, а также соблюдать нехитрые эксплуатационные требования, данные в инструкции по использованию. Вопрос 27. Индексация смазок. Одной из ключевых категорий, определяющих эксплуатационные свойства смазочного материала, это индекс вязкости масла. Что это такое, на что влияет и насколько в целом этот индекс является важным параметром – попробуем разобраться в материале статьи. Для определения характеристик любого масла в общем случае используются три общепринятые категории вязкости: кинематическая; динамическая; техническая.  Рис.2. Вязкость различных масел при температуре -20 градусов С. Касаемо автомобилей актуально рассматривать только две категории: кинематическую и динамическую.  Рис.3. Индекс вязкости некоторых моторных масел Динамическая вязкость – наиболее понятный параметр. Она определяет силу внутреннего трения между слоями смазочного материала. Этот показатель не привязан к внешним условиям и просто указывает на силу трения в масле без точки привязки к какой-либо величине. Измеряется в пуазах (П). Кинематическая вязкость рассчитывается на основе динамической. Но здесь расчеты проводятся уже с учетом плотности. То есть кинематическая показывает, как изменяются вязкостные свойства смазочного материала при изменении плотности масла. Эта категория более объективна и применима для описания работы смазки в двигателе внутреннего сгорания. Чем больше значение этого параметра, тем лучше защитный слой держится на поверхности деталей, менее охотно стекает и требует больше внешних усилий для разрушения образованной пленки. Это в общем случае, без учета модификаторов. С другой стороны, густые смазки плохо прокачиваются по системе и требуют большей энергии на преодоление силы трения внутри них. То есть влияют на расход топлива.  Рис.4. График зависимости индекса вязкости от базы масла Рис.4. График зависимости индекса вязкости от базы маслаРанее считалось, что именно более густые смазочные материалы лучше всего справляются с защитой двигателей от износа. Однако сегодня эта тенденция изменилась. И главную роль стали играть присадки. То есть даже легкотекучие смазки из полиальфаолефинов отлично справляются с защитой современных двигателей, при этом, не требуя больших усилий на прокачку и смазывание разбрызгиванием. А это существенно сказывается на экономии топлива. Для многих автовладельцев чаще трехзначная (реже двухзначная, для дешевых минеральных масел, которые сегодня почти нигде не используются) цифра на канистре не несет в себе смысловой нагрузки. Большинство автомобилистов традиционно смотрят лишь на тип базы (синтетика, полусинтетика, минералка), назначение (бензиновое или дизельное) и класс по SAE. Однако мало кто знает, что означает индекс вязкости. Индекс вязкости моторного масла характеризует изменение внутреннего трения в объеме смазочного материала в зависимости от его температуры. Это если не вдаваться в подробности и не рассматривать довольно сложный алгоритм расчета индекса вязкости масла. Чтобы рассчитать индекс вязкости смазочного материала, необходимо знать две величины: кинематическую вязкость при 40 и при 100 °C. Путем введения этих данных в не самую простую формулу, которая строится на основе эмпирических расчетов, выведенных из двух эталонных смазок, просчитывается искомый индекс. В интернете в свободном доступе на многих ресурсах представлены бесплатные калькуляторы индекса вязкости масла. Достаточно два указанных выше параметра – и программа автоматически произведет расчет. На практике большинство производителей смазочных материалов упростили эту задачу для настолько глубоко интересующихся характеристиками смазки покупателей. Рассматриваемый индекс иногда указывается на канистре (чаще всего в таблице с второстепенными значениями на обороте тары). Расшифровка индекса вязкости масла в практическом ее применении довольно проста: чем выше этот параметр, тем стабильнее ведет себя смазка при изменении температуры. У подавляющего большинства современных смазок этот параметр находится в пределах от 140 до 180 единиц. Существуют отдельная категория маловязких смазочных материалов, в основном японского производства, в которых этот показатель может переваливать за 200.  В основном эти масла созданы на основе технологичных баз, таких как полиальфаолефинов или сложных эфиров, с добавлением особых присадок, увеличивающих температурную стабильность. |