Курсовая работа диафрагменная камера. АААААААААААААААААААААААААААААААААААААААААААААААААААААААААААААААА. Вентиль угловой

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

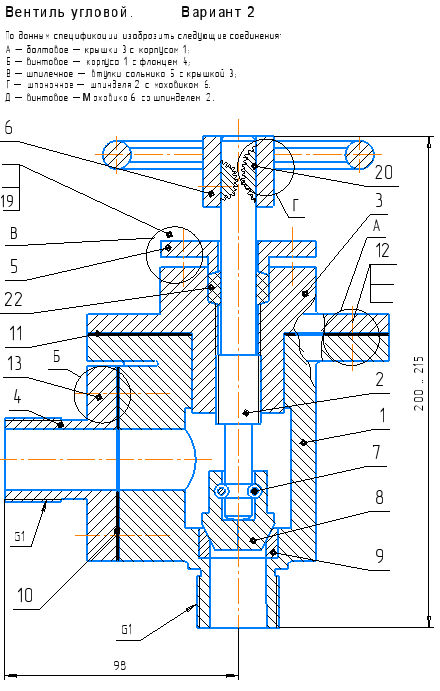

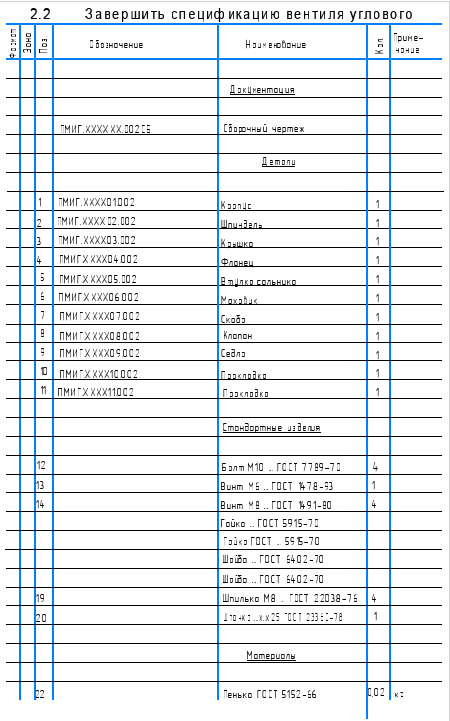

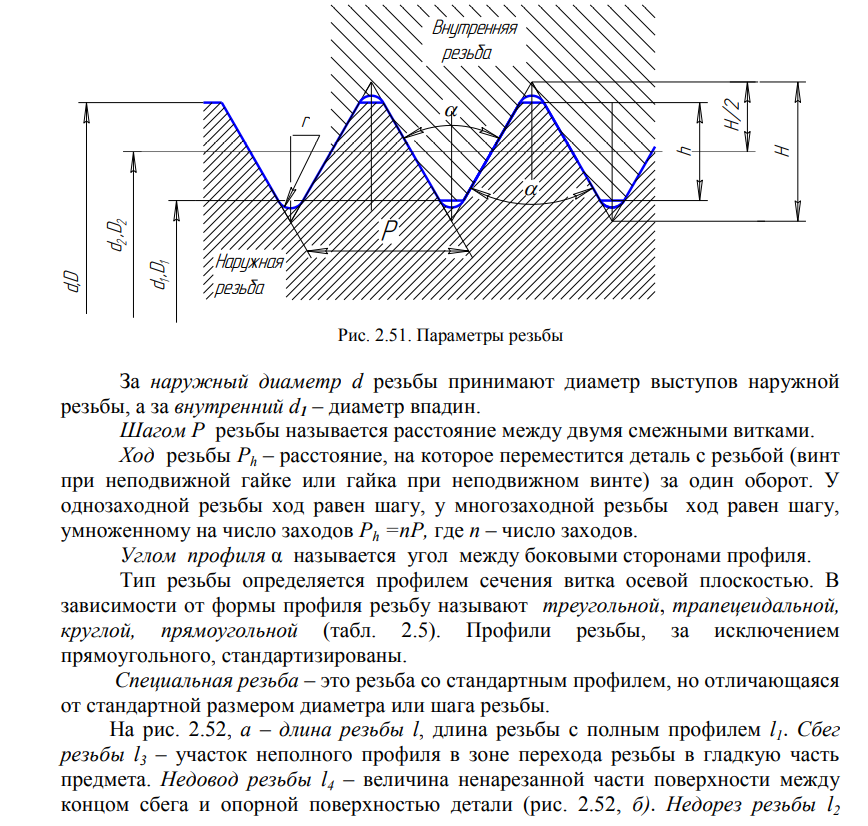

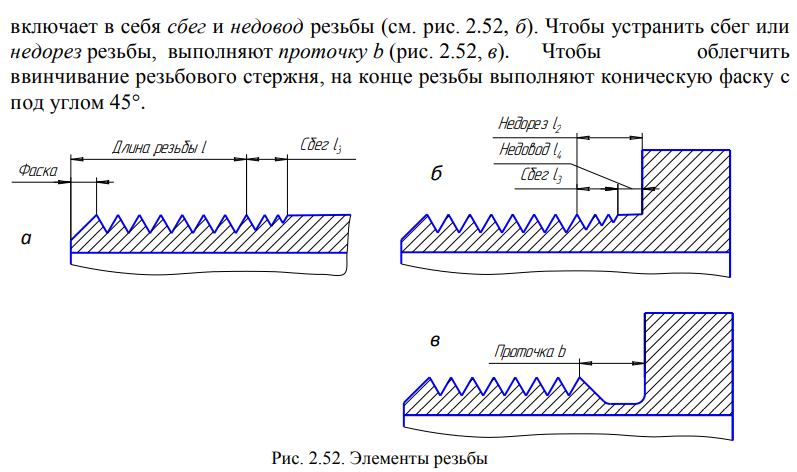

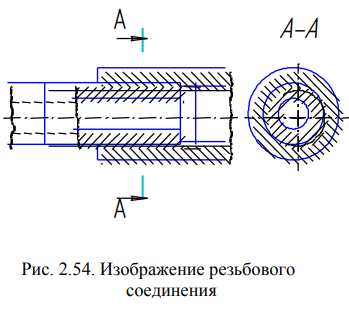

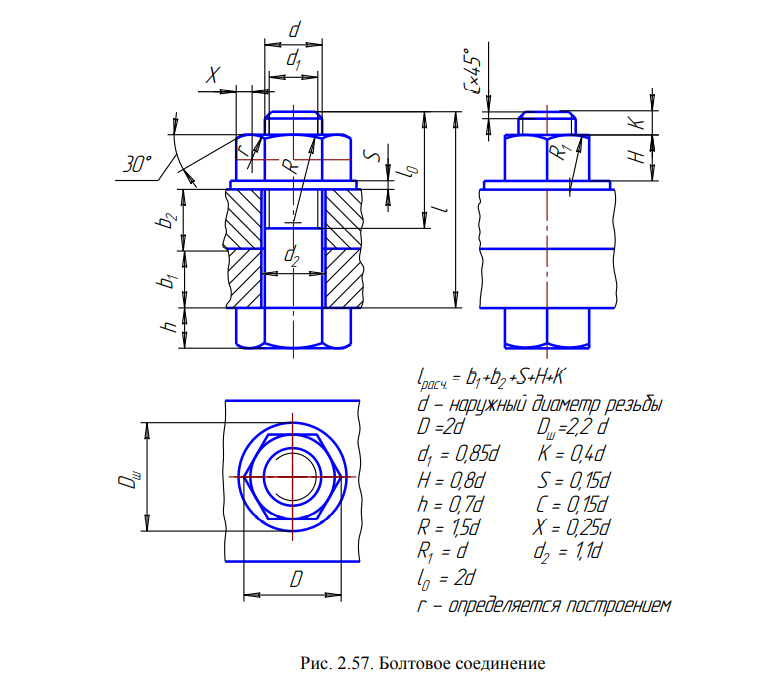

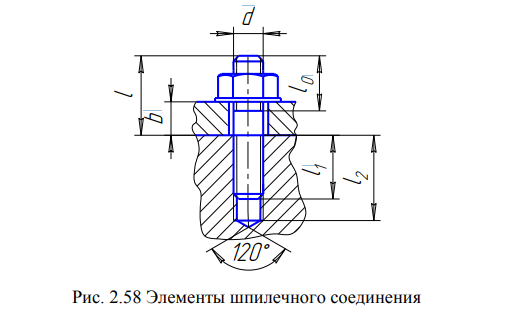

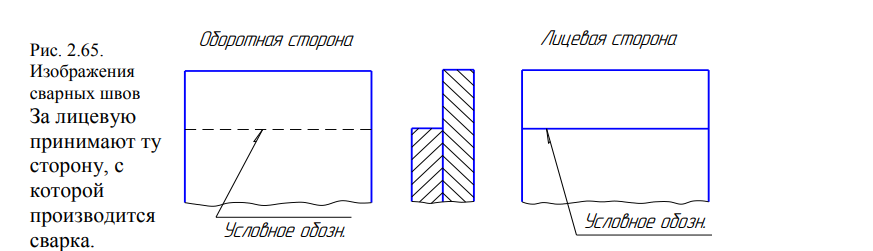

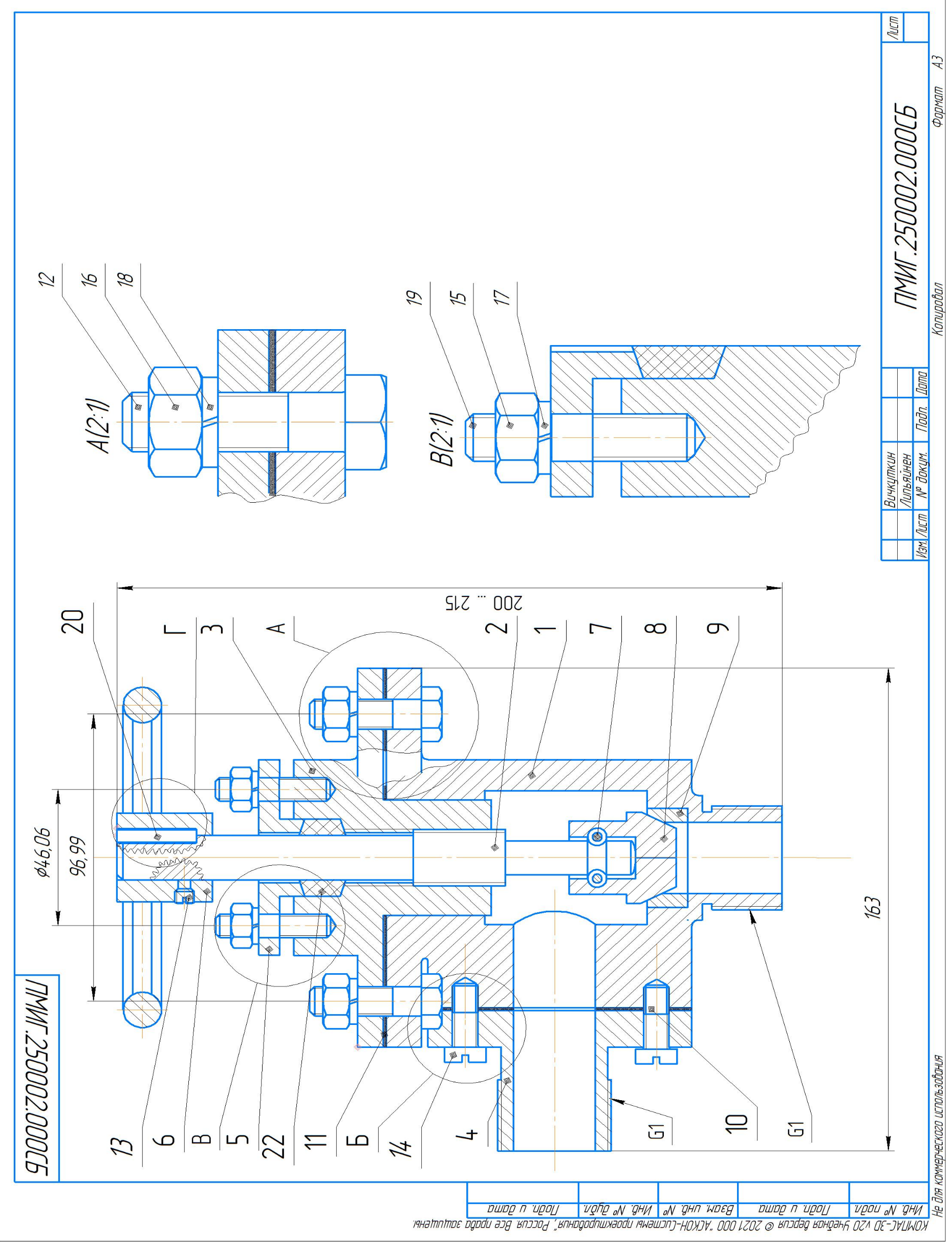

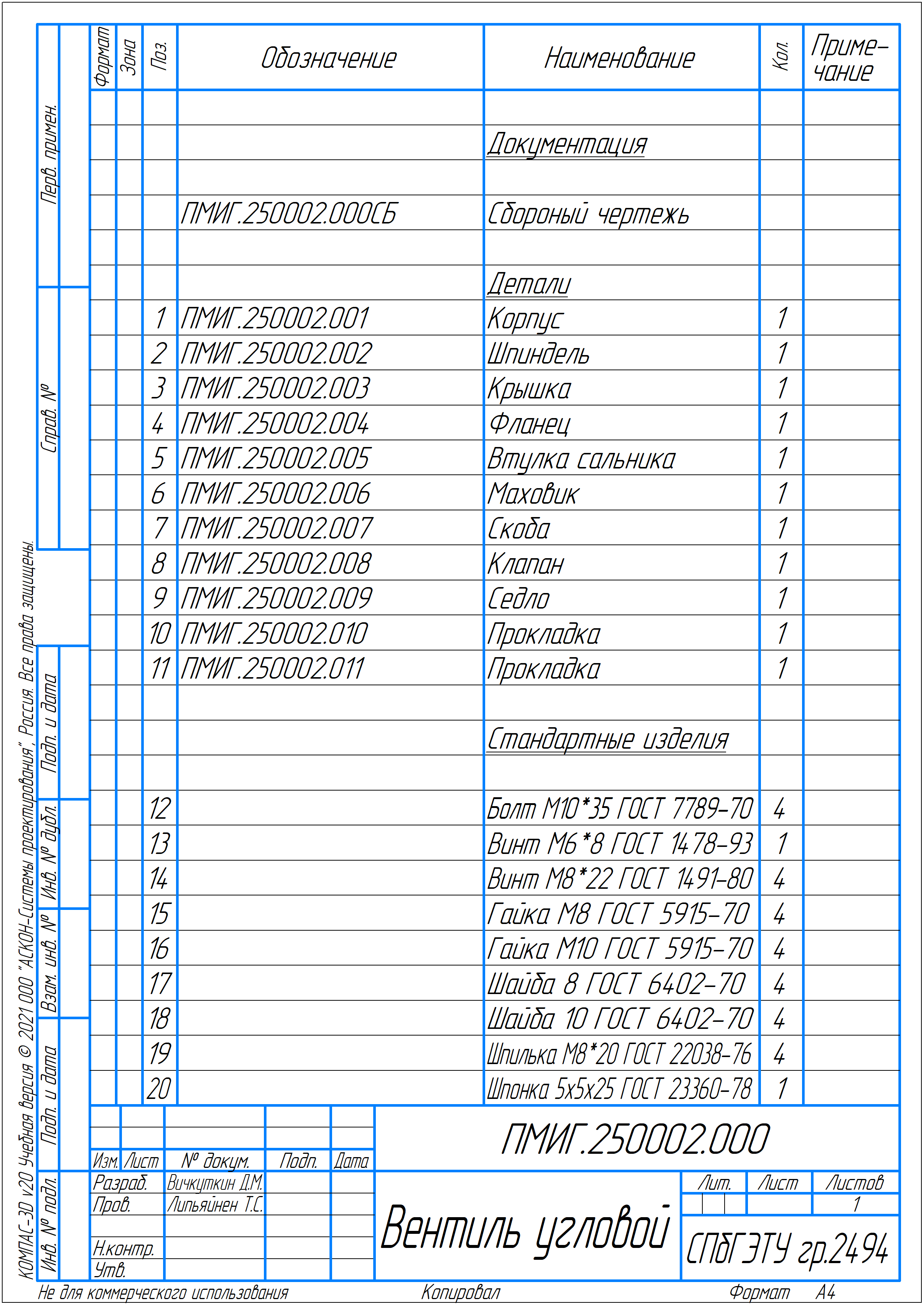

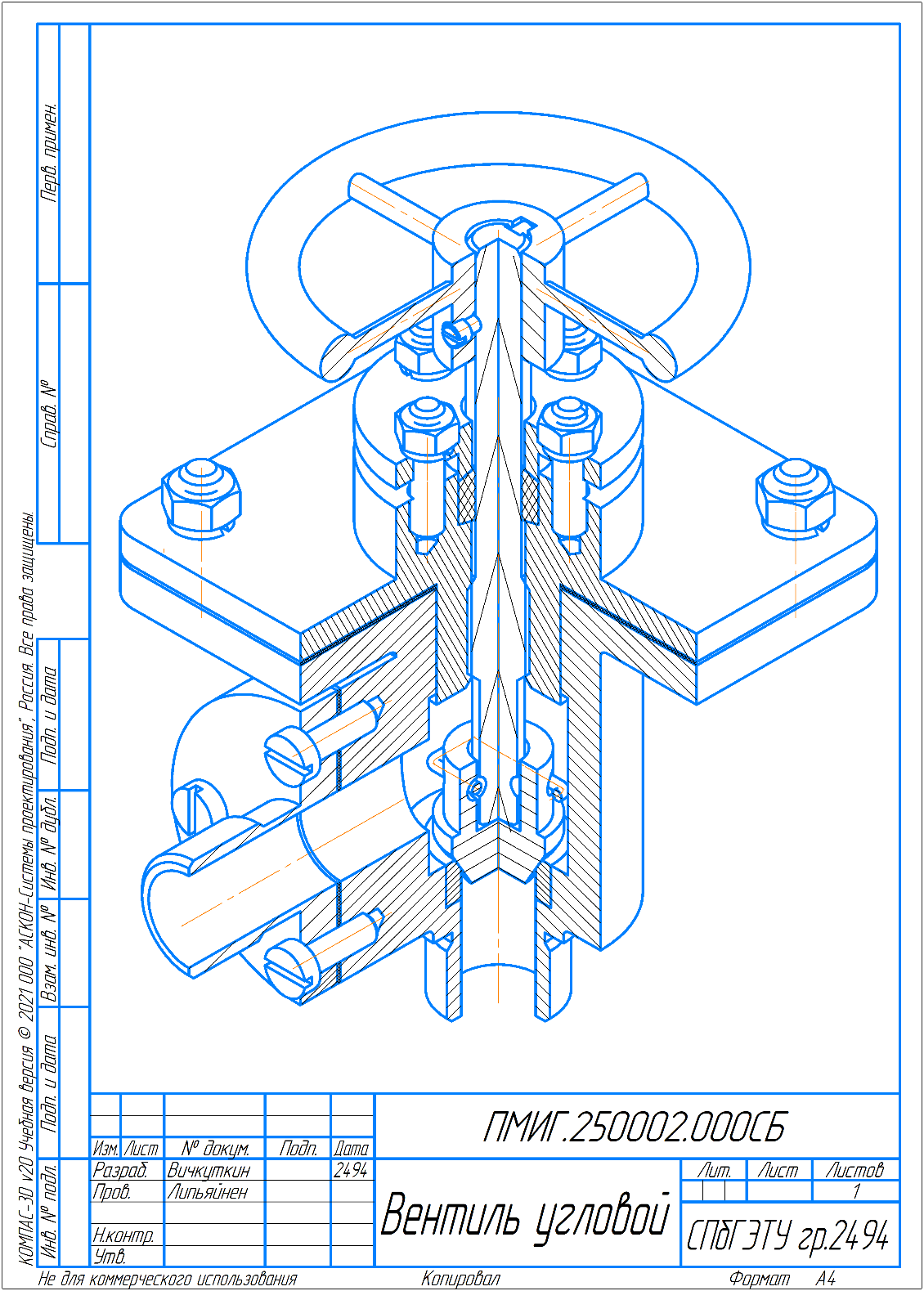

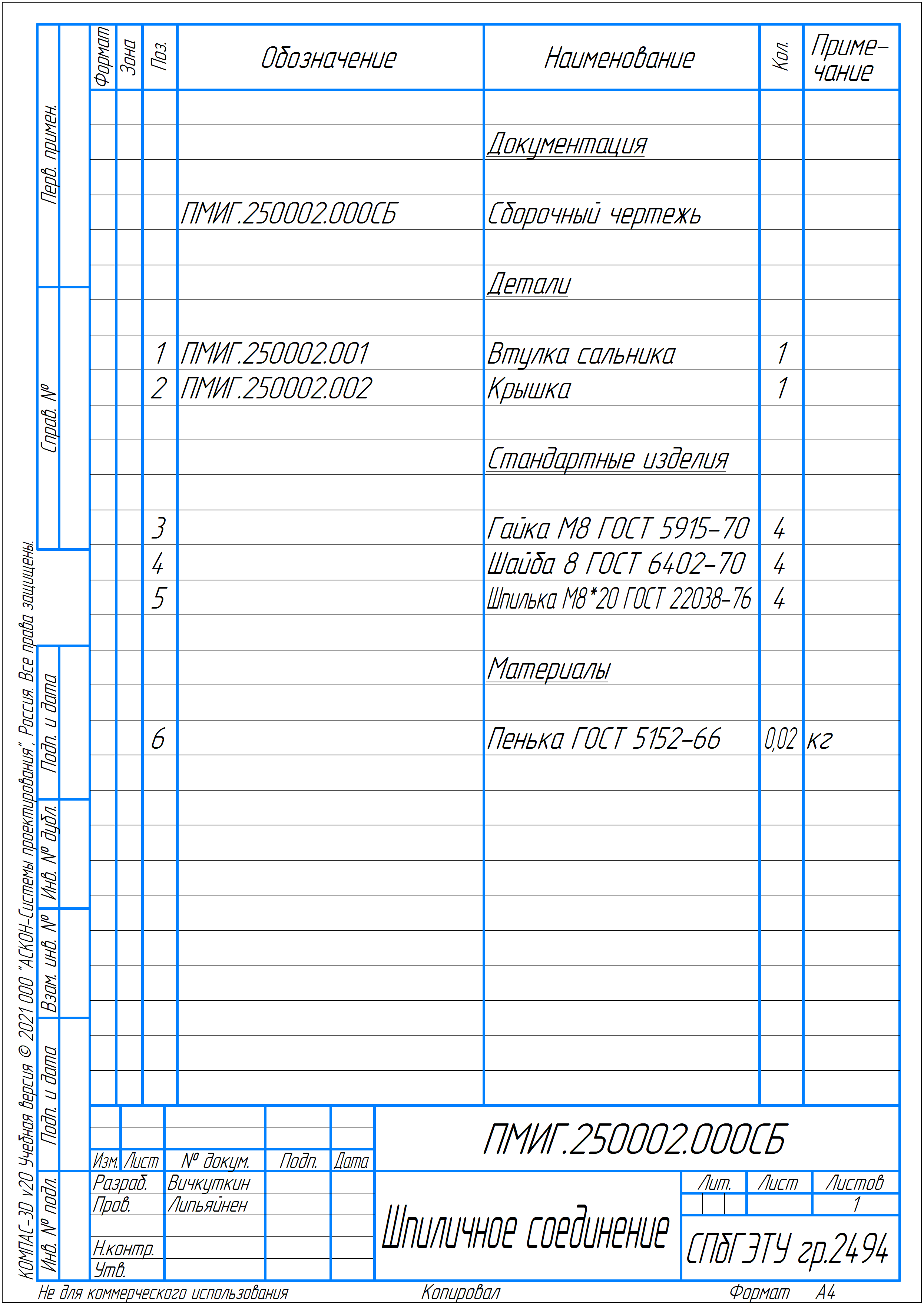

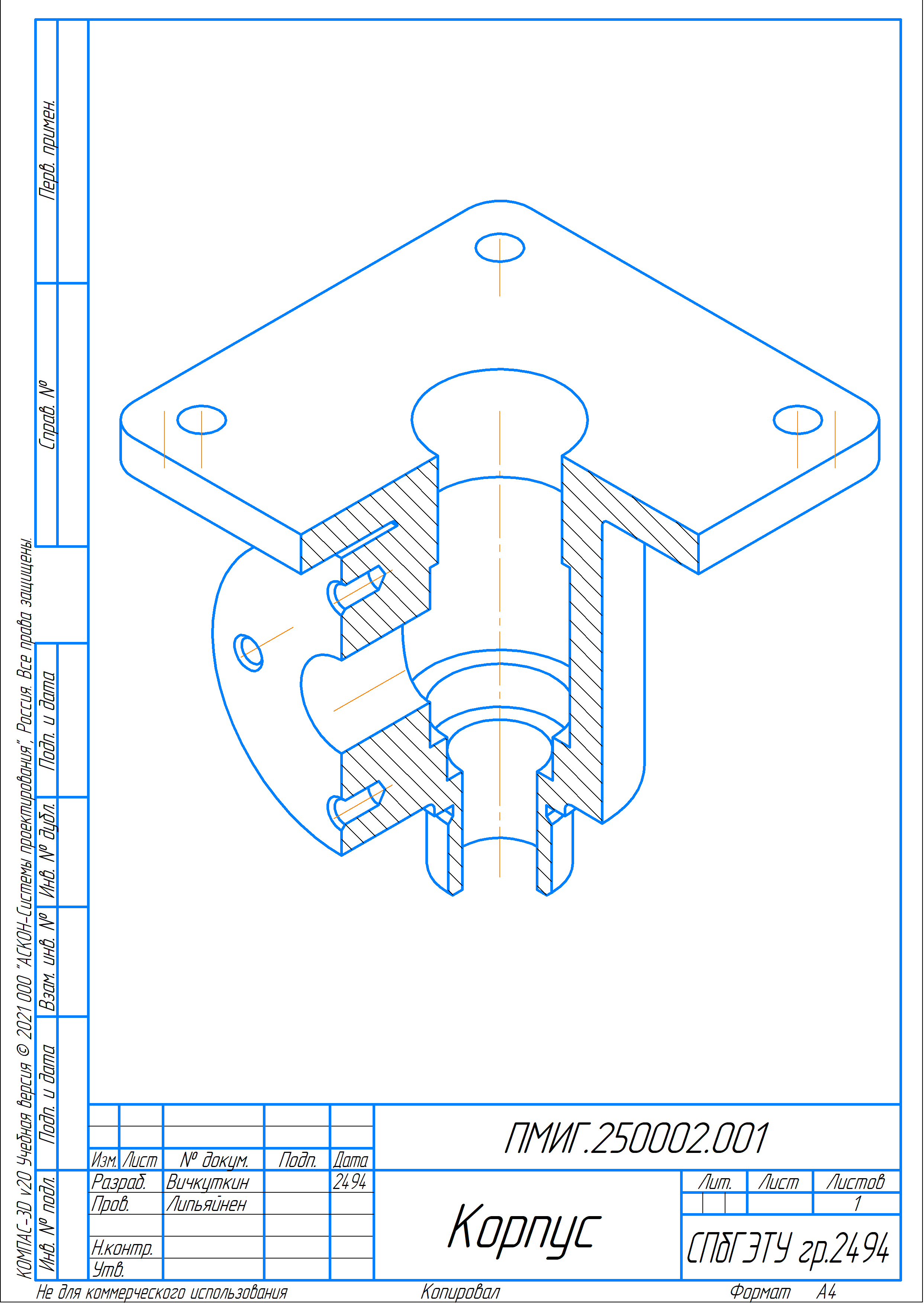

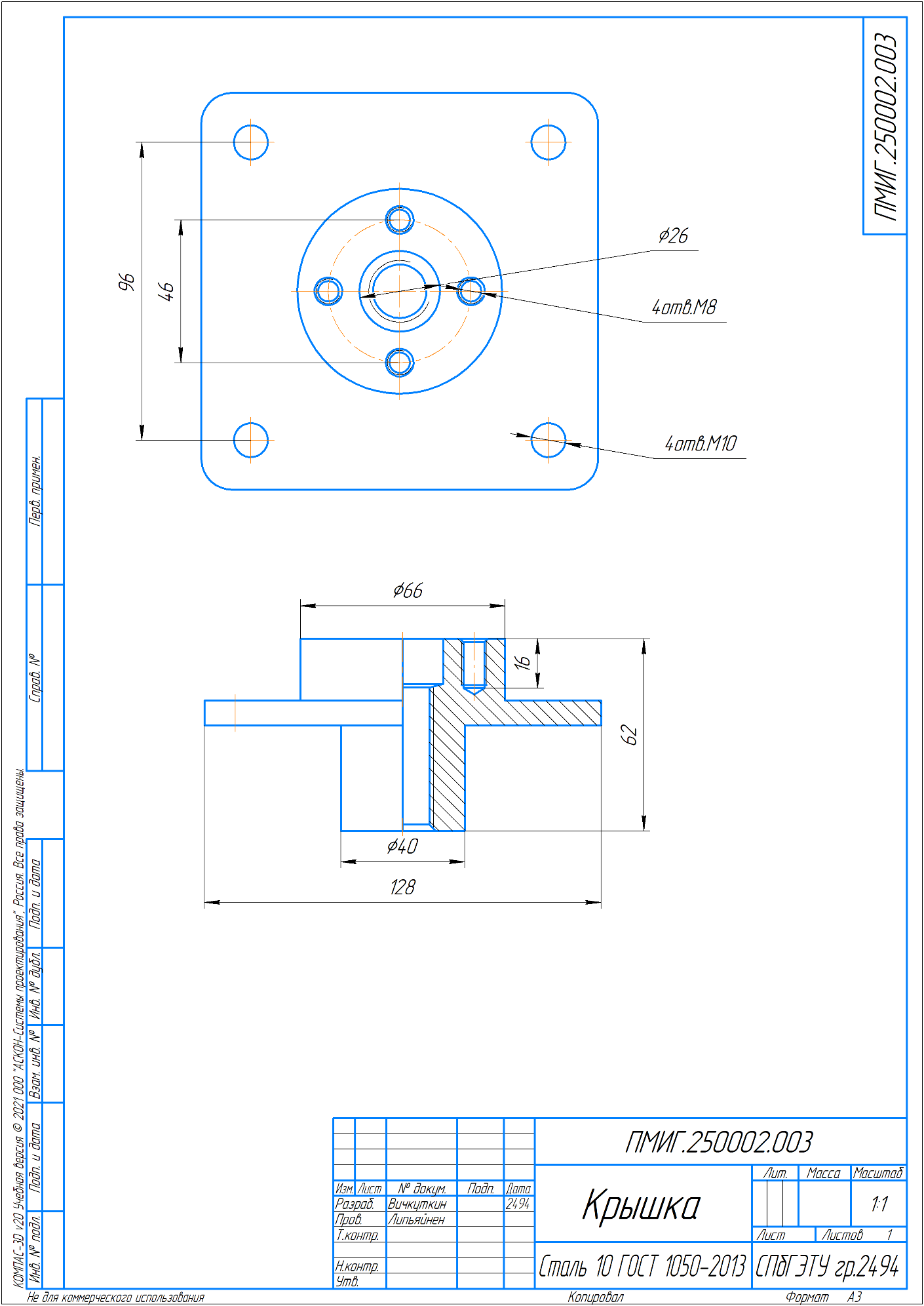

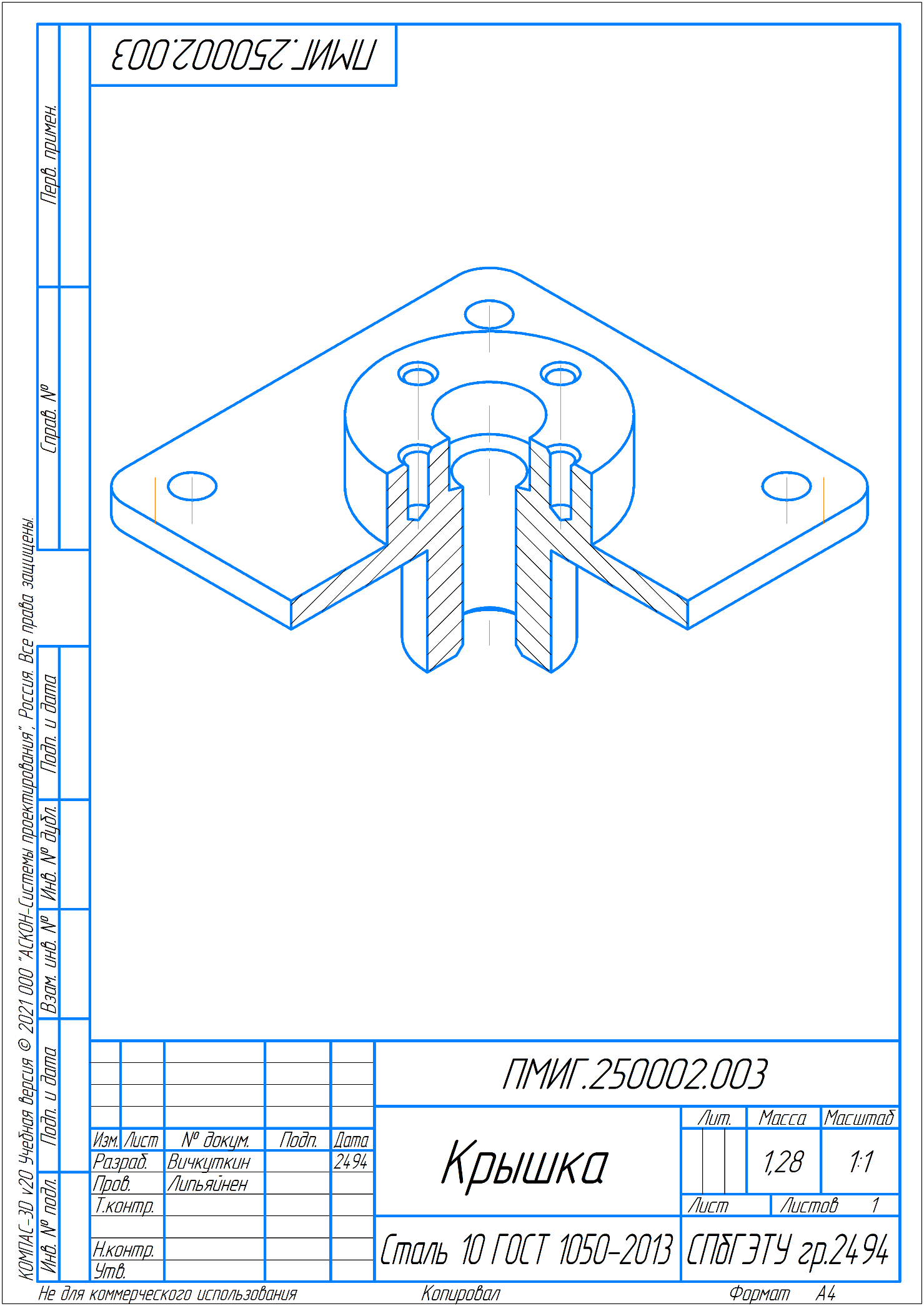

МИНОБРНАУКИ РОССИИ САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «ЛЭТИ» ИМ. В.И. УЛЬЯНОВА (ЛЕНИНА) Кафедра прикладной механики и инженерной графики КУРСОВАЯ РАБОТА по дисциплине «Инженерная и компьютерная графика» Тема: Вентиль угловой Вариант 2 Студент гр. 2494 _________ Вичкуткин Д.М. Преподаватель _________ Липьяйнен Т.С. Санкт-Петербург 2022 ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ Студент Вичкуткин Д.М. Группа 2494 Тема работы: Вентиль угловой Исходные данные: Чертеж разреза сборки без соответствующих креплений Содержание пояснительной записки: Бланк задания, ответ на вопрос, сборочный чертеж, спецификация, чертежи деталей, список использованной литературы. Предполагаемый объем пояснительной записки: Не менее 12 страниц. Дата выдачи задания: Дата сдачи реферата: Дата защиты реферата: Студент _____________ Вичкуткин Д.М. Преподаватель _____________ Липьяйнен Т.С. СОДЕРЖАНИЕ Описание конструкции 5 Задание 6 Вопросы 7 Список использованной литературы 22 Приложение Сборочный чертёж Спецификация Шпиличное соединение Спецификация для шпиличного соединения Корпус Крышка Втулка сальника Описание конструкции Вентиль угловой предназначен для установки на коленах труб, или для стыковки труб под прямым углом друг к другу. Запорный элемент входит в одну из соединяющихся труб, и таким образом перекрывает или регулирует поток. Вентиль угловой перекрывает поток постепенно, то есть является устройством плавной регулировки. При использовании вентиля поток можно открыть настолько, насколько это необходимо в конкретном случае. Вентиль состоит из корпуса 1, на котором установлена при помощи болтов 12, шайб и гаек крышка 3. В крышке 3 в резьбовое отверстие установлен шпиндель 2. На нижнем хвостике шпинделя 2 при помощи скобы 7 закреплен клапан 8, упирающийся конической частью в седло 9, установленное в корпусе. На верхнем конце шпинделя установочным винтом 13 закреплен маховик 6, в котором установлена шпонка 20, передающая вращательное движение шпинделю 2. На крышке закреплена шпилькой 19 втулка сальника 5, которая поджимает сальниковую набивку 22. Фланец 4 крепится к корпусу при помощи винтов 14. На чертеже вентиль изображен в закрытом положении. Рабочая среда (жидкость или газ) поступает по трубопроводу (на чертеже не изображен) к корпусу 1, снизу под клапан. При вращении маховика 6 шпиндель начинает поступательное движение и, поднимаясь вверх вместе с клапаном 8, открывает отверстие в нижней части корпуса. Жидкость поступает в полость отверстия в корпусе, а затем по отверстию во фланце 4 переходит в трубопровод системы. Во избежание утечки жидкости между шпинделем 2 и крышкой 3 установлено сальниковое уплотнение 22. Крышка 3 с корпусом уплотнена прокладкой 11. Герметизация фланца 4 с корпусом осуществляется прокладкой 10. Бланк задания   ОТВЕТЫ НА ВОПРОСЫ ОТВЕТЫ НА ВОПРОСЫ1.Виды разъёмных и неразъёмных соединений? Соединения деталей разделяют на разъемные и неразъемные. Разъемными называются такие соединения, разборка которых возможна без повреждения деталей. Примерами разъемных соединений деталей являются соединения при помощи резьбы, болтов, шпилек, винтов, шпонок, штифтов, клиньев, шлицев и др. Соединения, разборка которых вызывает повреждение деталей, называются неразъемными. К ним относятся соединения деталей при помощи заклепок, сварки, пайки и др. Резьбовые соединения подразделяются на неподвижные и подвижные. К неподвижным относятся такие соединения, в которых скрепленные детали не могут перемещаться одна относительно другой, например, в соединениях болтами, шпильками и винтами. К подвижным резьбовым соединениям относятся такие, в которых возможны взаимные перемещения скрепленных деталей, например, в винтовых передачах токарных станков, в винтовых домкратах и т.п. Неподвижные резьбовые соединения конструктивно могут быть выполнены непосредственным свинчиванием наружной и внутренней резьбы на соединяемых деталях (например, соединение двух труб) или при помощи стандартных крепежных деталей, называемых крепежными резьбовыми изделиями (болты, шпильки, гайки, винты). Соединения, осуществляемые при помощи этих деталей, называются болтовыми, шпилечными и винтовыми. Выбор того или иного вида соединения зависит от конструкции соединяемых деталей и от требований, предъявляемых к соединению. Крепежные изделия относятся к стандартным деталям. Если такие детали на чертеже общего вида и сборочном чертеже попадают в продольный разрез, то они изображаются неразрезанными.  Размеры, определяющие величину и резьбу крепежных деталей, на чертежах общего вида и сборочных чертежах не проставляют, а все данные о крепежных стандартных деталях заносят в спецификацию в соответствии с принятыми условными обозначениями. Резьбовые соединения. Резьбой называется винтовая поверхность на стержне или в отверстии детали. Резьба образуется при винтовом движении плоского контура, задающего профиль резьбы, расположенного в одной плоскости с осью поверхности вращения (осью резьбы). Резьбу, образованную движением одного профиля, называют однозаходной, образованную движением двух или трех одинаковых профилей, – многозаходной. По направлению винтовой поверхности резьбу разделяют на левую и правую. Резьба применяется как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин, механизмов, приборов и т.д. Резьба может быть образована на цилиндрической или конической поверхности. Резьбу, образованную на наружной поверхности (на стержне), называют наружной, на внутренней поверхности (в отверстии) – внутренней. Основными параметрами (размерами) резьбы являются: наружный диаметр d, внутренний диаметр d1, шаг P, угол профиля (рис. 2.51).   Изображение резьбы Построение точного изображения резьбы требует большой затраты времени и усложняет работу по выполнению чертежей. Поэтому на технических чертежах резьбу изображают условно, согласно ГОСТ 2.211–68 и ГОСТ 2.317–69. На стержне резьбу изображают сплошными основными толстыми линиями по наружному диаметру резьбы и сплошными тонкими линиями по внутреннему диаметру, которые должны пересекать границу фаски. На изображениях, полученных проецированием на плоскость, перпендикулярную к оси стержня, по внутреннему диаметру резьбы проводят дугу, приблизительно равную ¾ окружности и разомкнутую в любом месте (рис. 2.53, а). В отверстии резьбу изображают сплошными основными толстыми линиями по внутреннему диаметру и сплошными тонкими по наружному. На изображениях, полученных проецированием на плоскость, перпендикулярную к оси отверстия, по наружному диаметру резьбы проводят тонкой линией дугу, приблизительно равную ¾ окружности, разомкнутую в любом месте (рис. 2.53, б). Сплошную тонкую линию при изображении резьбы наносят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы. Штриховку в разрезах следует доводить до сплошных основных толстых линий. Границу нарезки резьбы изображают сплошной основной толстой линией. Фаски на стержнях и в отверстиях с резьбой в проекции на плоскость, перпендикулярную к оси стержня или отверстия, не изображают.  Рис 2.53 Изображение резьбы на стержне и в отверстии При изображении резьбового соединения в разрезе резьбу по длине соединения изображают по правилу изображения резьбы на стержне. Часть резьбы в отверстии, не закрытую стержнем, изображают по правилу изображения резьбы в отверстии (рис. 2.54)  Болтовое соединение. Болтовое соединение применяется для скрепления двух и более деталей и представляет собой сборочную единицу, состоящую из скрепляемых деталей, болта, гайки и шайбы. Болт представляет собой цилиндрический стержень с резьбой на одном конце и головкой на другом. Существуют различные типы болтов, отличающиеся друг от друга по форме головки, шагу резьбы и исполнению. За длину болта принимают расстояние от опорной плоскости головки болта до торца стержня. Гайка имеет резьбовое отверстие для навинчивания на стержень болта или шпильки с такой же резьбой. Чаще всего применяют шестигранные гайки двух исполнений: исполнение 1 – с двумя коническими фасками по наружной поверхности, исполнение 2 – с одной фаской. Шайбы подкладывают под гайки или под головки болтов и винтов для предохранения поверхности соединяемых деталей от повреждения и самоотвинчивания гаек. Болтовое соединение рассчитывается и вычерчивается по приводимым формулам в соответствии с чертежом (рис. 2.57). Исходными данными для вычерчивания болтового соединения являются величина наружного диаметра резьбы d и толщины соединяемых деталей b1 и b2 в миллиметрах. Длина болта l расч подсчитывается по формуле l расч = b1 + b2 + S + H + K, где b1 , b2. толщины соединяемых деталей; S толщина шайбы; Н высота гайки; K запас резьбы на выходе из гайки. Например, для болта с резьбой М30 при толщинах соединяемых деталей b1 = 28 и b2 = 20 l расч = 28 + 20 + 4,5 + 24 + 12 = 88,5. Обычно эту величину сравнивают со стандартными длинами болтов по ГОСТ 7798-70 и выбирают длину болта 90 как ближайшую большую к подсчитанной величине. Длины болтов более 40 мм кратны 5. Длину нарезанной части стержня болта l0 условно принимают равной 2d. Порядок вычерчивания болтового соединения а б в 155 1. На плоскости, перпендикулярной оси болта, строят вспомогательную окружность радиусом D/2 (D = 2d) и вписывают в неё правильный шестиугольник. 2. Вписывают окружность, касательную к сторонам шестиугольника, которая, пересекаясь с осью симметрии, определяет проекции точек 1 и 2. Проводят на этой же плоскости окружность заданного диаметра d и 3/4 дуги окружности, соответствующую внутреннему диаметру резьбы болта d1 = 0,85d. Там же проводят окружность, соответствующую наружному диаметру шайбы Dш = 2,2d. 3. Строят фронтальный разрез и вид слева, исходя из следующего: высота головки болта h = 0,7d , высота гайки H = 0,8d, радиус дуг для средней грани гайки и головки болта R = 1,5d . Для определения радиуса r дуг боковых граней необходимо продолжить дуги средней грани до их пересечения с крайними ребрами боковых граней и провести линию, перпендикулярную к оси болта, до пересечения ее с линией, делящей боковую грань пополам. 4. Определяют на главном виде проекции 1' точек 1 (на гайке и головке болта) под углом 30°, через точки 1 проводят фронтальные проекции контура фаски. Радиус скругления гайки и головки болта на виде слева R1 = d. Болт, гайка и шайба, попадающие в продольный разрез плоскостью, проходящей через ось болта, условно изображаются неразрезанными. Соединяемые детали в разрезе штрихуются в разные стороны. Плотность (частота) и направление штриховки для одной и той же детали должны быть одинаковыми на всех изображениях. Примеры условного обозначения крепежных деталей на учебных чертежах: 1. Болт с диаметром резьбы d = 12 мм, длиной 60 мм с крупным шагом резьбы обозначается так: болт М 12х60 ГОСТ 7798–70. То же, с мелким шагом резьбы: болт М 12х1,25х60 ГОСТ 7798–70. 2. Гайка с диаметром резьбы d = 12 мм исполнения 1 с крупным шагом резьбы: гайка М 12 ГОСТ 5915–70. То же с мелким шагом резьбы исполнения 2: гайка 2 М 12х1,25 ГОСТ 5915–70. 3. Шайба круглая, диаметр резьбы стержня болта (шпильки, винта) 20 мм, исполнение 1: шайба 20 ГОСТ 11371–78.  Шпилечное соединение Шпилька представляет собой цилиндрический стержень с резьбой на обоих концах. В шпилечное соединение входят: шпилька, гайка, шайба и соединяемые детали. Изображение шпилечного соединения складывается из изображений деталей, перечисленных выше, и выполняется по тем же правилам, что и болтовое соединение (рис. 2.58). При соединении деталей шпилька одним концом l1 ввинчивается в резьбовое отверстие детали. Длина ввинчиваемого конца l1 зависит от материала детали, в которой выполнено резьбовое отверстие: l1 = d (сталь, бронза, латунь, сплавы титана), ГОСТ 22032–76; l1 = 1,25d (серый и ковкий чугун), ГОСТ 22034–76; l1= 2d (легкие сплавы), ГОСТ 22038–76. На резьбу гаечного конца l0 навинчивается гайка. Длина шпильки l (без ввинчиваемого конца) определяется аналогично длине болта: l расч = b + S + H + K , где b - толщина скрепляемой детали; S - толщина шайбы; H - высота гайки; K -запас резьбы на выходе из гайки. Полученную величину сравнивают со стандартными значениями длин шпилек и выбирают длину, ближайшую к расчетной. Длину нарезанной части гаечного конца вычисляют по формуле: l0 = S + H + K + 0,5d . Пример упрощенного условного обозначения шпильки с диаметром резьбы d = 16 мм, крупным шагом P = 2, длиной l = 120 мм, ввинчиваемой в стальное резьбовое отверстие: шпилька М 16х120 ГОСТ 22032–76. То же с мелким шагом p = 1,5 мм: шпилька М 16х1,5х120 ГОСТ 22032–76.  Винтовое соединение Винтовое соединение аналогично соединению шпилькой: винт завинчивается в одну из скрепляемых деталей (см. рис. 2.59). На учебных чертежах рекомендуется вычерчивать соединения по размерам, определяемым в зависимости от наружного диаметра резьбы d. l – длина винта, l = b + l1; l 1 – длина ввинчиваемого резьбового конца, l1 = 2d; l 0 – длина нарезанной части винта, l0 = 2d. Наибольшее распространение в машиностроении имеют крепежные винты для металлов, которые изготовляют с различными головками: цилиндрической -ГОСТ 1491–80 (рис. 2.59, а); полукруглой - ГОСТ 17473–80 (рис. 2.59, б); потайной - ГОСТ 17475–80 (рис. 2.59, в). Примеры условных обозначений винтов 1. Винт с цилиндрической головкой, диаметр резьбы 20 мм, шаг резьбы мелкий 1,5 мм, длина винта 80 мм (l – длина винта без головки), ГОСТ 1491–80: винт М20х1,5х80 ГОСТ 1491–80. 2. Винт с потайной головкой, диаметр резьбы 12 мм, шаг резьбы крупный, длина винта 50 мм (для винтов с потайной головкой длина включает длину стержня и высоту головки), ГОСТ 17475–80: винт М 12х50 ГОСТ 17475–80.  очные соединения Шпоночное соединение состоит, как правило, из вала, зубчатого колеса (или шкива) и шпонки. Наиболее распространенными являются шпонки призматические и сегментные (рис. 2.60, 2.61). Передача крутящего момента осуществляется боковыми гранями шпонки. Между пазом ступицы и верхней гранью шпонки имеется небольшой зазор S = 2 b, где b - толщина сплошной основной линии. Длина призматической шпонки обычно меньше длины ступицы на 810 мм. Шпонки в продольном разрезе показывают незаштрихованными.  Шлицевые соединения Зубчатое (шлицевое) соединение – соединение вала и втулки, осуществляемое с помощью зубьев (шлицев) и впадин (пазов), выполненных на валу и в отверстии втулки. Зубчатое соединение обладает большей прочностью по сравнению со шпоночным, передает большие крутящие моменты, обеспечивает хорошее центрирование и легкость перемещения деталей вдоль оси вала. Стандартизированы соединения с прямобочным и эвольвентным профилем зубьев. Наиболее широко применяют первое соединение. Размеры прямобочных шлицевых соединений установлены ГОСТ 1139–80. Основные параметры: число зубьев z, внутренний диаметр d, наружный диметр D, ширина зуба b. Поверхности зубьев вала и втулки могут соприкасаться (центрироваться) по внешнему диаметру D (с зазором по внутреннему диаметру, рис. 2.62, а), по внутреннему диаметру d (с зазором по наружному диаметру, рис. 2.62, б) и боковыми сторонами зубьев (с зазором по наружному и внутреннему диаметрам, рис. 2.62, в). Окружности и образующие поверхностей выступов зубьев вала показывают на всем протяжении сплошными толстыми основными линиями (рис. 2.61). Окружности и образующие поверхностей впадин на изображениях зубчатого вала показывают сплошными тонкими линиями. Сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию границы фаски. Границу зубчатой поверхности вала, а также границу между зубьями полного профиля и сбегом показывают сплошной тонкой линией.  ГОСТ 2.409-74* устанавливает правила выполнения чертежей зубчатых валов. На рис. 2.63 приведен чертеж зубчатого вала с прямобочным профилем зубьев. На изображении вала, полученном проецированием на плоскость, параллельную оси, указывают длину l1 зубьев полного профиля до сбега, радиус инструмента (фрезы) Rф, а также основные параметры шлицевого соединения: d=8x36x40x7, где d – вид центрирования; 8 – число зубьев; 36 – внутренний диаметр; 40 – наружный диаметр; 7 – ширина зуба. На сборочном чертеже ограничиваются указанием вида центрирования, числа зубьев, размеров внутреннего и наружного диаметров и ширины зуба: d=8x36x40x7 (рис. 2.64). Сварные соединения Сварным соединением называют неразъёмное соединение, выполненное сваркой. Сварка - процесс получения неразъёмного соединения деталей путем местного нагрева их до расплавленного или пластичного состояния. Сварка плавлением характерна тем, что поверхности кромок свариваемых деталей плавятся и после остывания образуют прочный сварной шов. Чаще всего сварку плавлением осуществляют газовой или дуговой сваркой. Сварные швы разделяются по следующим признакам: по протяженности - непрерывные и прерывистые; по внешней форме шва - усиленные и ослабленные; по форме подготовленных для сварки кромок - со скосом и без скоса кромок; по характеру (типу) наполнения шва – одно- и двусторонний. В зависимости от расположения свариваемых деталей различают следующие виды соединений (табл. 2.6): 1) стыковое соединение (С) - сварное соединение элементов, расположенных в одной плоскости или на одной поверхности; 2) тавровое соединение (Т) - сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент; 3) угловое соединение (У) - сварное соединение двух элементов, расположенных под прямым углом и свариваемых в месте примыкания их углов; 4) нахлесточное соединение (Н) -сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Независимо от способа сварки швы сварного соединения по ГОСТ 2.312–72 изображают: видимый - сплошной основной линией, невидимый - штриховой линией (рис. 2.65). На изображении сварного шва различают лицевую и оборотную стороны.  Паяные соединения Соединения пайкой нашли широкое применение в электронике и радиотехнике, приборостроении. Согласно ГОСТ 17349–79 припой на видах и в разрезах изображают сплошной линией толщиной 2s. Для обозначения пайки используют знак (рис. 2.66) – дугу выпуклостью к стрелке, который чертят на линии- выноске, указывающей паяный шов. Если шов выполняется по периметру, то линию-выноску заканчивают окружностью. Номера швов указывают на линии-выноске. Клеевые соединения Клеевые соединения позволяют соединять разнородные материалы. Клеевой шов, как и паяный, изображается сплошной линией толщиной 2s. На линии-выноске чертится условный знак (рис. 2.67), напоминающий букву К  СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Бурлуцкая Н.Б., Ильченко Т. В., Максимова О. В. Трехмерное моделирование и конструкторская документация резьбового соединения. Учебно-методическое пособие. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2018. 2. Большаков В. П. Создание трехмерных моделей и конструкторской документации в системе КОМПАС-3D. Практикум. — СПб.: БХВ-Петербург, 2010. — 496 с.: ил. + DVD — (Учебное пособие) 3. Большаков В.П., Чагина А.В. Выполнение в Компас-3D конструкторской документации изделий с резьбовыми соединениями: учеб. пособие. СПб: СПбГУ ИТМО, 2011, – 166 с.            |