Выбор электродвигателя и расчет основных параметров привода

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

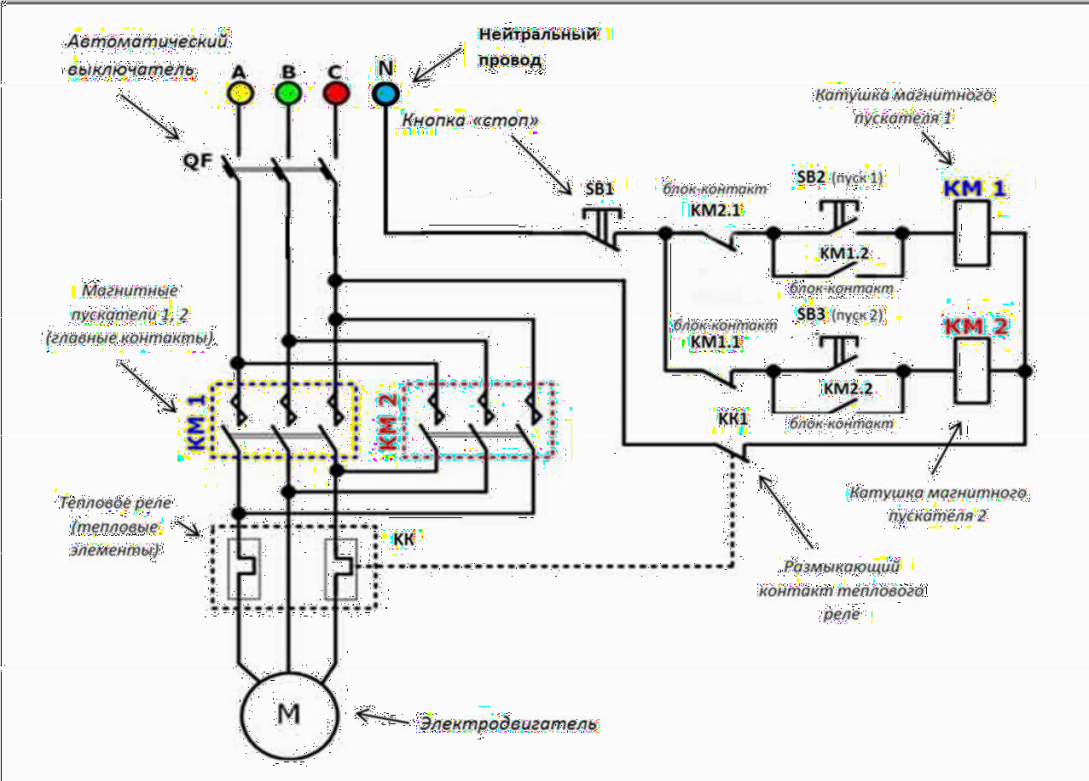

7.Расчет элементов корпуса редуктораТолщина стенки корпуса редуктора определяется по формуле δ=0,025aw+1⩾8 δ=0,025*160+1=5⩾8 Диаметр фундаментального болта равен dб1=0,036aw+12=0,036*160+12=17,76 мм Полученное значение округляю до ближайшего большего диаметра болта. Принимаю диаметр болта M20 Диаметры болтов крепления крышки корпуса к основанию равны у подшипников dб2=(0,7…0,75)dб1=(0,7…0,75)*20=14…15 dб2=14,5 округляю до ближайшего большего стандартного значения M16 на фланцах dб3= (0,5…0,6) dб1=(0,5…0,6)*20=10…12 dб3=11 округляю до ближайшего большего стандартного значения M12 Расстояние от внутренней стенки корпуса до края лапы L1=3+ δ+b1=3+8+48=59 мм и до оси фундаментального болта Сf1=3+ δ+a1=3+8+25=36 мм Ширина фланцев у подшипников L2=3+ δ+t+b2,где t=4 мм – высота бобышки L2=3+8+4+40=55 мм. Расстояние от внутренней стенки корпуса до оси болта с диаметром dб2 равно Сf2=3+ δ+a2=3+8+21=32 мм Ширина боковых фланцев L3=3+ δ+b3=3+8+33=44 мм, расстояние от внутренней стенки корпуса до оси болта с диаметром dб3 равно Сf3=3+ δ+a3=3+8+18=29 мм Расстояние от оси болта с диаметром dб2до оси вала равно Lбj=0,5Dj+(1…1,25)dб2,где Dj-наружные диаметры подшипников быстроходного и тихоходного валов . Lб1=0,5D1+(1…1,25)dб2=0,5*100+(1…1,25)16=66…70 Lб1=68 мм Lб2=0,5D2+(1…1,25)dб2=0,5*120+(1…1,25)16=76…80 Lб2=78 мм Для сравнительно малого межосевого расстояния aw≤D1+D2+5dб2 ;160≤100+120+5*16 160≤300 между подшипниками устанавливают один болт ,размещая его посредине между расточками в корпусе для подшипников .Расстояние у от головки болта до границы хвостовика зависит от межосевого расстояния и выбирается из диапазона у=5…12 мм, принимаю у=5мм 8.Смазка редуктора8.1.Cмазка зубчатых колесРабота передач, также, как и других механизмов, происходит с относительным перемещением деталей, как правило, при наличие смазочного материала. Назначение смазки: а) уменьшение потерь на трение; б) уменьшение или предотвращение износа; в) отвод теплоты; г) предохранение от коррозии. Эксплуатация и длительное хранение машин без смазки невозможно. Совершенствование смазки является наиболее быстрым и дешевым средством повышения долговечности машин. Смазочные материалы должны по возможности обеспечивать полное разделение трущихся поверхностей. Смазка зубчатой передачи при окружных скоростях в зацеплении до 12,5 м/с осуществляется окунанием колеса в масляную ванну .Это картерный способ смазки. Минимальная рекомендуемая глубина погружения цилиндрического зубчатого колеса в масляную ванну hmin=2m,но не менее 10 мм, максимальная глубина погружения не должна превышать половины радиуса зубчатого колеса .Объем масляной ванны V определяем из расчета 0,25 л масла на 1кВт передаваемой мощности :V=0,25*15=3,75л  = =  =519,19МПа =519,19МПа Окружная скорость в зацеплении V=  =2,65 м/с =2,65 м/сТребуемая вязкость масла мм2/с ,при 40оC определяется в зависимости от расчетных контактных напряжений  и окружной скорости в зацеплении V .Выбираем кинематическую вязкость 28 мм2/с .По этой вязкости выбираем сорт масла И-Г-А-32. Для осмотра зацепления и заливки масла служит окно в верхней части корпуса редуктора. Окно закрыто крышкой. Для сообщения с внешней атмосферой в верхней крышке редуктора предусмотрен сапун, чтобы предотвратить появления избыточного давления во внутренней полости редуктора, что выворотом резиновых манжетов. Для слива масла используют маслоспускное отверстие, расположенное снизу редуктора. Маслоспускное отверстие закрывают пробкой и уплотняют прокладкой из маслостойкой резины. Для удаления микростружки из объема масла используют магнит в пробке маслоспускного отверстия. Для контроля уровня масла используют различного вида маслоуказатели и окружной скорости в зацеплении V .Выбираем кинематическую вязкость 28 мм2/с .По этой вязкости выбираем сорт масла И-Г-А-32. Для осмотра зацепления и заливки масла служит окно в верхней части корпуса редуктора. Окно закрыто крышкой. Для сообщения с внешней атмосферой в верхней крышке редуктора предусмотрен сапун, чтобы предотвратить появления избыточного давления во внутренней полости редуктора, что выворотом резиновых манжетов. Для слива масла используют маслоспускное отверстие, расположенное снизу редуктора. Маслоспускное отверстие закрывают пробкой и уплотняют прокладкой из маслостойкой резины. Для удаления микростружки из объема масла используют магнит в пробке маслоспускного отверстия. Для контроля уровня масла используют различного вида маслоуказатели8.2.Смазка подшипниковДля смазки подшипников качения в цилиндрическом редуктор используем жидкое масло при картерной смазке зубчатой передачи так как окружная скорость в зацеплении V>1,5 м/с.При этом происходит разбрызгивание масла и внутри картера образуется масляный туман ,обеспечивающий смазку подшипников качения .Для устранения излишнего попадания масла и продуктов износа в подшипники используют маслоотражательные кольца 9.Сборка редуктораСборка редуктора осуществляется поэтапно: насаживаются на вал зубчатое колесо и приготавливают вал-шестерня, упорную втулку для подшипников и сами подшипники. После этого собранные валы устанавливаются в корпус редуктора, и заливается масло. Затем на корпус редуктора устанавливается крышка. Центрирование крышки осуществляется с помощью центрирующих штифтов. Затем крышка привинчивается к корпусу редуктора, стыки покрывается герметиком. Следующий этап сборки – регулировка зубчатого зацепления и натяга в подшипниках. Регулировка зубчатого зацепления осуществляется с помощью регулировочных втулок, которые устанавливаются в отверстия под подшипники, затем устанавливают крышки подшипников и завинчивают болты, но не зажимая их. Проворачивая входной вал редуктора, в смотровом окне наблюдаем, как происходит зацепление зубчатых колес. Для этого на шестернях, по середине, делаем засечку мелом, проворачиваем вал, и смотрим на отпечаток мела на зубчатом колесе. Если отпечаток находятся приблизительно по середине зубчатого колеса, то колѐса установлены правильно, если нет, то снимаются крышки подшипников, вынимаются регулировочные втулки, подтачиваются, устанавливаются вновь и процедура регулировки зубчатого зацепления повторяется опять. Регулировка подшипников проводится с помощью набора прокладок, установленных под крышкой. Под крышки подшипников устанавливается набор прокладок и смотрится плавность хода валов. При необходимости прокладки добавляются или убираются.  10.Схема подключения асинхронного реверсивного двигателя 10.Схема подключения асинхронного реверсивного двигателя Рисунок.Схемавключенияасинхронногореверсивногодвигателя Принцип работы схемы: После включения автоматического выключателя QF, нажимаем кнопку SB2 (пуск 1), которая замыкает цепь питания катушки магнитного пускателя КМ1, вследствие чего его главные контакты замыкаются, присоединяя электродвигатель М к питающей сети. Двигатель вращается. Одновременно в цепи управления замыкается блокировочный контакт КМ1.2, что создает постоянную цепь питания катушки пускателя КМ1, после отпускания кнопки SB2 (пуск 1), и размыкается блокировочный контакт КМ1.1, что предотвращает случайное включение магнитного пускателя КМ 2Отключение электродвигателя осуществляется нажатием кнопки SB1«Стоп». При этом разрывается цепь питания магнитного пускателя КМ1, что приводит к размыканию его главных контактов, двигатель отключается от сети, происходит его остановка. ЗаключениеИспытание машин, следовательно, их узлов и деталей – мощное средство технического прогресса в машиностроении. Знания в области физики твердого тела не позволяет теоретически рассчитывать прочность, не пользуясь экспериментальными характеристиками материалов. Современные детали машин, как правило, сложны по форме и не всегда подходят под определение бруса, пластинки или оболочки, расчеты для которых достаточно точно можно выполнить, применяя методы сопротивления материалов. Детали подвергаются сложным и переменным, и как правило, не стационарным напряженным состояниям, работают в коррозионной среде и т. д. В данной работе спроектирован одноступенчатый горизонтальный цилиндрический редуктор с косозубой передачей. Техническая характеристика редуктора (с электродвигателем 160S4): мощность на ведомом валу 13,8 кВт, частота вращения ведомого вала 209,52 об/мин, передача реверсивная. Для смазки зубчатой передачи предусматривается применение масла И-Г-С-32,Проект выполнен в соответствии с заданием Библиографический списокБаранов Г.Л. Расчет деталей машин: учебное пособие/ Г.Л. Баранов, Екатеринбург: УГТУ, 2007 222с Баранов Г.Л.Проектирование одноступенчатого цилиндрического редуктора / Г.Л. Баранов. Екатеринбург: УГТУ, 2005 43 с.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||