готово курсовая мадина анваровна секенов. Выбор геометрических параметров

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

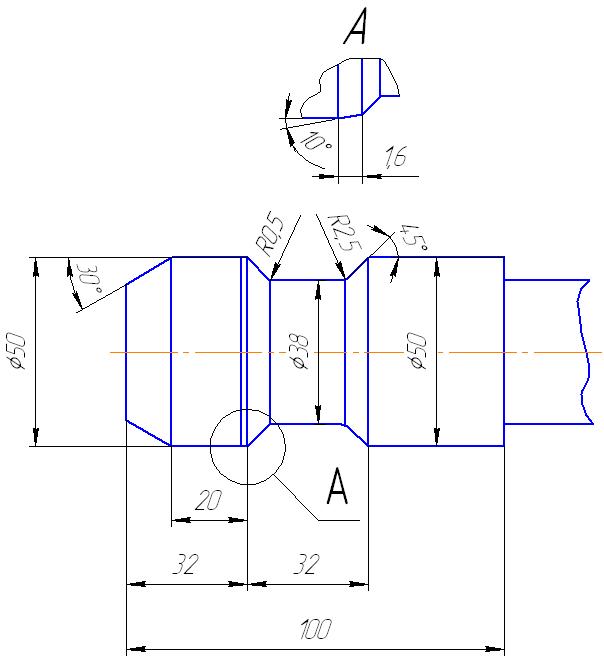

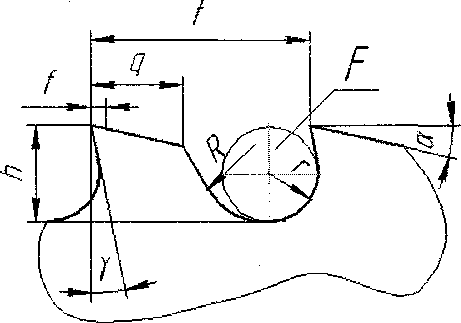

2.5. Определение максимальной длины режущих кромокМаксимальная длина режущих кромок круглой, фасочной и шлицевой частях Вmax, BmaxФ, BmaxШ зависят от принятой последовательности срезания припуска. Суммарная длина режущих кромок для одного зуба круглой части Σ Вmax к = πd – (b+2f)·n; Σ Вmax.к = 3,14·16 – (4+2·0,3)·6=22,64 мм. Суммарная длина режущих кромок фасочных зубьев Σ BmaxФ = (b + 2f + (d - dо)) · n Σ BmaxФ = (4 + 2·0,3* (16 – 15,347)) · 6=26,35 мм. Суммарная длина режущих кромок шлицевых зубьев для всех протяжек ΣBmaxШ = b · n ΣBmaxШ = 4·6=24 мм. Вк =  Вф = Вш = 2.6. Выбор хвостовикаДля того, чтобы хвостовик свободно проходил через отверстие в детали и чтобы он был достаточно прочным, диаметр его выбирают ближайшим меньшим к диаметру отверстия до протягивания., мм Dхв ≤ (dо – 0,5), где Dхв - диаметр хвостовика Dхв ≤ (15,347-0,5)=14,847 мм Выбираем: Dхв = 14 мм; D1 = 9,5 мм.; l3= 12 мм.; l1 = 17 мм.; l2 = 20 мм.; r = 0,3 мм.; r1 = 0,6 мм.; lх = 70 мм.  Рис. 5. Хвостовик 2.7.Определение формы и размеров зубьев протяжки2.7.1. Определяем подъем на зуб Sz для круглой части протяжки (Sz=0,08) 2.7.2. Стружкоделительные канавки есть, так как Вк=3,77>6 2.7.3. Расчет глубины стружечной канавки: 2.7.3.1. Определение глубины стружечной канавки hстр, обеспечивающей размещение стружки, производится по формуле hстр = 1,13 где а - толщина срезанной стружки, равная Sz; к – коэффициент заполнения канавки к = 3,5. Режущие кромки имеют стружкоразделительные канавки, то a = 2Sz hстр = 1,13 2.7.3.2. Определение глубины стружечной канавки hж из условия обеспечения жесткости: hж ≤ 0,17d hж ≤0,17·16=2,72 мм.; 2.7.3.3. Максимальная стандартная глубина канавки hmax = 14 мм. За расчетную h принимаем наименьшую из найденных глубин и округляет ее до наименьшего стандартного значения. Принимаем h =2 мм. 2.7.4. Определение шага и числа одновременно работающих зубьев производится в следующем порядке: 2.7.4.1. Шаг черновых зубьев выбираем в зависимости от принятой глубины стружечной канавки h; t = 7 мм. 2.7.4.2. Определяем максимальное число зубьев, работающих одновременно  2.7.5. Размеры профиля канавки протяжки выбираем в соответствии с найденным ранее t и h h = 2 мм, t = 4,5 мм, r = 1 мм., g =1,5 мм., R = 3 мм., F = 3,14 мм, f =0,3 α = 3o γ =15o  Рис.6. Форма стружечной канавки 2.7.6. Расчет силы резания и проверка на прочностьPz = Cpш · Σ Вmax к · Sz,0,85 · Z max · Kr· Kv · Kc где Cpш = 2840 – зависит от свойств обрабатываемого материала; Kr, Kv , Kc - поправочные коэффициенты. Kr = 0,93; Kv = 1; Kc = 1, Pz = 2840·22,64· 0,080,85· 6· 0,93· 1· 1≈41923Н. 2.7.6.1. Силы резания ограничивается тяговым усилием станка Рст. и прочностью протяжки в опасных сечениях: по хвостовику Рхв.- по впадине перед первым режущим зубом Pвn. В качестве максимально допустимой силы резания Pmax принимается наименьшее из этих усилий. Рст = 0,9Q где Q = 100000 H – паспортное тяговое усилие станка. Рст = 0,9· 100000 = 900000 Н. Рхв = [δ] · Foп где Foп - площадь опасного сечения хвостовика; Foп = 70,9 мм2. [δ] - допустимое напряжение; [δ] = 300МПа. Рхв = 300· 70,9=21270 Н. Pвn = [δ]р · F´oп где F´oп - площадь опасного сечения по первой впадине; F´oп = 0,785 · (dо – 2h)2 = 101,07 Pвn =300· 101=30300 Н. 2.7.7. Расчет калибрующих зубьевZk – число калибрующих зубьев. Zk = 7 – Центрирование по внутреннему диаметру. Шаг калибрующих зубьев tk. 2.7.8. Определение диаметров зубьев2.7.8.1. диаметр калибрующих зубьев и диаметр последнего калибрующего зуба: для круглых: dкк = dкε = dmax ± δ где δ – величина разбива или усадки отверстия после протягивания ; δ = 0,01 мм. dкк = dkz = 16,018±0,01мм. 2.7.8.2. диаметр первого режущего зуба принимаем равным диаметру передней направляющей или диаметру отверстия до протягивания dк1 = 15,347мм. 2.7.8.3. диаметр каждого последующего режущего зуба увеличивает на 2Sz по сравнению с предыдущим. 2.7.8.4. на двух последних режущих зубьях подъем постепенно уменьшается, т.е. dpz-1 = dpz – 0.8Sz. dpz-2 = dpz – 1.2Sz. где dpz – диаметр последнего режущего зуба . Вычисленные диаметры сводим в таблицу 1. Таблица № 1- Диаметры круглых зубьев протяжки

2.7.9. Определение длины круглой части протяжки2.7.9.1. длина режущей части lp = Zp · t. где Zp – число режущих зубьев (Zp =7) lp =7·4,5=31,5 мм. 2.7.9.2. длина калибрующей части протяжки lк = zn · tn; lк = 4+4+4+4+4+4+4=28мм. 2.7.9.3. максимальная длина круглой части lкр = lp + lк. lкр = 31,5+28=59,5мм. | ||||||||||||||||||||||||||||||||||||||||