Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Санкт-Петербургский горный университет

КУРСОВОЙ ПРОЕКТ

По дисциплине «Подземная разработка месторождений полезных ископаемых»

(наименование учебной дисциплины согласно учебному плану)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: ”Выбор и обоснование проектных решений по вскрытию, подготовке и отработке угольных пластов подземным способом”

Автор: студент гр. ____________________ /_/

(подпись) (Ф.И.О.)

ОЦЕНКА:_____________

Дата: _________________

ПРОВЕРИЛ

Руководитель проекта: _______ _______________ /_/

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

2018 год

АННОТАЦИЯ

Цель написания курсового проекта – это расширение полученных ранее знаний теории и практическое их применение при проектировании технологической схемы угольной шахты.

В курсовом проекте приводятся расчеты и обоснования принятых проектных решений по вскрытию и подготовке шахтного поля, системе разработки, технологии и организации очистных работ выемочного участка угольной шахты.

Курсовой проект состоит из пояснительной записки и графической части, отражающей основные решения, принятые в проекте.

THE SUMMARY

The purpose of the course project is expansion of the received theoretical knowledge and development of skills of their application at the decision of practical engineering tasks connected to designing of the technological schemes of coal mine.

The course project contains the necessary accounts and substantiations of the accepted design decisions on opening and development of a mine field, mining system of development, mining technology and organization of mining operations.

The course project consists of explanatory note and graphic part, reflecting main decisions, received a visit at project.

Оглавлени

АННОТАЦИЯ 1

THE SUMMARY 2

ИСХОДНЫЕ ДАННЫЕ ДЛЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ 4

1. Основные параметры шахты 5

2. Подготовка шахтного поля 6

3. Вскрытие шахтного поля 6

4. Система разработки 10

4.1 Выбор системы разработки и механизации очистных работ 10

4.2 Обоснование технологии очистных работ 12

4.3 Определение действующей линии очистных забоев, число действующих и резервных лав 15

4.4 Календарный план отработки пласта 16

5. Процессы обеспечения горных работ 17

Заключение 22

6. Список использованных источников 23

АННОТАЦИЯ 2

THE SUMMARY 2

ИСХОДНЫЕ ДАННЫЕ ДЛЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ 4

1. Основные параметры шахты 5 5

2. Подготовка шахтного поля 6

3. Вскрытие шахтного поля 7

4. Система разработки 10

4.1 Выбор системы разработки и механизации очистных работ 10

4.2 Обоснование технологии очистных работ 12

4.3 Определение действующей линии очистных забоев, число действующих и резервных лав 15

4.4 Календарный план отработки пласта 16

5. Процессы обеспечения горных работ 17

Заключение 22

6. Список использованных источников 23

ИСХОДНЫЕ ДАННЫЕ ДЛЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

Параметры

|

Значение

|

Годовая производительность проектируемой шахты Аш, млн.т.

|

3,2

|

Размер шахтного поля по простиранию пласта Sш, км

|

-

|

Размер шахтного поля по падению пласта Hш, км

|

3,2

|

Коэффициент водообильности,

|

0,6

|

Расстояние от поверхности до верхней технической границы шахтного поля h0, м

|

150

|

Мощность пластов свиты, м:

|

m1(верхний)

|

1,6*

|

m2

|

2,7

|

Расстояние по нормали между пластами, м:

|

M1-2

|

35

|

Угол падения пластов , градус.

|

14

|

Сопротивляемость пласта резанию Ар, кН./м

|

250

|

Относительное газовыделение X, м3/т

|

12

|

Средневзвешенный коэффициент крепости боковых пород по шкале проф. М.М. Протодьяконоваf

|

6,6

|

Плотность угля в массиве γ, т/м3

|

1,4

|

Коэффициент извлечения С

|

0,85

|

Число рабочих дней в году N, дней

|

300

|

Расчетный срок службы шахты Tp, лет

|

50

|

1. Основные параметры шахты

Основными параметрами шахт являются производственная мощность, срок службы и размеры шахтных полей. Шахтным полем называется часть месторождения, разрабатываемая отдельной шахтой. Действительные формы шахтных полей определяются горно-геологическими условиями. Шахтные поля бывают весьма разнообразны по форме и расположению в пространстве. При современных методах механизированной разработки пластовых месторождении наиболее удобна прямоугольная форма шахтного поля. Границы шахтного поля называются техническими границами (по восстанию, падению, простиранию).

Асут - суточная добыча шахты; n – число рабочих дней в году.

Рассчитаем размер шахтного поля по падению:

Рассчитаем балансовые запасы шахтного поля:

Рассчитаем потери на целиках и эксплуатационные потери:

(188787200-1887872)*0,1=18689932,8т (188787200-1887872)*0,1=18689932,8т

Получаем промышленные запасы:

Уточнение сроков службы шахты:

2. Подготовка шахтного поля

Выбор способа подготовки шахтного поля производим исходя из заданных условий.

Так как угол падения пластов 14 и длина шахтного поля по простиранию равна 9800 м, а по падению 3200 м, то принимаем для подготовки шахтного поля панельный способ. Панель - часть пласта, ограниченная по падению границами шахтного поля и транспортным горизонтом или двумя смежными транспортными горизонтами, а по простиранию- границами шахтного поля и условными границами с другой панелью или двумя такими границами. Каждая панель обслуживается самостоятельным транспортом и вспомогательными наклонными выработками. Эти выработки называются панельными. и длина шахтного поля по простиранию равна 9800 м, а по падению 3200 м, то принимаем для подготовки шахтного поля панельный способ. Панель - часть пласта, ограниченная по падению границами шахтного поля и транспортным горизонтом или двумя смежными транспортными горизонтами, а по простиранию- границами шахтного поля и условными границами с другой панелью или двумя такими границами. Каждая панель обслуживается самостоятельным транспортом и вспомогательными наклонными выработками. Эти выработки называются панельными.

Основными достоинствами панельного способа являются высокая концентрация горных работ, большая нагрузка на отдельный пласт, возможность создания крупных по производственной мощности шахт. Все это обеспечивает условия для высокопроизводительной работы очистных забоев.

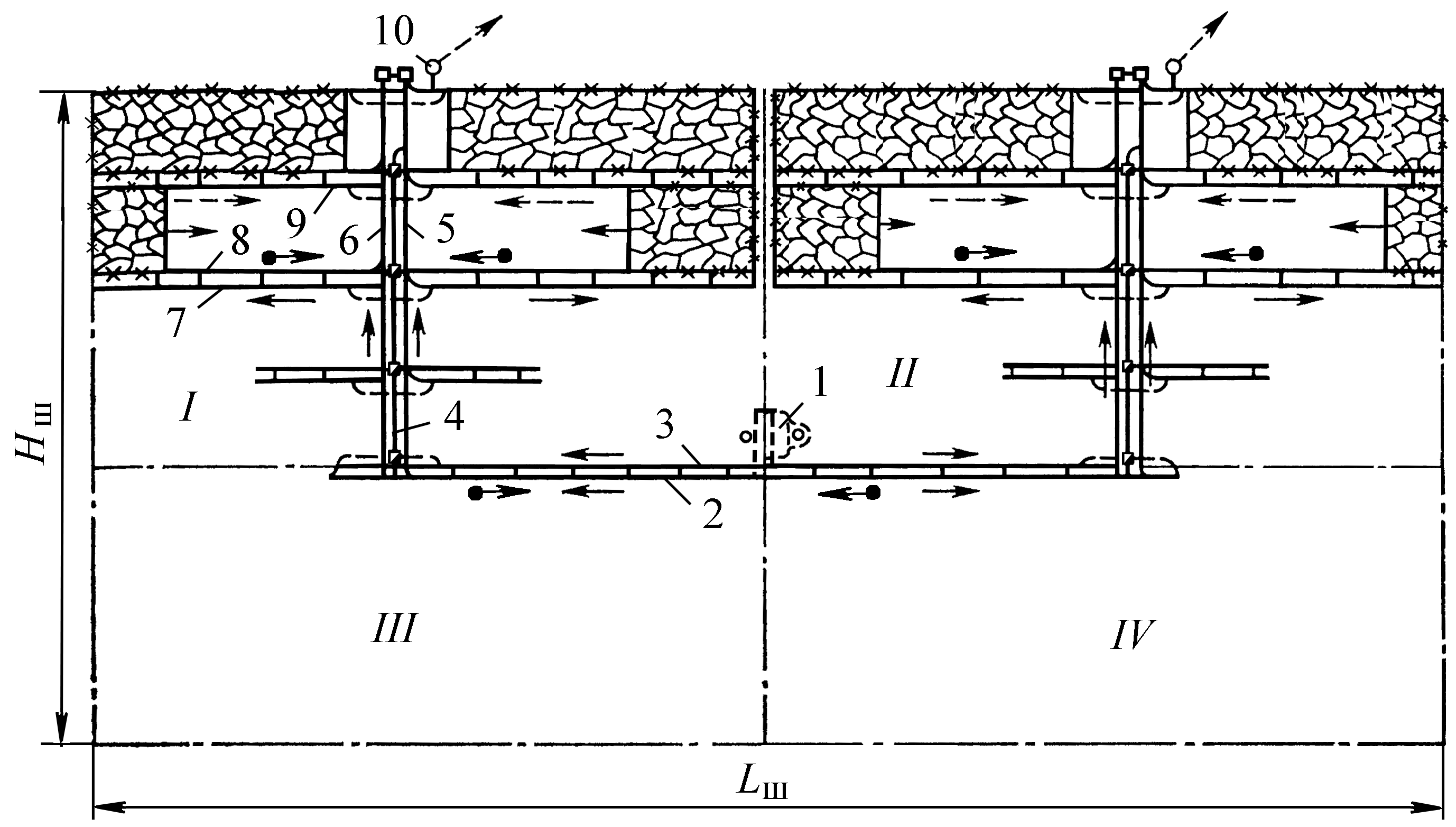

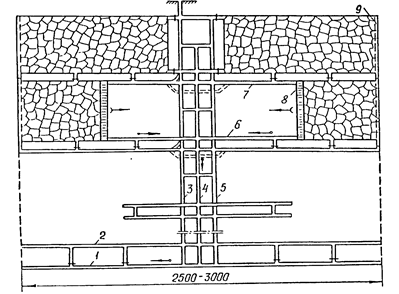

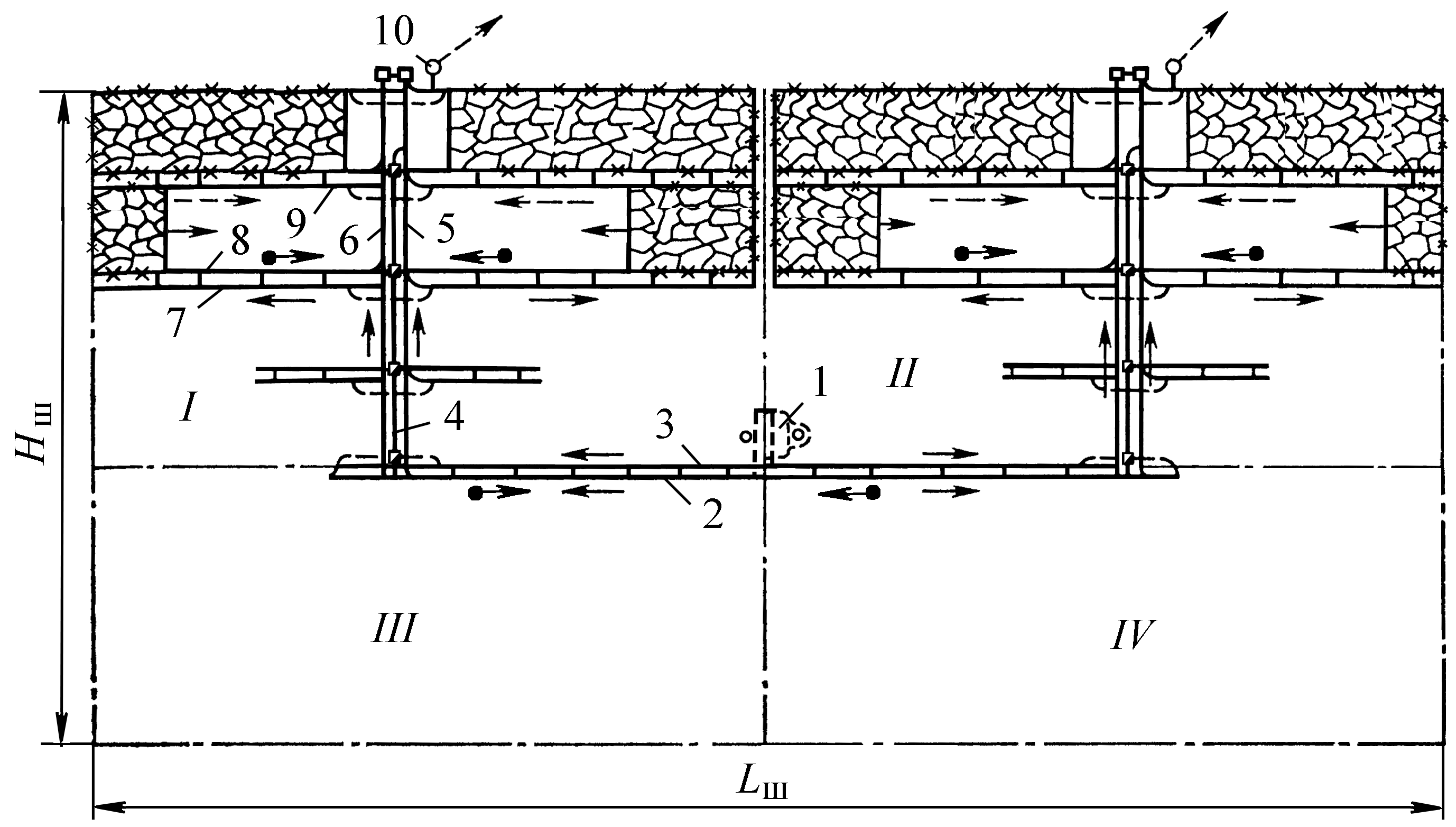

Рис. 1. Схема панельной подготовки шахтного поля

1 – околоствольный двор; 2, 3 – главные откаточный и вентиляционный штреки; 4 – панельный бремсберг; 5, 6 – грузовой и людской ходки панельного бремсберга; 7, 8, 9 – ярусные откаточный, конвейерный и вентиляционный штреки; 10 – панельный квершлаг (ствол, шурф)

3. Вскрытие шахтного поля

В рамках выполняемого курсового проекта применяем способ вскрытия шахтного поля вертикальными стволами и капитальными квершлагами.

При выборе оптимального для заданных горно-геологических условий способа вскрытия руководствуемся вышеназванными требованиями.

При выборе рационального способа вскрытия шахтного поля необходимо обратить внимание на количественные значения таких факторов, как:

расстояние между поверхностью и верхней границей шахтного поля;

размер шахтного поля по падению;

угол наклона пластов;

число пластов;

расстояние между пластами.

Вскрытие вертикальными стволами и капитальными квершлагами.

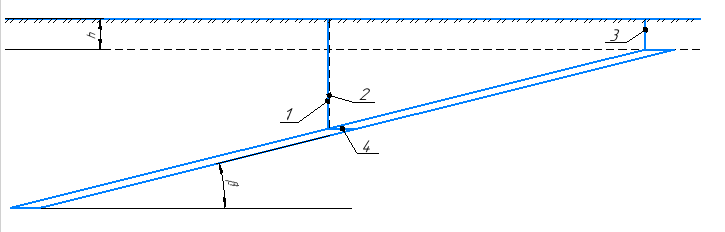

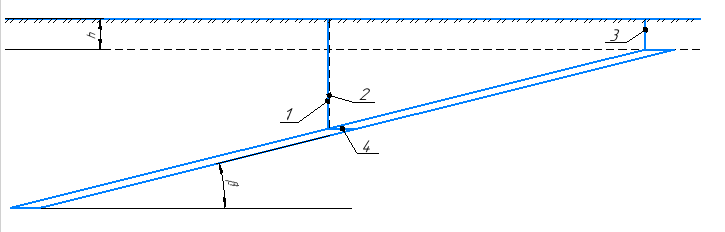

Рисунок 2. Вскрытие вертикальными стволами и капитальными квершлагами. 1- главный вертикальный ствол; 2- вспомогательный вертикальный ствол; 3- шурф; 4-капитальный квершлаг; h- Расстояние от поверхности до верхней технической границы шахтного поля;  - угол падения пласта. - угол падения пласта.

При этом способе вскрытия главные вертикальные стволы проходят до горизонта капитальных квершлагов, которыми вскрываются остальные пласты свиты.

Длина ствола для такого способа вскрытия:

Вычислим стоимость проведения вертикального ствола в программе cd10:

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ

КАФЕДРА РМПИ

СТОИМОСТЬ ПРОВЕДЕНИЯ ВЕРТИКАЛЬНЫХ ГОРНЫХ ВЫРАБОТОК

(ПРОГРАММА cd10)

ГОРНАЯ ВЫРАБОТКА - Вертикальный ствол

ИСХОДНЫЕ ДАННЫЕ:

1.ВИД ВЫРАБОТКИ: 1-ВЕРТИКАЛЬНЫЙ СТВОЛ, 2-ГЕЗЕНК, ШУРФ .. 1

2.ТИП ВЕРТИКАЛЬНОГО СТВОЛА: 1-КЛЕТЕВОЙ, 2-СКИПОВОЙ ..... 1

3.ВИД РАБОТ: 1-ПРОХОДКА НОВОГО СТВОЛА, 2-УГЛУБКА СТВОЛА

С ЗЕМНОЙ ПОВЕРХНОСТИ, 3-УГЛУБКА СТВОЛА С ОСНОВНОГО

ГОРИЗОНТА, 4-УГЛУБКА СТВОЛА СО СПЕЦИАЛЬНОГО РАЗГРУЗОЧ-

НОГО ГОРИЗОНТА ........................................ 1

4.ДЛИНА ПРОВЕДЕНИЯ (УГЛУБКИ) ГОРНОЙ ВЫРАБОТКИ, М ....... 537.

5.СРЕДНЯЯ ГЛУБИНА РАСПОЛОЖЕНИЯ ПРОВОДИМОЙ ВЫРАБОТКИ .... 537.

6.ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ В СВЕТУ, М2 .... 13.30

7.КРЕПЬ ГОРНОЙ ВЫРАБОТКИ: 1-БЕТОН, 2-СБОРНЫЙ ЖЕЛЕЗОБЕТОН,

3-МЕТАЛЛ, 4-ДЕРЕВО ................................... 1

8.СРЕДНЕВЗВЕШЕННЫЙ КОЭФФИЦИЕНТ КРЕПОСТИ ПОРОД ПО ШКАЛЕ

ПРОФ. М.М.ПРОТОДЪЯКОНОВА ............................. 6.60

9.ВЫБРОСООПАСНОСТЬ ПОРОД: 0-НЕТ, 1-ДА .................. 0

10.ВОДОПРИТОК В ЗАБОЕ ВЫРАБОТКИ, М3/ЧАС ................. .00

11.СКОРОСТЬ ПРОВЕДЕНИЯ ГОРНОЙ ВЫРАБОТКИ, М/МЕСЯЦ ........ 55.00

12.ПЕРИОД ВЕДЕНИЯ ГОРНЫХ РАБОТ: 1-СТРОИТЕЛЬСТВО ДЛЯ НОВОЙ

ШАХТЫ, 2-СТРОИТЕЛЬСТВО ДЛЯ РЕКОНСТРУКЦИИ ШАХТЫ, 3-СТРО-

ТЕЛЬСТВО ПОСЛЕ СДАЧИ ШАХТЫ В ЭКСПЛУАТАЦИЮ С ФИНАНСИРО-

ВАНИЕМ ЗА СЧЕТ КАПИТАЛЬНОГО СТРОИТЕЛЬСТВА, 4-ЭКСПЛУАТА-

ЦИЯ МЕСТОРОЖДЕНИЯ ЗА СЧЕТ СРЕДСТВ ЭКСПЛУАТАЦИИ ....... 1

ВЫХОДНЫЕ ПАРАМЕТРЫ:

СТОИМОСТЬ ПРОВЕДЕНИЯ 1 М ВЫРАБОТКИ, У.Е. ............ 2134.33

СТОИМОСТЬ АРМИРОВКИ 1 М СТВОЛА, У.Е. ................ 49.20

СТОИМОСТЬ ПРОХОДКИ ВСЕЙ ВЫРАБОТКИ, У.Е. ............. 1146564.

Расчет выполнил ФИО

Стоимость проведения одного метра такой выработки 2134.33 у.е. Общая стоимость проведения двух таких стволов составляет 11146564 у.е.

Вычислим стоимость строительства околоствольного двора в программе cd11.

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ

КАФЕДРА РМПИ

СТОИМОСТЬ СООРУЖЕНИЯ ОКОЛОСТВОЛЬНЫХ ДВОРОВ

(ПРОГРАММА cd11)

ИСХОДНЫЕ ДАННЫЕ:

1.ВИД ОКОЛОСТВОЛЬНОГО ДВОРА: 1-У ГЛАВНЫХ ВЕРТИКАЛЬНЫХ

СТВОЛОВ С ВОДООТЛИВНЫМ КОМПЛЕКСОМ, 2-У ГЛАВНЫХ НАКЛОН-

НЫХ СТВОЛОВ С ВОДООТЛИВНЫМ КОМПЛЕКСОМ, 3-У ВОЗДУХОПОДА-

ЮЩЕГО СТВОЛА, 4-У ВЕНТИЛЯЦИОННОГО СТВОЛА НА ОТНЕСЕННОЙ

ПРОМЫШЛЕННОЙ ПЛОЩАДКЕ, 5-У ВСПОМОГАТЕЛЬНОГО СТВОЛА НА

ВОДООТЛИВНОМ ГОРИЗОНТЕ ............................... 1

2.ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ ШАХТЫ, МЛН.Т/ГОД ........... 3.20

3.КОЭФФИЦИЕНТ ВОДООБИЛЬНОСТИ ШАХТЫ, М3/Т ............... .60

4.ГЛУБИНА РАСПОЛОЖЕНИЯ ОКОЛОСТВОЛЬНОГО ДВОРА, М ........ 537.

5.ВИД КРЕПИ: 1-БЕТОН, 2-СБОРНЫЙ ЖЕЛЕЗОБЕТОН, 3-МЕТАЛЛ .. 1

6.ВЫБРОСООПАСНОСТЬ ПОРОД: 0-НЕТ, 1-ДА .................. 0

7.ВОДОПРИТОК В ПРОХОДЧЕСКИХ ЗАБОЯХ, М3/ЧАС ............. .00

8.ВИД ТРАНСПОРТА УГЛЯ ПО ГЛАВНЫМ ВЫРАБОТКАМ ШАХТЫ:

1-ЭЛЕКТРОВОЗНЫЙ, 2-КОНВЕЙЕРНЫЙ ....................... 2

9.ТИП ЭЛЕКТРОВОЗОВ НА ШАХТЕ: 1-АККУМУЛЯТОРНЫЕ,

2-КОНТАКТНЫЕ ......................................... 2

12.ПЕРИОД ВЕДЕНИЯ ГОРНЫХ РАБОТ: 1-СТРОИТЕЛЬСТВО НОВОЙ

ШАХТЫ, 2-СТРОИТЕЛЬСТВО НОВОГО ГОРИЗОНТА .............. 1

ВЫХОДНЫЕ ПАРАМЕТРЫ:

ОБЪЕМ ОКОЛОСТВОЛЬНОГО ДВОРА, М3 ..................... 29540.

СТОИМОСТЬ СООРУЖЕНИЯ 1 М3 ОКОЛОСТВОЛЬНОГО ДВОРА, У.Е. 443.67

СТОИМОСТЬ КАМЕР ЗАГРУЗОЧНОГО УСТРОЙСТВА,

ГАРАЖА И ВОДООТЛИВА, У.Е. ...................... 7153860.

ПОЛНАЯ СТОИМОСТЬ СООРУЖЕНИЯ ОКОЛОСТВОЛЬН. ДВОРА, У.Е. 20259750.

Расчет выполнил ФИО

При таком способе вскрытия объём околоствольного двора будет составлять 29540 м3, а его общая стоимость 20259750 у.е.

4. Система разработки 4.1 Выбор системы разработки и механизации очистных работ

Система разработки - определенный порядок ведения подготовительных и очистных работ (в пространстве и во времени).

Основными системами разработки пластовых месторождений являются сплошная, столбовая и комбинированная при применении длинных очистных забоев (лав) камерно-столбовая - при коротких забоях.

Систему разработки выбираем в соответствии с основными горно-геологическими условиями залегания пластов при наименьших потерях угля наибольшей экономичности и безопасности процессов угледобычи.

Систему разработки и механизацию очистных сооружений выбираем для пласта мощностью 1,6 метра с углом падения 14 градусов.

Учитывая принятые способ вскрытия и схему подготовки шахтного поля, применяем систему разработки длинными столбами по простиранию.

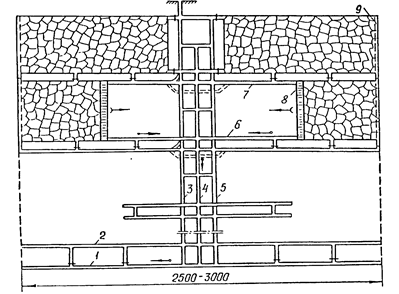

На пологих пластах средней мощности широко применяют систему разработки длинными столбами по простиранию при панельной подготовке (рис. 3). Подготовка выемочных столбов в каждом ярусе заключается в проведении от бремсберга или уклона ярусных конвейерного и вентиляционного штреков до границ панели. На границе панели между этими штреками проводят разрезную печь, которую затем расширяют, образуя камеру для монтажа очистного оборудования. После этого начинают отработку столба обратным ходом. Для подготовки нижележащего яруса его вентиляционный штрек проводят совместно с конвейерным штреком вышележащего яруса. В классическом варианте между конвейерным и вентиляционным штреками смежных ярусов оставляют угольные целики шириной 8—12 м.

В целях снижения потерь угля и удельного объема проведения подготовительных выработок широкое распространение получила отработка без оставленных целиков между выемочными выработками в соседних ярусах. В этом случае, например, конвейерный штрек не погашают, а поддерживают, чтобы использовать в качестве вентиляционного при выемке нижележащего столба. Если конвейерный штрек погашают, то вентиляционный штрек нижележащего яруса можно пройти вприсечку к выемочной выработке в отработанном столбе.

Рисунок 3 - Система разработки длинными столбами по простиранию при панельной подготовке (лава-ярус): 1 — откаточный штрек; 2 — просек; 3 — путевой ходок; 4 — панельный бремсберг; 3 — людской ходок; о — ярусный конвейерный штрек; 7 — ярусный вентиляционный штрек; S—очистной забой; 9—разрезная печь

Отработку ярусов в панели осуществляют, как правило, в нисходящем порядке. В большинстве случаев в панели работает один очистной забой, редко — два. В отдельных случаях для повышения концентрации горных работ на пологих пластах в панели применяют отработку спаренными лавами. Спаренными лавами считаются такие, независимая отработка которых невозможна. Опережение между лавами отсутствует или составляет не более 3—4 м. Обе лавы работают на один конвейерный штрек.

Уголь от очистного забоя транспортируют по конвейерному штреку, затем по бремсбергу до погрузочного пункта на откаточном штреке. Свежий воздух в очистной забой подают с откаточного штрека по ходкам и конвейерным штрекам. Исходящая струя по вентиляционному штреку поступает в ходки и далее на вентиляционный горизонт шахты или по шурфу на поверхность.

Основные средства механизации очистных работ на пологих и наклонных пластах – механизированные комплексы.

Выбор комплекса осуществляем по условиям применения, учитывая вынимаемую мощность пласта и угол падения. Кроме выбора механизированного комплекса необходимо очистной забой и выемочный участок укомплектовать вспомогательным и транспортным оборудованием, используя для этого «Прогрессивные технологические схемы разработки пластов на угольных шахтах».

Длину лавы принимаем 200 метров.

Для механизации очистных работ (пласт m1 = 1,6 м) применяем очистной комплекс, в состав которого входит:

комбайн К-500Ю;

крепь очистного забоя М138;

скребковый конвейер СР70М;

ленточный конвейер 2Л100У;

электрическое и гидравлическое оборудование;

насосная станция;

перегружатель ПС391.

Характеристика комбайна К-500Ю:

вынимаемая мощность пласта – 1,6÷4,0 (м)

ширина захвата комбайна – 0,63; 0,8 (м)

коэффициент готовности комбайна – 0,94

максимальная скорость подачи – 9,5 (м/мин)

мощность привода – 635 (кВт.)

диаметр шнека – 1,4÷2,0 (м)

Характеристика крепи очистного забоя М138:

вынимаемая мощность пласта – 1,2 ÷ 2,5 (м)

скорость крепления лавы – 2,9 (м/мин)

коэффициент готовности – 0,89

давление крепи на почву – 2,5 (МПа)

Характеристика скребкового конвейера СР70М:

максимальная длина – 150 (м)

скорость движения цепи – 1,0÷1,24 (м/с)

производительность – 450 (т/ч)

Характеристика ленточного конвейера 2Л100У:

- производительность – 850 (т/ч)

- Угол установки -16 +18

- длина транспортирования – 1500 (м)

- скорость движения ленты – 2,5 (м/мин)

Характеристика перегружателя ПС391:

- производительность, т/ч – 1500 (т/ч)

- длина транспортирования – 60 (м)

- Скорость движения ленты – 1,1 (м/мин)

Для определения числа действующих и резервных лав вычислим число циклов в сутки, с помощью программы AV01:

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ

КАФЕДРА РМПИ

СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПРИ КОМБАЙНОВОЙ ВЫЕМКЕ УГЛЯ

(ПРОГРАММА av01 ПО МЕТОДИКЕ ИГД им. А.А.СКОЧИНСКОГО)

ИСХОДНЫЕ ДАННЫЕ:

1.ВЫНИМАЕМАЯ МОЩНОСТЬ ПЛАСТА, М ........................ 1.60

2.ДЛИНА ЛАВЫ, М ........................................ 200.

3.НАПРАВЛЕНИЕ ДВИЖЕНИЯ ЛАВЫ: 1-ПО ПРОСТИРАНИЮ,

2-ПО ВОССТАНИЮ, 3-ПО ПАДЕНИЮ ПЛАСТА .................. 1

4.УГОЛ ПАДЕНИЯ ПЛАСТА, ГРАДУС .......................... 14.00

5.ПЛОТНОСТЬ УГЛЯ В МАССИВЕ, Т/М3 ....................... 1.40

6.СОПРОТИВЛЯЕМОСТЬ ПЛАСТА РЕЗАНИЮ, КН/М ................ 250.00

7.КОЭФФ., ХАРАКТЕРИЗУЮЩИЙ ХРУПКОСТЬ УГЛЯ (1.0-1.3) ..... 1.00

8.УСТОЙЧИВОСТЬ НЕПОСРЕДСТВЕННОЙ КРОВЛИ: 1-УСТОЙЧИВАЯ,

2-СРЕДНЕЙ УСТОЙЧИВОСТИ, 3-НЕУСТОЙЧИВАЯ КРОВЛЯ ........ 2

9.МОЩНОСТЬ ПРИВОДА КОМБАЙНА, КВТ ....................... 635.00

10.КОЭФФИЦИЕНТ ГОТОВНОСТИ КОМБАЙНА ...................... .940

11.ШИРИНА ЗАХВАТА КОМБАЙНА, М ........................... .800

12.СХЕМА РАБОТЫ КОМБ.: 1-ЧЕЛНОК.,2-ОДНОСТОР., 3-УСТУПНАЯ. 1

14.ТЕХН. ДОПУСТИМАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН ..... 9.50

15.СКОРОСТЬ КРЕПЛЕНИЯ ЛАВЫ, М/МИН ....................... 2.90

16.КОЭФФИЦИЕНТ ГОТОВНОСТИ КРЕПИ ЛАВЫ .................... .890

17.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С КОНВ. ВЫРАБ 1.00

18.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С ВЕНТ. ВЫРАБ 2.00

19.ПРОДОЛЖИТ. ПОДГОТОВИТ.-ЗАКЛЮЧИТЕЛЬНЫХ ОПЕРАЦИЙ, МИН .. 20.00

20.ПРОДОЛЖИТЕЛЬНОСТЬ КОНЦЕВЫХ ОПЕРАЦИЙ, МИН ............. 20.00

21.ВРЕМЯ НА ВСПОМ.ОПЕРАЦИИ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ,МИН/М .00

22.ВРЕМЯ НА ОБМЕН ВАГОНОВ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ, МИН/М .00

23.ВРЕМЯ НА ЗАРЯЖАНИЕ И ВЗРЫВАНИЕ ШПУРОВ В НИШАХ, МИН ... .00

24.НАЛИЧИЕ В ТРАНСП.ЛИНИИ АККУМУЛИР. БУНКЕРА: 1-ДА, 2-НЕТ 1

25.ЧИСЛО СКРЕБКОВЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 2.00

26.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/ЧАС 450.00

27.ЧИСЛО ЛЕНТОЧНЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 2.00

28.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/ЧАС . 850.00

29.ЧИСЛО КОНВЕЙЕРОВ В СБОРНОЙ КОНВЕЙЕРНОЙ ЛИНИИ ......... 2.00

30.ПРОДОЛЖИТЕЛЬНОСТЬ СМЕНЫ, МИН ......................... 360.00

31.ЧИСЛО СМЕН ПО ДОБЫЧЕ УГЛЯ В СУТКИ .................... 3.00

ВЫХОДНЫЕ ПАРАМЕТРЫ:

РАСЧЕТНАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН ............... 5.879

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ ПОДАЧИ, Т/МИН ... 10.535

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ КРЕПЛЕНИЯ, Т/МИН 5.716

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/МИН ... 7.500

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/МИН .... 14.167

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА, ПРИНЯТАЯ К РАСЧЕТУ, Т/МИН .. 5.716

КОЭФФ.ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПОСЛЕДОВАТЕЛЬНЫХ ПЕРЕРЫВ. .534

КОЭФФ. ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПАРАЛЛЕЛЬНЫХ ПЕРЕРЫВОВ .796

СМЕННЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ................... .461

СУТОЧНЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ .................. .345

СУТОЧНАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ, Т .................. 2844.

ЧИСЛО ЦИКЛОВ ЗА СУТКИ ................................... 7.035

ПОДВИГАНИЕ ЛАВЫ ЗА СУТКИ, М ............................. 6.348

Расчет выполнил ФИО 09.04.2017г.

4.3 Определение действующей линии очистных забоев, число действующих и резервных лав

Годовое подвигание действующих очистных забоев.

, ,

где N=300 – кол-во рабочих дней в году; r – ширина захвата комбайна (для используемого в нашем случае очистного комбайна К-800 равна 0,8 м); nц=7 – кол-во циклов в сутки, рассчитывается программой AV01; K- коэффициент, учитывающий горно-геологические особенности.

Действующая линия очистных забоев на каждом пласте.

, ,

где kД − коэффициент добычи угля из действующих очистных забоев в общешахтной добыче (для благоприятных ГГУ равен 0,92 – 0,94, принимаем равным 0,94); kоч– коэффициент, учитывающий добычу угля из очистных).

Действующая линия очистных забоев по шахте.

, ,

где Nпл– кол-во пластов, принятых к одновременной разработке.

Число действующих забоев по шахте.

, где lл – длина лавы (принимаем равной 200 м) , где lл – длина лавы (принимаем равной 200 м)

Суммарная длина действующей линии очистных забоев.

Максимально возможная суточная добыча шахты при условии одновременно работы всех действующих забоев с полным числом смен по добыче угля.

т т

Коэффициент резерва производственной мощности шахты по очистным работам.

Среднегодовое подвигание общей линии очистных забоев по шахте.

4.4 Календарный план отработки пласта

Для того чтобы обеспечить бесперебойное выполнение шахтой установленного плана добычи угля, необходимо своевременно производить подготовку горизонтов. Для этого необходимо знать, в какой последовательности должна вестись разработка каждого пласта во времени и в пространстве.

Календарный план – выполненный на масштабно временной сетки график организации работ с указанием последовательности и порядка проведения подготовительных работ с указанием объемов работ, скорости продолжительности проведения выработок.

Суточное подвигание лавы = 6 м/сутки, следовательно, годовое подвигание лавы составитVд= 6*300=1800 м/год.

Таким образом, в первый год эксплуатации подвигание составит Vоч=0,5*Vд=0,5*1800=900 м/год, а во второй год эксплуатации подвигание составит Vоч=0,75*Vд=0,75*1800=1350 м/год.

5. Процессы обеспечения горных работ

Работники шахт должны быть бесплатно обеспечены спецодеждой, спецобувью и другими средствами индивидуальной защиты (СИЗ) в соответствии с действующими отраслевыми нормами.

Спецодежда служит для защиты работающих от неблагоприятного воздействия (механического, химического и термического) внешней среды. Спецодежда должна быть воздухо– и паропроницаема, водоупорна, не должна стеснять движения рабочего. Ткани, из которых изготовляется спецодежда, должны быть прочными, носкими, мягкими, легкими, не должны вызывать раздражения кожи и должны легко очищаться от загрязняющих веществ.

В соответствии с ГОСТами для горнорабочих предусмотрены различные виды спецодежды. При данных условиях (коэффициент водообильности =0,1): костюм шахтерский, состоящий из куртки и брюк, предназначенный для рабочих, занятых на сухих работах;

Для защиты головы от ударов для шахтеров предусмотрены три класса касок: А – для подземных эксплуатационных рабочих; Б – для проходчиков и рабочих по обслуживанию вертикальных стволов шахт; В – для рабочих поверхности шахт.

Хранение, проверка, чистка и ремонт СИЗ на шахтах производится в специализированных помещениях в соответствии с требованиями Инструкции по эксплуатации средств индивидуальной защиты шахтеров (НПАОП 10.0–5.20–04).

На шахтах применяются противопылевыереспираторы, в связи с чем этого оборудуются специальные помещения–респираторные, которые оборудуются установками для обеспыливания фильтров и контроля сопротивления дыханию, столами для приемки, выдачи и ремонта респираторов, приспособлениями для мойки и сушки полумасок, стирки обтюраторов, столами для укладки полумасок после мойки, шкафами с гнездами для хранения респираторов.

Для защиты глаз должны применяться защитные очки, экраны или щитки. К очкам предъявляются следующие требования: герметичность подочкового пространства; незапотеваемость и ударопрочность стекла; эластичность корпуса; широта обзора; размеры, допускающие совместное ношение каски, очков и противопылевого респиратора; небольшая масса.

Для защиты ног работающих от механических повреждений, температурных воздействий, от действия различных агрессивных веществ, электрического тока выпускаются следующие виды спецобуви: сапоги резиновые клееные проходческие, предназначенные для проходчиков, работающих в обводненных шахтах; сапоги резиновые клееные горняцкие, предназначенные для работающих в обводненных шахтах при ведении работ по крепким породам; сапоги резиновые формовые с жесткими носками, предназначенные для работ в очистных и подготовительных забоях обводненных шахт.

Для защиты от поражения электрическим током служат специальные диэлектрические сапоги, боты и галоши.

Для предупреждения воспаления околосуставных сумок коленных и локтевых суставов, приводящего к заболеванию бурситом, служат наколенники и налокотники, в качестве которых используют пластины микропористой резины толщиной 8–12 мм, укладываемые в специальные карманы на брюках и на рукавах куртки, а также съемные наколенники.

Для защиты рук изготовляются рукавицы трех типов: А – с одним напалком, расположенным на месте большого пальца; Б – с одним напалком, расположенным сбоку по перегибу рукавицы, предназначенной как для правой, так и для левой руки; В – с двумя напалками, расположенными на месте большого и указательного пальцев. Предусматриваются также накладки на ладонной и тыльной частях, а также на напалках.

Для защиты от поражения электрическим током служат специальнные диэлектрические перчатки. Для защиты от ожогов электролитом в зарядных камерах должны быть соответствующие средства, нейтрализующие его действие.

Бурение шпуров перфораторами, управление пневматическими лебедками, обслуживание компрессоров без применения СИЗ органов слуха запрещается.

В очистных и подготовительных забоях, а также при перекреплении горных выработок в обязательном порядке должны применяться средства индивидуальной защиты позвоночника – противорадикулитные пояса.

На тех участках шахты, где отсутствует постоянное освещение, шахтер обязан иметь головной светильник. Основные требования к состоянию головного: лампа должна быть протерта от пыли; с ней должно быть легко производить манипуляции, не снимая при этом защитных перчаток; она должна в достаточной степени освещать рабочий объем на протяжении всей смены; она должна иметь минимальный вес.

В качестве средств защиты слуха используются наушники с защитными резиновыми кольцами, крепящиеся к каске, имеющей для этого специальные пазы. Дополнительную защиту может обеспечивать использование совместно с вышеуказанными наушниками поролоновых затычек типа “беруши”. Последние могут использоваться и без наушников, например, в том случае, если паз для крепления дополнительных средств защиты к каске уже занят лицевым щитком или иным дополнительным средством.

Одним из требований техники безопасности является наличие у шахтера самоспасателя. Самоспасатель - это средство защиты органов дыхания, помогающее шахтеру выйти из шахты при пожаре или взрыве - в ситуациях, когда высокое содержание в атмосфере шахты угарного газа, дыма и прочих токсичных веществ делает ее непригодной для дыхания. Самоспасатель может представлять собою прибор фильтрационного типа с катализатором, обеспечивающим преобразование угарного газа в безопасные вещества, или же дыхательный аппарат с замкнутым циклом, химическим путем восстанавливающий кислород из выдыхаемого воздуха.

Правилами безопасности предусмотрено, что главные откаточные и вентиляционный выработки должны иметь в сечение не менее 4 м2 при металлической и деревянной крепи и не менее 3,5 м2 при бетонной крепи. Высота выработок в свету не менее 2 м от головки рельсов. При электровозной откатке с одной стороны выработки должен быть свободный проход для людей не менее 0,7 м, а с другой - не менее 0,25 м при металлической и деревянной крепи и не менее 0,2 м при бетонной. При конвейерном транспорте проход для людей с одной стороны выработки так же равен 0,7 м, а с другой – 0,4 м. Расстояние от конвейерной ленты до кровли выработки не менее 0,5 м.

Мероприятия по снижению метановыделения:

Повысить допустимую по газовому фактору нагрузку на очистной забой можно за счёт схем проветривания выемочного участка и за счёт дегазации источников метановыделения. Согласно «Методическим рекомендациям о порядке дегазации угольных шахт», для снижения интенсивности метановыделения из угольных пластов в горные выработки действующих шахт применяются, предварительная дегазация неразгруженных пластов угля до начала очистных или подготовительных работ и текущая дегазация разгружаемых от горного давления угленосных толщ. При этом дегазационные скважины могут быть пробурены из подземных выработок или с земной поверхности.

Дегазация шахт - мероприятия по отсосу, сбору и выводу из подземных горных выработок на поверхность рудничного газа или газо-воздушной смеси. Вывод газа из шахты производится по проложенным в горных выработках трубопроводам или по буровым скважинам, соединяющим выработки с поверхностью.

Дегазация шахт применяется для уменьшения поступлений метана из угольных пластов и пород в горные выработки и облегчает проветривание шахты, полностью прекращает или значительно снижает простои выемочных (добычных) участков из-за загазирования выработок; позволяет применять в газовых шахтах электроэнергию вместо менее эффективной пневматической энергии; повышает производительность труда рабочих и безопасность ведения горных работ в газовых шахтах и предотвращает полностью или частично (снижает интенсивность) необычные газопроявления - суфляры, внезапные выбросы угля и газа и т.п.

Дегазационные системы состоят из дегазационных горных выработок или буровых скважин, шахтных газопроводов с защитными устройствами, дегазационных установок, регулирующей, регистрирующей и защитной аппаратур и устройств.

Наиболее эффективным способом снижения метановыделения в подготовительные выработки является предварительная дегазация угольного массива восстающими, горизонтальными или нисходящими скважинами. Срок предварительного каптажа газа до начала проходческих работ на подготавливаемом участке должен приниматься не менее 6 и 12 месяцев соответственно для восстающих (горизонтальных) и нисходящих скважин. В целях сокращения указанных сроков следует применять предварительную дегазацию в сочетании с гидроразрывом пласта.

Гидроразрыв угольных пластов из горных выработок производится с целью интенсификации метановыделения в скважины путем искусственного повышения фильтрационной способности массива угля. При гидроразрыве в пласте создается зона повышенной трещиноватости и в результате этого достигается:

- повышение эффективности предварительной дегазации разрабатываемых пластов;

- дегазация угольных пластов с малой газоотдачей в пластовые скважины;

- сокращение срока предварительного каптажа газа до 4 месяцев при комплексной схеме дегазации угольного массива скважинами гидроразрыва совместно с пластовыми скважинами;

- дегазация угольного массива при полевой подготовке шахтных полей до начала проведения подготовительных выработок по углю;

- дегазация угольных пластов с переменными углами падения и невыдержанной гипсометрией, когда невозможно бурение дегазационных скважин по пласту достаточной длины;

- предварительная дегазация угольного массива для снижения газообильности будущих подготовительных выработок, проводимых по разрабатываемому пласту.

Мероприятия против скопления и взрыва газа метана

Для предотвращения взрывов метана осуществляют комплекс мероприятий – газовый режим:

а) проветривание горных выработок;

б) дегазация;

в) разделение шахт на категории;

г) установление норм содержания метана в горных выработках;

д) постоянный контроль за СН4;

Заключение

В соответствии с исходными данными были вычислены основные характеристики шахты, выбран способ вскрытия и подготовки шахтного поля, подобран комплекс оборудования, способ вентиляции.

Срок службы шахты с учетом ее годовой производительности составил 53 года. Для данной курсовой работы был выбран способ вскрытия шахтного поля вертикальными стволами и капитальными квершлагами.

Было подобрано подходящее шахтное оборудование – конвейер ленточный 2Л100У, комбайн К500-Ю, крепь очистного забоя М138, скребковый конвейер СР70М. С использованием специализированных компьютерных программ были рассчитаны допустимая нагрузка на очистной забой без проведения дегазации пластов и выработанного пространства, технически необходимая нагрузка на забой, и, исходя из полученных результатов, на листе формата А1 представлены схемы, характеризующие порядок и организацию разработки месторождения, изображена планограмма работ в лаве на одном из пластов.

Таким образом, путем решения всех поставленных в работе задач цели курсового проекта были достигнуты.

6. Список использованных источников

Системы разработки пластовых месторождений: Практикум / В.П. Зубов, А.А. Антонов, А.А. Сидоренко; Санкт-Петербургский государственный горный институт (технический университет). СПб, 2006. 78 с.

Васильев А.В. Основные параметры шахты 2003 Борисов А. А., Технология подземной разработки пластовых месторождений. М, 1972, 535 стр.

Васильев А.В. Разработка пологих пластов в шахтах, 2003

Бондаренко В.И. Технология подземной разработки пластовых месторождений полезных ископаемых: Учебник для вузов. /Бондаренко В.И., Кузьменко А.М., Грядущий Ю.Б., Колоколов О.В., Харченко В.В., Табаченко Н.М., Почепов В.Н.– Днепропетровск, 2002. - 730 с.

Методические рекомендации о порядке дегазации угольных шахт РД-15-09-2006

Дугин Е.В. Типовые сечения горных выработок. Том 1. М. Госгортехидат, 1960.

|

Скачать 410.33 Kb.

Скачать 410.33 Kb.

5

5

(188787200-1887872)*0,1=18689932,8т

(188787200-1887872)*0,1=18689932,8т

и длина шахтного поля по простиранию равна 9800 м, а по падению 3200 м, то принимаем для подготовки шахтного поля панельный способ. Панель - часть пласта, ограниченная по падению границами шахтного поля и транспортным горизонтом или двумя смежными транспортными горизонтами, а по простиранию- границами шахтного поля и условными границами с другой панелью или двумя такими границами. Каждая панель обслуживается самостоятельным транспортом и вспомогательными наклонными выработками. Эти выработки называются панельными.

и длина шахтного поля по простиранию равна 9800 м, а по падению 3200 м, то принимаем для подготовки шахтного поля панельный способ. Панель - часть пласта, ограниченная по падению границами шахтного поля и транспортным горизонтом или двумя смежными транспортными горизонтами, а по простиранию- границами шахтного поля и условными границами с другой панелью или двумя такими границами. Каждая панель обслуживается самостоятельным транспортом и вспомогательными наклонными выработками. Эти выработки называются панельными.

- угол падения пласта.

- угол падения пласта.

,

,

,

,

,

,

, где lл – длина лавы (принимаем равной 200 м)

, где lл – длина лавы (принимаем равной 200 м)

т

т