Выбор металлического материала для изготовления шестерни и разработка режимов термической обработки

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

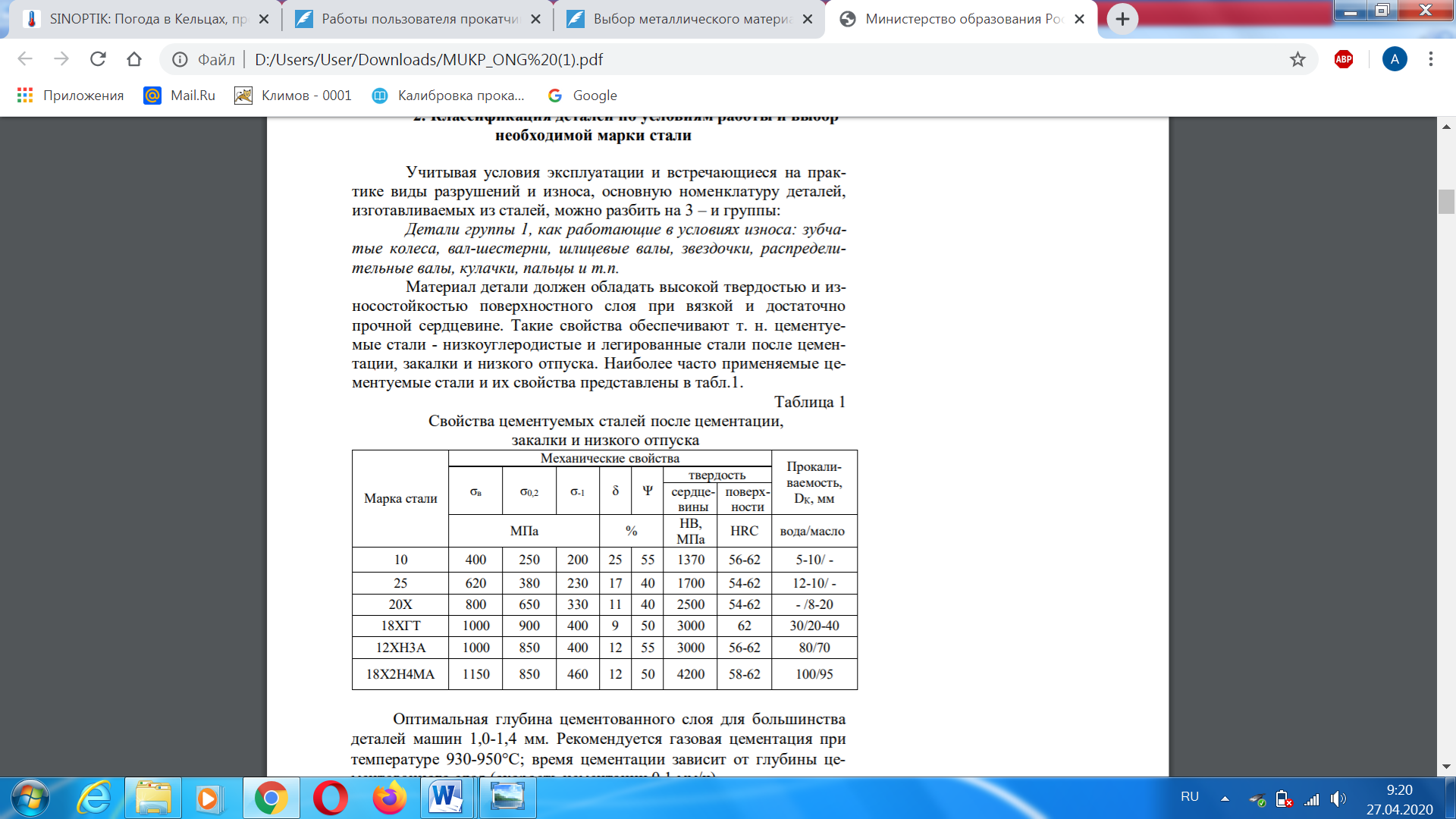

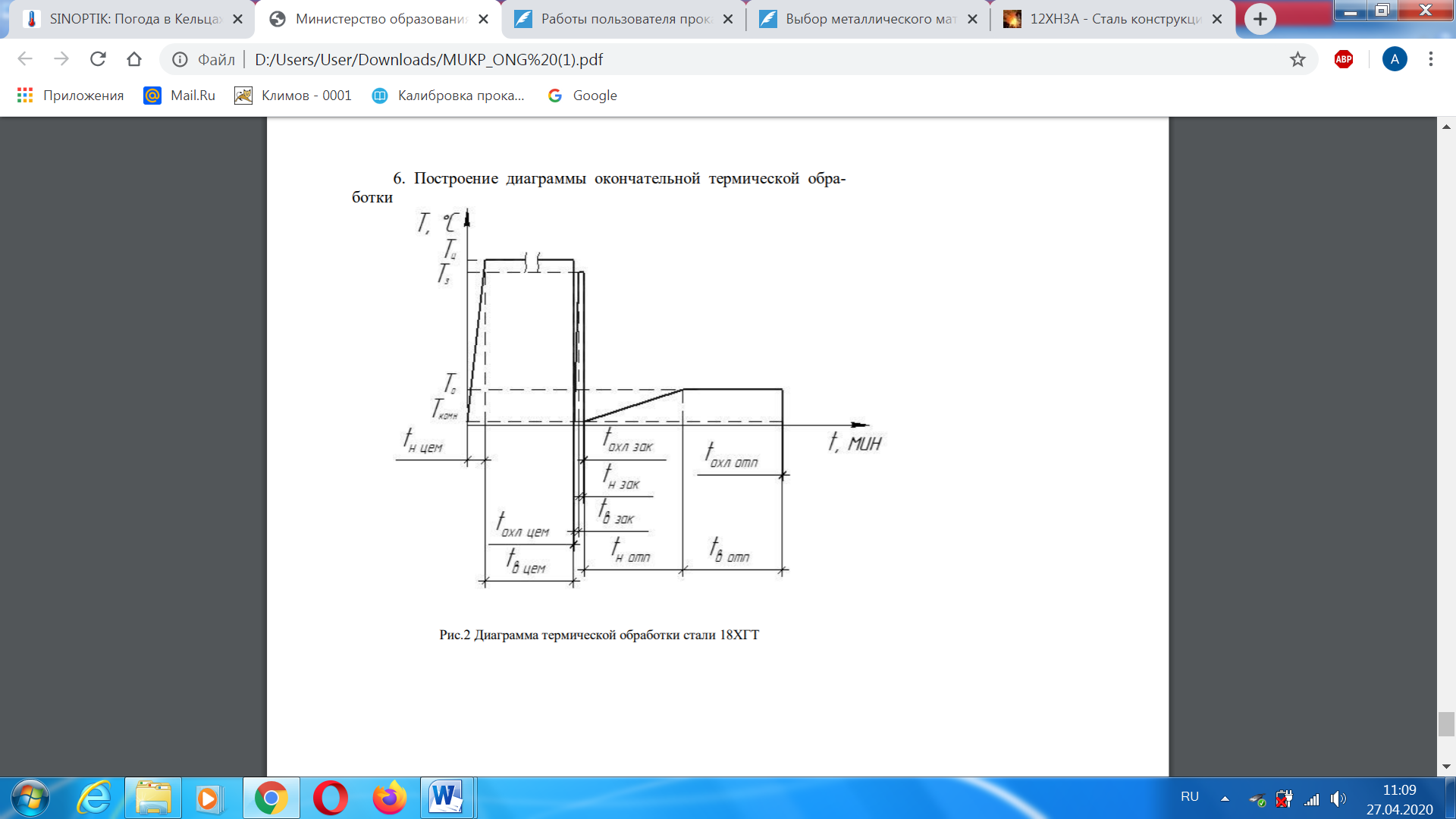

Расшифровка марки стали 12ХН3А: цифра 12 перед маркой стали говорит о том, что в ней содержится 1,2% углерода, Х - свидетельствует о небольшом содержании хрома менее 1,5%, а Н3 - о том что имеется никель в количестве 3%, буква А на конце обозначение сообщает, что это высококачественная чистая сталь с содержанием вредных примесей - серы и фосфора менее 0,025%. Таким образом, перед нами легированная высококачественная сталь. 4. Проверка стали на величину твердости. Согласно заданию, поверхность шестерни должна иметь твердость не менее 50HRC. Согласно табл. 1, твердость поверхности деталей из стали 12ХН3А после цементации, закалки и низкого отпуска составляет 56-62HRC и, следовательно, с точки зрения обеспечения необходимой твердости, сталь 12ХН3А подходит. 5. Определение температурных и временных параметров окончательной термической обработки. В соответствии с данными п. 2 за температуры операций химико-термической обработки принимаем: - при цементации ТЦ = 9300С, - при закалке ТЗ = 8000С, - при низком отпуске ТО = 2000С; - закалочная среда - масло; - итоговая твёрдость (HRCэ) 57…63. Охлаждение детали после цементации и низкого отпуска проводим на спокойном воздухе (Vохл 3 0С/с), после закалки - в масле (Vохл = 500С/с). Время нагрева до температуры цементации tн цем примем равным времени нагрева под закалку tн зак и определим по формуле, известной из курса лекций tн цем = tн зак = К× D, где К - коэффициент, равный для легированных сталей 75 с/мм, D – характерный размер, соответствующий для данного случая диаметру детали (60 мм). tн цем = 75×60 = 4500 с = 75 мин Время выдержки при цементации tв цем рассчитаем, исходя из скорости цементации (Vц = 0,1 мм/ч) и необходимой толщины цементованного слоя (δц = 1,2 мм) tв цем = δц / Vц = 1,2 / 0,1 = 12 час = 720 мин Время охлаждения после цементации (среда воздух) tохл цем = (ТЦ - Ткомн) / Vохл = (930 - 20) / 3 = 303 с = 5,1 мин. Время выдержки для осуществления процесса аустенизации перед закалкой tв зак = 0,2× tн зак = 0,2× 25 = 5 мин Время охлаждения детали в процессе закалки (в масле) от ТЗ = 8500С до комнатной температуры Ткомн = 200С tохл зак = (ТЗ - Ткомн) / Vохл = (800 - 20) / 50 = 15,6 с = 0,26 мин. Время нагрева детали до температуры низкого отпуска tн отп и время необходимой выдержки при этой температуре tв отп определим из формулы tн отп = tв отп + δ, где δ – характерный размер (для нашего случая толщина) детали, мм. tн отп = 120 + 60 = 180 мин. Время охлаждения после низкого отпуска (среда воздух) tохл отп = (ТО - Ткомн) / Vохл = (200 - 20) / 3 = 60 с = 1 мин. 6. Построение диаграммы окончательной термической обработки  Рисунок 1 - Диаграмма термической обработки стали 12ХН3А СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Акулич Н. В. Материаловедение и технология конструкционных материалов. Мн. 2008. - 285 с. 2. Гелин Ф. Д., Чаус А. С. Металлические материалы. Мн., 2007. - 306 с. 3. Геллер Ю. А., Рахштадт А. Г. Материаловедение. − М.: Металлургия, 1975. − 447 с. 4. Дриц М. Е., Москалев М. А. Технология конструкционных материалов и материаловедение. М.: Металлургия. 1990. – 255 с. 5. Конструкционные материалы: Справочник/Под ред. Арзамасова Б.Н. – М.: Машиностроение, 1990. – 687 с. |