билет 17. Выбор площадки под хвостохранилище. Основные требования к выбору площадки

Скачать 201 Kb. Скачать 201 Kb.

|

|

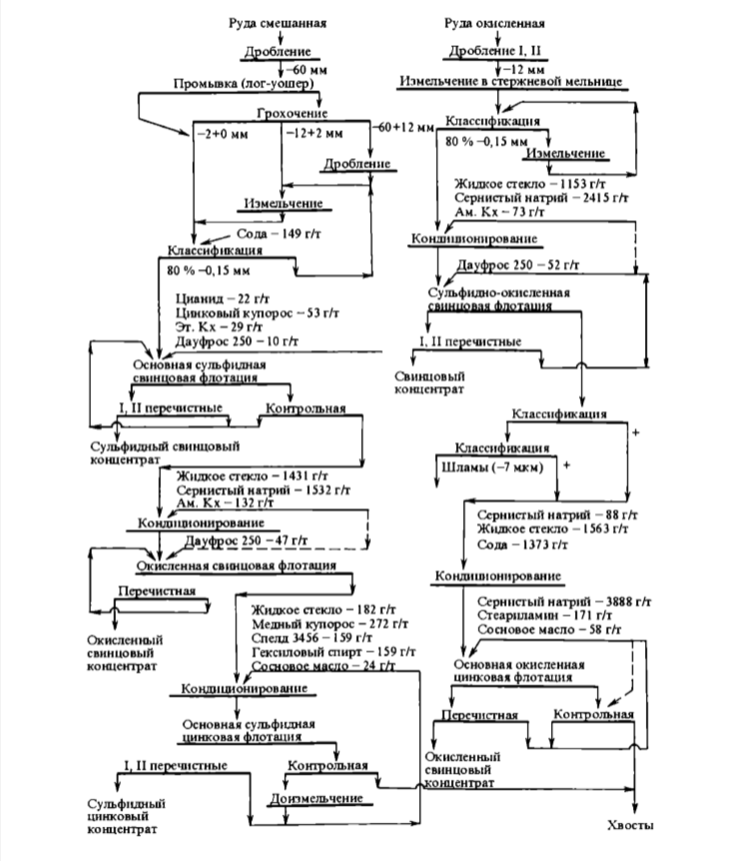

Выбор площадки под хвостохранилище. Основные требования к выбору площадки При выборе места под хвостохранилище необходимо учитывать следующие условия: 1.Площадка под хвостохранилище должна вмещать хвосты за весь период эксплуатации фабрики, учитывая и возможное ее расширение. 2.Наиболее подходящий рельеф местности для устройства хвостохранилища – естественная впадина или долина, позволяющая при небольшой длине ограждающей дамбы получить значительный по объему и поверхности бассейн. 3.Хвостохранилище необходимо располагать близко от фабрики и на более низких отметках для упрощения и удешевления транспортирования хвостов в хвостохранилище и возврата оборотной воды. 4.Если в хвостах содержатся ценные компоненты, которые в дальнейшем могут быть использованы, то следует предусмотреть простой способ их отгрузки. 5.Должны быть выполнены санитарные нормы по обеспечению чистоты воздушного бассейна в районе расположения фабрики и рабочего поселка и минимальному загрязнению естественных водоемов. Необходимо так располагать хвостохранилище, чтобы господствующие ветры не переносили пыль с сухих участков хвостохранилища на промплощадку и поселок. 6.Должна быть обеспечена полная безопасность жилых поселков и промышленных предприятий от прорыва плотины и затопления местности жидкими хвостами. В зависимости от рельефа местности, на которой размещается хвостохранилище, различают хвостохранилища равнинного, косогорного и овражного типов. Равнинные хвостохранилища, размещаются на пологих площадках, имеют большую протяженность плотины и занимают большую площадь. Хвостохранилища косогорного типа размещают в поймах реки ограждают плотинами с трех сторон. Если плотина подтапливается рекой во время паводка, то конструкция платины должна быть прочной против размыва со стороны реки. Пойменные хвостохранилища имеют малую площадь водосбора, чем облегчаются водосборные сооружения для паводковых вод. Овражные (долинные) хвостохранилища создаются перегораживанием плотинами оврагов, балок или долин. Водосборная площадь может быть значительной, поэтому водосборные устройства требуют больших затрат. При узких оврагах высота может быть большой и строительство плотины удорожает. Площадка под хвостохранилище по возможности должна быть сложена слабопроницаемыми фунтами (глины, суглинки), с небольшой поверхностью водосбора Не следует располагать хвостохранилище на площадках, имеющих карстовые образования и опопзневые поверхности склонов. Скальные и полускальные основания хвостохранилищ обладают большей прочностью и меньшей деформируемостью, но такие основания могут быть трещиноватыми и менее водоупорными. В соответствии с данными паспортизации гидротехнических сооружений цветной металлургии по типу хвостохранилища распределяются следующим образом: 55 % овражного типа; 32 % коогорного типа; остальные - равнинного типа. Преобладание овражного типа хвостохранилищ обусловлено преимущественным расположением фабрик цветной металлургии в горной местности. При выборе и сравнении различных типов площадок предпочтение отдается тому варианту, при котором требуется меньшая длина и высота ограждающей дамбы. Во многих случаях наиболее рациональным является устройство хвостохранилища на плоском рельефе местности. При этом обвалование со всех сторон обеспечивает наибольшую вместимость хвостохранилища и отпадает необходимость устройства водосборных сооружений для отвода дождевых и паводковых вод. Схемы и режимы обогащения свинцово-цинковых руд Сульфидные, окисленные и смешанные свинцово-цинковые руды перерабатывают раздельно (рис. 1). При значительном количестве в рудах охристо-глинистых первичных шламов и растворимых солей их удаляют путем промывки крупнодробленой руды на грохоте или в бутаре, скруббере или лог-уошере. Наличие этой операции улучшает селекцию имеющихся в руде сульфидов и повышает качество сульфидных концентратов, обеспечивает более активную флотацию окисленных минералов свинца и цинка и позволяет существенно сократить расход реагентов. Удаление тонких глинистых шламов и растворимых солей не только перед свинцовой, но и перед окисленной цинковой флотацией является практически обязательной операцией при флотации сильножелезистых глинистых руд. При крупной вкрапленности минералов свинца и цинка или благоприятной текстуре руд в начале процесса в качестве обязательных используют их сортировку и предконцентрацию.  Рис.1. Технологическая схема обогащения руд Рис.1. Технологическая схема обогащения рудДля фабрик, перерабатывающих сульфидные свинцовоцинковые руды, базовой является схема прямой селективной флотации. Схема с предварительной коллективной флотацией всех сульфидов и последующим разделением коллективного концентрата целесообразна только для обогащения руд (некоторых месторождений Японии и СНГ), характеризующихся крупным включением сульфидов в породе и тонким взаимопрорастанием. Выбор схемы флотации окисленных и смешанных свинцово-цинковых руд зависит от соотношения и характера сульфидных и окисленных минералов свинца и цинка, наличия в рудах сульфидов железа. При незначительном количестве сульфидных минералов железа вначале обычно флотируют минералы свинца, затем сульфиды цинка (иногда вместе с сульфидами железа) и окисленные минералы цинка. При наличии значительных количеств пирита и марказита в рудах более предпочтительной становится схема последовательного извлечения сульфидов свинца, цинка, железа, окисленных минералов свинца и, наконец, цинка. Селективную флотацию сульфидных минералов свинца из сульфидных и смешанных свинцово-цинковых руд и коллективных концентратов проводят обычно с применением в качестве собирателей ксантогенатов и аэрофлотов, а в качестве депрессоров сульфидов цинка и железа цианида (2– 100 г/т) и цинкового купороса (30–700 г/т) в режиме Шеридана – Гриссвольда (см. рис. 3.10) при pH 7–9, создаваемых загрузкой соды (100–300 г/т). Осуществление дробной дозировки реагентов позволяет улучшить показатели селективной флотации, повысить качество концентрата и извлечение в него свинца. Этому же способствуют доизмельчение промпродуктов (на фабрике «Никарю» и др.), межцикловая свинцовая флотация руды совместно с разгрузкой мельницы, доизмельчающей песковую часть хвостов межцикловой флотации (фабрика «Алмалыкская» и др.), а также небольшие добавки сульфидизатора в измельчение или основную флотацию. Помимо улучшения флотации окисленного с поверхности галенита сульфидизатор усиливает депрессию сульфидов цинка за счет образования в объеме пульпы коллоидного сульфида цинка. Коллективную цинково-пиритную флотацию проводят с применением ксантогенатов, аэрофлотов (50–200 г/т) и соды после предварительной активации сульфидов цинка медным купоросом (50–400 г/т) в слабощелочной или нейтральной среде (pH около 6,8– 8), где она протекает значительно полнее и быстрее, чем в среде высокой щелочности. Улучшению условий активации сульфидов цинка в промышленных условиях способствует увеличение продолжительности перемешивания пульпы с медным купоросом и степени дисперсности медьсодержащих соединений в пульпе посредством применения, например, добавок комплексообразователей (цианида, аммиака и др.), а также повышение температуры пульпы. Прямая селективная флотация активированных медным купоросом (0,1–0,3 кг/т) сульфидов цинка из хвостов свинцовой флотации, предшествующая флотации окисленных минералов свинца и цинка, осуществляется обычно в слабощелочной среде с применением смеси ксантогенатов и дитиофосфатов. Цинковую флотацию при разделении коллективных цинково-пиритных концентратов и при селективной флотации руды (при отсутствии последующих операций флотации окисленных минералов свинца) проводят в сильнощелочной (pH 10– 12) известковой среде. Устранение вредного влияния извести при последующей флотации пирита достигается сгущением пульпы, понижением pH пульпы серной кислотой, продувкой сернистого газа. Иногда для активации флотации пирита используют соду (15–400 г/т). Режимы и закономерности флотации окисленных свинцовых минералов при обогащении окисленных и смешанных свинцово-цинковых руд близки в значительной мере режимам и закономерностям флотации данных минералов при обогащении свинцовых и свинцово-медных руд (см. рис. 3.9 и 3.10). Для извлечения окисленных минералов цинка из руд применяется метод Рея, заключающийся во флотации цинковых минералов первичными алифатическими аминами при pH 10,5– 11,1 после перемешивания пульпы с сернистым натрием при обычной температуре Структурные особенности минералов, влияющие на их поведение при флотации При флотации в пульпе находятся частицы разных размеров. Флотируемость минера-лов зависит прежде всего от размера частиц. Оптимальная крупность частиц, при которой достигается лучшая флотируемость, зависит от их гидрофобности и плотности минералов и жидкой фазы пульпы. Чем выше гидрофобность, меньше плотность минерала и выше плотность жидкой фазы, тем более крупные частицы могут флотироваться. Частицы средних размеров наиболее полно и с наибольшей скоростью извлекаются в концентраты и требуют для флотации минимального расхода реагентов. Наиболее чистые фракции концентратов обычно бывают представлены крупными зернами (если отсутствуют сростки), а самые тонкие фракции имеют пониженное качество из-за худшей селективности флотации мельчайших частиц. Хвосты флотации получаются наиболее чистыми в средних классах крупности. Более крупные частицы обычно несколько обогащены флотируемым компонентом. Это происходит по двум причинам: из-за худшей флотируемости крупных частиц и из-за наличия в них повышенного количества сростков. Мелкие фракции хвостов обогащены флотируемыми минералами вследствие пониженной скорости флотации мелких частиц. При флотации крупновкрапленных руд достаточно полное разделение сростков может произойти при относительно крупном измельчении. Однако руду приходится измельчать тоньше, так как крупные частицы не могут быть подняты пузырьками на поверхность пульпы. Флотация более крупных частиц в отдельных случаях имеет преимущества: значи-тельно повышается производительность отделений измельчения, сгущения, фильтрования и сушки, более крупнозернистые концентраты в дальнейшем лучше перерабатываются, а являющиеся конечным готовым продуктом – ценятся намного выше. Размеры минеральных частиц имеют большую роль при определении вероятности их прилипания и устойчивого закрепления на пузырьках. Вероятность столкновения частицы с пузырьком при прочих равных условиях тем больше, чем крупнее частица и больше ее масса. В этом случае повышается разность скоростей движения пузырьков и частиц в пульпе. Вероятность же закрепления при увеличении крупности частиц снижается, на при увеличении расхода реагента-собирателя (гидрофобизатора) вероятность закрепления возрастает. Таким образом, вероятность флотации для мелких частиц зависит в основном от вероятности столкновения их с пузырьками, а для крупных – от вероятности прочного закрепления частицы на пузырьке. При более плотной пульпе вероятность столкновения частиц с пузырьками возрастает, поэтому в данном случае создаются лучшие условия для перевода в пену мелких частиц. Крупные частицы часто лучше флотируются в более разбавленной пульпе, так как при этом меньше проявляются силы, стремящиеся оторвать прилипшие частицы от пузырьков. Весьма тонкие шламовые частицы, находящиеся в пульпе, сильно и разносторонне влияют на флотацию. Они бывают первичными (содержатся в материале, поступающем на обогащение) и вторичными (возникают при измельчении и истирании материала в аппаратах, установках гидротранспорта и т. п.). Крупность этих частиц порядка 3-10 мкм. При наличии в пульпе тонких шламов наблюдаются следующие технологические явления: повышенное загрязнение пенного продукта мелкими фракциями пустой породы, увеличение расхода реагентов, уменьшение скорости флотации, ухудшение флотации более крупных зерен и снижение качества хвостов вследствие плохой флотации тончайших зерен. Эти факторы объясняются следующими причинами: 1) тонкие шламы при определенных условиях налипают на более крупные частицы, образуя на их поверхности так называемое шламовое покрытие, которое или препятствует или ослабляет закрепление более крупной частицы на пузырьке воздуха (тонкие частицы или сильно гидратированы или отрываются с пузырьком от крупной частицы); 2) являясь флотоактивными, тонкие шламы покрывают воздушные пузырьки, после чего к ним частицы нормальной крупности прилипают плохо; 3) тонкие шламовые частицы, имеющие большую удельную поверхность, поглощают из пульпы гораздо большее количество реагентов, отнимая их у более крупных частиц; 4) флотация тонких шламовых частиц полезного минерала из-за их высокой удельной поверхности требует огромного количества воздушных пузырьков, недостаток которых приводит к значительному снижению скорости флотации; 5) пенный продукт загрязняется мелкими частицами пустой породы из-за их гидро-фобизации собирателем (тонкие частицы имеют повышенную сорбционную активность), а также из-за выноса в пену между пузырьками – "механический вынос". Для снижения отрицательного влияния тонких шламов на флотацию могут приме-няться следующие меры: - добавление реагентов-пептизаторов для предотвращения образование шламовых покровов на минералах и пузырьках; - применение разбавленных пульп, уменьшающих переход тонких частиц пустой породы в пену; - дробная (отдельными порциями) подача реагентов-собирателей, поддерживающая более постоянную концентрацию этих реагентов, чем снижается бесполезное поглощение реагента тонкими шламами и происходит более равномерная флота-ция во всех камерах флотомашины; - применение реагентов, снижающих поглощение собирателя тонкими шламами; - предварительная классификация пульпы на песковую и шламовую части с раздельным контактом с реагентами и раздельной флотацией (допустима и совместная флотация); - добавление к пульпе зернистых фракций (части ранее полученного концентрата) – в ряде случаев шламы налипают на эти зерна и флотируются более активно; - удаление тонких шламов из пульпы и флотация обесшламленного материала. Заметное повышение скорости флотации шламовых частиц происходит при примене-нии пузырьков газа, выделяемых из раствора. Для флотации относительно крупных частиц необходимы следующие условия: - максимальная гидрофобизация их поверхности применением повышенных расхо-дов наиболее активных собирателей; - добавление в пульпу аполярных реагентов, обычно повышающих прочность закрепления частиц на пузырьке; - применение повышенной аэрации пульпы, что создает условия для флотации круп-ных частиц несколькими пузырьками (но не за счет повышения интенсивности перемешивания, а за счет дополнительного ввода сжатого воздуха и др.); - создание спокойных восходящих потоков в средней зоне флотационной машины; - наличие устойчивого, спокойного, но не очень толстого пенного слоя, осторожное удаление пены. Одним из важнейших факторов, влияющих на флотацию, является массовое соотно-шение жидкой и твердой фаз пульпы (Ж:Т), определяющее ее плотность. Этот фактор влияет на флотацию весьма разносторонне. С увеличением плотности пульпы при постоянном объеме флотационных машин и производительности фабрики продолжительность нахождения пульпы в этих машинах воз-растает. Объемная концентрация реагентов тоже возрастает (при их постоянном удельном расходе). При таком положении, казалось бы, целесообразно флотировать пульпу с макси-мальной плотностью. Однако при чрезмерном уплотнении пульпы резко ухудшается ее аэрированность и флотируемость крупных частиц, идет более интенсивная флотация тонких классов пустой породы. Поэтому в каждом случае следует устанавливать опытным путем наиболее выгодную плотность. Обычно в практике флотации применяют плотность пульпы в пределах 15-40% твердого (Ж:Т – 5,7-1,5). Снижение плотности пульпы в перечистных флотациях связано с необходимостью получения более чистых концентратов (в разбавленных пульпах ухудшаются условия перевода в пену тонких фракций пустой породы, загрязняющих концентрат). Особо важно применять разбавленные пульпы при значительном содержании в них тонких шламов. В пенных продуктах обычно содержится больше твердых частиц, чем в пульпе, поэтому по фронту флотации от камеры к камере происходит заметное разбавление пульпы. В связи с этим обычно устанавливается оптимальная начальная плотность пульпы, которая в дальнейшем изменяется в определенных пределах. В условиях развитых схем обогащения применяют для поддержания оптимальных плотностей пульпы в каждой операции флотации разбавления или сгущение продуктов. Вода, подаваемая в желоба флотационных машин для разбавления пенных продуктов, должна одновременно разрушать пену. С повышением температуры пульпы увеличивается скорость большинства процессов, происходящих на поверхностях раздела фаз. Как правило, повышение температуры пульпы в определенных пределах интенсифицирует процесс флотации. Обычно флотация при холод-ной воде требует большего расхода пенообразователя. Пульпа на обогатительных фабриках подогревается паром. Часто применяют тепло отходящих газов сушильных установок и т. п. Состав воды, в которой осуществляется флотация, существенно влияет на этот процесс. В воде находятся различные ионы (влияющие на флотацию и изменяющие pH воды), растворенные газы и различные коллоидные и органические примеси. Природные воды соприкасаются в своем круговороте с огромным числом минералов и веществ, растворимых в той или иной мере. Особенно это сказывается при флотации солей, легко растворимых в воде. Находящиеся в воде вещества могут взаимодействовать с минералами, изменяя флотационные свойства их поверхности, с применяемыми реагентами, также изменяя их свойства. Для предотвращения негативного влияния состава воды на флотационный процесс следует правильно выбирать реагент-собиратель, регулировать pH жидкой фазы пульпы, обеспечивать оптимальное соотношение свежей и оборотной воды. При флотации раство-римых солей следует регулировать обмен жидкой фазы, стабилизировать температуру, обеспечивать полное насыщение маточных растворов. Понятие металлургии и классификация металлов По способности флотироваться минералы подразделяются на три группы: - обладающие сильной естественной флотируемостью с природно гидрофобной поверхностью; - обладающие слабой естественной флотируемостью с незначительной гидрофобностью поверхности; - не обладающие естественной флотируемостью с гидрофильной поверхностью. Для минералов первой группы характерна кристаллическая решетка из слоев атомов или ионов. При этом атомы, составляющие слои, связаны между собой сильными связями. Слои решетки связаны молекулярными связями, которые обнажаются при раскалывании кристалла. При разломе слоев решетки возможно некоторое обнажение и сильных связей, однако количество их незначительно. К минералам первой группы относятся молибденит, графит, тальк, а также самородная сера, в узлах кристаллической решетки которой находятся молекулы, связанные между собой слабыми молекулярными связями. Эти минералы легко флотируются и могут извлекаться из руды без применения реагентов-собирателей. Минералы пустой породы этой группы (тальк, графит и др.) легко флотируются вместе с ценными минералами, загрязняя концентрат и снижая его качество. Для подавления их флотации требуются специальные реагенты-депрессоры. Минералы второй группы имеют кристаллические решетки, построенные из атомов, связанных сильными ионно-ковалентными связями. При этом на плоскостях раскола соседние атомы взаимно гасят своп оборванные связи. К минералам этой группы относятся сульфиды: галенит, сфалерит, пирит и другие, способные флотироваться в результате обработки их поверхности реагентами-собирателями без предварительной активации (галенит) или с активацией (сфалерит) реагентами-регуляторами. К третьей группе относятся минералы, имеющие кристаллические решетки различной структуры, элементы которых связаны между собой ковалентными, ионными или металлическими связями, в результате чего при раскалывании обнажаются сильные связи – ионные, металлические или некомпенсированные ковалентные. К этой группе относятся главным образом минералы пустой породы: кварц, полевые шпаты, слюды, кальцит, барит и др. Они не флотируются при флотации сульфидов и редко требуют применения дополнительных реагентов-депрессоров для подавления флотации. В случае необходимости их флотации применяют жирпокислотные реагенты-собиратели. Различают пенную, пленочную и масляную флотации. Пенная флотация, или просто флотация, представляет собой процесс прикрепления к воздушным пузырькам гидрофобных частиц и вынос их в пену. При этом различают прямую флотацию, когда в пену выносятся ценные минералы, а минералы постой породы остаются в камере флотационной машины, и обратную флотацию, когда в пенный продукт выносятся минералы пустой породы. Пленочная флотация – процесс, при котором гидрофобные частицы, попадая на поверхность движущегося потока воды, остаются на ней, образуя пленку, а гидрофильные частицы тонут. Масляная флотация состоит в прикреплении гидрофобных частиц к капелькам масла, которые и выносят их в поверхностный слой, в то время как частицы с гидрофильной поверхностью остаются в пульпе. Последние два вида флотации имеют ограниченное применение, в то время как пенная флотация является основным современным способом обогащения руд цветных и редких металлов. На эффективность флотации (пенной) влияет ряд факторов, основные из которых перечислены ниже. Минералого-петрографический состав руды. Если минеральный состав руд таков, что флотируемость ценных минералов резко отличается от минералов пустой породы, то нетрудно получить богатые концентраты с высоким извлечением. Например, при обогащении кварц-молибденитовых руд степень концентрации (отношение содержания металла в концентрате к содержанию в руде) может достигать 4500. Если же флотируемость минералов пустой породы сравнима с флотируемостью цепных минералов (халькопирит-пирит или флюорит-кальцит), то степень концентрации обычно не превышает 30. Если флотируемость минералов пустой породы превышает флотируемость цепных минералов, например медистые битуминозные сланцы, то степень концентрации может составить всего несколько единиц и очень часто для извлечения минералов цветных и редких металлов применяют другие способы обогащения, например химические, бактериальные, металлургические и др. Вкрапленность или крупность зерен ценных минералов имеет большое значение для получения высокого извлечения п достаточно чистых (богатых) концентратов. Чем тоньше вкрапленность, т. е. чем мельче зерна ценных минералов в массе руды, тем они теснее ассоциированы с минералами пустой породы. В этом случав при недостаточно тонком измельчении могут остаться трудно флотируемые сростки, в которых зерна ценных минералов занимают незначительную поверхность сростка или вообще могут находиться внутри его (скрытые сростки). В результате снижается извлечение металла в концентрат и получаются загрязненные пустой породой концентраты. Чтобы избежать этого, необходимо отделить зерна ценных минералов от зерен пустой породы в процессе тонкого измельчения, а далее выбрать такие условия флотации, которые обеспечивают селективный вынос в пену флотируемых минералов. В различных циклах флотационного процесса (межцикловой или стадиальной, основной, контрольной или перечистной флотациях и разделении коллективного концентрата) необходимо выдерживать оптимальную плотность пульпы, так как только в этом случае можно получить высокие технологические показатели обогащения. Например, если после выделения молибденита из коллективного медно-молибденового концентрата необходимо флотацией повысить качество медного концентрата, то после доизмельчения желательно подвергнуть его сгущению до 20–22% твердого, что улучшит флотацию медных минералов. Большую роль играет при флотации температура пульпы. Известно, что на некоторых обогатительных фабриках в зимний период в связи с понижением температуры пульпы снижается извлечение металлов, а в некоторых случаях селективной флотации коллективных концентратов температурная обработка пульпы, например острым паром, является необходимой технологической операцией. Например, при разделении коллективных медно-молибденовых, медно-никелевых или медноцинковых концентратов пульпу подогревают до 40–70° С. Ионный состав и pH пульпы, определяемые растворимостью компонентов руды и солевым составом воды, а также применяемыми реагентами, оказывают влияние на флотационную способность ценных минералов, прямо или косвенно влияя на образование на их поверхности адсорбционных слоев различных веществ, крупность воздушных пузырьков в пульпе, количество и устойчивость пены. Одним из основных факторов, влияющих на флотацию того или иного минерала, является реагентный режим. Реагентный режим и схема обогащения разрабатываются опытным путем и уточняются при промышленной флотации на фабрике в течение длительного периода времени. Четкое выдерживание заданного реагентного режима является основой стабильного достижения высоких технологических показателей обогащения. Задача: Рассчитать сколько хвостов в сутки будет выбрасывать фабрика, если выход концентрата 8%, а производительность по руде 5500 т/сут. Решение Дано: Qисх = 5500 т/ч γк = 8 % Определить: Qк/сут – ? В сутки хвостов будет выбрасывать фабрика Qк/сут =5500*8%=440 т |