переделка КР №1. Вычертите диаграмму состояния системы алюминий медь. Опишите взаимодействие компонентов в жидком и твердом состояниях. Укажите структурные составляющие во всех областях диаграммы состояния.

Скачать 152.74 Kb. Скачать 152.74 Kb.

|

|

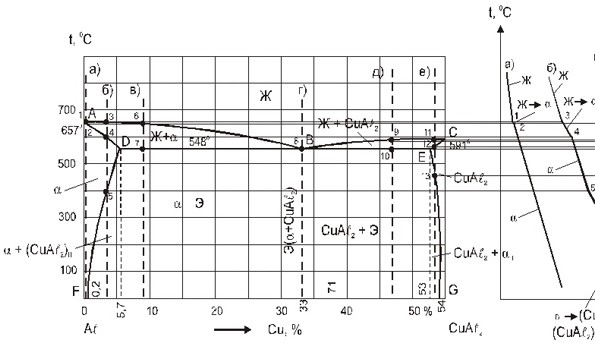

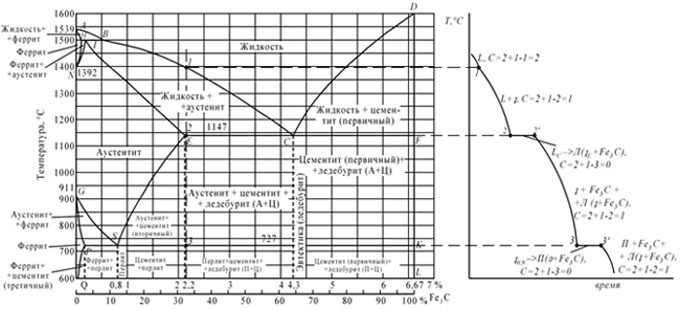

Вариант 8 Вычертите диаграмму состояния системы алюминий - медь. Опишите взаимодействие компонентов в жидком и твердом состояниях. Укажите структурные составляющие во всех областях диаграммы состояния. Определите количественное соотношение фаз и их химический состав в середине температурного интервала первичной кристаллизации сплава с 10% Cu. Наиболее важной примесью в дуралюмине является медь. Диаграмма состояния сплавов А1—Си (рисунок 1) относится к диаграммам состояния III типа, когда компоненты образуют твердый раствор сограниченной растворимостью, уменьшающейся с понижением температуры. В сплавах, имеющих диаграмму состояния такого типа, протекает вторичнаякристаллизация, связанная с частичным распадом твердого раствора.  Рисунок 1 – Диаграмма состояния алюминий – медь В сплавах, имеющих диаграмму состояния такого типа, протекает вторичная кристаллизация, связанная с частичным распадом твердого раствора. Такие сплавы можно подвергать термической обработке III и IV групп, т. е. закалке и старению. Из диаграммы состояния А1 — Си следует, что наибольшая растворимость меди в алюминии наблюдается при 548°, когда она составляет 5,7%; при понижении температуры растворимость меди в алюминии уменьшается и при комнатной температуре составляет 0,5%. Если сплавы с содержанием меди от 0,5 и до 5,7% подвергнуть закалке с нагревом выше температур фазовых превращений (например, выше точки 5 на диаграмме состояния сплавов А1 — Си), то сплав перейдет в однородный твердый раствор а. После закалки в сплаве будет протекать распад твердого раствора, сопровождающийся выделением избыточной фазы высокой степени дисперсности. Такой фазой в сплавах А1 — Си, является твердое и хрупкое химическое соединение СиА12 . Распад пересыщенного твердого раствора может протекать в течение длительного времени при вылеживании сплава при комнатной температуре (естественное старение) и более быстро при повышенной температуре (искусственное старение). В результате старения твердость и прочность сплава повышаются, а пластичность и вязкость снижаются. Согласно теории старения, наиболее полно разработанной с помощью правил Курнакова, процесс старения в сплавах протекает в несколько стадий. Упрочнение сплавов, наблюдающееся в результате старения, соответствует периоду выделения избыточных фаз в высокодисперсном состоянии. Происходящие в структуре изменения можно наблюдать только при помощи электронного микроскопа. Обычно эта стадия процесса протекает у закаленных сплавов при естественном старении. При этом твердость и прочность сплава повышаются. При нагреве закаленных сплавов до сравнительно низких температур, разных для различных сплавов (искусственное старение), протекает вторая стадия, состоящая в укрупнении частиц выделившихся фаз. Этот процесс можно наблюдать при помощи оптического микроскопа. Появление в микроструктуре укрупненных выделений фаз-упрочнителей совпадает с новым изменением свойств — снижением прочности и твердости сплава и повышением его пластичности и вязкости. Старение наблюдается только у сплавов, которые имеют диаграмму состояния с ограниченной растворимостью, уменьшающейся с понижением температуры. Так как большое количество сплавов имеет диаграмму этого типа, то явление старения весьма распространено. На явлении старения основана термическая обработка многих цветных сплавов — алюминиевых, медных и др. В рассмотренных выше сплавах А1 — Си этот процесс протекает следующим образом. При естественном старении в закаленном сплаве происходит образование зон (дисков) с повышенным содержанием меди. Толщина этих зон, называемых зонами Гинье — Престона, равна двум-трем атомным слоям. При нагреве до 100° и выше эти зоны превращаются в так называемую Ө - фазу, являющуюся неустойчивой аллотропической модификацией химического соединения СиА12 . При температуре выше 250° фаза 9' превращается в фазу Ө (СиА12 ). Дальше происходит укрупнение выделений фазы Ө (СиА12 ). Наибольшую твердость и прочность имеет сплав в первой стадии старения. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения для сплава, содержащего 2,2% С. Схематически изобразите микроструктуру этого сплава при комнатной температуре. Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус). При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE. При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита. Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит+ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит. Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита. Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита. Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом. В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоиднаясмесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом. Следовательно, сплавы, содержащие менее 0,008% углерода (точка Q), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом. Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен. В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит). Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.  Рисунок 2 - Диаграмма железо-цементит. Кривая охлаждения для сплава, содержащего 2,2% углерода Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением: C = K + 1 – Ф, где С – число степеней свободы системы; К – число компонентов, образующих систему; 1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях); Ф – число фаз, находящихся в равновесии. Сплав железа с углеродом, содержащий 2,2% С, называется доэвтектический чугун. Его структура при комнатной температуре – Перлит + Цементит + Ледебурит. Назначьте режим закалки и отпуска зубила, изготовленного из стали У8. Приведите график термической обработки и структуру после закалки и после отпуска. Опишите, как изменятся свойства стали после отпуска. Углеродистая инструментальная сталь У8 ГОСТ 1435 – популярный материал для изготовления рабочих деталей штампов для холодной листовой штамповки высокопластичных металлов, упоров, фиксаторов, отрезных ножей холодновысадочных автоматов. Кроме того, из данной стали производят некоторые виды металлорежущей оснастки, в частности, метчики и плашки. Ручной инструмент – напильники, зубила, крейцмейсели и т.п. – также могут изготавливаться из стали У8. Закалка – термическая обработка – заключается в нагреве стали до температуры выше критической (А3 для доэвтектоидной и А1 – для заэвтектоидной сталей)или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую. Для стали У8 критическая точка АС1 = 720°С, поэтому температура закалки равна 770-790°С. Если технология закалки соблюдена, то конечная твёрдость изделий после термообработки должна находиться в пределах 59…62 HRC. Для выполнения такого условия, и сохранения необходимой структуры (мартенсит+аустенит) необходимо придерживаться следующих рекомендаций: Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С. Соотношение времени предварительного и окончательного подогрева инструмента под закалку должно быть одинаковым, и находиться в температурном диапазоне значений 400…500 °С. Точное время нагрева обычно рассчитывается в зависимости от площади поверхности инструмента и его объёма. Особенно это важно при нагреве заготовок в расплавах солей: для расплавов это должно быть 8…14 мин, для водных растворов – 15…30 мин (увеличенные нормативы применяются для инструмента с резко отличающимися продольными и поперечными размерами). Охлаждение инструмента после закалки проводят в воде, температура которой (независимо от времени года и температуры в термическом отделении) должна находиться в пределах 18…25 °С. При более низких температурах возрастает риск растрескивания изделий, а при более высоких твёрдость инструмента получается неравномерной. Тот же дефект возможен в том случае, когда закалочная среда загрязнена минеральными и органическими остатками. Закалка стали У8 на воздухе невозможна. Если технология закалки соблюдена, то конечная твёрдость изделий после термообработки должна находиться в пределах 59…62 HRC. Для выполнения такого условия, и сохранения необходимой структуры (мартенсит+аустенит) необходимо придерживаться следующих рекомендаций: Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С. Соотношение времени предварительного и окончательного подогрева инструмента под закалку должно быть одинаковым, и находиться в температурном диапазоне значений 400…500 °С. Точное время нагрева обычно рассчитывается в зависимости от площади поверхности инструмента и его объёма. Особенно это важно при нагреве заготовок в расплавах солей: для расплавов это должно быть 8…14 мин, для водных растворов – 15…30 мин (увеличенные нормативы применяются для инструмента с резко отличающимися продольными и поперечными размерами). Охлаждение инструмента после закалки проводят в воде, температура которой (независимо от времени года и температуры в термическом отделении) должна находиться в пределах 18…25 °С. При более низких температурах возрастает риск растрескивания изделий, а при более высоких твёрдость инструмента получается неравномерной. Тот же дефект возможен в том случае, когда закалочная среда загрязнена минеральными и органическими остатками. Закалка стали У8 на воздухе невозможна. Низкий отпуск снижает закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижениятвердости. При отпуске уменьшается степень тетрагональности кристаллической решетки мартенсита вследствие выделения из нее углерода в виде ε-карбида. Низкий отпуск для этой стали проводим при температуре 160-200ºС. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости изделий. Структура стали У8 – отпущенный мартенсит +цементит (при доэвтектоидной концентрации углерода цементит выделяться не будет). Расшифруйте марочный состав сталей и классифицируйте их по назначению: Ст3кп, 40, А40Г, 12ХН3А, ШХ15СГ, У7А, 9Г2Ф, Р9К5. Расшифруйте марки чугунов и укажите вид графита: СЧ35; ВЧ35; КЧ30-6. Ст3кп – сталь общего назначения обыкновенного качества по степени раскисления кипящая; относится у группе А (в сталях этой группы завод – изготовитель гарантирует механические свойства). Цифра в маркировке порядковый номер ( условное содержание углерода до 0,3%). Сталь применяется для второстепенных и малонагруженных элементов сварных и несварных конструкций, работающих в интервале температур от -10 до 400 °C. 40 – сталь 40 – качественная конструкционная среднеуглеродистая сталь с содержанием углерода до 0,4% (в маркировке стали число 40 показывает содержание углерода в сотых долях процента). Сталь 40 применяется для изготовления коленчатых валов, шатунов, зубчатых венцов, маховиков, зубчатых колес, болтов, осей и др. А40Г – автоматная среднеуглеродистая (содержание углерода до 0,4%)сталь, легирована марганцем (до 1%) повышенной обрабатываемости. Сталь А40Г применяется для производства таких деталей как детали сложной формы, обрабатываемые на станках-автоматах, и детали, к которым предъявляются повышенные требования к чистоте, поверхности, работающие при повышенных напряжениях и давлениях: оси, валики, втулки, кольца, шестерни, пальцы, винты, болты, гайки, ходовые винты. 12ХН3А – низкоуглеродистая (содержание углерода до 0,12 %) низколегированная хромоникелевая сталь (содержание хрома до 1%, никеля до 3%) высококачественная (буква А в конце маркировке указывает на это). Сталь 12ХН3А используется для изготовления таких деталей, как: шестерни, валы, кулачковые муфты, червяки поршневые пальцы и прочие цементируемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости. Прокат из стали 12ХН3А является основой для деталей, работающих под действием высоких ударных нагрузок либо при отрицательных температурах до -100 °С. ШХ15СГ – шарикоподшипниковая сталь (буква Ш – в начале маркировки), содержание углерода до 1%, хрома до 15%, кремния и марганца до 1%. Применение. ШХ15СГ используется для крупногабаритных колец шарико- и роликоподшипников с толщиной стенки более 20…30 мм, а также шариков диаметром более 50 мм и роликов диаметром более 35 мм. Также сталь может применяться для деталей и элементов производственного оборудования, к которым предъявляют особые требования к твердости и износостойкости поверхности У7А - инструментальная углеродистая сталь (содержание углерода 0,7%) высококачественная. Нелегированные инструментальные стали У7 и У7А применяются для изготовления: инструментов для обработки дерева (топоров, колунов, стамесок, долот) пневматических инструментов небольших размеров (зубил, обжимок, бойков) игольной проволоки кузнечных штампов молотков, кувалд, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек. 9Г2Ф – инструментальная легированная сталь (содержание углерода до 0,9%, марганца до 2%, ванадия до 1%). Применение: для режущего и штамповочного инструмента (плашек, метчиков, ножей, для ножниц, измерительного инструмента, штампов для прессования резины и пластмасс). Р9К5 – быстрорежущая легированная инструментальная сталь. Содержание вольфрама 9%, кобальта 5%. Благодаря своим свойствам широко применяется не только в обработке труднообрабатываемых металлов, но и в машиностроении (изготовление рессор), строительстве (установка громоотвода) и нефтяной сфере бизнеса (заземление резервуаров и трубопровода). СЧ35 – серый чугун с временным сопротивлением на разрыв 350 МПа. Структура его состоит из перлита с включениями графита в виде прожилок; типично для серого чугуна. ВЧ35 - высокопрочный чугун с шаровидным графитом, с временным сопротивлением на разрыв 350 МПа, имеют ферритную металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). КЧ30-6 – ковкий чугун с временным сопротивлением на разрыв 350 МПа, 6 % - относительное удлинение. Ферритный класс содержит феррит и хлопьевидный графит. Расшифруйте марочный состав цветных сплавов АМг3,5; АК9; Д16; Л66; ЛЦ40С; БрОЦС4-4-4; БрО16С5; Б88. Сформулируйте основные требования, предъявляемые к антифрикционным материалам. Укажите области их применения. Опишите основные свойства и область применения корундовой керамики. АМг3,5 – алюминиевый литейный сплав. А (алюминий)– основной химический элемент данного сплава; Мг – показывает на содержание марганца Мg, отвечающего за основные механические свойства; 3,5 – процентное содержание Mg. АК9 — алюминиевый металлический сплав, основу которого составляет алюминий (Al), его содержание в АК9 может колебаться в диапазоне от 85,1% до 91,3%. Обязательно в сплаве АК9 присутствуют кремний, марганец, магний. Д16 - это сплав алюминия с магнием и медью. Такие сплавы именуются дюралями, а дюрали применяются в качестве конструкционных сплавов в авиационной и космической промышленности, благодаря их прочности и относительной лёгкости. Л66 – однокомпонентная (простая) латунь с содержанием меди 66%, остальное 34% цинк. ЛЦ40С – сложная латунь с содержанием свинца. Содержание меди 40%, кремния до 1%, остальное 59% цинка. БрОЦС4-4-4 – бронза оловянная с содержанием олова 4%, цинка 4%, свинца 4%, остальное 88% медь. БрО16С5 - бронза оловянная с содержанием олова 16%, свинца 5%, остальное 79% медь. Б88 — Оловянные баббиты. Металлический сплав, основу которого составляет олово (Sn), его содержание в Б88 может колебаться в диапазоне от 86.99% до 89%. Обязательно в сплаве Б88 присутствуют сурьма, медь, кадмий, никель. Основные требования, предъявляемые к антифрикционным материалам. Укажите области их применения. Основные требования, предъявляемые к антифрикционным сплавам, определяются условиями работы вкладышей подшипников. Материал вкладышей должен обладать следующими свойствами: 1) иметь достаточную пластичность для лучшей прирабатываемости к поверхности вращающегося вала и твердость, не вызывающую сильного истирания вала, но достаточную для вкладыша как для опоры вала; 2) рабочая поверхность должна быть микрокапиллярной, т.е. способной удерживать смазочный материал; 3) иметь малый коэффициент трения с материалом вращающегося вала; 4) иметь невысокую температуру плавления. Чтобы антифрикционные сплавы удовлетворяли этим требованиям, они должны состоять из пластичной основы с равномерно рассеянными в ней более твердыми частицами, воспринимающими давление вала и работу трения. Во время работы более мягкая пластичная основа на поверхности соприкосновения с валом изнашивается, вследствие чего на этой поверхности снижается число твердых частиц, которые оказываются выступающими на поверхности. Результатом этого является уменьшение трущейся поверхности, а следовательно, и самого трения, потому что образуется сеть каналов (микрокапилляров), в которых хорошо удерживается циркулирующий смазочный материал, одновременно охлаждающий трущиеся поверхности и уносящий продукты истирания подшипникового сплава. В качестве антифрикционных материалов применяют баббиты, бронзы, чугуны, алюминиевые, цинковые антифрикционные сплавы, порошковые материалы, пластмассы. Баббиты – это сплавы, основой которых является олово и свинец. Кроме того, в их состав вводят легирующие добавки для улучшения свойств. Баббиты превосходят все сплавы по антифрикционным свойствам, но имеют низкую сопротивляемость усталости. Поэтому их используют для тонкого слоя покрытия поверхностей опор скольжения. Оловянные баббиты считаются лучшими по своим свойствам, но имеют высокую цену, поэтому их используют в ответственных ситуациях (для подшипников дизельных двигателей, турбокомпрессоров, паровых турбин). Хорошая теплопроводность сплавов позволяет применять их на высоких скоростях и больших нагрузках, сохраняя надежность подшипниковых узлов. Недостатком является резкая потеря износостойкости при повышении температуры выше 70 градусов Цельсия. Свинцовые баббиты несколько уступают оловянным, но и стоят дешевле. Они находят применение для подшипников тепловозов, оборудования тяжелого машиностроения, путевых машин, автомобильных и тракторных двигателей. Самыми дешевыми из баббитов являются кальциевые. Они легко окисляются, имеют небольшую теплопроводность. Используют их в конструкциях железнодорожного подвижного состава. Имея малую прочность, баббиты хорошо эксплуатируются в подшипниках с прочным стальным или чугунным корпусом. Основные свойства и область применения корундовой керамики Благодаря высоким значениям физико-механических, электрофизических свойств, отличной химической устойчивости корундовая керамика широко применяется в самых различных областях техники. Электрофизические свойства используют в электроизоляционной, радиоэлектронной и электровакуумной технике для изготовления многих видов изделий. Создание прозрачной керамики значительно расширило области научного и промышленного применения, включая авиационную и космическую технику. Так как прозрачная корундовая керамика обладает высокой просвечиваемостью, она применяется для изготовления корпусов высокоэффективных газоразрядных ламп, а чистая корундовая керамика, обладая высокими диэлектрическими свойствами, применяется в качестве подложек для интегральных схем, изоляторов, подложек каркасов нагревателей радиоламп, изоляторов для свечей зажигания, окон выводов энергии и во многих других. Пористая корундовая керамика с пористостью до 90 % служит хорошим теплоизолирующим материалом при температурах до 1700 - 1750˚С. Высокие механические свойства корундовой керамики обусловили успешное ее применение в качестве режущего инструмента в металлообрабатывающей промышленности, в качестве форм и пуансонов при горячем прессовании, волочильных колец для волочения микропроволоки, фурнитуры ткацких станков. Высокая теплопроводность является причиной ее использования в качестве изоляции и чехлов термопар, применяемых для измерения температур до 1800 - 1850 ˚С. Чистая спеченная корундовая керамика устойчива к расплавленным магнию, алюминию, хрому, кобальту, никелю и олову, а также до температуры 800 ˚С - к расплавам щелочных металлов, в том числе в смеси со свинцом и является, поэтому, перспективным материалом для изготовления тиглей для плавки этих металлов. Чистая корундовая керамика весьма устойчива к насыщенному водяному пару при давлениях до 30 МПа и температурах до 370 ˚С, к кипящим соляной и азотной кислотам, а также к серной кислоте до 100 ˚С. Поэтому она весьма успешно используется в качестве труб, клапанов и деталей насосов при перекачке абразивных кислотных пульп при давлении 3,7 МПа и температуре 135 ˚С. Корундовая керамика весьма устойчива к парам цезия, натрия и калия в вакууме. Она применяется для изготовления тороидальных разрядных камер при исследовании плазм в полях высокой частоты, а также в качестве керамических деталей в металлокерамических узлах, применяющихся в термоэмиссионных преобразователях тепловой энергии в электрическую, в качестве электронных ламп, электронно-лучевых трубок, изоляторов, термовводов и др. Изделия из корундовой керамики обрабатываются алмазным инструментом до высокого класса точности и дают вакуумплотные и вакуумпрочные спаи с металлом. Корундовые огнеупоры обладают высокими свойствами, они пригодны для разнообразных условий службы: для кладки шахты доменных печей; стен, купола и насадки воздухонагревателей доменных и других печей при их нагреве до 1500 - 1700 ˚С; для футеровки и насадки газоподогревателей и других установок с весьма низким парциальным давлением кислорода, при непосредственном воздействии углерода, метана, природного и коксового газов и др.; в установках внепечного вакуумирования и непрерывной разливки стали; в конструкциях вертикальных непрерывно действующих печей высокотемпературной термообработки антрацита и других углеродистых материалов; для печей высокотемпературного коксования; в печных конструкциях с большими нагрузками при высоких температурах; в туннельных и других печах при рабочих температурах до 1850˚С; в качестве шариковой насадки, катализатора и теплоносителя; в фурменной зоне печей кипящего слоя (например для отжига ртутных руд); в подинах нагревательных печей; в качестве мелющих тел (шары, цилиндры) и футеровки мельниц; для замены и футеровки быстроизнашивающихся металлических рабочих деталей машин, в том числе в огнеупорной промышленности; в качестве абразивоустойчивых деталей и футеровки; шаровой насадки и футеровки химических аппаратов и реакторов реформинга аммиака; в качестве футеровки сводов высокотемпературных стекловаренных печей производства стеклошариков и стекловолокна. Корундовая керамика используется в качестве деталей костных имплантантов (биокерамика). корундовый керамика глинозем микротвердость Корундовая керамика с бимодальным распределением частиц по размерам. Для достижения необходимых физико-механических и эксплуатационных характеристик керамические материалы должны иметь высокую плотность и однородную мелкозернистую структуру. Попытки получения керамики с субмикронной зернистой структурой из ультрадисперсных порошков не всегда оправданы вследствие технологических сложностей, либо требуют использования дорогостоящего оборудования. Поэтому в последние годы исследователями предпринимаются попытки использовать достоинства УДП в составе смесей с бимодальным распределением частиц по размерам при этом предполагается, что в прессовках из бимодальных смесей пустоты между крупными частицами заполняют мелкие частицы, размер которых на порядок меньше и соответственно, увеличивается начальная плотность. Однако повышение прочности прессовок не гарантирует конечного высокого качества спеченного материала. С точки зрения практического применения, особый интерес представляет применение УДП в качестве активирующих спекание и упрочняющих добавок при создании дисперсноупрочненных материалов. За счет внедрения УДП между крупными зернами можно повысить прочностные свойства материала (изменив характер распространения хрупкой микротрещины) и локализовать рекристаллизационные процессы при спекании. |