виды компрессоров. Компрессоры. Винтовые компрессоры

Скачать 1.02 Mb. Скачать 1.02 Mb.

|

|

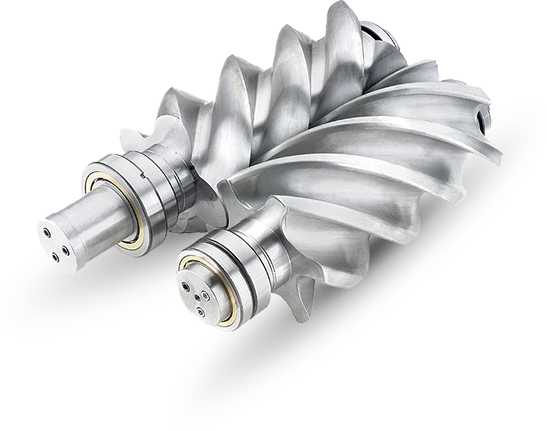

Винтовые компрессоры были изобретены примерно в одно время с центробежными – в 1908 году был зарегистрирован патент, ныне принадлежащий компании Svenska Rotor Maskiner AB (SRM). В настоящий момент патент куплен более чем 50 компаниями. Конструктивно, винтовые компрессоры относятся к ротационным компрессорам. Сжатие среды достигается с помощью двух сцепленных между собой роторов с винтовыми зубьями. Винтовой компрессор состоит из корпуса (цилиндра), ведущего и ведомого роторов с зубчато-винтовыми лопастями. Винтовые компрессоры бывают безмаслянные и маслозаполненные.  В маслозаполненных винтовых компрессорах, как правило, ведущим является один ротор. Винты входят в зацепление друг с другом, и ведомый ротор автоматически вращается при вращении ведущего ротора. Масло, которое постоянно впрыскивается в винтовой блок, предотвращает металлический контакт между роторами. Кроме смазки винтового блока, масло выполняет ещё две важные функции: оно уплотняет зазоры между роторами, между роторами и корпусом компрессорного блока, а также отводит тепло. В маслозаполненном винтовом компрессоре внутрь рабочей полости сжатия впрыскивается масло 8-10 л/м3/мин, которое перекрывает технологические зазоры и герметизирует компрессор. Для очистки сжатого воздуха от масла на нагнетании винтового компрессора устанавливается маслоотделитель (сепаратор). Ключевая особенность винтовых компрессоров в том, что они обеспечивают фиксированную степень сжатия. Ротационные винтовые компрессоры идеально подходят для многоступенчатой степени сжатия. Этот тип компрессора можно назвать переходным между компрессорами объёмного сжатия (поршневыми) и динамического сжатия (центробежными), поскольку имеется процесс внутреннего сжатия (до достижения газом выходного окна), так и внешнего (динамического).   Несовпадение давления после внутреннего сжатия и давления нагнетания приводит к снижению эффективности работы винтового компрессора  Поршневые компрессоры– самый первый тип компрессоров, который начали использовать люди, работает по простейшему принципу, когда входящий газ (1) набирается в цилиндр (3) через входной (всасывающий) клапан, сжимается поршнем в цилиндре до необходимого давления и выходит через выходной (нагнетательный) клапан (2).  Корпус поршневого компрессора выполнен из литого корпуса и имеет интегрированные нержавеющие патрубки, чтобы обеспечить переход газа с одного этапа на следующий этап. Каждый компрессор разработан для решения конкретного диапазона объемов, давления, и коэффициента сжатия газов. Данный тип компрессоров характеризуется самой высокой эффективностью в расчётной точке, т.е. на расчётном режиме (по давлению, температуре, подаче) имеет самое низкое энергопотребление, но в то же время требует сравнительно больших трудозатрат на обслуживание, поскольку в нём имеются много частей, совершающих поступательное движение, подверженных трению и знакопеременным нагрузкам.  Для подачи газа к газотурбинным установкам чаще всего используются оппозитные крейцкопфные поршневые компрессоры, в которых значительные усилия, прикладываемые на сжатие газа, создают наименьшую нагрузку на фундаменты. Основные компоненты компрессора Корпус Привод Поршень в сборе Головки цилиндров в сборе Цилиндр высокого давления Существуют поршневые компрессоры с одним или несколькими цилиндрами, оппозитные, с V, W-образным или с L-образным расположением цилиндров, с одной или несколькими ступенями сжатия.  Методы регулирования поршневых компрессоров. 1. Перепуск сжатого газа обратно на всасывание компрессора (байпасирование газа). Самый дешёвый и самый неэффективный способ регулирования, обеспечивающий незначительное снижение энергопотребления при частичных нагрузках. 2. Выключение части цилиндров из работы отжатием клапанов на всасывании (газ входит и выходит через них обратно). 3. Регулирование ступенчатое, до 50% расчётной подачи, между переключением ступеней энергопотребление не уменьшается. 4. Частотным преобразователем - самый дорогой, но самый эффективный метод, ограниченный 50% скоростью вращения вала. Компрессор с частотным приводом имеет смысл использовать только при работе в режиме 20-70% нагрузки, при нагрузке свыше 80% экономия электроэнергии уже не так заметна. В среднем при графике потребления срок окупаемости проекта установки компрессора с частотным приводом может составлять от 12 до 36 месяцев. Сферы применения Поршневые компрессоры широко применяются на промышленных и добывающих предприятиях таких как: Энергетика Дожимные компрессорные станции (ДКС), на месторождениях для добычи и переработки сырья. Химическая и нефтехимическая отрасль В химической и нефтехимической промышленности компрессоры работают безопасно при экстремальных давлениях и температурах с легкими и тяжелыми газами, в условиях коррозии, огнеопасных и токсичных компонентов. Нефть и газ В нефтяной и газовой промышленности поршневые компрессоры применяются для ДКС, добычи и транспортировки в исключительно сложных условиях (максимальных и минимальных температур), высокой влажности и засоленности, на месторождениях и на море. Преимущества и недостатки Преимущества: Высокая ремонтопригодность (простота конструкции, временные затраты); Устойчивость к неблагоприятному воздействию окружающей среды; Применения в пыльных производствах; Снижены энергозатраты; Можно сжать газы до высокого давления. Недостатки: Высокий уровень шума; Вибрация; Необходим фундамент. Рабочий диапазон Диапазон мощности: 500 - 7500 кВт Диапазон объёма: 150 - 10000 м3/ч Давление: 0,3 - 45 МПа Скорость: 200 - 1500 об/мин Количество рядов: 2, 4, 6 Средняя масса с цилиндрами: 1000 -50000 кг Центробежные компрессоры развились из центробежных вентиляторов и насосов, а также авиационных турбин, и появились в промышленном применении в начале 20 века. Центробежный компрессор представляет собой многоступенчатый агрегат с внутренним зубчатым приводом, который приводится в действие двигателем. Каждая ступень сжатия состоит из рабочего колеса - импеллера, диффузора, и кожуха (улитки). Газ всасывается через входной фильтр и подается на первую ступень сжатия через входной регулирующий аппарат. Между всеми ступенями сжатия установлены промежуточные охладители. Компрессора могут работать на 2-х и даже 4-х ступенях сжатия как с горизонтальным или вертикальным разъёмом корпуса. Применяются преимущественно при необходимости получения больших объемов сжатия.  Виды центробежных компрессоров По типу размещения ступеней центробежные компрессоры можно разделить на: Одновальные  Работа в стабильных режимах нагружения: Газоперекачка; Подача стабильных потоков технологических газов в химическом и нефтехимическом производстве; Нефте- и газоперерабатывающих заводах. Узкие каналы проточной части и наличие резких поворотов потока снижают эффективность как при полной нагрузке (на 5 – 7% по сравнению с многовальными), так и при частичных. Более узкая зона изменения рабочих параметров, высокая опасность. Наличие крупных сборочных единиц (рабочий вал, корпусные детали) требует наличия мощных подъёмных устройств для обслуживания (обычно устанавливаются в машинном зале). Более дешёвая конструкция в изготовлении, но более дорогая в ремонте. Многовальные   Работа в переменных режимах нагрузки: Подача газа в ГТУ; Подача потоков технологических газов, изменяющихся в широком диапазоне расходов, в химическом и нефтехимическом производстве; Нефте- и газоперерабатывающих заводах. Свободный вход газа и выход газа из каждой ступени и свободный проток по межступенчатым трубопроводам (при правильном агрегатировании) обеспечивают высокую эффективность как при полной нагрузке (близка к поршневым компрессорам), так и при частичных. Шире зона регулирования, помпаж легче отслеживается и повреждения могут коснуться только одной ступени. Составные элементы сравнительно небольшие и могут обслуживаться кран-балкой грузоподъёмностью до 1 тонны, поэтому легко размещается в блок-модулях. Более дорогая конструкция. Методы регулирования центробежных компрессоров перепуском сжатого газа обратно на всасывание компрессора (байпасирование газа). Самый дешёвый и самый неэффективный способ регулирования, обеспечивающий незначительное снижение энергопотребления при частичных нагрузках; дросселирование потока газа на входе поворотной заслонкой – удешевлённая разновидность ВНА(см. ниже), имеющая меньшую эффективность (от 4% при 90% нагрузке до 8% при 60% нагрузке); закручивание потока на входе лопаточным входным направляющим аппаратом (ВНА). Позволяет регулировать производительность от 100 до 70…60% с пропорциональным снижением энергопотребления; частотным преобразователем, также самый дорогой и самый эффективный метод, однако ограниченный зоной помпажа (прим. 50% подачи компрессора). Однако данный способ обязателен для применения, поскольку играет роль защиты центробежного компрессора от помпажа. В качестве привода компрессоров служат газотурбинные двигатели, электродвигатели и паровые турбины. Назначение Компрессорные предназначены для: транспортировки природного газа по магистральным газопроводам; сбора и транспорта попутного нефтяного газа; компримирования нефтяных газов при газлифтной добыче нефти; компримирования попутного нефтяного газа в технологии газоперерабатывающих заводов; закачки газа в пласт при разработке газоконденсатных месторождений. Преимущества и недостатки Преимущества: Полное отсутствие масла в рабочей полости и в сжимаемой среде; Бесконтактные воздушные и масляные уплотнения; Полное отсутствие вибрации; Нет необходимости в специальном фундаменте; Работа практически без пульсации; Меньше трущихся элементов; Длительный срок эксплуатации до 5лет без остановки. При использовании центробежного компрессора затраты состоят из: высокой инвестиционной стоимости оборудования; расходов на системы охлаждения; расходов на автоматику для работы градирни и насосов; расходами на плановые ремонты и ТО (1 год, 3 года и 5 лет). Затраты же на винтовой компрессор и его эксплуатацию значительно ниже. Общая разница в инвестициях вежду винтовым и центробежным компрессором, значительно увеличивает срок окупаемости центробежного компрессора. Рабочий диапазон Диапазон мощности: 500 - 35000 кВт Диапазон объёма: 3000 - 1300000 м?/ч Давление: 0,3 - 1000 МПа Скорость: 300 - 3000 об/мин |