взд (1). Винтовой двигатель

Скачать 104.18 Kb. Скачать 104.18 Kb.

|

|

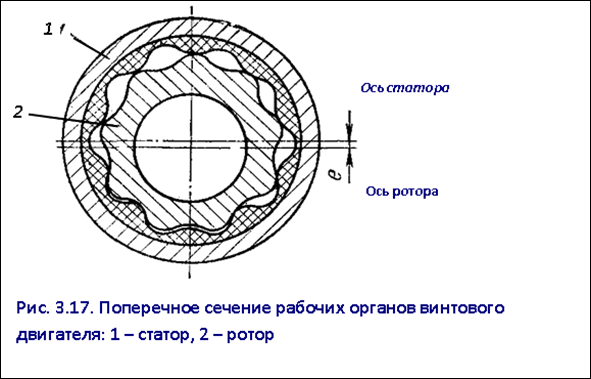

Винтовой двигатель – забойный агрегат с гидравлическим, приводимым в действие потоком бур. р-ра, закачиваемым в колонну с поверхности насосами. Объемный двигатель действует от гидростатического напора в результате наполнения жидкостью рабочих камер и перемещения вытеснителей. Вытеснитель – рабочий орган, непосредственно совершающий работу под действием на него давления жидкости. Объемные двигатели характеризуются следующими признаками: 1. наличием рабочих камер, которые периодически сообщают с входом или выходом машины, при этом жидкость наполняет каждую камеру или выталкивает из неё; 2. изменение давления в рабочей камере от начального до конечного постепенно вследствие изменения объема камеры или скачкообразного, вследствие сообщения камеры с выходом; 3. несущественной зависимостью усилий на рабочих органах двигателя от скорости движения жидкости в камерах. Гидравлические двигатели (турбины) – функционируют при изменении момента количества движения жидкости в рабочих органах машины. Такие двигатели характеризуются особенностями: 1. Рабочие органы двигателя выполнены в виде лопаточного аппарата, состоящего из ротора и статора, обтекаемого жидкостью; 2. В каналах двигателя циркулирует поток жидкости; 3. Взаимодействие между лопаточным аппаратом и жидкостью носит гидродинамический характер. Отличительная особенность этих двигателей: 1. малая металлоемкость; 2. простота конструкции; 3. наличие развитых поверхностей трения и щелевых уплотнений. Элементы рабочих органов: 1. статор – корпус двигателя с полостями, примыкающими по концам к камерам высокого и низкого давления; 2. ротор – вилт (ведущий), через который вращающий момент передается исполнительному механизму; 3. замыкатели – винты (ведомый), которые уплотняют двигатель, препятствует перетеканию жидкости из камеры высокого давления в камеру низкого давления. Особенности принципа действия: 1. отсутствие быстро изнашивающих распределительных устройств (распределение жидкости по шлюзам рабочих органов осуществляется автоматически за счет соотношения числа зубьев и шагов винтовых поверхностей ротора и статора). 2. кинематика рабочих органов, в движении которых сочетается качение со скольжением при относительно невысоких скоростях, что снижает износ рабочей пары. 3. непрерывное изменение положения контактной линии (геометрического места точек качения ротора и статора) в пространстве, в результате чего механические примеси имеют возможность выноситься потоком из рабочих органов. Шифр ДР-190 (6/7) Типы выпускаемых двигателей в габаритах 42-240 мм: -"Д" - двигатели прямые; -"ДР" - двигатели с регулируемым узлом искривления; -"ДГР" - двигатели с укороченным шпинделем; -"ДВ" - двигатели с повышенной частотой вращения. 190 – наружный диаметр 6/7 – заходность винтовой пары ЗАБОЙНЫЕ ДВИГАТЕЛИ. 1. Гидравлические: а) турбобуры; б) гидравлические двигатели объемного действия. 2. Электробуры. Турбобур - многоступенчатая турбина. Гидравлическая энергия потока жидкости приводит во вращение вал, соединенный с валом шпинделя и долотом. Турбобуры различаются по диаметру, числу секций, расположению и конструкции опор и устройству турбинных аппаратов. По устройству турбины: 1. низкометражные, высоконапорные, имеющие максимальную мощность, большую частоту вращения и значительный вращающий момент. 2. среднеметражные, имеют максимальный вращательный момент, среднюю частоту вращения при высоком расходе жидкости. 3. высокометражные, имеют максимальное отношение вращающего момента к частоте вращения. Многорядные осевые подшипники – 20…100 ч. Резинометаллические опоры – 50…150 ч. Турбобуры применяются диаметром от 127 до 240 мм, с числом ступеней от 52 до 369, длиной от 8,8 до 26 м, каждая секция 6…10 м. Шифр: А – турбина имеет изменяющуюся характеристику; Ш – шпиндельный турбобур. Частота вращения регулируется от 30 до 250 об/мин. Для правильной работы винтового двигателя необходимо выполнение условий: 1. число зубьев статора z1 было на единицу больше числа зубьев ротора z2. 2. отношение шагов винтовых поверхностей статора Т и ротора t было пропорционально отношению числа зубьев T/t = z1/z2. 3. длина рабочих органов L должна быть не менее шага винтовой поверхности статора: L>=T. 4. профили зубьев статора и ротора должны быть взаимоогибаемы и находиться в непрерывном контакте между собой в любом любой фазе зацепления. Отличительный параметр винтовых двигателей: Кинетическое отношение механизма i выражена дробью: в числитель – число зубьев ротора, знаменатель – число зубьев статора. 1:2, 2:3, 3:4 : i=z2/z1. Влияние кинематического отношения. Двигатели с i=1:2, развивают частоты вращения и минимальные вращающие моменты. Их применение оправдано, при создании высокооборотного движения. По мере увеличения заходности ротора возрастает вращающий момент и уменьшается частота вращения. Многозаходные рабочие органы характеризуются большей протяженностью контактных линий, по сравнению с органами i=1:2, что снижает механический и общий КПД многозаходного двигателя. Многозаходные двигатели обладают большей нагрузочной способность и более жесткой характеристикой, эти параметры определяют стабильность объемного КПД. Многозаходные двигатели обладают относительно меньшей металлоемкостью и имеют значительно меньшую величину эксцентриситета. Конструкция. Д2-172М. Двигатель состоит из трех основных узлов: двигательной секции, секции шпинделя и клапана, которые соединяются между собой с помощью замковых резьб. Секции двигательные включают: 1) статор; 2) ротор; 3) двух шарнирные соединения; 4) корпусные переводники. Статор имеет десять внутренних винтовых зубьев левого направления, выполненных на обкладке из эластомера, при вулканизированной к расточке корпуса. Ротор имеет девять винтовых зубьев левого направления, выполнен из каррозинностойкой стали или из конструкционной стали с хромированием зубьев. Ось ротора смещена относительно оси статора на величину эксцентриситета, равную половине высоты зуба. Отклонение образующих зубьев статора и ротора от прямолинейности не должна превышать 0,3 мм. Обкладка статора надежно прикреплена к его корпусу, а рабочая поверхность резины не должна иметь дефектов. Для повышения прочности крепления обкладки в остове статора предусмотрены специальные карманы (выборки), а внутрь гладкой цилиндрической поверхности обкладки по концам статора запрессованы металлические кольца. Корпус изготовлен из качественной конструктивной стали с высокой ударной вязкостью, а резьбовые соединения статора выполнены коническими с упором по торцам. В результате обеспечивается предохранение от самопроизвольного развенчивания и герметичность резьб. Верхний конец полого ротора закрыт, пробкой и свободен, а к нижнему присоединено двухшарнирное соединение, преобразующие планетарное движение ротора в соосное вращение вала шпинделя. Двухшарнирное соединение. Вращающий момент передается через боковые поверхности эвольветных зубьев полумуфт и венца. Осевая нагрузка от ротора на вал шпинделя передается через центральный шар, расположенный в сферических расточках полумуфт. Внутренняя полость шарнира заполнена консистентной смазкой и уплотнена массивными резиновыми кольцами, деформированными в осевом направлении затяжкой гаек для обеспечения радиального натяга по шейкам полумуфт . Шпиндель. Передает осевую нагрузку на породоразрушающий инструмент, воспринимает гидравлическую нагрузку, действующую на ротор двигателя, и уплотняет выходной вал, способствует созданию необходимого перепада давления на долоте. Подшипники шпинделя воспринимают радиальные нагрузки, возникающие от действия долота и шарнирного соединения. Опоры качения. Многорядная упорная шаровая опора. Осевая нагрузка передает от корпуса на вал шпинделя через резиновые подушки компенсаторов и шары. Подшипник работает в среде промывочной жидкости, содержащей абразивные частицы, многорядное исполнение позволяет воспринимать забойную нагрузку. Опоры качения имеют тороидальные дорожки качения. Распределение осевой нагрузки по ступеням осевых опор достигается точностью изготовления и предварительной приработкой. При эксплуатации двигателей с долотами, оснащенными гидромониторными насадками, для шпинделей предусмотрены сальники торцового типа. Переливной клапан. Предназначен для сообщения внутренней полости бурильной колонны с затрубным пространством при СПО на скважине. Клапан уменьшает гидродинамическое воздействие на пласт при спуске и подъеме колонны, устраняет холостое вращение двигателя, при этих операциях и потери промывочной жидкости. В качестве запорного элемента использована резиновая манжета, взаимодействующая с седлом, коническая рабочая поверхность которого имеет с/с отверстий, сообщающих внутреннюю полость с затрубным пространством. При СПО свободная кольцевая часть манжеты под действием сил упругости удалена от конической поверхности седла, и при этом обеспечивается свободный переток жидкости через клапан. При подачи жидкости под воздействием напора манжета перекрывает отверстие седла и вся промывочная жидкость направляется через центральный канал седла в двигатель. Существующие конструкции: Д1-195, Д2-127, Д-127, Д-85, Д1-54. Характеристика винтового двигателя. Главная характеристика – зависимость момента от определяющего параметра мощности и КПД от момента сопротивления. Режим холостого хода. Отсутствие момента сопротивления на выходном валу. В этом режиме происходит запуск двигателя (давление 1-2МПа). Частота вращения максимальная. По мере нагружения вала момент возрастает за счет увеличения перепада давления. Оси пропорциональны. Увеличение нагрузки способствует понижению частот за счет роста утечек, через контакты поверхности. Рост момента и мощности вызывает рост КПД двигателя. Режим при максимальном КПД оптимальный (паспортные данные соответствуют режиму). Режим максимальной мощности – эффективный. Режимы между ними не совпадают. Зона устойчивой работы – между режимами. Баланс энергии зависит от правильно выбранного натяга рабочих органов. При натяге 0,2…0,6 мм, КПД – 40…50%. Объемный – 30…90%, общий гидромеханический КПД – 50…55%. Увеличение нагрузки на долото приводит к росту давления жидкости через дв-лем и момента. При достижении придельной величины момента двигатель остановится. Давление тормозного режима определяет герметичностью пары ротор – статор. После нарушения герметичности жидкость свободно протекает через двигатель. Величина тормозного момента определяет перегрузочную способность двигателя. В рабочей области скорость вращения прямо пропорциональна расходу жидкости, а вращающий момент не зависит от этого параметра: n1 = n2 Q1/Q2 Основные параметры винтовых двигателей: 1. вращающий момент. M = M0 p D e t, где M0 – удельный момент; p – перепад давления в рассматриваемом сечении; D – расчетный диаметр статора; e – эксцентриситет винтового механизма; t – шаг ротора. 2. скорость вращения. п = Q/V0, где Q – расход жидкости; V0 – объем камеры рабочего органа. 3. контактное давление в паре ротор-статор. Q = 0,565 Ö (RН (r+r) E / r r (1-m)2 RН – нормальная сила, отнесенная к единице длины; r – радиус выступа зуба винтовой поверхности ротора; r - приведенный радиус выступа зуба винтовой поверхности статора; E – модуль упругости резины; m - коэффициент Пуассона. 4. величина утечек жидкости. QУТ = m qср Lq Ö 28 p/ gж (2n-1), где m - коэффициент расхода; qср – средняя величина щели в паре ротора-статора; Lq - протяжность щели; gж – плотность промывки жидкости; n – число ступеней рабочего органа (n=L/T); L – длина рабочего органа. 5. объемный КПД. h0 = (1-F ÖP)/ V0n, где F – площадь щели по контактным линиям; V0 – рабочий объем двигателя; N – частота вращения выходного вала. Уравнение энергетического баланса двигателя. NПОДВ = NЭФ + NОБ + NГМ, где NПОДВ – подводимая к двигателю гидравлическая мощность; NЭФ – эффективная мощность; NОБ – потери мощности на объемные потери; NГМ – гидромеханические потери двигателя. NГМ = NР.П. + NШ NР.П. – потери мощности на преодоление трения и гидравлических сопротивлений в рабочей паре. NШ – суммарные потери на трение в опорах шпинделя и карданном соединении. NЭФ = NПОДВ hЭФ NОБ = NПОДВ (1-hОБ) = NПОДВ kОБ NГМ = NПОДВ kГМ kОБ и kГМ – коэффициент объемных и гидравлических потерь, равные отношению величины соответствующих потерь мощности к NПОДВ. Крутящий момент на роторе. МТ = МЭФ + МР.П. + МШ, где МЭФ – эффективный момент; МР.П. – потери момента на трения (в рабочей паре); МШ - потери момента на трения в опорах шпинделя и карданным валом. Эксплуатация винтовых двигателей. 1. Винтовой двигатель может работать с использованием промывочных жидкостей любой прочности – от аэрированных растворов, плотность меньше 1 гр/см3 до утяжеленных плотностью более 2 гр/см3 и вязкостью до 90 с СПВ-5. 2. Выходные энергетические характеристики винтовых забойных двигателей обеспечивает бурение шарошечными долотами с большими нагрузками при режимах, близких к оптимальным. 3. Необходимый перепад давления в двигателе (4-6 МПа), позволяет использовать гидромониторные двигатели. 4. Возможность контроля режимов бурения по давлению на выкиде насосов. 5. Возможность эксплуатации двигателей на всех типах промывочных жидкостей. 6. Простота монтажа и ремонта двигателя. 7. Винтовой двигатель применим в бурении скважин: А) глубоких, где увеличение времени работы долота на забое имеет существенное значение и дает большой экономический эффект; Б) наклонно-направленных; В) при забуривании вторых стволов. Преимущества винтовых двигателей над турбобурами: 1. Высокий КПД. 2. Простота получения значительных вращающих моментов при сохранении необходимой скорости вращения выходного вала. 3. Возможность контроля за нагрузкой на двигатель по переходу на давления. 4. Компактность конструкции. Винтовой забойный двигатель BY ADMIN · 17.12.2014  Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор (рис. 3.17.). Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору. Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично. Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя. Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами. К валу шпинделя присоединяется долото. Уплотнение вала достигается с помощью торцевых сальников. ВЗД изготовляют согласно ТУ 39-1230. Типичная характеристика ВЗД при постоянном расходе бурового раствора следующая. По мере роста момента М перепад давления в двигателе Р увеличивается почти линейно, а частота вращения вала двигателя снижается вначале незначительно, а при торможении – резко. Зависимости изменения мощности двигателя и К.П.Д. от момента М имеют максимумы. Когда двигатель работает с максимальным, режим называют оптимальным, а с максимальной мощностью – экстремальным. Увеличение нагрузки на долото после достижения экстремального режима работы двигателя приводит к торможению вала двигателя и к резкому ухудшению его характеристики. Неэффективны и нагрузки на долото, при которых момент, развиваемый двигателем, меньше момента, обеспечивающего оптимальный режим его работы. Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

|