С.Р.2 Юсупов А. Выщелачивание урана

Скачать 220.28 Kb. Скачать 220.28 Kb.

|

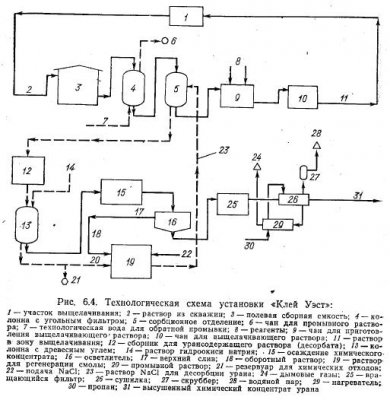

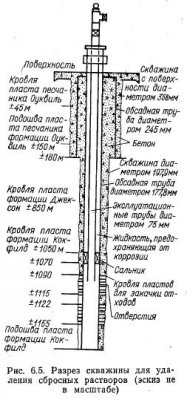

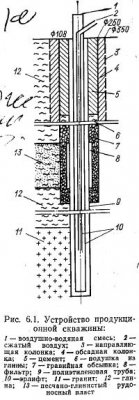

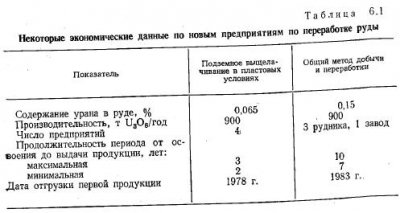

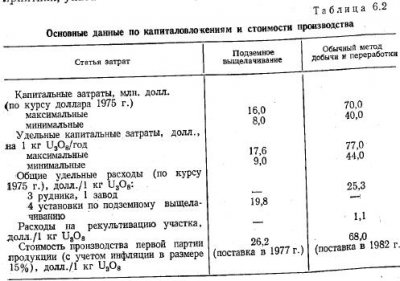

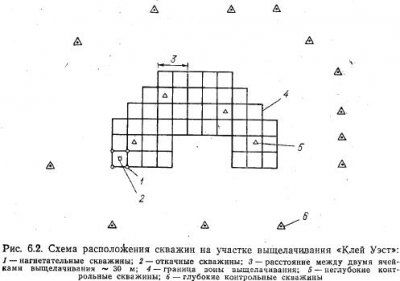

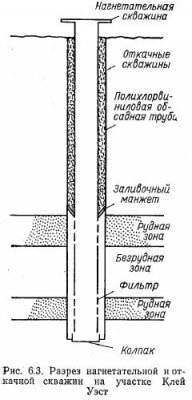

600 м и более, добыча урана из которых традиционными методами нерентабельна. МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО АВТОНОМНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «Национальный исследовательский технологический университет «МИСиС» в городе Алмалык ГОРНО-МЕТАЛЛУРГИЧЕСКИЙ ФАКУЛЬТЕТ САМОСТОЯТЕЛЬНАЯ РАБОТА № 2 по дисциплине: «Обогащение полезных ископаемых» Тема: «Выщелачивание урана» Выполнил: студент гр. 6-19 ЧМ Юсупов А. Преподаватель: к.т.н., доцент Шакаров Т.И. Дата сдачи: «___» ____________202___г. Оценка _____________ Алмалык-2021 Оглавление Введение ………………………………………………………………………………… 2 Выщелачивание урана ………………………………………………………………... 3-10 Литература ……………………………………………………………………………… 11 Введение Выщелачивание (иногда — варка), перевод в раствор (обычно водный) одного или нескольких компонентов твёрдого вещества с помощью водного или органического растворителя, часто при участии газов — окислителей или восстановителей. Выщелачивание осуществляется перемешиванием (агитацией) мелкого твёрдого материала с жидким растворителем в контакте с газообразным реагентом, например, воздухом (Выщелачивание золотых, урановых руд и сульфидных концентратов и др.), просачиванием (перколяцией) жидкого реагента через неподвижный слой твёрдого (Выщелачивание меди из окисленных руд, алюминатов из спечённых бокситов). Выщелачивание периодически или непрерывно, прямоточно или противоточно обычно проводят в чанах с механическим, пневматическим или пневмомеханическим перемешиванием при атмосферном давлении; в чанах без перемешивания (в перколяторах или диффузорах); в трубчатых реакторах; в автоклавах при повышенных давлениях и температурах. Избирательность выщелачивание определяется химическими свойствами и концентрацией растворителя, структурой твёрдого вещества и его физико-химическими свойствами, растворимостью соединений выщелачиваемого вещества в данных условиях. Скорость выщелачивания зависит от удельной поверхности раздела твёрдое — жидкость (то есть от размера частиц твёрдого), разности концентраций растворителя и химических реагентов на поверхности твёрдого и в объёме, вязкости растворителя, величины коэффициента диффузии, интенсивности перемешивания (уменьшение диффузионного слоя, ускорение растворения газообразных реагентов), температуры (увеличение констант скорости реакции и диффузии), парциального давления газообразного реагента (кислорода, сернистого ангидрида и др.) над раствором, концентрации растворимого окислителя, например, сульфата железа. Чаще всего выщелачивание как гетерогенный процесс протекает в диффузионной области, хотя возможны смешанные диффузионно-кинетические или кинетические режимы. Выщелачивание урана Технологическая схема процесса подземного выщелачивания руды, залегающей в пластовых условиях, включает следующие операции: 1) проведение предварительных геологических и гидрогеологических исследований; 2) разбуривание выбранной залежи по определенной схеме (рудное тело разбивается на определенные участки с учетом падения пласта, направления естественного водного потока и пр.); 3) закачку раствора химического реагента и откачку урансодержащих растворов; 4) переработку продукционных растворов; 5) доукрепление отработанных растворов реагентом и возврат в пласт на выщелачивание. В такой схеме единственной горной, выработкой является скважина, устройство которой показано на рис. 6.1. Наиболее приемлемыми для подземного выщелачивания являются проницаемые песчаные или песчано-глинистые залежи, расположенные в водоносном горизонте.  Наиболее целесообразной является линейная схема расположения скважин отдельными рядами с последовательно-стадийным осуществлением процесса подземного выщелачивания с переработкой продукционных растворов на сорбционной установке. Расстояние между рядами скважин выбирают в зависимости от времени, необходимого для насыщения пласта реагентом, что обусловлено проницаемостью рудоносного пласта, вещественным составом руды и вмещающих пород и кинетикой процесса. При применении раствора серной кислоты скважины обсаживаются полиэтиленовыми трубами. Скважины целесообразно иметь взаимозаменяемые, их расположение в ряду в основном определяется геометрией рудного тела и профилем поверхности подстилающего упора (скважины должны проходить в низких точках — впадинах). Закачка растворителя осуществляется в краевой части месторождения (залежи), формирующиеся растворы движутся по ходу естественного потока к откачным скважинам. После определенного времени насыщения пласта реагентом начинается выщелачивание полезного компонента. Когда основное количество металла будет на первом участке выщелочено, приступают к отработке второго участка, для чего закачку реагента переносят в откачные скважины первого участка, а откачку продукционных растворов осуществляют через новый ряд скважин, пробуренных на втором участке. В закачные скважины первого участка после его отработки подается вода для промывки пласта. Образующиеся бедные растворы соединяются с общим потоком, формирующимся по направлению к откачным скважинам второго участка. Продукционные растворы перерабатываются на сорбционной установке, после чего отработанные растворы возвращаются в цикл подземного выщелачивания. Полнота извлечения урана из рудного тела определяется в основном следующими факторами: 1) степенью извлечения урана в раствор реагента, обусловленной возможностями контакта растворителя с частицами минерала (определяется пористостью пласта и условиями движения в нем химического раствора), и скоростью химического взаимодействия растворителя и минерала; 2) полнотой выдачи продукционного урансодержащего раствора из пласта на перерабатывающую установку, определяемой потерями этого раствора с потоком подземных вод и удержанием его породой, т. е. неполным вытеснением из пор и капилляров. При подземном выщелачивании в пластовых условиях исключаются все операции горного дела: проходка шахт, организация карьеров, разрушение рудных массивов, выемка руды, ее измельчение и т. п. — и производится одна операция — бурение и оборудование скважин. В связи с этим капитальные затраты на выпуск 1 кг урана при подземном выщелачивании руды снижаются в несколько раз (в 2—2,5 раза) по сравнению с затратами по обычному горнометаллургическому комплексу. При этом значительно повышается производительность труда и коренным образом изменяются и улучшаются условия работы обслуживающего персонала. Число производственных операций по сравнению с традиционным способом добычи руды сокращается до 8 вместо 17 (при подземной добыче) и 16 (при открытой добыче). Согласно расчетам зарубежных специалистов, расходы на строительство комплекса по производству концентратов снижаются на 60—90%, при этом срок освоения месторождения также сокращается на 60—70%. Срок освоения месторождения имеет большое значение с точки зрения стоимости производства концентратов. В табл. 6.1 приводятся некоторые экономические данные по добыче урана подземным выщелачиванием и обычным способом с переработкой руды на заводе. Расчеты произведены с учетом того, что работы по вводу предприятий были начаты в 1975 г.  В табл. 6.2 приведены основные расчетные данные по капиталовложениям и стоимости производства концентратов на предприятиях, указанных в табл. 6.1.  В США уже более 10 лет практикуется выщелачивание урана из осадочных месторождений пластового типа. С апреля 1970 г. успешно осуществляется подземное выщелачивание урана фирмой «Анаконда» (США) из рыхлого пластового месторождения, представленного песчаником, залегающим ниже водоносного горизонта, ограниченного снизу и сверху водоупорными пластами. Мощность месторождения в районе опытной ячейки по подземному выщелачиванию 42 м. Урановая минерализация сконцентрирована в нижних 12 м. Первые опытные ячейки (диаметр каждой 60 м) состояли из двух: нагнетательных скважин и девяти откачных, пробуренных на глубину 60—72 м. В наиболее важных местах на расстоянии 300 м от центра ячейки были пробурены наблюдательные скважины. Затраты на подготовку скважин к эксплуатации составляют, в зависимости от необходимого давления и типа обсадных труб, 8,3—13,3 долл./м скважины. В 1975 г. в связи с изменившейся ситуацией на урановом рынке резко повысился интерес к добыче урана методом подземного выщелачивания. В США многие фирмы приступили к подземному выщелачиванию урана из месторождений, представленных песчаниками. Пионером в этой области в шт. Техас явилась фирма «Атлантик ричфилд», которая начала в промышленном масштабе добывать уран этим методом из месторождений площадью 1,2 га, залегающих на глубине 120 м. В апреле 1975 г. вступила в строй опытно-промышленная установка «Клей Уэст» по извлечению урана подземным выщелачиванием производительностью 115 т U3O8/год, расположенная в 16 км к юго-западу от Джордж Уэста (шт. Техас). В 1979 г. намечено увеличение производительности производства до 450 т U3O8/год за счет бурения дополнительных: нагнетательных и откачных скважин на ближайшем участке. Капиталовложения в установку составили 7 млн. долл., численность производственного персонала — 50 чел., управленческого — 12 чел. Предприятие принадлежит фирме «Атлантик ричфилд» и ею эксплуатируется, участвуют также фирмы «Далко» и «Ю. С. Стил», являющиеся авторами запатентованного процесса подземного выщелачивания карбонатными растворами и применяемой установки. В октябре 1975 г. была получена первая продукция. Выщелачивание осуществляется из пластамиоценового песчаника формации Оуквиль на максимальной глубине 165 м. Формация сложена перемежающимися слоями песчаников, алевролитов и бентонитовых глин. Руда встречается в отдельных участках мощностью 3—18 м при содержании урана от 0,05 до 0,5% (последнее очень редко). Пласты имеют падение в направлении Мексиканского залива (уклон 0,015°). Формация Оуквиль мощностью 740 м подстилается глинами с тонкими пластами песка. К песчанику Оуквиль приурочен водоносный горизонт с естественной скоростью движения потока примерно 3,6 м/год, который является источником снабжения пресной водой городка Джордж Уэста и других населенных пунктов. Вблизи залегания уранового месторождения вода имеет высокий уровень естественной радиоактивности и не пригодна в качестве питьевой. Во избежание нанесения необратимого вреда водоносному горизонту были разработаны жесткие правила, гарантирующие возможность проведения работ с соблюдением необходимых требований по охране окружающей среды. Правила предусматривают непрерывное наблюдение в зонах вокруг участка выщелачивания, с тем чтобы растворы не проникли за его пределы. После окончания процесса добычи необходимо будет обеспечить практически первоначальный состав пластовых вод в водоносном горизонте. В группу по контролю за окружающей средой вошли химики и инженеры-нефтяники, геологи и гидрогеологи, зоологи, биологи и радиологи. До начала работ из всех водозаборных скважин, расположенных в радиусе 8 км от установки, отбирали и анализировали пробы воды. В течение всего срока службы установки из каждой восьмой скважины будут отбирать и анализировать пробы воды каждые три месяца, что позволит каждые два года полностью обновлять данные по всем скважинам. Анализ будет проводиться на содержание ионов кальция, натрия, железа, молибдена, бикарбоната, сульфата, хлора, нитрата, нитрита, аммиака, общее количество растворенных твердых частиц и pH раствора. Кроме того, будет производиться анализ на общий уровень а- и p-излучения. В случае концентрации радия-226 более 3 пКи/л будет осуществляться соосаждение его барием. Определение концентрации свинца-210 необходимо при уровне p-излучения более 50 пКи/л. Помимо указанных выше анализов 10 из 28 имеющихся скважин анализируют на радиоактивность и концентрацию тяжелых металлов (магния, мышьяка, бария, бора, кадмия, меди, хрома, свинца, марганца, ртути, никеля, селена, серебра, урана, цинка, а также фтора) и щелочность.  Установка «Клей Уэст» расположена на площади 1,4 га. На этом участке пробурено 66 нагнетательных и 46 откачных скважин (46 ячеек) (рис. 6.2). Откачные скважины пробурены в центре квадрата, в углах которого размещены нагнетательные скважины. Расстояние между нагнетательными скважинами 15 м. Средняя глубина скважин 135 м. Нагнетательные скважины обсажены полихлорвиниловыми трубами диаметром 100 мм, откачные трубы — полихлорвиниловыми трубами диаметром 152 мм. В забое откачных скважин установлены насосы погружного типа. Все скважины оборудованы фильтрами, что позволяет извлекать продукционные растворы с минимальным содержанием твердых частиц. Использование полихлорвиниловых обсадных груб способствует уменьшению до минимума коррозии, что, в свою очередь, будет препятствовать закупорке нагнетательных скважин и загрязнению конечного продукта. Откачные скважины соединены коллекторами с магистральным полихлорвиниловым трубопроводом диаметром 305 мм, длиной 1800 м, по которому продукционный раствор с концентрацией урана 20—200 мг/л подается на извлечение урана сорбционным методом. На рис. 6.3 показан разрез нагнетательной и откачной скважин.  По контуру участка, разрабатываемого подземным выщелачиванием, пробурены контрольные скважины, из которых регулярно отбираются пробы воды для обнаружения возможной миграции .выщелачивающего карбонатного раствора за пределы зоны выщелачивания. В процессе анализа определяют также общее количество твердых частиц, pH раствора и концентрацию урана. Откачка и закачка растворов — равнодебитные. Если выщелачивающий раствор будет обнаружен в контрольной скважине, нагнетание раствора в соответствующих ячейках зоны будет производиться в уменьшенном объеме, в то время как откачка останется на прежнем уровне до исчезновения раствора в контрольной скважине. В контрольном помещении имеются центральный щит, регулирующие расходомеры, и ежесуточно проводится проверка для обеспечения равнодебитной откачки и закачки растворов в течение суток. Скорость циркуляции раствора 7,6 м3/мин. Для удовлетворительного выщелачивания урана необходим окислитель. Процесс окисления обеспечивается подачей кислорода в пласт или добавлением перекиси водорода в выщелачивающий раствор в количестве 0,5—5 г/л раствора; pH выщелачивающего раствора 7,4—9. Расстояние от ячеек до сорбционной установки составляет |