ОПТСС-Лекция 04. Влияние общей планировки завода на процессы транспортирования и перемещения материалов

Скачать 381 Kb. Скачать 381 Kb.

|

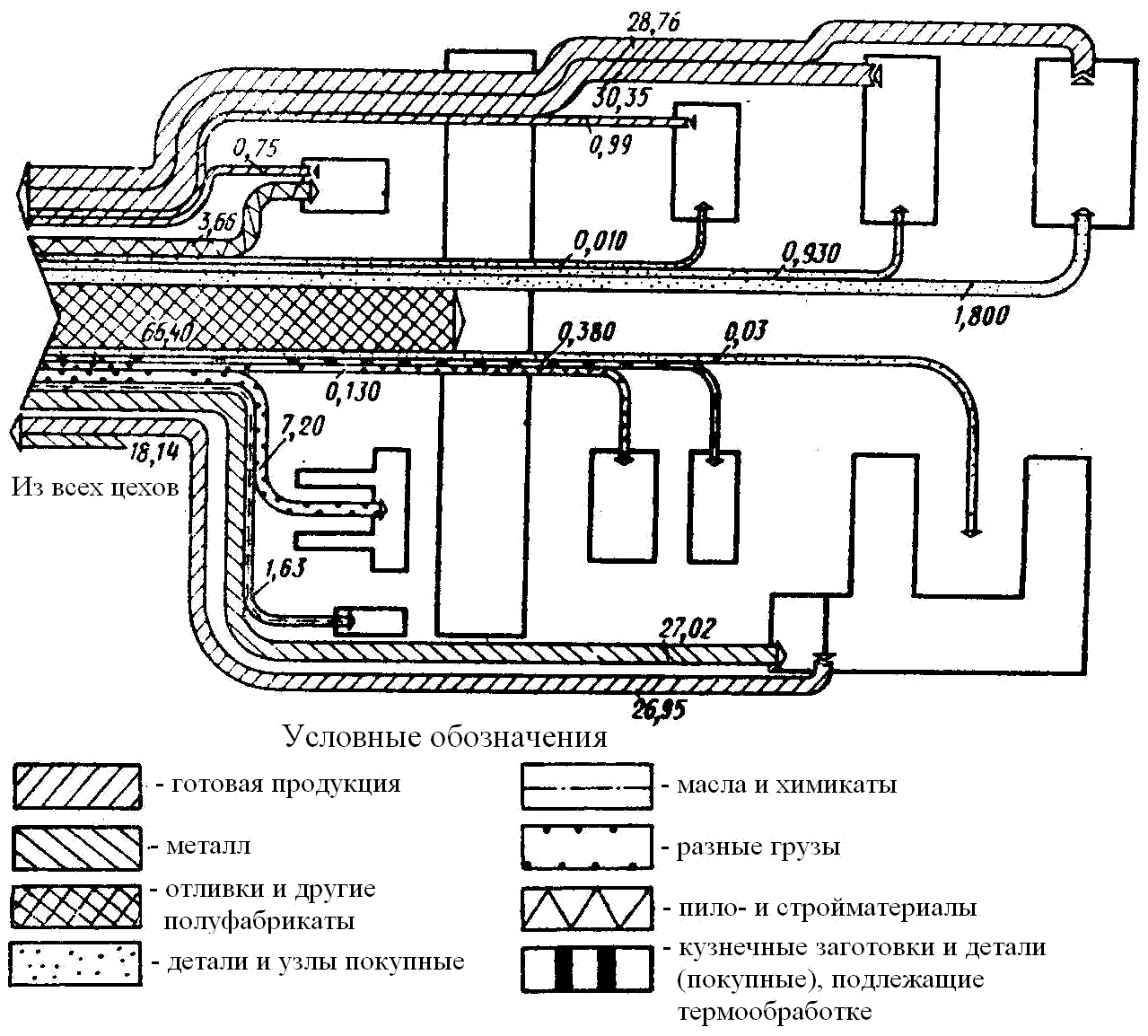

Предложения предприятия «Стройкомплект» по автоматизации складского учетаУправляющий складом ежедневно решает множество задач: как разместить в ограниченном пространстве максимально возможное количество товара, как избавиться от ошибок при приемке и отгрузке товара, как увеличить скорость сбора заказов на отгрузку, как быстро найти нужный товар и тд. Качество и скорость их решения влияет на общую динамику грузопотока склада. Обеспечить эффективность управления логистической системой возможно путем автоматизации складских процессов, Для этого используется тема штрихового кодирования каждой единицы товаров и грузовых упаковок. В настоящее время используется система кодирования товаров ЕАМ13 и ЕАМ8. Автоматическая идентификация штрих-кодов позволяет ускорить процесс обработки товара, автоматизировать процесс инвентаризации, вести учет товарных остатков в режиме On-line. Для внедрения системы автоматизации управляющему склада необходимо оснастить склад: сканерами для считывания информации, информационной системой для приема и обработки ин формации со сканеров, специальными печатными устройствами для печати этикеток со штрих-кодами. Чем больше задач ставится перед информационной системой, тем сложнее процесс ее внедрения и отладки. В настоящий момент существуют достаточно отлаженные программные продукты, позволяющие вести учет товара в торговых точках, а вот автоматизация складских комплексов пока не достигла хорошего уровня. Необходимость автоматизации зависит от объемов и уровня обработки грузопотока. Опыт европейских логистических операторов показал, что экономически невыгодно внедрять систему штрихового кодирования для склада площадью менее 5 тыс. кв. м. А вот информационная система даже для небольшого склада лишней не будет. Она позволит снизить издержки и повысить качество и скорость обработки информации. Проводить автоматизацию складского хозяйства лучше в следующем порядке: определить задачи автоматизации, далее определить коммерческую эффективность автоматизации, выбрать готовый программный продукт или исполнителя для написания уникальной программы, провести тестирование и отладку программного продукта и оборудования по автоматизации на небольшом участке и одновременно провести обучение персонала, произвести полномасштабный запуск системы автоматизации. На сегодняшний день для автоматизации складских хозяйств используются следующие программные продукты: «Фолио-склад», «Галактика», «WМS». Успешно внедренная в Москве на терминале «Запад-Терминал» программа «Tiger» поддерживает все необходимые аспекты оперативной работы, контроля и управления складским терминалом; работает в комплексе с оборудованием по автоматизации: сканеры, терминалы, принтеры этикеток марки «ДатаКрат». Склад можно рассматривать как инструмент стратегического развития компании, он может приносить доход, а не убытки. Поэтому автоматизация складского хозяйства – это работа на конечный финансовый результат всей компании. Объемы ПРТС работ, трудовые затраты на их выполнение. Грузопоток и грузооборот Грузопотоком называется перемещение массы груза (т) от места погрузки до места разгрузки транспортного средства в единицу времени. Грузопоток осуществляется при наличии трех операций: погрузки груза на транспортные средства, перемещения и разгрузки с транспортных средств. Грузооборот—совокупность выполняемых транспортом грузовых перевозок в единицу времени, определяется в тоннах или тонно-километрах в сутки, месяц, год; является важнейшим экономическим показателем работы транспорта. В железнодорожном транспорте грузооборот завода определяется количеством вагонов, перевозимых по территории предприятия в сутки, месяц или год (ваг/сут.; ваг/м-ц; ваг/год). Если учитывать полезную загрузку грузом вагонов или автомобилей и длину перемещений в течение суток или года, то их грузооборот О будет выражен, (т●км/сут.; т●км/год): О= Σ(Mi*Lj), где Mi — загрузка вагона или автомобиля, (т); Lj—длина его перемещения. Наличие на предприятии малого или большого количества грузопотоков требует соответствующего количества единиц погрузочно-разгрузочных машин, которые бы могли обеспечить механизацию работ с учетом свойств грузов (сыпучие, штучные, жидкие), их формы, массы и т. п. Отсюда следует необходимость точного учета грузопотоков, их трасс, длин, объемов и т. д. В зависимости от типа предприятия общая масса перемещаемых грузов может составлять от нескольких десятков тонн в год (радиозавод), до нескольких сотен тысяч тонн в год (завод тяжелого машиностроения) и миллионов тонн в год (металлургическое, горно-рудное предприятия) и, соответственно, грузооборот этих предприятий может составлять для радиозавода несколько сотен и тысяч тонно-километров в год, для завода тяжелого машиностроения - нескольких десятков и сотен миллионов тонно-километров в год, для металлургического предприятия - до сотен миллионов и миллиардов тонно-километров в год. Грузооборот железных дорог России составляет триллионы тонно-километров в год. Доля в себестоимости продукции разных предприятий трудовых затрат на погрузочно-разгрузочные работы различна. При высоком уровне организации погрузочно-разгрузочных работ эти затраты могут достигать 10% и ниже, при плохой организации этих работ они часто превышают 30%. Недостаточное количество использующихся в нашей стране погрузочно-разгрузочных машин требует привлечения только в промышленности нескольких миллионов рабочих, занятых ручными ПРТС работами. Грузопотоки промышленных предприятий Грузовой единицей называют штучный груз, перемещаемый отдельно или совместно с другими грузами в отдельной упаковке. Штучным грузом может быть станок, машина, контейнер, пакет, и т. д. Грузовые единицы (штучные грузы) перемещаются погрузочно-разгрузочными машинами во время погрузки или разгрузки с транспортных средств. Сумма грузовых единиц, перемещенная в единицу времени, составляет грузопоток. Перемещение груза осуществляется на трех стадиях грузопотока: захват его грузозахватным устройством погрузочно-разгрузочной машины и погрузка на транспортное средство, транспортирование из одного пункта в другой и разгрузка. Разгрузка совершается разгрузочной машиной, которая перемещается до места складирования. На плане предприятия грузопоток показывается в виде линии или полосы. На рис. 13 дана схема (заготовка) внешних грузопотоков прибытия и отправления грузов машиностроительного завода. Ширина полосы указывает мощность грузопотока в тоннах (в сутки или год). Чем шире полоса, тем больший объем груза перемещается из одного пункта (погрузочного) в другой (разгрузочный). Длина грузопотока определяется расстоянием между погрузочными и разгрузочными пунктами (цехами, складами). Для большей наглядности грузопотоки обозначены различной штриховкой (или окраской) соответствующей тому или иному роду груза; направление движения грузов показывают стрелками в местах входа и выхода груза из цеха или склада, а при большем количестве грузопотоков - на всем их протяжении. На рис. 13 цифрами показаны количества тонн грузов в сутки грузопотоков готовой продукции, металла, отливок и полуфабрикатов, деталей и узлов, масла и химикатов, пило- и стройматериалов, кузнечных заготовок и разных штучных грузов.

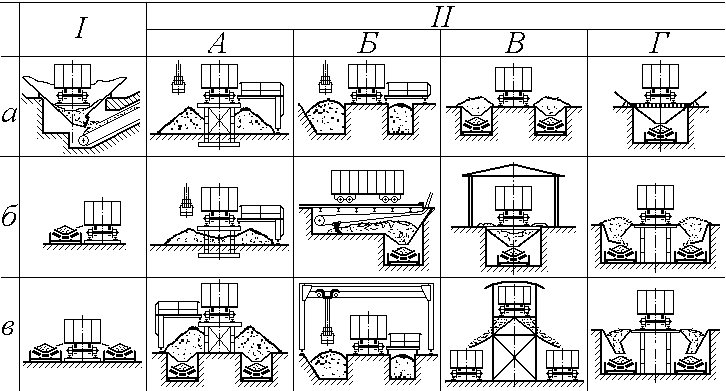

Различают следующие грузопотоки: штучных, сыпучих, жидких и газообразных грузов. Жидкие и газообразные грузопотоки перемещаются при помощи трубопроводов или в специальных емкостях (цистернах, баллонах). Место расположения грузопотоков — железнодорожные и шоссейные дороги, трубопроводы, расположенные на колоннах или под землей. Грузы перевозятся видами транспорта (вагоны, автомобили и т. д.) и подъемно-транспортными, погрузочно-разгрузочными и складскими машинами. Грузопотоки бывают ручными, частично механизированными, механизированными, частично автоматизированными и автоматическими. При ручном грузопотоке все стадии его — погрузка, транспортирование и разгрузка осуществляются вручную. Если одна или две из стадий механизированы, то такой грузопоток частично механизирован. При механизации всех стадий грузопоток полностью механизирован; при автоматизации одной или двух стадий грузопоток частично автоматизирован; если все стадии автоматизированы — грузопоток полностью автоматизирован. Объемы грузопотоков составляют от граммометров в час до тысяч тонно-метров в час или тысяч тонно-километров в час. Грузопотоки распространены до технологических агрегатов или складов. Технологические агрегаты обрабатывают их, превращают в полезную продукцию. Разделение труда требует большей специализации технологических операций. Количество технологических операций систематически увеличивается, вследствие чего появляются новые мелкие и мельчайшие грузопотоки, требующие наличия ПРТС машин. Без ПРТС машин и грузопотоков невозможно современное производство. Внутризаводской транспорт пронизывает производство. Он служит «кровеносной системой предприятия» и входит в него в виде части производственного процесса. Без внутризаводского транспорта нельзя осуществлять механизацию и автоматизацию производства. Для улучшения работы транспорта ввели пакетизацию, контейнеризацию и систему поддонов, которые укрупнили грузовую единицу. Кроме того, грузовая единица, помещенная в таре (пакете, на поддоне, в контейнере), более транспортабельна. Погрузка и разгрузка грузовой единицы обходятся при этом дешевле. Для облегчения перегрузки контейнеров применяют ходовые ролики, позволяющие легче перемещать эти агрегаты по полу склада. Такие контейнеры с роликами называют контрейлерами. Для освобождения пакета от поддонов применяют термоусадочную пленку, образующую форму пакета. Этот пакет могут «взять» вилы вилочного погрузчика или крана-штабелера. На складах организуются накопительные емкости, позволяющие создавать запасы грузов, идущих далее на переработку. Они обеспечивают работу технологических машин в случае перебоев работы транспорта. К накопительным емкостям (грузоприемным устройствам) для сыпучих грузов относят воронки приемные, лотки транспортерные одинарные, двойные; эстакады балочные, ящичные, балочные с туннелями; траншеи с крановой, скреперной, тельферно-грейферной разгрузкой; бункеры ячейковые двойные, одинарные, эстакадные, колосниковые одинарные, щелевые двойные, ступенчатые двойные (рис.14) и многие другие. На рис.14 показаны грузоприемные устройства, в которые сыпучие грузы разгружаются гравитационным способом из железнодорожных вагонов. Применяются также емкости для сыпучих грузов, выгружаемых из автомобилей. Крупные, с большими объемами емкости для сыпучих грузов называют элеваторами, силосами. Высота элеваторов для зерна пшеницы и других злаков достигает 30 и более метров. Для складирования сыпучих грузов под открытым небом создают склады для руды, угля, щебенки и т. п. На этих складах груз хранится в штабелях. Погрузка и разгрузка складов осуществляются обычно мостовыми, козловыми и перегрузочными кранами. Складирование штучных грузов осуществляется на открытых и закрытых складах. Эти склады можно разделить на немеханизированные, механизированные, частично автоматизированные, автоматические. Первые три типа складов оборудуются погрузочно-разгрузочными и специальными складскими машинами. Автоматические склады стали развиваться в последние годы. Они применяются в гибких производственных системах (ГПС). Минимизация количества ПРТС операций в производственном процессе весьма необходима. Чем меньше ПРТС операций, тем меньше требуется подъемно-транспортных машин и рабочих, производственный процесс становится более экономичным.

Для того, чтобы получить минимум ПРТС операций, проектируются транспортно-технологические схемы производственных процессов. Варианты схем, которые имеют меньшие количества ПРТС операций, обычно более экономичны. Для уменьшения количества ПРТС операций в последние годы стали применяться металлорежущие станки — обрабатывающие центры. У этих станков имеются магазины металлорежущих инструментов, при помощи которых производится большое количество технологических операций: точение, фрезерование, сверление и т. п. Один станок может превратить заготовку (отливку, поковку) в готовую деталь. В этом станке ПРТС операции (перемещение обрабатываемой детали и инструментов) совершаются самим обрабатывающим центром. Поэтому здесь сокращаются производственные площади (вместо нескольких станков—один), расстояния перемещения обрабатываемого изделия, время перемещения и стоимость его обработки. При проектировании трасс грузопотоков стремятся их спрямлять, уменьшать расстояния и количества перевалок грузов. Эти меры позволяют снизить издержки средств на ПРТС работы. Итак, технология ПРТС работ входит составной частью в технологию производства. Основная технология производства производит полезную продукцию, технология же ПРТС работ помогает основной. Она перемещает обрабатываемую продукцию от одного технологического агрегата до другого. Комплексная технология производства описана в стандартах «Единая система технологической документации» (ЕСТД). Подготовка производства продукции описана в стандартах «Единая система технологической подготовки производства» (ЕСТПП). Наиболее важные стандарты комплексной технологии: ГОСТ 31102 81 (Ст. СЭВ 1799—79) - «Стадии разработки и виды документов», ГОСТ 3.1103 82 (Ст. СЭВ 1800 79) — «Основные надписи». Введенные понятия: грузопоток (количество грузов, перемещаемых в определенном направлении между цехами и складами за определенный промежуток времени) и грузооборот (сумма всех грузов, перемещаемых на предприятии за определенный промежуток времени), используют для эффективного планирования потребности в транспортных средствах предприятия. Грузопотоки рассчитываются на основании: - видов перемещаемых грузов; - пунктов отправления и доставки - расстояний между пунктами - объемов перемещаемых грузов - частоты и регулярности перевозок. Перевозки подразделяются на разовые и маршрутные:

Одним из методов определения объемов грузопотоков и грузооборота предприятия является составление шахматной ведомости (таблица 3). В этой ведомости отражаются все перемещения грузов. По вертикали перечислены цехи и склады - отправители, а по горизонтали в том же порядке указаны цехи и склады - получатели. Каждый цех и склад представлен столбцом и строкой. Итоги столбцов показывают общее поступление грузов в данный цех, итоги строк - величину отправления грузов. Сумма итогов столбцов или строк по всем цехам и складам отражает величину внутренних грузопотоков. Количество транспортных средств рассчитывается как по межцеховым перевозкам, так и по внутрицеховым и межоперационным транспортным системам. Основными направлениями деятельности транспортного хозяйства на предприятиях являются:

Организация транспортного хозяйства предприятия Задачи транспортного хозяйства:

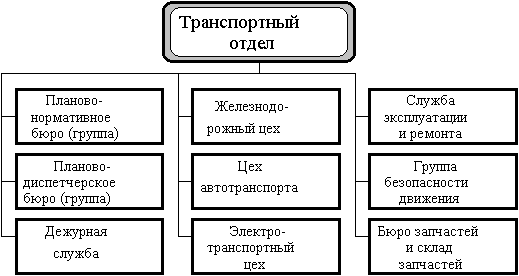

Рациональная организация транспортного хозяйства служит предпосылкой снижения себестоимости продукции. В зависимости от особенностей технологических процессов и типов производств на предприятии применяются различные транспортные средства. Классификация транспортных средств предприятия приведена в таблице 4. Структура транспортной службы предприятия зависит от особенностей производственного процесса, типа производства и объемов выпуска продукции. Примерная структура развитой транспортной службы машиностроительного (приборостроительного) предприятия приведена на рис.15. Функции транспортной службы предприятия - разработка нормативов, применяемых в транспортной службе; - планирование потребностей во всех видах транспорта на основе расчетов грузопотоков и грузооборота; - планирование потребности в запчастях и их приобретения; - оперативное планирование и диспетчирование обеспечения предприятия всеми видами транспорта; - обеспечение производственных процессов транспортными средствами; - организация осмотров и ремонта транспортных средств; - организация безопасности движения; - организация обслуживания транспортных средств (заправка ГСМ, мойка и т.д.); - организация приобретения новых транспортных средств, их регистрации в государственных органах, получения лицензий на перевозку грузов и людей, списания и утилизации транспортных средств.

Поиск оптимального плана и организации грузопотоков предприятия с помощью ЭВМ. Разработка оптимальных планов перевозок является одной их главных задач комплекса вопросов объединяемых общим термином «Транспортные задачи». Решаются подобные задачи методами раздела математики «Линейное программирование». В качестве исходных данных принимаются результаты, сведенные в таблицу, подобную таблице 3. Ключевым в процедурах оптимизации является формирование критерия оптимизации. Например: составить план перевозок, который при удовлетворении условий поставок обеспечивал бы минимальные суммарные транспортные издержки. Дополнительно следует определить другие параметры, влияющие на изменение критерия оптимизации.

где Xij – объем перевозок из пункта отправления (ПО) в пункт назначения (ПН); Cij – стоимость перевозки единицы объема из ПО в ПН. Указанное может быть компактно записано в виде таблицы 4.

Для решения подобной задачи разработаны специальные методы, отличающиеся от традиционных. Один из таких специальных методов – метод потенциалов будет рассмотрен в лекциях и лабораторных работах 9 семестра. М-400401. Лекция 04 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||