Влияние температуры на мехсвойства ПКМ_2017г. Влияние температуры на механические свойства пкм К. С. Габриельс, М. Ю. Воскобойник, О. А. Караева, А. М. Кудрин, Е. В. Кулакова, Д. В. Полухин

Скачать 285 Kb. Скачать 285 Kb.

|

|

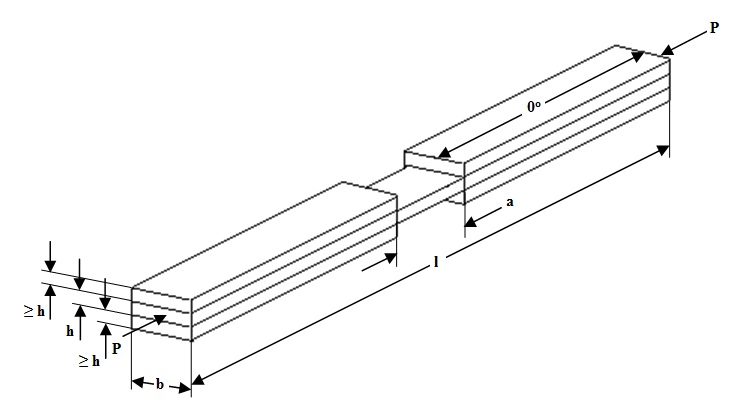

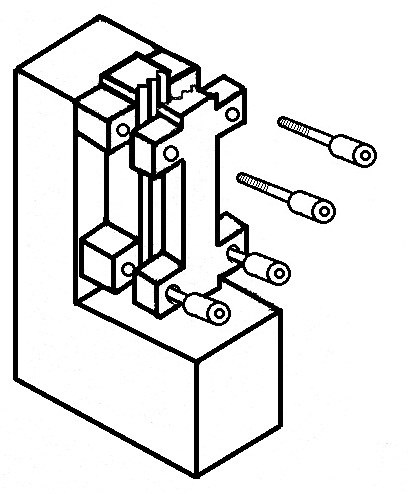

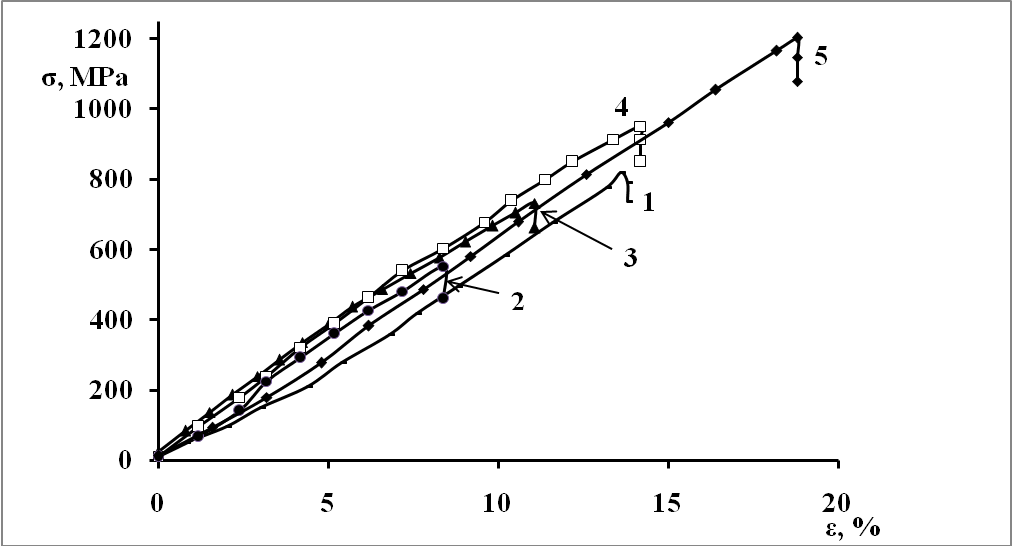

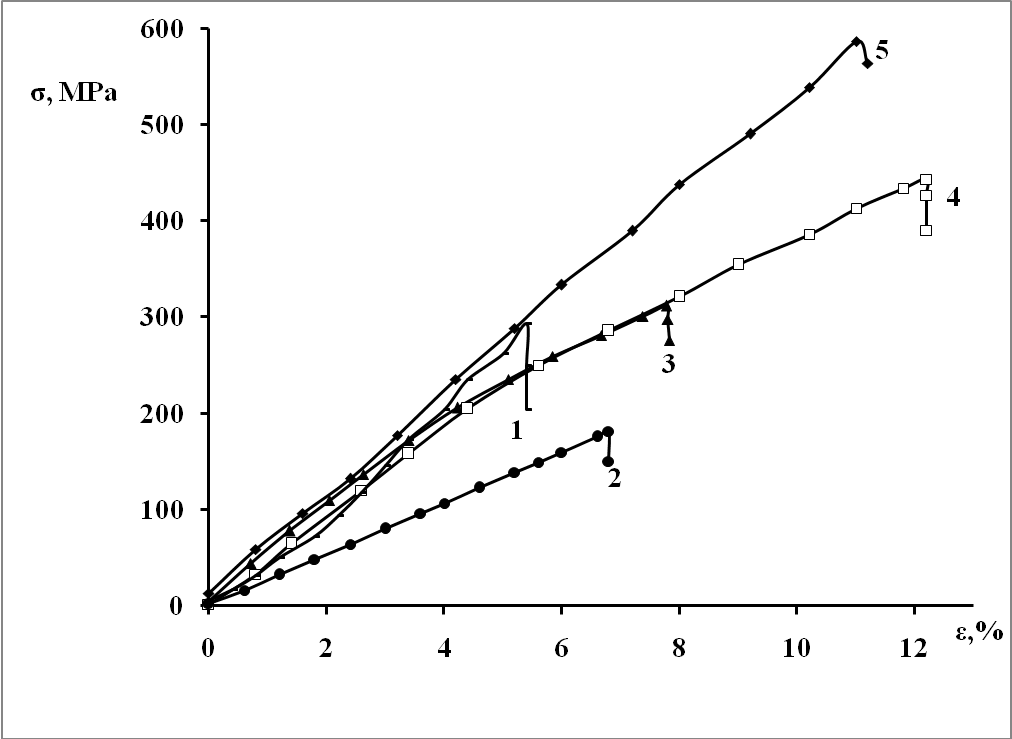

УДК 678.01:539.3/.4 Влияние температуры на механические свойства ПКМ © К.С. Габриельс, М.Ю. Воскобойник, О.А. Караева, А.М. Кудрин, Е.В. Кулакова, Д.В. Полухин Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования “Воронежский государственный технический университет”, Воронеж, Россия e-mail: kudrin.ru@gmail.com При изучении механических свойств полимерных композиционных материалов (ПКМ) проведен ряд сравнительных испытаний на сжатие образцов на основе углеродного наполнителя с растворным и клеевым связующим в соответствии с ASTM D 695 с использованием камеры для термических испытаний. Выявлено, что образцы ПКМ на основе углеродного наполнителя и клеевого связующего Т-107 превосходят по прочностным характеристикам углеродные композиты на основе растворного связующего. Ключевые слова: полимерный композиционный материал, растворное связующее, клеевое связующее, термические испытания, прочность при сжатии. ВВЕДЕНИЕ Полимерный композиционный материал (ПКМ) на основе углеродного наполнителя и полимерного связующего все чаще находит применение в авиационной отрасли для производства не только обшивок, створок, люков – различных элементов ненесущей части воздушного судна (ВС), но и ответственных изделий и агрегатов, подверженных как повышенным механическим, так и температурным нагрузкам. Наиболее остро задача выбора материала стоит перед конструкторами обшивки двигателя – мотогондолы (МГ). В частности, разрабатываемые новые конструкции двигателей предъявляют особые требования к материалам пилона и МГ. В настоящее время ПАО «ОАК» создано целое подразделение – «Центр компетенций по изготовлению МГ», который собирает и обрабатывает всю информацию по доступным материалам, конструкциям, техническим и эксплуатационным требованиям к ним. К элементам обшивки из ПКМ, расположенным вблизи двигателей предъявляют высокие прочностные требования, которые должны сохраняться вплоть до температуры эксплуатации + 150°С. При воздействии столь высоких температур слабым звеном в композите становится полимерное связующее. На сегодняшний день в качестве материалов, использующихся для производства элементов МГ применяют ПКМ на основе эпоксидных связующих: растворных (ЭНФБ, УП-2227) и расплавных производства ФГУП «ВИАМ» (в препрегах типа КМКУ [1]). Применение новых связующих (полиимидных, бисмалеимидных) все еще очень невыгодно экономически и технологически. Целью настоящих исследований является проведение сравнительных испытаний изменения механических свойств различных ПКМ под действием температуры, наряду с используемыми в настоящее время материалами и новым ПКМ на основе эпоксидного связующего (Т-107), разработанного ЗАО «ИНУМиТ». МЕТОДИКА ЭКСПЕРЕМЕНТА Для получения в качестве результата полной картины, демонстрирующей сравнительные данные по механическим характеристикам современных ПКМ на основе углеволокна, используемых в настоящее время для изготовления узлов и деталей ВС отечественного производства были проведены исследовательские испытания ПКМ на основе растворных и расплавных связующих. Полуфабрикаты (препреги) на основе растворных связующих и препрега с использованием связующего Т-107 были получены собственными силами ВГТУ в лаборатории композиционных материалов, образцы препрегов типа КМКУ на основе расплавных связующих – в ФГУП «ВИАМ». Выкладка, формование и подготовка элементарных образцов проводилась в лабораторных условиях со строгим соблюдением нормативной документации. В качестве препрегов на растворной основе использовались ЛУ-П-0,1+ЭНФБ (лента углеродная конструкционная ЛУ-П-0,1 [2] и эпоксидное связующее ЭНФБ [3]) и УОЛ-300Р+ЭНФБ (однонаправленная лента УОЛ-300Р [4, 5] и эпоксидное связующее ЭНФБ [3]). В качестве препрегов на расплавной основе использовались КМКУ-2М.120.Э01.45, КМКУ-3М.150.УОЛ.45; а также препрег, полученный с применением углеродной однонаправленной ленты собственного производства на основе нитей Formosa 12K и эпоксидного связующего Т-107 производства ЗАО «ИНУМиТ». Пластины ПКМ были получены методом прямого прессования. Для последующей порезки пластин на элементарные образцы использовали плиткорез с алмазным диском. Для проведения механических испытаний образцов ПКМ использовалась универсальная разрывная машина модели «Instron 5982», с максимальным усилием 100 кН. Испытательная машина оснащена камерой для термических испытаний «Instron 3119-410», которая позволяет проводить исследования прочностных характеристик образцов в интервале температур от комнатных, до + 350 °С. Из каждого вида материала были изготовлены по две партии образцов в соответствии с требованиями стандарта ASTM [6], в количестве двенадцати штук (шесть образцов для испытаний при комнатной температуре, шесть – при температуре + 150 °С). Образцы представляли собой полосы прямоугольного сечения с закрепленными на концах накладками (рисунок 1). Расположение слоев наполнителя было симметрично относительно срединной плоскости образца, проходящей через его ось и параллельны плоскости укладки арматуры. Торцы образца были параллельны друг другу с точностью 0,025 мм и строго перпендикулярны оси нагружения испытательной машины.  Рис.1.Схематическое изображение элементарного образца ПКМ. 1 – ширина образца (b); 2 – длина образца (l); 3 – толщина образца(h); 4 - ширина рабочей зоны(a); 5 – направление прикладываемой нагрузки (P); 6 – осевое направление укладки слоёв в образце (0°). Определение предела прочности элементарных образцов ПКМ при сжатии проводилось в соответствии со стандартом ASTM [6]. Перед испытанием измеряли толщину и ширину рабочей части образца в трех местах: по краям и в середине. По средним значениям толщины и ширины образца с точностью до двух значащих цифр определяли площадь поперечного сечения образца.  Рис.2. Схематическое изображение специализированной оснастки «Крест» ASTM D 695. Образец устанавливали в специализированную испытательную оснастку типа «Крест» ASTM D 695 (рисунок 2) так, чтобы его продольная ось совпала с направлением действия нагрузки, а торцевые поверхности были параллельны опорным поверхностям плит в испытательной машине. Образец равномерно нагружали до разрушения. Скорость перемещения траверсы испытательной машины составляла 1,3 мм/мин. В процессе испытания управляющее программное обеспечение «Bluehill 3» фиксирует значение нагрузки на образце и величину перемещения траверсы. Критерием окончания испытания являлось резкое падение нагрузки, вследствие разрушения образца [7, 8]. Температурные испытания на сжатие проводили аналогичным способом по описанной выше методике. Различие состояло лишь в том, что после установки образца, находящегося в испытательной оснастке производилась изотермическая выдержка в течение 20 минут для равномерного прогрева образца. После выполнения механических испытаний была произведена математическая обработка исходных данных, выданных разрывной машиной (величины нагрузки и перемещения траверсы). Значение механического напряжения σ, возникающего при сжатии ПКМ, вычислили по формуле [9]: где: σ – механическое напряжение в образце [МПа]; F – механическая нагрузка образца [Н]; S – площадь поперечного сечения рабочей части образца [мм]. Относительную деформацию ε вычислили по формуле [9]: где: ε – относительная деформация образца [%]; Δl - абсолютное удлинение образца при разрушении [мм]; l0– начальная длина образца [мм]. По результатам вычислений была построена диаграмма зависимости механических напряжений в образце от деформации при сжатии σ(ε). По значению механического напряжения в момент разрушения образца был определен предел прочности образца σB. По начальному, линейному участку диаграммы был определен модуль упругости ПКМ при сжатии, по формуле [9]: где: E – модуль упругости образца [ГПа]; σ – механическое напряжение [МПа]; ε – относительная деформация образца. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ Результаты испытаний на сжатие образов углепластиков при комнатной температуре представлены на рисунке 3, а при температуре + 150 °С на рисунке 4. Из рисунков 3 и 4 видно, что вид кривых испытаний при комнатной и повышенной температурах одинаков. Наблюдается упругая деформация практически во всем диапазоне напряжений. Величина предела прочности всех исследованных углепластиков при термическом воздействии существенно снижается.  Рис. 3. Диаграммы, показывающие зависимости между механическим напряжением (σ) и деформацией (ε) при сжатии образцов ПКМ, полученные при комнатной температуре. 1 - ЛУ-П-0,1+ЭНФБ, 2 - УОЛ-300Р+ЭНФБ, 3 - КМКУ-2М.120.Э01.45, 4 - КМКУ-3М.150.УОЛ.45, 5 - Formosa 12K/ВМПС+Т-107  Рис. 4. Диаграммы, показывающие зависимости между механическим напряжением (σ) и деформацией (ε) при сжатии образцов ПКМ, полученные при температуре + 150 °С. 1 - ЛУ-П-0,1+ЭНФБ, 2 - УОЛ-300Р+ЭНФБ, 3 - КМКУ-2М.120.Э01.45, 4 - КМКУ-3М.150.УОЛ.45, 5 - Formosa 12K/ВМПС+Т-107. Однозначно определить механизм разрушения конкретного композиционного материала часто не представляется возможным. При сжатии разрушение композита может происходить вследствие потери устойчивости волокон, исчерпания несущей способности (разрушения) волокон, продольного растрескивания и расслоения. Наиболее типичными механизмами являются растрескивание и исчерпание несущей способности волокон [9]. Прочность ПКМ определяется, главным образом, жесткостью волокон, углом их разориентации и коэффициентом изменения упругих свойств матрицы (при повышенных температурах). Наибольшей прочностью будет обладать материал, у которого жесткость волокон наибольшая, а значение угла разориентации – наименьшее [10]. При повышенной температуре, прочность углепластика определяется главным образом, прочностными свойствами матрицы и адгезионными свойствами границы раздела между матрицей и волокнами. С повышением температуры прочность углепластиков снижается постепенно, а в области температуры стеклования матрицы происходит резкое падение прочности. Это связано со сменой механизма разрушения. В области температуры стеклования матрицы происходит переход от разрушения вследствие растрескивания к разрушению вследствие потери устойчивости волокон [9]. Сравнительные данные по пределу прочности при сжатии и модулю упругости для всех исследованных материалов, полученные при комнатной и повышенной (150 °С) температуре представлены в таблице 1. В таблице также приведена температура стеклования применяемых связующих. Таблица 1. Прочностные характеристики ПКМ

Из диаграмм и таблицы видно, что для ПКМ на растворных связующих (ЛУ-П-0,1+ЭНФБ, УОЛ-300Р+ЭНФБ) воздействие температуры привело к существенному уменьшению прочностных характеристик (в 3 раза). При этом, прочность и модуль упругости образцов, изготовленных из препрега на основе углеродной однонаправленной ленты УОЛ-300Р (образец 2) снижается больше, чем соответствующие характеристики образцов на основе ЛУ-П-0,1+ЭНФБ (образец 1). Вероятно, это связано с тем, что угол искривления волокон в ленте УОЛ-300Р больше, чем в материале ЛУ-П-0,1, в силу технологических особенностей текстильной обработки, при производстве данных материалов. Образцы ПКМ на основе препрегов типа КМКУ показали удовлетворительные результаты температурной стабильности механических свойств (падение предела прочности в 2-2,5 раза). ПКМ, изготовленные из препрега на основе КМКУ-3М.150.УОЛ.45 (образец 4) допускаются к эксплуатации при температурах до +150 °С, а ПКМ, изготовленные из препрега на основе КМКУ-2М.120.Э01.45 (образец 3) – при +120 °С. Температура стеклования связующего входящего в состав образца 4 больше, чем у образца 3, поэтому прочность ПКМ на основе КМКУ-3М.150.УОЛ.45, при термическом воздействии, оказывается выше. Препрег Formosa 12K/ВМПС+Т-107 (образец 5) изготовлен из высокомодульных углеродных волокон Formosa 12K и связующего с высокой температурой стеклования. Поэтому ПКМ, изготовленные из данного препрега, показывают наилучшие прочностные характеристики при термических испытаниях. При сравнении диаграмм, представленных на рисунках 3 и 4, можно сделать вывод о том, что при повышенной температуре разброс значений угла наклона кривых становится больше. Возможно, это связано с изменением адгезионных свойств границы раздела между волокном и матрицей при воздействии повышенных температур. Для объяснения донной зависимости, требуются дополнительные исследования. ЗАКЛЮЧЕНИЕ По результатам анализа данных механических испытаний образцов ПКМ можно сделать вывод о высоких показателях механических свойств углепластиков на основе нового материла, изготовленного из углеродного армирующего наполнителя Formosa 12K/ВМПС и расплавного связующего Т-107 на эпоксидной основе при воздействии повышенных температур (+150 °С). Данный материал превосходит по своим прочностным и технологическим характеристикам некоторые полимерные композиционные материалы, используемые в настоящее время для производства изделий и агрегатов авиационного назначения. Информация о механических показателях предела прочности при сжатии углепластика Formosa 12K/ВМПС+Т-107 может быть использована при последующей разработке технологических процессов получения ответственных изделий сложной формы, таких как обшивка двигателя – мотогондолы, с высокими температурами эксплуатации. Представленная работа выполнена при финансовой поддержке Минобрнауки РФ в рамках Соглашения о предоставлении субсидии № 14.574.21.0083 от «08» июля 2014 г. СПИСОК ЛИТЕРАТУРЫ 1. Дементьева Л.А., Сереженков А.А., Лукина Н.Ф., Куцевич К.Е.//Авиационные материалы и технологии. 2013. №2. С. 19–21. 2. ГОСТ 28006-88. Лента углеродная конструкционная. Технические условия. М.: Госстандарт Союза ССР: Изд-во стандартов. 1988. С. 15. 3. ТУ 1-596-36-2005 Связующее ЭНФБ 4. ТУ 1916-167-05763346-96, изменение № 4 ленты углеродные однонаправленные УОЛ. 5. Караева О.А., Габриельс К.С., Полухин Д.В., Кудрин А.М. //Вестник Воронежского государственного технического университета. 2014, Т.10., № 4, С. 63 – 65 6. ASTM D 695 Standard test method for compressive properties of rigid plastics 7. Кулакова Е.В., Воскобойник М.Ю., Кудрин А.М.//Вестник Воронежского государственного технического университета. 2014. Т. 10. № 4. С. 66-68. 8. Караева О. А., Кудрин А. М., Калгин А. В., Овдак О. В.//Вестник Воронежского государственного технического университета. 2012. Т. 8. №6. С. 60-62. 9. Баженов С.Л., Берлин А.А., Кульков А.А., Ошмян В.Г. // Полимерные композиционные материалы: Научное издание. Издательский Дом «Интеллект», 2010. – 352 с. 10. Димитриенко Ю.И. // Механика композиционных материалов при высоких температурах. М.: Машиностроение, 1997. – 368 с. КООРДИНАТЫ АВТОРОВ Габриельс Константин Сергеевич Воронежский государственный технический университет, Научно-образовательный центр «Инновационные технологии в авиастроении», Научно-внедренческая лаборатория «Композиционные материалы»; 394026, Россия, г. Воронеж, Московский проспект, д. 14; тел.:8(951)-544-45-59; e-mail: gabriels_k@mail.ru Воскобойник Максим Юрьевич: Воронежский государственный технический университет, Научно-образовательный центр «Инновационные технологии в авиастроении», Научно-внедренческая лаборатория «Композиционные материалы»; 394026, Россия, г. Воронеж, Московский проспект, д. 14; тел.:8(950)-761-76-67; e-mail: vosmaks@yandex.ru Караева Оля Анатольевна Воронежский государственный технический университет, Научно-образовательный центр «Инновационные технологии в авиастроении», Научно-внедренческая лаборатория «Композиционные материалы»; 394026, Россия, г. Воронеж, Московский проспект, д. 14; тел.:8(909)-211-12-60; e-mail: olgakaraeva9@mail.ru Кудрин Алексей Михайлович Воронежский государственный технический университет, Научно-образовательный центр «Инновационные технологии в авиастроении», Научно-внедренческая лаборатория «Композиционные материалы»; 394026, Россия, г. Воронеж, Московский проспект, д. 14; тел.:8(951)-556-92-51; e-mail: kudrin.ru@gmail.com Кулакова Елена Владимировна Воронежский государственный технический университет, Научно-образовательный центр «Инновационные технологии в авиастроении», Научно-внедренческая лаборатория «Композиционные материалы»; 394026, Россия, г. Воронеж, Московский проспект, д. 14; тел.:8(920)-464-44-91; e-mail: murskaus@mail.ru Полухин Денис Вадимович Воронежский государственный технический университет, Научно-образовательный центр «Инновационные технологии в авиастроении», Научно-внедренческая лаборатория «Композиционные материалы»; 394026, Россия, г. Воронеж, Московский проспект, д. 14; тел.:8(951)-565-12-35; e-mail: karapusha.89@mail.ru | ||||||||||||||||||||||||||||||||||||||||||||||