Вопрос 1. Вопрос Что такое ликвация Виды ликвации, причины их возникновения и способы устранения

Скачать 238.64 Kb. Скачать 238.64 Kb.

|

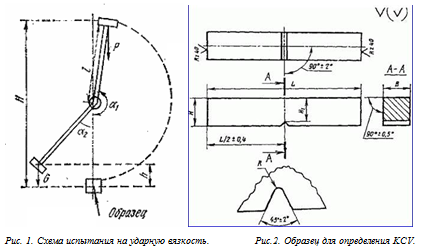

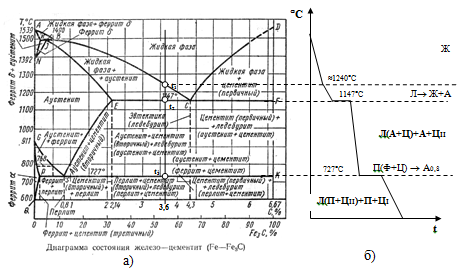

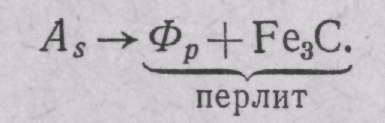

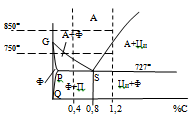

Вопрос 1. Что такое ликвация? Виды ликвации, причины их возникновения и способы устранения. Ликвация — химическая и структурная неоднородность сплава в различных частях отливки. Ликвация может быть дендритной и зональной.Дендритная, или внутрикристаллическая, ликвация является следствием избирательного затвердевания сплава и недостатка времени для выравнивания химического состава кристаллов путем диффузии в процессе затвердевания. В реальных условиях охлаждения расплава кристаллизация твердых растворов, чаще всего, протекает неравновесно: диффузионные процессы, необходимые для выравнивания концентрации растущих кристаллов по объему отстают от самого процесса кристаллизации. В результате сохраняется неоднородность состава по объему кристалла — сердцевина кристаллов обогащена тугоплавким компонентом сплава, а наружные части кристаллов обогащены компонентом, понижающим температуру плавления. Дендритная ликвация, особенно в случае появления в структуре эвтектической составляющей, затрудняет последующую обработку давлением, так как снижается пластичность сплавов и, кроме того, ухудшает конечные механические свойства сплавов из-за неоднородности структуры. Дендритная ликвация тем заметнее, чем больше скорость затвердевания сплава в форме. Соответственно, ее предупреждению способствует уменьшение скорости затвердевания, например, путем подогрева форм со слитками и дальнейшим постепенным снижением температуры. Однако такой способ неэкономичен, так как требует значительного дополнительного расхода энергии, к тому же в ряде случаев он способствует развитию зональной ликвации. Поэтому, как правило, дендритная ликвация устраняется диффузионным отжигом отливок при высоких температурах и длительных выдержках. Зональная ликвация происходит в процессе затвердевания сплава при охлаждении вследствие расслоения сплава еще в жидком состоянии из-за различной плотности его компонентов ⎯ образующиеся первичные кристаллы твердого раствора, если в его основе был более тяжелы металл (например, свинец), могут скапливаться внизу жидкой фазы и химический состав нижней части затвердевшего слитка может значительно отличаться от его верхнего слоя. То есть отливка имеет различный химический состав в различных частях, прием это тем заметнее, чем медленнее охлаждение отливки. Чтобы предупредить ликвацию по плотности, сплавы, склонные к ней, необходимо при затвердевании либо перемешивать, либо быстро охлаждать. Зональную ликвацию в уже затвердевшем слитке можно устранить лишь путем его повторного расплавления. Вопрос 2. Дайте определение ударной вязкости (KCV). Опишите методику измерения этой характеристики механических свойств металлаУдарная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению Испытание на ударную вязкость проводят на образцах с надрезами определенной формы и размеров в соответствии с ГОСТ 9454-78 "МЕТАЛЛЫ. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах". Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника, который поднимают на определенную высоту(рис.1) На разрушение образца затрачивается работа:  где: Р – вес маятника, Н – высота подъема маятника до удара, h – высота подъема маятника после удара. где: Р – вес маятника, Н – высота подъема маятника до удара, h – высота подъема маятника после удара.Характеристикой вязкости является ударная вязкость (ан), - удельная работа разрушения. где: F0 - площадь поперечного сечения в месте надреза. ГОСТ 9454-78 ударную вязкость обозначает KCV, KCU, KCT. KC – символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т). Вид образца для определения ударной вязкости на образце с острым надрезом KCV, приведен на рис. 2. Вопрос 3. Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,6% С. Какова структура этого сплава при комнатной температуре и как такой сплав называетсяДиаграмма состояния системы железо-карбид железа (Fe-Fe3C) приведена на рис. 1, а. В данной системе выделяют: 1. Однофазные компоненты Жидкая фаза ⎯ расплав. Феррит (Ф) ⎯ твердый раствор (внедрения) углерода и других примесей в α-железе. Различают низкотемпературный α-феррит с растворимостью углерода до 0,02% и высокотемпературный δ-феррит с предельной растворимостью углерода 0,1%. кристаллическая решетка феррита объемноцентрированная кубическая (ОЦК). Атом углерода располагается в центре грани куба, где помещается сфера радиусом 0,29 радиуса атома железа (R), а также в вакансиях, дислокациях и т.д. Под микроскопом феррит выявляется в виде однородных полиэдрических зерен. Аустенит (А) ⎯ твердый раствор (внедрения) углерода и других примесей в γ-железе. Предельная растворимость углерода в γ-железе ⎯ 2,14%. Кристаллическая решетка аустенита гранецентрированная кубическая (ГЦК). Атом углерода в решетке γ-железа располагается в центре элементарной ячейки, в которой может поместиться сфера радиусом 0,41R, и в дефектных областях кристалла. Микроструктура аустенита ⎯ полиэдрические зерна. Цементит (Ц) ⎯ это химическое соединение железа с углеродом ⎯ карбид железа Fe3C. В цементите содержится 6,67% углерода. Цементит имеет сложную ромбическую решетку с плотной упаковкой атомов.  2. Двухфазные компоненты: 2. Двухфазные компоненты:Перлит ⎯ это эвтектоид, состоящий из двух фаз ⎯ феррита и цементита. образуется перлит при температуре ниже 727°С в результате разложения аустенита на феррит и цементит. Содержание углерода в нем равно 0,8%. Ледебурит ⎯ это эвтектика, состоящая из аустенита и цементита, образующаяся при концентрации углерода 4,3% в диапазоне температур 1147-727°С. При температуре ниже 727°С аустенит превращается в перлит, и ледебурит состоит из смеси перлита и цементита. Рассмотрим структурные составляющие в разных областях диаграммы Fe-Fe3C. Выше линии ликвидус (ABCD), вне зависимости от концентрации углерода, система находится в жидком состоянии (жидкая фаза). По линии ликвидус начинается процесс кристаллизации сплавов. При этом в зависимости от концентрации углерода происходи кристаллизация различных однофазных компонентов: по линии АВ происходит кристаллизация феррита-δ; по линии ВС ⎯ кристаллизация аустенита; по линии CD ⎯ кристаллизация цементита. Процесс кристаллизации заканчивается на линии солидус (AHJECF). В промежутке между линиями ликвидус и солидус система представляет собой комбинацию из жидкой фазы и одного из однофазных компонентов: область AHJB ⎯ жидкая фаза + феррит-δ; область BJEC ⎯ жидкая фаза + аустенит; область DCF ⎯ жидкая фаза + цементит. По линии солидус процесс кристаллизации завершается. Структура сплава ниже линии солидус зависит от концентрации углерода. Ниже линии АН (область AHN) сплав имеет однофазную структуру феррита-δ; ниже линии HJ (область HJN) сплав состоит из двух фаз ⎯ аустенита и феррита-δ, это объясняется тем, что имеющийся в сплаве углерод (более 0,8%) не может быть полностью связан в феррит-δ и образует аустенит; ниже линии JE (область NJESG) сплав имеет однофазную структуру аустенита; по линии ЕС (содержание углерода от 2,14 до 4,3%) сплав кристаллизируется с образованием аустенита, избыток углерода идет на формирование цементита с образованием эвтектики (ледебурита), таким образом ниже линии ЕС до температуры 727°С сплав имеет структуру аустенит + цементит + ледебурит; в точке С из жидкой фазы одновременно кристаллизируется аустенит и первичный цементит с образованием ледебурита; по линии CF в сплаве сохраняется первичный цементит и его структура (вплоть до линии 727°С) ⎯ цементит + ледебурит. Дальнейшие изменения структуры затвердевшего сплава происходят в результате фазовых превращений в нем. Вследствие уменьшения растворимости углерода в аустените по линии SE происходит выделение его избытка с образованием вторичного цементита. Ниже этой линии и до температуры 727°С структура сплава ⎯ аустенит + вторичный цементит. По линии GS из аустенита происходит выделение кристаллов феррита-α, таким образом структура в области GSP ⎯ аустенит + феррит. В области QPG сплав имеет однофазную структуру феррита-α. По линии QP, из-за снижения растворимости углерода в феррите из него выделяется третичный цементит и ниже этой линии структура сплава ⎯ феррит + цементит. По линии PSK (727°С) происходит эвтектоидное превращение с распадом аустенита на феррит и цементит, при этом образуется эвтектоидная смесь (перлит). При этом, в зависимости от концентрации углерода будут наблюдаться следующие структуры: ниже линии PS ⎯ феррит + перлит; при концентрации углерода 0,8% (точка S) ⎯ перлит; при концентрации углерода 0,8-2,14% ⎯ цементит вторичный + перлит; при концентрации углерода 2,14-4,3% ⎯ перлит + цементит + ледебурит (перлит + цементит); при концентрации углерода 4,3-6,67% ⎯ цементит + ледебурит (перлит + цементит). С учетом вышеизложенного рассмотрим превращения, происходящие при охлаждении сплава с концентрацией углерода 3,6% (рис. 1, б). Начало затвердевания сплава, содержащего 3,6% С, соответствует температуре t1, лежащей на линии ликвидус ВС. Ниже температуры t1 сплав имеет двухфазное состояние: жидкость и кристаллы аустенита. Кристаллизация аустенита протекает при изменении температуры (С = 2+1–2=1), и на кривой охлаждения отмечается перелом. Состав жидкости изменяется по линии ликвидус, а аустенита — по линии солидус. При температуре 1147°С (линия ЕС, точка t2) аустенит достигает предельной концентрации, указываемой точкой Е (2,14%С), а оставшаяся жидкость — эвтектического состава 4,3%С (точка С). Она затвердевает при одновременной кристаллизации двух фаз (аустенита и цементита), образующих ледебурит: Процесс эвтектической кристаллизации протекает при постоянной температуре (на кривой охлаждения наблюдается остановка), так как при наличии трех фаз: аустенита (2,14% С), цементита (6,67% С) и жидкости (4,3% С), число степеней свободы равно нулю (С = 2 + 1 – 3 =0). После затвердевания сплав состоит из кристаллов аустенита предельной концентрации и ледебурита (аустенит + цементит). При дальнейшем понижении температуры из аустенита выделяется цементит. Состав аустенита при этом изменяется по линии SE. При температуре 727° С (линия PSK, точка t3) аустенит, обедненный углеродом до эвтектоидного состава (0,8%С), указываемого точкой S, распадается с одновременным выделением двух фаз: феррита и цементита, образующих перлит:  Аналогичные превращения протекают во всех сплавах, содержащих 2,14–4,3% С; после охлаждения (ниже температуры 727° С) структура их состоит, из перлита, ледебурита (перлит + цементит) и вторичного цементита. Сплавы подобной структуры относятся к группе доэвтектических чугунов. Вторичный цементит в чугунах не обнаруживается под микроскопом в виде отдельных частиц, так как они выделяются в ледебурите (на входящих в него частичках цемента). Вопрос 4. Как изменяются структура и свойства стали 40 и У12 в результате закалки от температуры 750 и 850°С. Объясните с применением диаграммы состояния железо-цементит. Выберите оптимальный режим нагрева под закалку каждой стали Сущность закалки, как известно, состоит в переохлаждении аустенита для получения мартенситоподобной структуры. Отсюда вытекает логичное требование ⎯ деталь, нагретая до температуры закалки, должна иметь чисто аустенитную структуру. Как следует из диаграммы состояния железо-цементит, превращение первичной структуры стали в аустенит начинается при температуре точки А1 для заэвтектоидных, и температуре точки А3 для доэвтектоидных. Для полного распада первоначально структуры с целью получения структуры чистого аустенита деталь необходимо нагреть несколько выше температуры указанных точек, обычно на 30-50°С. Сталь 40 содержит 0,4%С, относится к доэвтектоидному классу и в холодном состоянии имеет структуру феррит+перлит. Сталь У12 содержит 1,2%С, относится к заэвтектоидному классу и в холодном состоянии имеет структуру цементит (вторичны) + феррит. Исходя из вышеизложенного рассмотрим участок диаграммы железо-цементит (рис. 1), на котором отмечены заданные температуры (750 и 850°С), а также вертикали, соответствующие указанным сталям. Сталь 40. Как видим на диаграмме, при обеих температурах нагрева под закалку сталь имеет структура аустенита. То есть в принципе обе температуры подходят. Но необходимо учесть, перегрев стали вызывает рост зерна аустенита и, как следствие, при закалке образуется крупноигольчатый мартенсит, что ухудшает вязкостные свойства готового изделия. Кроме того, перегрев способствует образованию трещин в изделии и обезуглероживанию стали. Таким образом, для стали 40 оптимальная температура нагрева под закалу ⎯ 750°С. Сталь У12. При температуре 750°С сталь не имеет чисто аустенитной структуры. В результате после закалки с этой температуры в структуре стали наряду с мартенситом сохраняются участки феррита, не претерпевшие превращения в аустенит при нагреве. Присутствие феррита снижает твердость стали после закалки и ее механические свойства после отпуска. В то же время температура 850°С соответствует всем требованиям закалки ⎯ сталь имеет аустенитную структуру и не перегрета. Таким образом, 850°С ⎯ оптимальная температура закалки для стали У12. |