контрольная работа НГПО 8 вариант. нгпо 8 ВАРИАНТ. Вопрос1. Принцип действия, классификация и область применения динамических насосов

Скачать 427.03 Kb. Скачать 427.03 Kb.

|

|

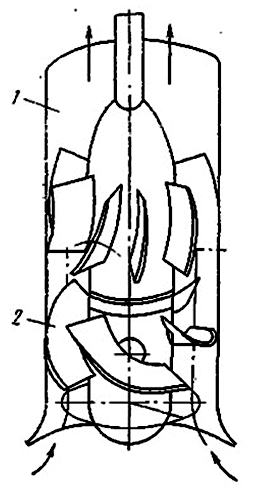

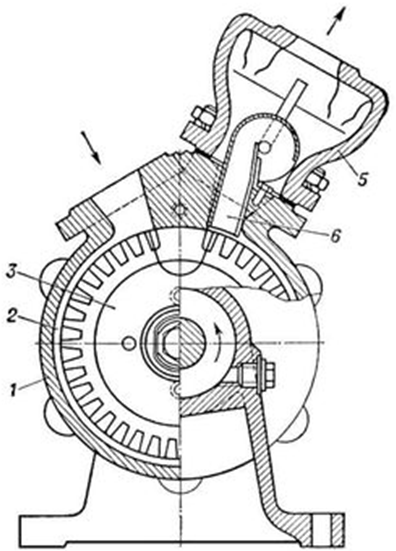

Вопрос№1. Принцип действия, классификация и область применения динамических насосов. В общих чертах, динамический насос функционирует так. Энергия воды, перекачиваемой через рабочую камеру агрегата, из кинетической преобразуется в статистическую. В результате, при уменьшающейся скорости растёт давление — этот процесс и называется динамикой. Остальные нюансы, зависят от конструктивных особенностей данного оборудования, динамических насосах жидкость под воздействием гидродинамических сил перемещается в камере (незамкнутом объеме), постоянно сообщающейся с входом и выходом насоса. По виду сил, действующих на жидкую среду, динамические насосы подразделяются на лопастные, насосы трения и электромагнитные. В этом же литературном источнике динамические насосы подразделяют на лопастные и вихревые. Лопастными называют насосы, в которых жидкость перемещается за счет энергии, передаваемой ей при обтекании лопастей рабочего колеса. Лопастные насосы в зависимости от характера силового взаимодействия и направления потока в рабочем колесе подразделяются на: центробежные (радиальные и диагональные) и осевые. В центробежных насосах поток жидкости в области лопастного колеса имеет радиальное направление и перемещается главным образом под воздействием центробежных сил. В осевых насосах поток жидкости движется через рабочее колесо в направлении его оси, т.е. параллелен оси вращения и перемещается в поле действия гидродинамических сил, возникающих при взаимодействии потока и лопастного колеса (рисунок 2.91). В насосах тренияжидкость перемещается под воздействием сил трения. К этой группе относятся вихревые, дисковые, черпаковые, вибрационные, лабиринтные, шнековые и струйные насосы. Самыми распространенными среди этой группы насосов являются вихревые насосы. В некоторых работах дисковые, черпаковые, вибрационные, лабиринтные, шнековые и струйные насосы выделяют в отдельную группу и относят к специальным насосам. В вихревых насосах использование центробежной силы для нагнетания жидкости и применение лопастного колеса создают впечатление большой схожести вихревого насоса с центробежным. Однако в вихревом насосе приращение энергии перекачиваемой жидкости происходит в результате турбулентного обмена энергией основного потока на входе насоса и вторичного потока в рабочем колесе, т.е. при работе насоса жидкость, заполняющая рабочее колесо, в результате трения увлекает жидкость из всасывающего патрубка в кольцевой канал и перемещает ее до нагнетательного штуцера (рисунок 2.92).

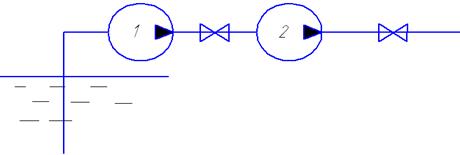

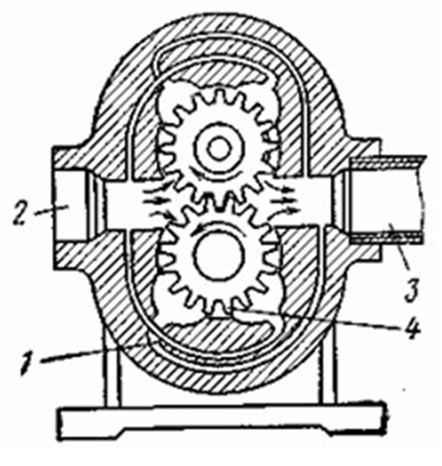

В электромагнитных насосах жидкость перемещается под действием электромагнитных сил. Данные насосы предназначены главным образом для перекачивания жидкого металла в магнитном поле. В объемном насосе жидкая среда перемещается вследствие периодического изменения объема занимаемой ею камеры, попеременно сообщающейся с входом и выходом, т.е. жидкость в нем перемещается отдельными порциями. Принцип действия объемного насоса состоит в вытеснении (перемещении) некоторого рабочего объема жидкости, поэтому их называют также насосами вытеснения (например, поршневой насос, в котором поршень постепенно вытесняет всю жидкость, заключенную в рабочем объеме цилиндра). Объемные насосы – самовсасывающие, они перекачивают маловязкие и высоковязкие жидкости, пасты, смолы и т.д., а также жидкости с большим содержанием газов и криогенные. Насосы объемного типа обычно подразделяют на две группы – возвратно-поступательного действия и роторные. В возвратно- поступательных насосах жидкость перемещается под действием поршня или диафрагмы. С помощью клапанов цилиндр соединяется попеременно то с подводящим, то с напорным трубопроводом. В роторных насосах один или несколько вращающихся роторов образуют в корпусе насоса полости, которые захватывают перекачиваемую жидкость и перемещают ее от входного патрубка насоса к напорному. К роторным насосам относятся шестеренные (рисунок 2.93), винтовые, пластинчатые.  Рисунок 3 – Шестеренный насос 1 – разгрузочные канавки; 2 – всасывающее отверстие; 3 – напорный патрубок; 4 – ведущая шестерня Вопрос №2.Последовательная работа насосов. Последовательной называется работа насосов, при которой один насос (I ступень) подает перекачиваемую жидкость во всасывающий патрубок другого насоса (II ступень), а последний подает ее в напорный трубопровод (сеть) (рисунок 4).

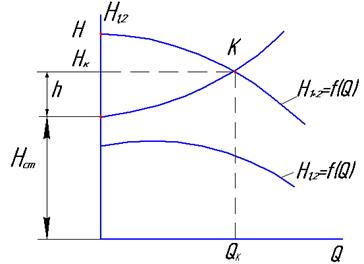

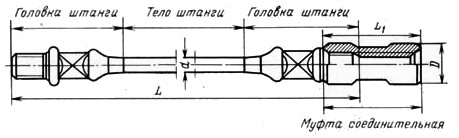

Рисунок 4 В условиях проектирования и строительства насосных станций последовательную работу центробежных насосов применяют в тех случаях, когда жидкость подается по трубам на большие расстояния или на большую высоту. Такое соединение применяют и в тех случаях, когда необходимо при постоянном (или почти постоянном) расходе увеличить напор, что невозможно сделать одним насосом. В таких случаях суммарные подача и напор: Q=Q1=Q2, H=H1+H2. Рассмотрим случай последовательной работы рядом установленных двух одинаковых центробежных насосов 1,2 (рис.10.20б). Для построения суммарной характеристики Н1+2= f(Q) необходимо сложить ординаты характеристик Н1,2 при одинаковых подачах. Из рис.10.20б видно, что напор одного насоса недостаточен даже для подъема жидкости на статическую (геометрическую) высоту Нст. При подключении второго однотипного насоса с такой же характеристикой оказывается, что насосы развивают напор, достаточный, чтобы поднять жидкость на высоту Нст и преодолеть сопротивление в трубопроводе h при заданной подаче. Режимная точка работы последовательно соединенных насосов определяется точкой К, полученной пересечением суммарной характеристики Н1+2= f(Q) и характеристики сети. При последовательной работе насосов следует обращать внимание на выбор насосов, так как они могут быть использованы для последовательной работы по условиям прочности корпуса. Обычно последовательное соединение насосов допускается не более чем в две ступени. Вопрос №3. Условия работы насосных штанг. Нагрузка на штанги. Обычные штанги выпускаются четырех номинальных размеров по диаметру тела штанги: 16, 19, 22 и 25 мм. Концы штанги имеют утолщенные головки с квадратным сечением для захвата специальными ключами при свинчивании и развинчивании колонны штанг. Штанги соединяются штанговыми муфтами. Кроме штанг нормальной длины (8 м) выпускаются укороченные штанти длиной 1; 1,2; 1,5; 2; 3м стандартных диаметров. Укороченные штанги необходимы для регулировки длины всей колонны штанг с таким расчетом, чтобы висящий на них плунжер перемещался в цилиндре насоса в заданных пределах. Верхний конец колонны штанг заканчивается утолщенным полированным штоком, проходящим через сальниковое уплотнение устья скважины.  Рисунок 5 Насосная штанга и соединительная муфта В зависимости от условий эксплуатации штанги выпускаются с различной прочностной характеристикой. Для их изготовления используются стали марки 40 или никель-молибденовые стали марки 20НМ с термообработкой и последующим поверхностным упрочнением токами высокой частоты (ТВЧ). В табл. приводятся характеристики штанг и условия их использования в скважинах. Несмотря на то что верхние сечения штанг обычно бывают наиболее нагруженными, практика показывает, что поломки и обрывы штанг случаются и в нижних сечениях. При использовании насосов больших диаметров (56, 70, 95 мм), особенно при откачке вязких жидкостей и при больших скоростях плунжера (Sn > 30) нижние штанги могут испытывать продольный изгиб и, как следствие, отвороты и поломки. В таких случаях прибегают к установке «утяжеленного низа», состоящего из 2 - 6 тяжелых штанг или труб общей массой 80 - 360 кг. Это улучшает условия работы нижней части колонны штанг, но одновременно сокращает предельную глубину подвески насоса. При креплении штанг рекомендованы следующие предельные крутящие моменты: Диаметр штанг, мм ………………………… 16 19 22 25 Крутящий момент, Н-м …………………….. 300 500 700 1000 Вопрос №4. Материалы НКТ, группы прочности Насосно-компрессорные трубы (НКТ) используются для транспортировки газа или жидкого флюида из скважины на поверхность. Другое применение НКТ – закачка (нагнетание) воздуха для продувания и для ремонтных работ в скважине. При постоянном контакте с влагой, агрессивной средой и высоким давлением, трубы НКТ отличаются повышенной износостойкостью, герметичностью, устойчивостью к коррозии и большой проходимостью внутри ствола трубы. У насосно-компрессорной трубы не должно быть расслоения, трещин и других повреждений, иначе колонна из труб может разгерметизироваться в скважине и произойдет обрыв ленты. Выпускаются длины труб от 6 до 10,5 метров, диаметры - от 27 до 114 мм, наиболее часто используемые НКТ 73, 89 и 114. Для каждого диаметра соответствует определенная толщина стенки и группа прочности стали. Группа прочности металла в трубах НКТ ГОСТ 633-80 возрастает от Д к М и для газо- или нефтескважины требуется группа не ниже «Е» с максимальной толщиной стенки и соединением, прошедшим испытание на ударную вязкость, расширение, растрескивание и т.д. Требования к трубе увеличиваются, если это обусловлено рельефом, каменистостью пласта, глубиной пробуренного колодца, составом транспортируемого агента (например, битумной нефти с большим содержанием песка), глубиной промерзания грунта и повышенным внутренним давлением. Для подобных работ выбирается самые высокие показатели материала, резьба класса премиум, также возможно заводское изготовление трубы НКТ по проектному чертежу. Характеристика групп прочности труб НКТ

Длительный срок службы трубы НКТ обеспечивает правильная эксплуатация. При транспортировке и монтаже колонны необходимо использовать кран, нельзя перемещать трубы волоком, допускать провисание при погрузке или хранении. В отличие от обсадной трубы в скважине, труба НКТ мобильна, ее необходимо регулярно изымать из установки, промывать и прочищать внутреннюю поверхность, проверять и смазывать резьбу соединений. Для меньшей изнашиваемости положение труб НКТ рекомендуется менять местами в общей колонне. При правильном использовании трубы прослужат более 20 лет. ЗАДАЧА № 1. Расчет и подбор материала штанг. Исходные данные.

Коэффициент подачи насоса η0 = 0,8; плотность жидкости ρ = 900 кг/м3; условия эксплуатации коррозионные без влияния Н2S. Порядок расчетов 1. Определить вес столба жидкости без учета динамического уровня жидкости Рж = Fп Н ρ g н, (1.1) где Fп – площадь поперечного сечения плунжера насоса, м2; Н – глубина спуска насоса, м; ρ – плотность жидкости, кг/м3; g – ускорение свободного падения, м/с2. F= 0.785*D2 2. Подобрать колонну штанг и определить вес колонны штанг в воздухе Рш = ( q1 l1 + q2 l2 ) g н, (1.2) где q1 и q2 – масса одного метра штанг каждой ступени, кг (см. таблицу 1.3); l1, l2 – длина каждой ступени, м.   , ,  (1.3) (1.3)где e1, e2 –длина каждой ступени в % к общей глубине спуска насоса. Таблица 1.3 Параметры насосных штанг

3. Определить вес штанг в жидкости Рш/ = b Рш н, (1.4) где b=0,89 – коэффициент потери веса штанг в жидкости. 4. Определить среднюю площадь штанг  (1.5) (1.5)где fш1 и fш2 – площадь поперечного сечения штанг каждой ступени, мм2 (см. таблицу 1.3). 5. Определить средний диаметр штанг  (1.6) (1.6)6. Определить коэффициент, учитывающий соотношение диаметров штанг и труб  (1.7) (1.7)где fт – площадь проходного сечения НКТ, мм2 (см. таблицу 1.4). Таблица 1.4 Параметры насосно-компрессорных труб

7. Определить удлинение колонны штанг от веса столба жидкости   (1.8) (1.8)где Е = 2,1х105 МПа – модуль упругости стали; fш.ср – средняя площадь штанг, мм2. 8. Определить максимальную и минимальную нагрузки в точке подвеса штанг  (1.9) (1.9) (1.10) (1.10)где Dп – диаметр плунжера насоса, мм; S – длина хода плунжера, м 9. Определить максимальное напряжение в штангах  (1.11) (1.11)10. Определить минимальное напряжение в штангах  (1.12) (1.12)11. Определить амплитудное напряжение в штангах  (1.13) (1.13)12. Определить приведенное напряжение в штангах  (1.14) (1.14)13. По приведенному напряжению подобрать материал штанг (см. Бухаленко Е.И. Нефтепромысловое оборудование Справочник. М. Недра. 1990, стр.62). Учесть условия эксплуатации в соответствии с исходными данными. Решение: 1. Определяем вес столба жидкости без учета динамического уровня жидкости (формула 1.1) Рж = 8,04∙10-4∙1620∙900∙9,8 = 11487,87 н. 2.Выбираем по таблице колону штанг и определяем длину каждой ступени насосных штанг и вес колонны штанг в воздухе (формулы 1.2 и 1.3)   Рш = (2,35∙1166,4+3,14∙453,6)∙9,8 = 40820,37 н. 3. Определяем вес штанг в жидкости (формула 1.4) Рш/ = 0,89∙40820,37 = 36330,13 н. 4. Определяем среднюю площадь штанг (формула 1.5)  5. Определяем средний диаметр штанг (формула 1.6)  6. Определяем коэффициент, учитывающий соотношение диаметров штанг и труб (формула 1.7)  7. Определяем удлинение колонны штанг от веса столба жидкости (формула 1.8)   8. Определяем максимальную и минимальную нагрузки в точке подвеса штанг (формулы 1.9 и 1.10)   9. Определяем максимальное напряжение в штангах (формула 1.11)  10. Определяем минимальное напряжение в штангах (формула 1.12)  11. Определяем амплитудное напряжение в штангах (формула 1.13)  12. Определяем приведенное напряжение в штангах (формула 1.14)  13. По приведенному напряжению подбираем материал штанг: сталь марки 15Х2НМФ, вид термической обработки – закалка и высокий отпуск или нормализация и высокий отпуск. Список литературы Бухаленко Е.И., Абдуллаев Ю.Г. Монтаж, обслуживание и ремонт нефтепромыслового оборудования. - М.: Недра, 2015 Бухаленко Е.И. Справочник по нефтепромысловому оборудованию - М.; Недра, 2016 Ивановский и др., Оборудование для добычи нефти и газа М; ГУП Нефть и газ 2017 Ивановский и др., Скважинные насосные установки для добычи нефти М; ГУП Нефть и газ 2015 Молчанов А.Г., Чичеров В.Л. Нефтепромысловые машины и механизмы. -М.; Недра, 2015 НЕФТЕЮГАНСКИЙ ИНДУСТРИАЛЬНЫЙ КОЛЛЕДЖ (филиал) федерального государственного бюджетного образовательного учреждения Высшего профессионального образования «Югорский государственный университет» ЗАОЧНОЕ ОТДЕЛЕНИЕ Контрольная работа № 1 Вариант № 8 По МДК.02.01. Нефтегазопромысловое оборудование Выполнил студент: Короткова Тамара Георгиевна шифр 1РЭ71011 групп з1РЭ71 Проверил преподаватель: Сидоров С.В. оценка работы: ______________ дата проверки: ______________ подпись преподавателя: _______ Нефтеюганск 2020 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||