Вопросы на экзамен по дисциплине Проектирование и эксплуатация насосных и компрессорных станций

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

|

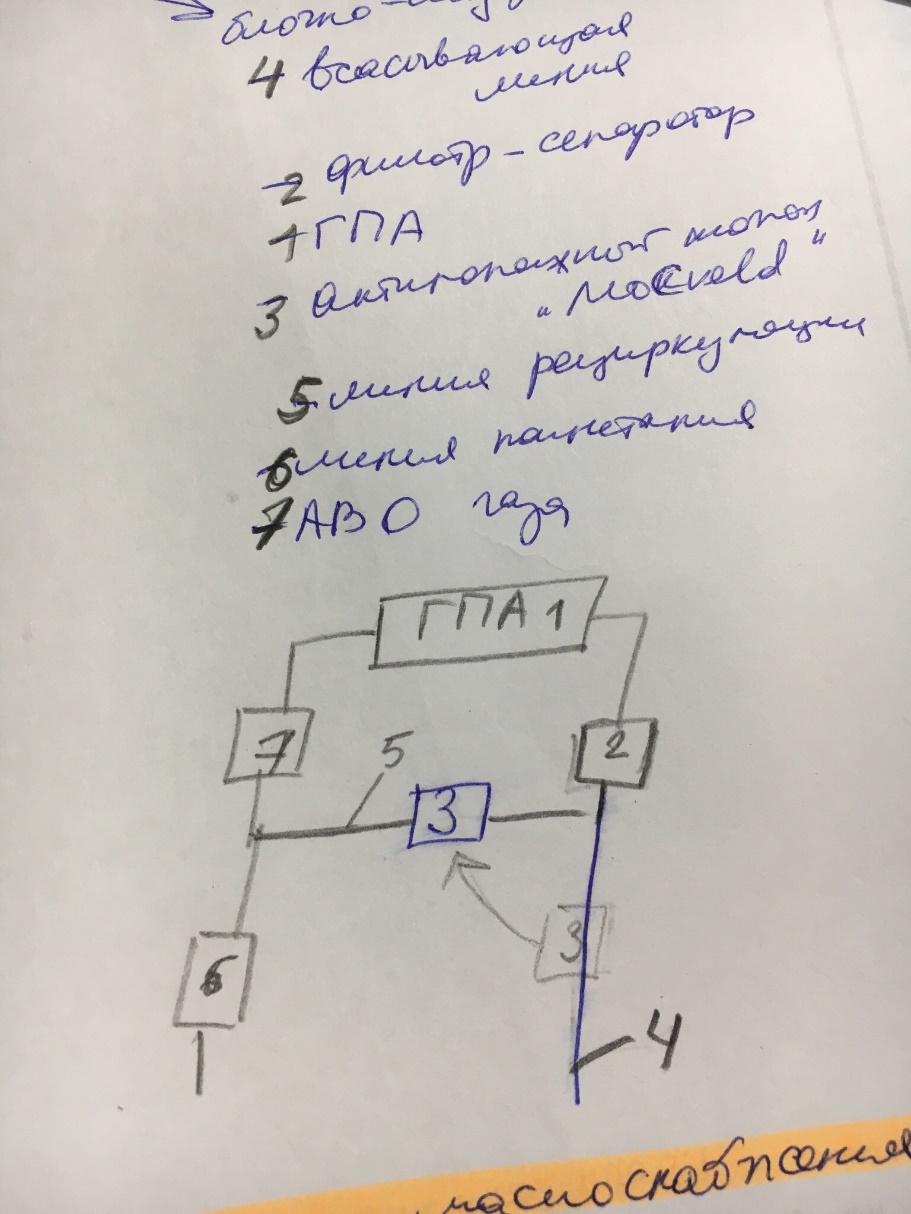

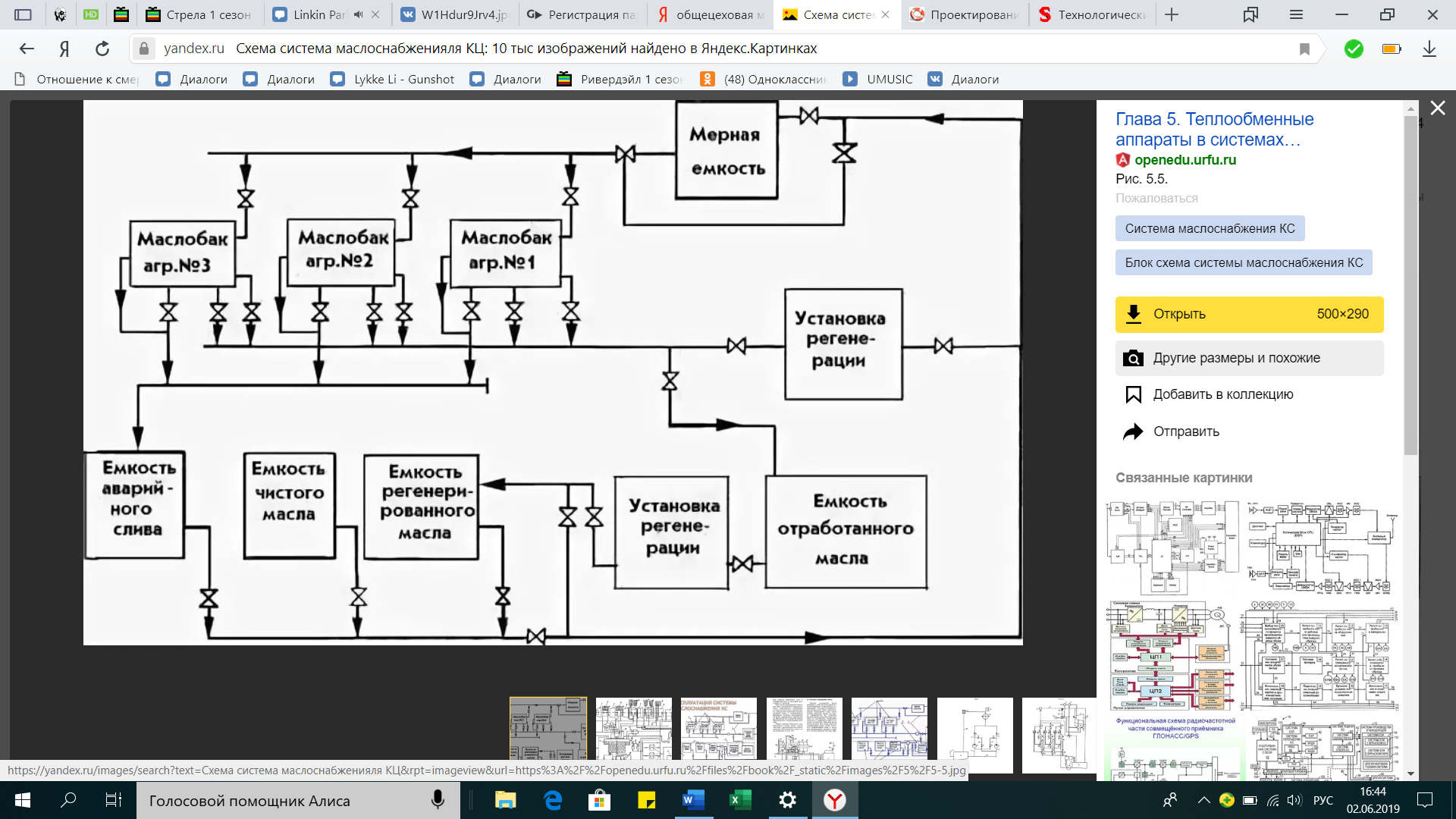

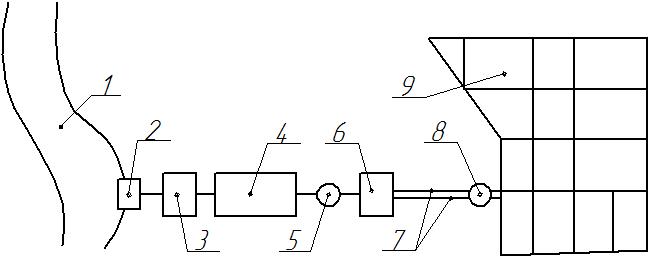

22 Генеральный план КС Генеральный план КС разрабатывают с учетом следующих основных положений: зонирование объектов КС в соответствии с их технологическим назначением; максимальное блокирование объектов в целях сокращения территории и протяженности коммуникаций; соблюдение минимальных противопожарных разрывов; обеспечение возможности подъезда автотранспорта к любому объекту; возможность расширения КС. В высотном отношении положение площадки определяется рельефом местности, грунтовыми условиями и уровнем грунтовых вод. В комплекс сооружений КС входят также водозабор и поселок для обслуживающего персонала. Они также должны располагаться ближе к площадке КС. В целях экономии территории и удобства обслуживания трубопроводы проектируют по кратчайшим расстояниям, с минимальными разрывами друг от друга. При проектировании КС следует максимально применять блочно-комплектные устройства, блок-боксы и сборно-разборные здания и сооружения, которые позволяют значительно сократить площадь застройки и время строительства. 23 Технологическая схема КС Технологическая схема КС обеспечивает: 1)прием газа на КС из МГ и подача его к ЦБК; 2)очистка от мех примесей и влаги; 3)охлаждение в АВО после компримирования; 5)вывод КС на станционное кольцо при пуске и остановке; 6)подача газа после компримирования в МГ; 7)транзитный проход газа по МГ, минуя КС; 8)при необходимости обеспечивать сброс газа в атмосферу из всех технологических установок ч/з свечные краны. Газ ч/з охранный кран 19 поступает на узел подключения КЦ к МГ. Кран №19 отсекает МГ от КС в аварийной ситуации. Потом кран 7, который предназначен для отключения КЦ от МГ. кран 7 открывается только после выравнивания давления между МГ и КЦ через кран 7р. Иначе произойдет газодинамический удар. Свечной кран 17 стравливает газ в атмосферу при профилактических работах. После крана №7 газ поступает к блоку очистки газа(пылеуловители). Далее газ поступает в коллектор КЦ и распределяется по входным трубопроводам ГПА через кран 1 на вход ЦБК. После сжатия в ЦБК проходя обратный клапан ч/з выходной кран 2 и отправляется на АВО газа или через кран 6 в пусковой контур. Пусковой контур агрегатов соединяет выход из узла компримирования со входом на очистку газа и выполняет следующие функции: 1) антипомпажное регулирование; 2) проводит переход режимов работы ГПА м/у «газопровод» и «кольцо». После охлаждения газ через кран 8 поступает в МГ. Перед краном 8 установлен обратный клапан, предназначенный для предотвращения обратного потока газа из МГ. Между входным и выходным кранами располагается кран 20. Диаметр совпадает с диаметром МГ. Обеспечивает проход газа транзитом-минуя КС. Назначение крана №21 такое же как №19. При эксплуатации КЦ может возникнуть ситуация, когда давление на выходе из цеха может приблизиться к макс разрешенному. В этом случае для ликвидации такого режима между входным и выходным трубопроводами устанавливается перемычка кран 36, при его открытии часть охлажденного газа поступает на вход очистки. Снижение степени сжатия ЦБК и работа КС с открытом краном №36 называется работой станции на стационарное кольцо.  24 Компримирование газа на КС. Классификация ГПА При компримировании газа в газоперекачивающих агрегатах происходит значительное повышение температуры газа. Температура газа на выходе из центробежных нагнетателей может достигать 60-70°С. Охлаждение газа на компрессорных станциях применяется: для уменьшения температурных напряжений стенки трубопровода вследствие значительной разницы температуры укладки газопровода в траншею и температуры транспортируемого газа; для предупреждения выхода из строя противокоррозионной изоляции газопровода для увеличения производительности магистрального газопровода. Охлаждение газа на компрессорных станциях в настоящее время производится с помощью аппаратов воздушного охлаждения газа (АВО газа). Количество АВО газа выбирается исходя из расчетной среднегодовой температуры наружного воздуха, среднегодовой температуры грунта и оптимальной среднегодовой температуры охлаждения газа. Классификация: По типу компрессоров – поршневые газомоторные компрессоры, ГПА с ЦБК. По типу привода – ГПА с газовым двигателем внутреннего сгорания (газомоторный двигатель), с газотурбинным двигателем Поршневой газомоторный компрессор подразделяется на агрегаты низкого, среднего, высокого давлений. Преимущества – длительный срок эксплуатации, надежность, КПД 40%. ГПА с ЦБК различают неполнонапорные со степенью сжатия 1,23-1,25 и полнонапорные 1,45-1,7. Преимущества – большая производительность ЦБК чем у поршневых 12-40 млн м3/сутки. Недостатки – большие энергозатраты, КПД – 29-30%. ГТУ авиационного и судового типов отличаются небольшими габаритами и массой, что позволяет производить сборку на заводах- изготовителях и поставлять на КС в готовом виде. При выборе агрегата следует учитывать объем перекачиваемого газа, давление и температуру газа на входе и выходе, химическое состояние и влажность перекачиваемого газа, характеристики места расположения ГПА (климат), тип используемого привода, предполагаемая годовая наработка в часах, класс исполнения, допустимое содержание масла в газе на выходе 25 Способы компоновки современных ГПА Три исполнения ГПА серии «Урал»: Блочно- контейнерное; Ангарное; Блочно- модульное. Конструктивные особенности ГПА блочно-контейнерного исполнения: - турбоблок размещают в контейнере; - вертикальный или боковой выхлоп, установка утилизационного теплового теплообменника; - осевая выкатка двигателя через систему всасывания. ГПА ангарного исполнения применяется в регионах со сложными климатическими условиями. Конструктивные особенности: - турбоблок размещается в ангаре; - возможность применения в составе агрегата ГТП промышленного типа; - боковая выкатка двигателя из кожуха; - применение бокового выхлопа с возможностью установления утилизационного теплообменника; - введены в состав ГПА агрегатные блоки подготовки топливного, буферного газа и барьерного воздуха; - в составе ГПА САУ и НКУ (низковольтные комплектующие устройства) АВО газа. ГПА блочно-модульного исполнения применяются в составе КС в южных районах и средней полосе РФ. Конструктивные особенности: - унифицированная контрукция ГПА; - оптимизированные габариты укрытия ГПА; - боковая выкатка двигателя из кожуха; - расширенные функции агрегата - осуществляется контрольная сборка ГПА; - уменьшено время проведения монтажных работ за счет применения блоков высокой заводской готовности и заводской контрольной сборки ГПА; - применена система видеонаблюдения; - применение ГТУ авиационного типа; - вертикальный или боковой выхлоп, установка утилизационного теплового теплообменника; 26 Варианты технологической обвязки оборудования и трубопроводов на современных КС, Схемы Схемы обвязки трубопроводов и оборудования подразделяются на классическую схему и блочно-модульную. Недостатками классической схемы обвязки являются высокая металлоемкость трубопроводной обвязки, высокие газодинамические потери в технологических трубопроводах, оборудования и трубопровод занимают значительную площадь территории КС, неудобство при эксплуатации, связанные с режимом регулирования числа работающих пылеуловителей и АВО газа. В систему блочно-модульной компрессорной установки входит всасывающая линия, фильтр- сепаратор, ГПА, антипомпажный клапан «Моквелд», линия рециркуляции, линия нагнетания, АВО газа.  27 Общецеховая система маслоснабжения Общецеховая маслосистема предназначена для приема, хранения, предварительной очистки масла перед подачей его в расходную емкость цеха. Система включает в себя склад горючесмазочных материалов (ГСМ), резервуарный парк, насосную масел, технологические трубопроводы, помещение маслорегенерации. В помещении склада ГСМ устанавливается емкость отрегенерированного масла, емкость отработанного масла, установка для очистки масла, насосы для подачи масла потребителю, система маслопроводов с арматурой. После очистки, проверки качества подготовленное масло поступает в расходную емкость. Объем расходной емкости выбирается равным объему маслосистемы ГПА +20% для подпитки рабочих агрегатов. Емкость оборудуется замерной линейкой и используется для заправки маслом.  28 Агрегатная система маслоснабжения Система маслопровода должна обеспечивать подачу чистого масла из расходного маслобака в маслобак ГПА, линия чистого масла не должна смешиваться с отработанным маслом, подачу отработанного масла из ГПА только в емкость отработанного масла, аварийный слив и перелив масла из ГПА в аварийную емкость. Система маслоснабжения для агрегата ГТК-25И включает смазочную систему, систему управления, гидравлическую систему, обеспечивающую подачу масла высокого давления на привод стопорного и регулирующего клапанов топливного газа, узла управления поворотными сопловыми лопатками турбины низкого давления, подачу масла в систему уплотнения ЦБН. В зависимости от назначения давление масла имеет следующие значения: - для смазки подшипников 0,05-0,1 Мпа по манометру; - для опорных подшипников 0,5-0,7 Мпа; - для уплотнения нагнетателей 1,2 – 7 Мпа; - для системы регулирования и защиты. Смазочная система ГПА включает в себя 3 масляных насоса (главный, вспомогательный и аварийный), маслобак с напорным и сливным трубопроводами, предохранительный клапан, охладитель масла, два основных фильтра со сменным фильтрующим элементом, электрический подогреватель, датчик давления, температуры, указатели уровня масла. Работа осуществляется следующим образом. После включения вспомогательного масляного насоса масло под давлением из маслобака подается в нагнетательные линии, далее в маслоохладители, затем к основным масляным фильтрам. После очистки на регулятор давления, который обеспечивает подачу масла на подшипники и соединительные муфты с необходимым давлением. Из подшипников масло по сливному трубопроводу поступает в маслобак. 29 Основные системы ГТУ «Ладога-32» Основные системы ГТУ «Ладога-32» Система пуска. Стартер-генератор Основной особенностью пуска двигателя - вентильный стартер-генератор. особенности стартера-генератора: имеет безредукторный привод вала ТВД; спроектирован без собственных подшипников; является синхронной машиной с возбуждением от постоянных магнитов; применена комбинированная схема охлаждения. Основное назначение стартера-генератора – обеспечение пуска ГТУ. Система маслоснабженияГТУ «Ладога 32» оснащается главным масляным насосом с механическим приводом от ротора ТВД через понижающий редуктор. Система топливоподачиГТ-32РП убрана с рамы вспомогательных устройств и устанавливается на нулевой отметке в помещении станции возле турбоблока. Блок клапанов выполнен в виде рамы, на которой установлены КИП. Рама-маслобак - сварная металлоконструкция, предназначенная для установки газовой турбины ГТ-32РП; хранения и обеспечения оборота масла во время работы ГТУ; Рама-маслобак состоит из: маслобак, основание, аварийный насос смазочного масла с приводом от э/д; теплоэлектронагреватели для разогрева масла, уровнемеры, запорной арматуры, люки. Комплексная система автоматического управления обеспечивает диагностику состояния, управление, регулирование и защиту всего технологического оборудования. Управление стартером-генератором происходит ЧРП. 30 Характеристика Крупнейших КС России КС Береговая (Голубой поток) По своей мощности станция в 3-4 раза превышает другие аналоги (150 МВт) На входе станция имеет разрешенное давление 9,7 МПа, а на выходе – 25 МПа. Всего на КС работают 6 ГПА и 3 турбогенератора. Станция доставляет газ на расстояние 400 км по морскому участку. Компрессорная укомплектована на 99% зарубежным оборудованием. КС Портовая (Северный поток) Суммарная мощность 366 МВт Рабочее давление 22 МПа Расстояние транспортировки 1200 км. Имеется установка по подготовке газа к транспорту (УПГТ) для исключения образования конденсата и газовых гидратов в газопроводе. (установка рассчитана на 170 млн м3 в сутки). На станции имеется комплекс по производству, хранению и отгрузки сжиженного природного газа. Мощность завода (комплекс СПГ) до 1 млн в год. КС Русская (Турецкий поток) Оснащена ГПА мощностью по 32 МВт каждый (14). Проектируемая мощность станции – 448 МВт, давление на выходе 28,5 МПа, что обеспечивает транспортировку газа на расстояние 900 км по дну Черного моря. КС Казачья Особенностью является наличие установки подготовки газа к транспорту (УПГТ), очищает от влаги и примесей углеводородов, составит 173 млн м3 в сутки. Давление на выходе 11,8 МПа, транспортирует газ на КС Русская 31 Источники водоснабжения НПС и КС. Основные объекты системы водоснабжения НПС и КС, Схема Основной источник водоснабжения – скважины, в которых используются специальные трубы, внутри которых монтируется насосная система. Также эту роль могут выполнять артезианские скважины. Источником водоснабжения может быть река, водоем, озеро. Все источники водоснабжения должны быть в обязательном порядке санитарной охраной, которую делят на 3 части (зона строгого режима с обязательным ограждением и охраной, зона ограничений, зона наблюдений). В общем случае система водоснабжения включает в себя следующие объекты:  2 – водоприемные сооружения; 3 – насосная станция первого подъема; 4 – очистные сооружения, сооружения по подготовке воды; 5 – резервуары для создания запаса воды; 6 –насосная станция второго подъема; 7 – водоводы; 8 – водонапорная башня; 9 –водопроводные сети. Водоприемные сооружения (водозабор) предназначен для набора воды из надземного или подземного источника. Насосная первого подъема (3) может быть совмещена с водозабором (2), может находиться на некотором удалении от него, и нужна для перекачки воды от водозабора до очистных сооружений (4) и далее до резервуаров чистой воды (5). Насосная второго подъема (6) предназначена для забора воды из резервуара (5) и подачи ее в водораспределительную сеть (9). Водонапорная башня (8) предназначается для компенсации неравномерного потребления воды в течении суток и является одним из видов напорно-регулирующих устройств. 32 Система пожаротушения КС На площадках компрессорных станций должны быть смонтированы системы внутреннего и наружного пожаротушения. Для наружного пожаротушения необходимо предусмотреть кольцевую водопроводную сеть с пожарными гидрантами, для внутреннего - в производственных зданиях пожарные краны. Укрытия для агрегатов ГПА оборудуются системами автоматического (порошкового и пенного) пожаротушения. Для автоматического порошкового пожаротушения кабельных каналов используются порошковые огнетушители. Для пожаротушения склада ГСМ и пропана должна быть предусмотрена кольцевая водопроводная сеть от кольцевой водопроводной сети жилого поселка. На сети устанавливаются пожарные гидранты. Газоперекачивающие агрегаты оборудуются автоматическими установками газового (СО2) пожаротушения, поставляемыми комплектно с каждым ГПА. Управление установкой осуществляется с САУ агрегата. Автоматическое включение установки пожаротушения производится по командам не менее чем от двух независимых датчиков. При этом подаётся команда на аварийную остановку ГПА и сигнал в операторную. Решение об аварийной остановке КС и отключении её от магистрального газопровода принимается оператором после оценки обстановки. 33 Основные критерии надежности оборудования ГПА и насосных агрегатов Определяется тремя критериями: безотказность, долговечность, ремонтопригодность. Безотказность включает четыре параметра: 1 наработка на отказ; 2 параметр потока отказа; 3 коэф безотказности; 4 вероятность безотказной работы. Долговечность выражается через суммарную максимально возможную наработку агрегата до конца срока службы. Долговечность – св-во изделий сохранять работоспособность до наступления предельного состояния и необходимыми перерывами для технического обслуживании и ремонта. Безотказность свидетельствует о сохранении работоспособности в течении ограниченного промежутка времени, а долговечность о способности сохранять работоспособность продолжительное время за счет технич обслуживания и ремонта. Ремонтопригодность – приспособленность объекта к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонт |