отчет 1. Восстановление и ремонт стенки, днища и крышки резервуара

Скачать 110.75 Kb. Скачать 110.75 Kb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования «Дальневосточный федеральный университет» (ДВФУ) филиал ДВФУ в г. Находке Индивидуальное задание студента по ПМ 01 по учебной практике

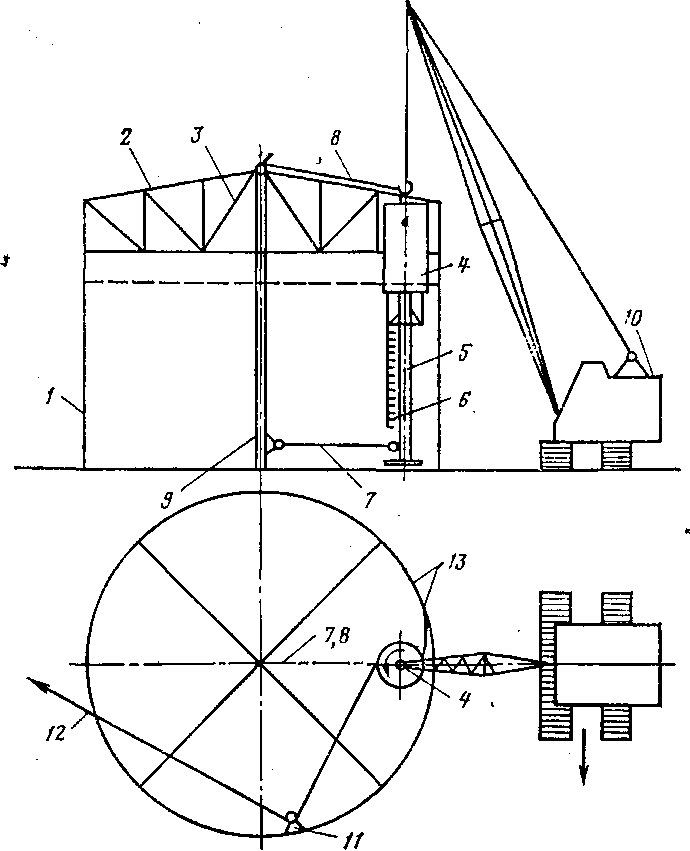

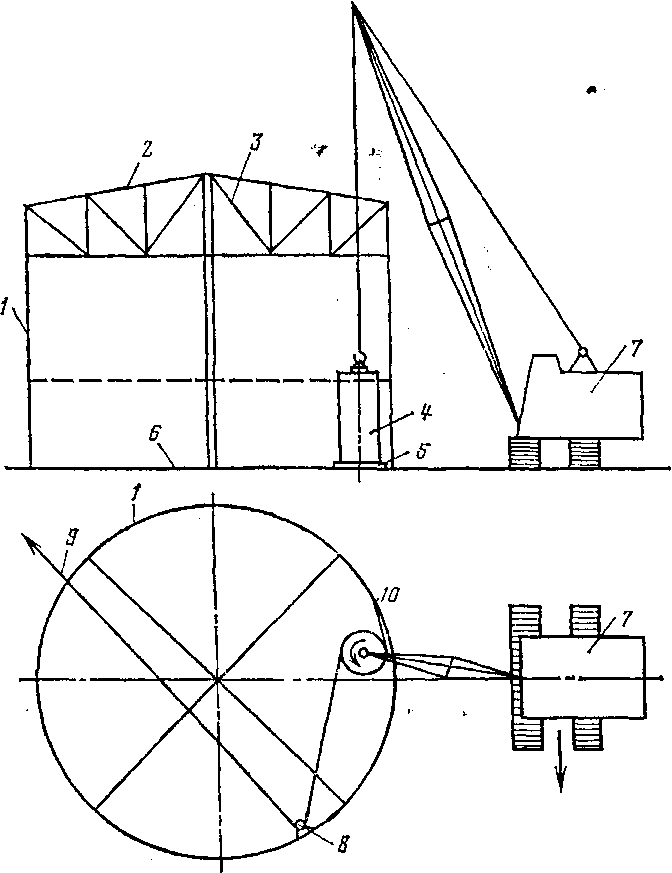

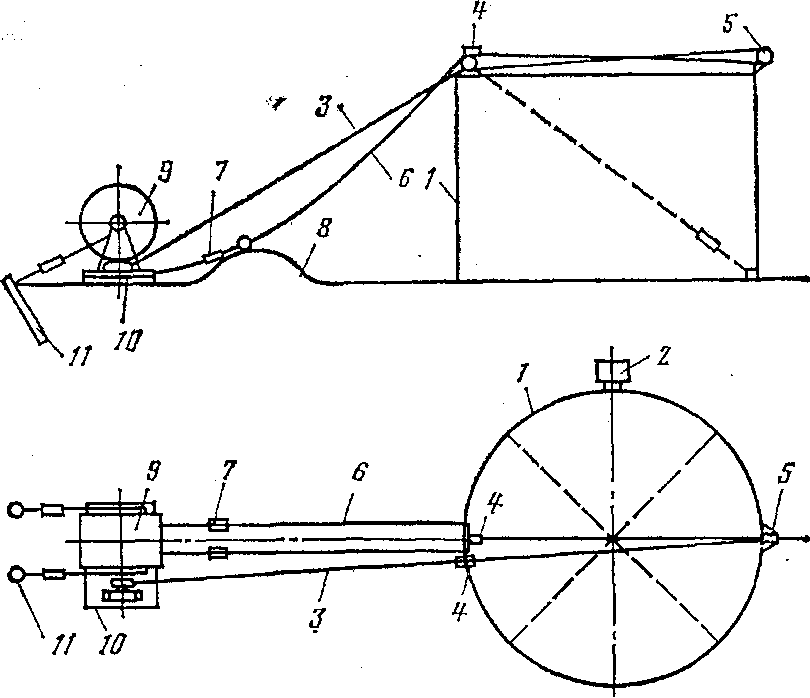

СодержаниеВведение 3 1 Виды ремонта резервуаров для нефтепродуктов 4 1.1 Программа обслуживания парка 4 1.2 Плановый осмотр 5 1.3 Виды ремонтных программ 5 2 Ремонт стенки, днища и крышки резервуара 8 2.1 Ремонт днища резервуара 9 2.2 Ремонт верхних поясов стенки резервуара 10 2.3 Ремонт нижних поясов стенки резервуара 12 2.4 Ремонт покрытия резервуара 14 Заключение 17 Список литературы 18 Введение Целью и задачей учебной практики является формирование начальных профессиональных умений, приобретение первоначального практического опыта и освоение следующих видов профессиональной деятельности: ПМ.05 «Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих», т. е. систематизация, обобщение, закрепление и углубление знаний и умений, формирование общих и профессиональных компетенций, приобретение практического опыта в рамках профессиональных модулей, предусмотренных ФГОС СПО. Место проведения учебной практики: ООО Стивидорная компания «Малый порт", находящимся по адресу Адрес: Базовая ул., 10, Находка, Приморский край, 692943 Тел (4236)66-40-38;(4236)66-42-76. Данное предприятия оказывает услуги по погрузке-выгрузке навалочных и генеральных грузов. На сегодняшний день предприятие специализируется на перевалке угля. Целю и задачей учебной практики является приобретение первоначальных знаний в сфере изучения видов, устройства и назначения резервуаров на нефтеперерабатывающих предприятиях, а также приобретение первоначальных навыков по выполнению восстановительных и ремонтных работ. Срок учебной практики с «16» мая 2022г.» по «05» июня 2022г. 1 Виды ремонта резервуаров для нефтепродуктов Безостановочный транспорт нефти и ее продуктов зависит от ряда факторов, в списке которых исправность резервуарного оборудования занимает одно из первых по приоритетности мест. Чем более надежно организована программа обслуживания емкостей резервуарных парков магистральных нефтяных объектов, тем выше эффективность их эксплуатации. Программа обслуживания парка Металлические емкости для нефти и ее продуктов – ответственные сварные конструкции, предназначенные для эксплуатации в сложных условиях. Последнее условие обеспечивается через жесткий контроль качества соединений, обработку корпуса составами, снижающими пластичные свойства металлов при пониженных температурах, применение высококачественных материалов. Но все меры, принимаемые производителями резервуаров для нефти, не отменяют их постепенного износа под влиянием: осадков; коррозии; сезонных перепадов температур. Во избежание раннего износа инженерных конструкций применяется программа обслуживания, предупреждающая разрушения (согласно правилам безопасности при эксплуатации и ремонте резервуаров для нефтепродуктов). Она предусматривает соблюдение жесткого графика восстановительных и диагностических процедур, включая: профилактику нештатных ситуаций и аварий (осмотры, контроль показателей системы); регулярную очистку резервуаров для нефтепродуктов от отложений (грязь, пыль, примеси) и откачку воды; ремонтные операции. Плановый осмотр Диагностика состояния каждой емкости парка – первый уровень гарантии работоспособности системы. Проводится в режиме сверки выявленных показателей с характеристиками, представленными в техническом паспорте. Цели планового осмотра: контроль состояния системы и подключенных устройств; проверка работоспособности; разработка рекомендаций по проведению ремонта резервуаров для нефтепродуктов и нефти (устранение выявленных дефектов). Плановая диагностика проводится регулярно. При стандартных условиях работы емкостей устанавливаются следующие сроки: частичный осмотр – каждые 5 лет; полная проверка – каждые 10 лет. Диагностические операции проводятся с соблюдением регламентированного порядка: по результатам осмотра составляется акт (визируется главным инженером), заполняется журнал плановых контрольных операций. План, график и порядок диагностики утверждается главой предприятия, требуемый вид ремонта резервуара для нефтепродуктов определяется после смотровых операций. На сами восстановительные работы подается заявка. Виды ремонтных программ Обслуживание Резервуарное оборудование проводится на разных уровнях (планов, внепланово). В рамках предупредительного планового восстановления могут проводиться разные виды ремонта резервуаров для нефтепродуктов: осмотровой ремонт; текущий ремонт; капитальный ремонт. Осмотровой ремонт. Осмотровой ремонт проводится в ходе эксплуатации техники, без откачки из емкости основного продукта (топлива, мазута, битума, нефти). Что включает осмотровой ремонт резервуаров для нефтепродуктов: проверку состояния элементов (крыши, днища, стенок корпуса); контроль нормальной работы подключенной техники; исправление мелких недочетов (подтяжка соединений, сальников). Выполняется каждые 6 месяцев. Текущий ремонт резервуара. В отличие от предыдущей программы, текущий ремонт требует тщательной подготовки. Перед его началом обязательно сливается содержимое емкости, проводится очистка корпуса, дегазация внутреннего пространства. Периодичность текущего ремонта резервуара для нефтепродуктов зависит от возраста и типа применяемого оборудования. В среднем межремонтный период составляет 3–5 лет. Состав работ в рамках текущего ремонта резервуара для нефти: обновление сварных соединений; укрепление швов корпуса; заделка трещин; монтаж защитных накладок; восстановление нагревательных установок (текущий ремонт или замена змеевика); диагностика оснащения (замена вышедших из строя компонентов); очистка емкости от продуктов коррозии; покрасочные работы. По результатам текущего ремонта резервуара проводятся испытательные операции. Капремонт. Капитальный ремонт резервуара выполняется с частотой 1 раз в 5–10 лет. Здесь подготовительный этап занимает не меньше времени, чем капитальные восстановительные работы. В рамках подготовки необходимо: собрать пакет документов по оборудованию; закупить комплект расходных материалов и компонентов на замену; найти квалифицированных исполнителей; очистить емкость от рабочей среды перед капитальным восстановлением; провести зачистку металлического корпуса; выполнить дегазацию; составить четкий план действий. Без соблюдения жестких требований к подготовке (особенно если капитальный ремонт нефтяного резервуара выполняется летом) успех дорогостоящих работ под вопросом. Сам капремонт включает замену элементов, подключаемой техники, съемных устройств, точек доступа. Здесь же защитная обработка, новое оснащение и покраска металлического сосуда для хранения нефтепродуктов. Ремонт стенки, днища и крышки резервуара Под индустриальными способами ремонта понимается максимальное сокращение ручного труда на ремонтной площадке под открытым небом, перенос основных сборочно-сварочных работ в цеховые условия, повышение механизации всех процессов, в том числе в цеховых условиях. Указанные методы дают значительный экономический эффект: сокращают стоимость ремонтных работ, снижают трудозатраты и уменьшают сроки ремонта. Организация поточности этих работ обусловливает получение дополнительного эффекта от использования механизмов и средств транспорта и повторности применения такелажной оснастки. Один из основных индустриальных способов ремонта — способ с применением рулонированных заготовок листовых конструкций днищ, стенок, настилов покрытий, которые изготавливают в специальных цехах, оснащенных оборудованием для обработки листов, сборки, сварки и рулонирования полотнищ. Применение для ремонта резервуаров рулонированных заготовок, изготовленных индустриальным способом в цеховых условиях, сокращает в 3—4 раза протяженность сварных соединений, выполненных на ремонтной площадке, уменьшает в 2—3 раза трудоемкость ремонтных работ, снижает стоимость работ примерно в 1,5 раза по сравнению с полистовым ремонтом. Время ремонтных работ на площадке также сокращается в несколько раз, например, при смене настила стационарных крыш в 4—5 раз, одновременного ремонта покрытия и двух верхних поясов в 3,5—4,7 раза. Индустриальные способы ремонта повышают качество ремонтных работ и существенно улучшают условия труда рабочих ремонтных бригад. Ремонт днища резервуара Ремонт днищ применением рулонных заготовок связан с демонтажем стального днища резервуара, а затем восстановлением его. В некоторых случаях осуществляется одновременный ремонт основания резервуара и днища (полная замена и частичная—без замены окрайков). При выполнении ремонтных работ применяют обычно следующие механизмы и такелажную оснастку: кран УБ-102; трактор С-80 или С-100; трос диаметром 17,5 мм (ГОСТ 3071—74) длиной 80 м с тросовыми сжимами (10 шт.); блоки грузоподъемностью 3 т; трос диаметром 24 мм, длиной 40 м с тросовыми сжимами (8 шт.). При ремонте днищ с применением рулонированных заготовок рекомендуется следующая последовательность операций: а) подготовительные работы, включая изготовление рулонов и их доставку к ремонтируемому резервуару со всеми монтажными приспособлениями и оснасткой; б) выполнение монтажных проемов в кровле резервуара; в) демонтаж всего или частично подлежащего замене днища; г) удаление демонтированных участков днища через проем; д) подъем и подача рулонов в резервуар через проемы в крыше; е) разворачивание рулонов и подтаскивание полотнищ в проектное положение с временным их закреплением и сваркой между собой и окрайками днища. Монтажные проемы в крыше вырезают следующим образом: размечают монтажный проем, приваривают три подъемные петли, стропят крюк крана к петлям. После этого вырезают монтажный проем и с помощью крана вырезанные элементы удаляют с крыши резервуара. После окончания ремонта днища и проверки качества сварочных работ монтажные проемы на крыше закрываются. Затем выполняют сварку элементов, закрывающих монтажные проемы, с крышей. Ремонт оснований резервуаров, получивших неравномерную осадку в период эксплуатации, проводят различными способами. При осадке основания в зоне окрай-ков, когда не требуется исправления центральной части, осуществляют подъем резервуара, подсыпку и ремонт основания только периферийной части. При больших деформациях центральной части основания или необходимости полного его ремонта резервуар поднимают и вырезают днище. Днище разрезают на две части и попеременно надвигают их одну на другую, ремонтируя основание. По окончании ремонта ремонтируется днище резервуара. 2.2 Ремонт верхних поясов стенки резервуара Ремонт начинают с установки всех приспособлений и рулона-заготовки внутри резервуара через вырезанное монтажное окно в кровле (рисунок 1). Старые листы верхних поясов, подлежащих замене, вырезают через 6 м по окружности и с помощью крана опускают на землю. Рулонная заготовка к этому времени должна быть установлена на подставку; при этом верхний край развертываемого рулона должен быть ниже верхней отметки стенки резервуара. Вертикальную кромку рулона закрепляют за стенку резервуара прихватками и рулон развертывают с одновременной передвижкой подставки с помощью крана и лебедки. При развертывании рулона клиньями последовательно поджимают полотнище по горизонтальным соединениям к стенке резервуара и обвязочному уголку. Подготовив участок длиной 6 м, начинают сварку горизонтальных соединений полотнища со стенкой резервуара и обвязочным уголком.  1 — стенка резервуара; 2 — настил покрытия: 3 — ферма; 4 — рулон; 5 — подставка; 6 - струнные леса; 7,8 — распорки; 9 — центральная стойка; 10 — самоходный кран; 11 — отводной блок; 12 — трос на лебедку; 13 — начальная кромка разворачиваемого полотнища Рисунок 1 – Схема ремонта верхних поясов стенки резервуара с применением рулонной заготовкиПо окончании сварки демонтируют на последующем участке часть листов стенки, кровли и полуферму. Длина участка, подготавливаемого к развертыванию рулона, не должна превышать 6 м. При развертывании рулона после прижатия кромок проводится сварка нахлесточного шва обратноступенчатым способом. Длина ступени не должна превышать 250 мм. Горизонтальные нахлесточные стыки выполняют сплошными с наружной стороны резервуара и прерывистыми (длиной 200 мм через 200 мм) с внутренней. По окончании развертывания рулона и демонтажа катушки осуществляют замыкание вертикального соединения. Для резервуара вместимостью до 400 м3 оно выполняется внахлестку, а более 400 м3 — встык. Сборка соединения внахлестку ведется с помощью трактора или рычажных лебедок и клиньев, а встык — дополнительно с помощью балок, устанавливаемых с внутренней и наружной сторон, а также стяжных винтовых приспособлений. После окончания ремонта проводят испытание сварных швов отремонтированных поясов стенки на герметичность керосиновой пробой, а затем гидравлическое испытание всего резервуара. 2.3 Ремонт нижних поясов стенки резервуара Ремонт нижних поясов стенки резервуара с применением рулонных заготовок выполняют в соответствии с ППР и техническими требованиями действующих нормативных документов по монтажу резервуаров (рисунок 2).  1 — стенка резервуара; 2 — настил покрытия; 3 — ферма; 4 — рулон; 5 — поддон; 6 — днище; 7 — самоходный кран; 8 — отводной блок; 9 - трос на лебедку; 10 — начальная кромка полотнища Рисунок 2 - Схема ремонта нижних поясов стенки резервуара с применением рулонной заготовки Порядок выполнения основных этапов работ следующий: заготовка материалов; изготовление рулона; разметка на стенке резервуара вырезаемого участка; вырезка монтажного проема для заведения рулона внутрь резервуара; вырезка монтажного проема в кровле; установка рулона с поддоном на днище; закрепление на днище отводного блока; запасовка троса, разворачивающего и передвигающего рулон; вырезка заменяемого участка; разворачивание рулона. До начала ремонтных работ с внутренней стороны стенки резервуара навешиваются монтажные лестницы, монтажный проем в стенке окантовывается ребрами жесткости, которые фиксируют вертикальное положение кромок стенки вырезанного проема. Рулон-заготовку доставляют к резервуару на транспортном устройстве (санях), затем натяжным тросом перемещают вместе с санями в резервуар через проем в стенке, краном через верхнее монтажное отверстие рулон поднимают в вертикальное положение и устанавливают на поддон. Затем вытаскивают из резервуара транспортные сани. Отводной блок закрепляется на днище резервуара на расстоянии не более 8 м от рулона и по мере развертывания и перемещения последнего переносится и закрепляется на новой позиции. Обрезку удерживающих планок и развертывание рулона проводят с соблюдением необходимых мер безопасности в соответствии с ППР и нормативно-технической документацией по монтажу резервуаров. Непосредственная замена дефектных поясов стенки на новые проводится участками длиной по 6 м. Последовательно, по мере вырезки участков, разворачивают и передвигают рулонную заготовку. Нижняя горизонтальная кромка заготовки при этом прижимается к заранее приваренным на днище упорам и прихватывается к днищу, верхняя кромка с помощью клиньев прижимается с внутренней стороны к оставляемой части стенки и прихватывается к ней. Таким образом, решаются две задачи: во-первых, вырезка частями поясов обеспечивает устойчивость стенки резервуара без дополнительных креплений; во-вторых, за счет прижатия кромок проводится формирование из рулонной заготовки заменяемой части стенки. Сварка соединений новых листов со старыми аналогична сварке при замене верхних поясов стенки резервуара. Вырезка дефектного участка проводится с учетом наименьшей деформации остающихся кромок после вырезки; при этом строго соблюдается последовательность вырезки: вначале нижний горизонтальный, затем вертикальные и в последнюю очередь верхний горизонтальный рез. Вертикальные участки разрезов стенки выполняют резчики с гидроподъемников. Монтажное отверстие в покрытии вырезают аналогично рассмотренному варианту ремонта стенки верхних поясов. После окончания ремонта проводят испытание на герметичность сварных швов стенки, выполненных на ремонтной площадке, а затем гидравлическое испытание всего резервуара. 2.4 Ремонт настила покрытия Ремонт покрытия с применением рулонных заготовок целесообразно проводить в том случае, когда замене подлежит весь настил покрытия. Рулонированные полотнища настила шириной 3 м из листов толщиной 2,5—3 мм изготавливают в цеховых условиях с применением механизированных способов сварки и наворачивают на барабаны диаметром 2,5 м. В один рулон может быть свернута вся заготовка для одного покрытия резервуара. Готовый рулон доставляется на ремонтную площадку. Рулонированное полотнище на крышу резервуара можно подавать с помощью тросовой подвески (рисунок 3). Она состоит из двух параллельных канатов с расстоянием между ними 250 мм, соединенных между собой короткими жесткими траверсами через 1500 мм. Монтаж подвески и закрепление ее на обвязочном уголке крыши осуществляют с помощью тягового устройства, состоящего из тягового троса и монтажной лебедки, с грузоподъемной силой 30 кН.  1 — резервуар; 2 — шахтная лестница; 3 — тяговой трос; 4 — опорные блоки; 5 -отводной блок; 6 — тросовая подвеска: 7 — натяжное устройство; 8 — обвалование; 9 — рулон; 10 — электролебедка; 11 —якорь Рисунок 3 - Схема ремонта настила покрытия резервуара с применением рулонной заготовкиВ целях обеспечения прочности тросы подвески натягивают до соотношения стрелы провеса к длине в свету канатной подвески от 1 : 15 до 1 : 20. После монтажа канатной подвески тяговый трос используется для подачи полотнища. С этой целью конец тягового троса закрепляют к начальной поперечной кромке разворачиваемого рулона. К моменту подачи полотнища на крышу резервуара часть покрытия демонтируют и это место подготавливают для укладки нового элемента из рулонной заготовки. В практике обычно начинают демонтаж участка кровли от стенки до стенки через центр резервуара. Ширина демонтируемой полосы — З м, что соответствует ширине рулона. Остальная часть настила покрытия временно не демонтируется и служит для передвижения по крыше монтажников и сварщиков. Рулон разматывают монтажной лебедкой с помощью тягового троса и по канатной подвеске полотнище подают на подготовленный участок крыши. На крыше полотнище подгоняют к каркасу, закрепляют электроприхватками и обрезают по месту (по краю крыши у стенки резервуара). Тяговый трос освобождают и закрепляют к оставшемуся полотнищу, расположенному на канатной подвеске. Следующий участок полотнища подается повторным действием тяговой лебедки и троса, при этом элемент полотнища, предназначенный для замены следующего участка, временно укладывают на первый участок и обрезают. С помощью рычажных приспособлений и лебедок вновь укладываемый элемент покрытия перемещают по крыше на подготовленный участок — демонтированную полосу старого настила. Уложенные элементы покрытия приваривают с одной стороны к ранее уложенному участку, с другой — к каркасу. Демонтаж старого настила покрытия ведется по отдельным участкам параллельно с подготовкой новых элементов. Такая очередность позволяет использовать старый и новый настилы покрытия как монтажную площадку для раскроя рулонированного полотнища на элементы. Демонтированные элементы покрытия с помощью малой механизации опускают по тросовой подвеске на прилегающую площадку около резервуара и затем удаляют за пределы обвалования. После замены всего покрытия сварные швы испытывают на герметичность вакуум-методом. Заключение Цели и задачи учебной практики достигнуты: сформированы начальные профессиональные умения в области изучения видов, устройства и назначения насосных агрегатов и приобретен первоначальный практический опыт в освоении такого вида профессиональной деятельности, как ПМ.05 «Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих», т. е. систематизированы, обобщены, закреплены и углублены знания и умения по формированию общих и профессиональных компетенций, приобретен практический опыт в рамках профессиональных модулей, предусмотренных ФГОС СПО. В ходе прохождения учебной практики в ООО Стивидорная компания «Малый порт" удалось приобрести первоначальные знания в сфере изучения видов, устройства и назначения резервуаров на нефтеперерабатывающих предприятиях, а также приобретение первоначальных навыков по выполнению восстановительных и ремонтных работ. Наиболее значимым в ходе практики считаю получение начальных профессиональных умений и приобретение первоначального практического опыта. Срок учебной практики с «16» мая 2022г.» по «05» июня 2022г. Список литературы

5. https://gazovik-proekt.ru/cat/articles2/pravila_teh_exp_reservuarov/pril_2/ 6. https://snmash.ru/articles/183 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||