курсовая распределительный ваз 2110. Документ Microsoft Word. Воздействие остаточных напряжений, которые возникают при некоторых технологических процессах изготовления деталей

Скачать 1.77 Mb. Скачать 1.77 Mb.

|

|

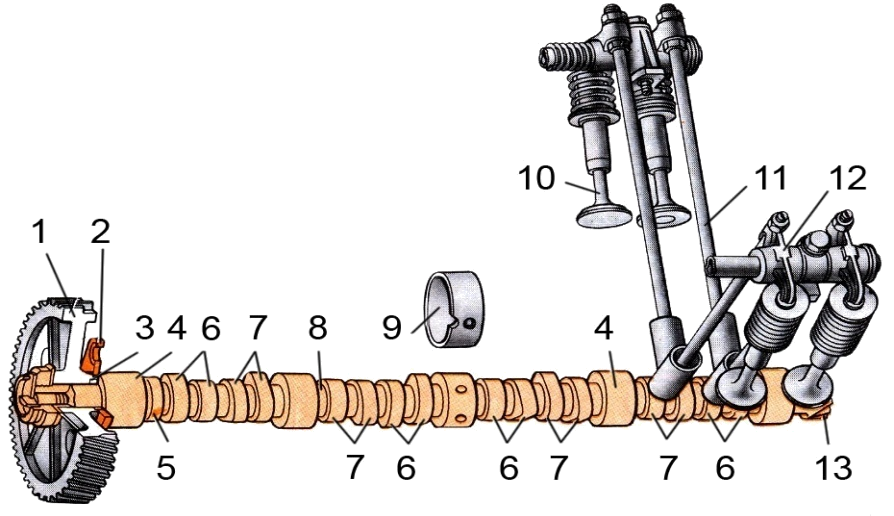

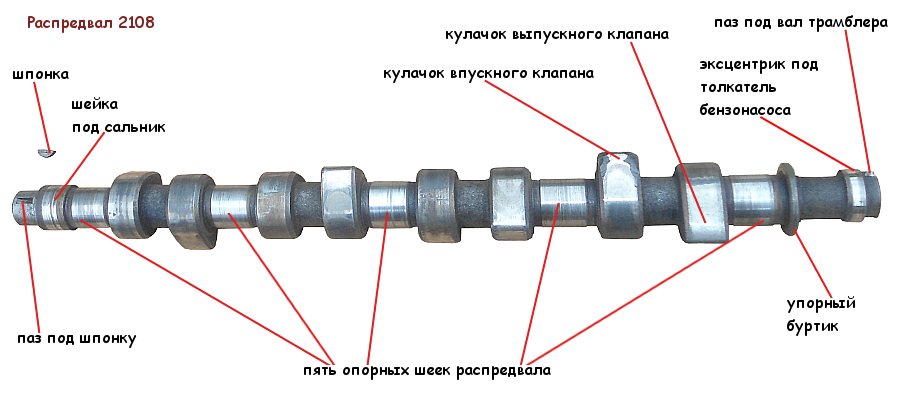

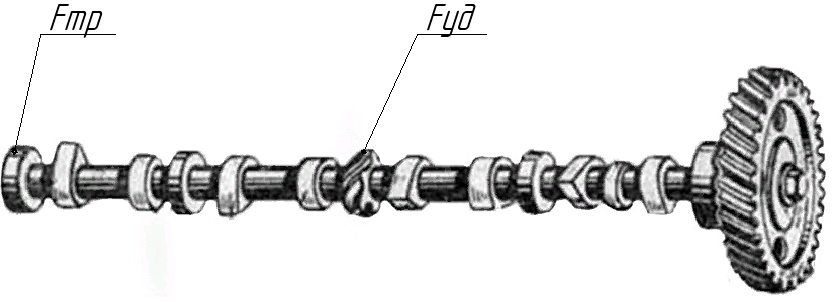

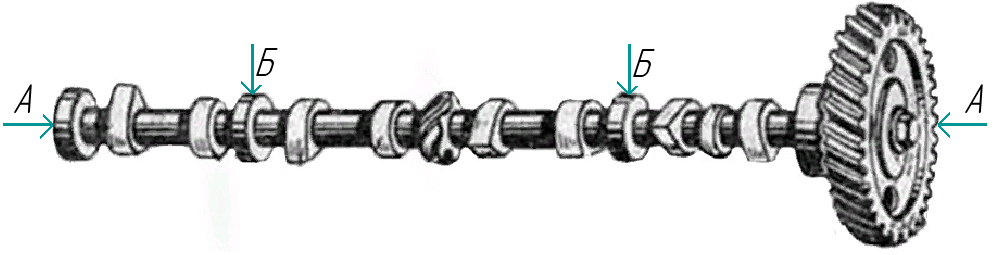

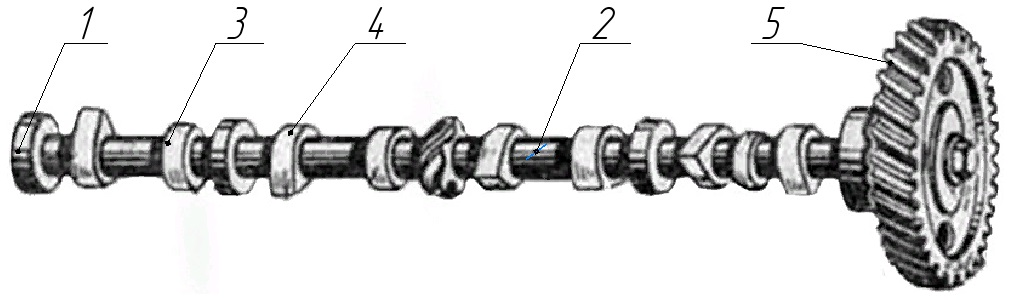

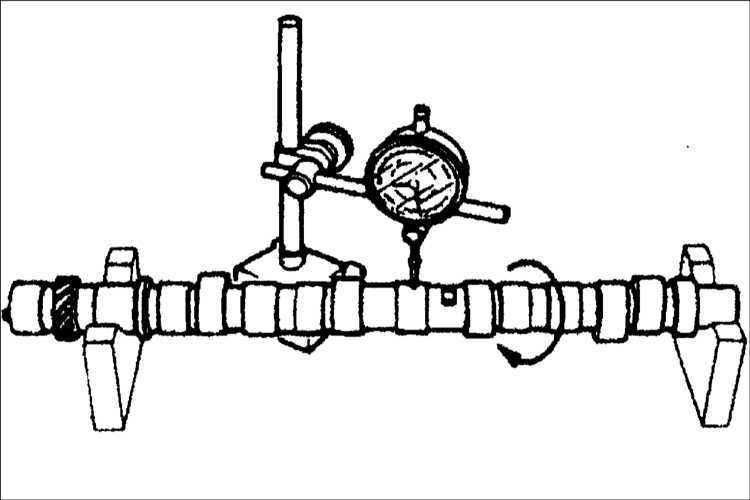

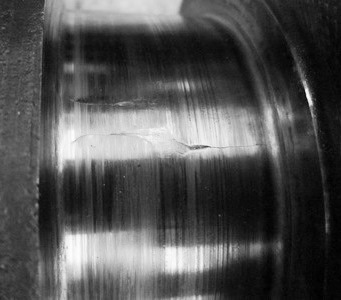

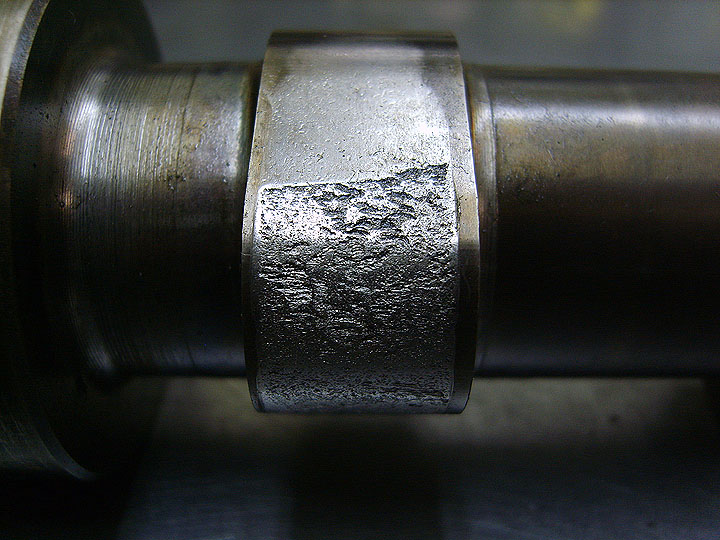

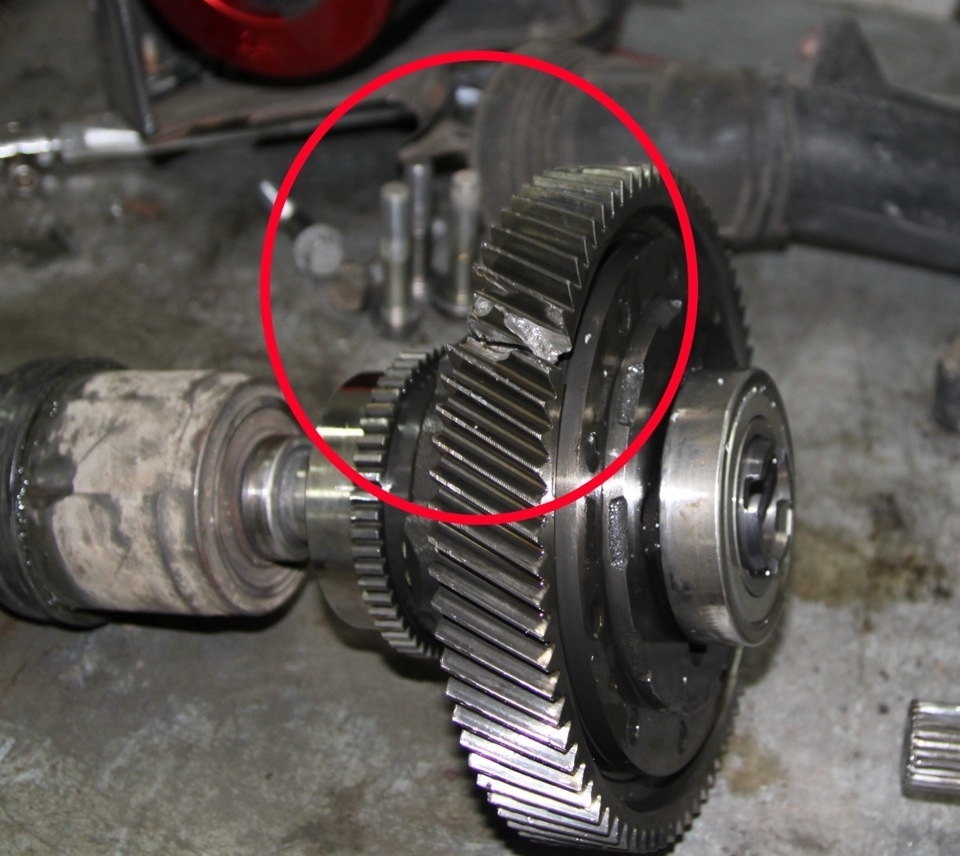

Введение При помощи автомобиля, человек, несомненно, упростил свою жизнь и также, жизнь окружающих. Людям, у которых нет автомобиля, всегда сложно успевать по работе, ритм жизни меняется и человеку сложно адаптироваться. Так же как автомобиль нужен в большом городе, так же он необходим в сельской местности. Люди, живущие в сёлах, очень нуждаются в рабочей машине. Она нужна как для передвижения в город, так и для работы на полях. Особенно автомобили упрощают жизнь людей, которые проживают в далёких от городов сёлах. А если человек живёт в селе, а работает в городе, да еще и без своего личного автомобиля, в плохую погоду, куда сложней будет добраться на свое рабочее место. С течением времени с деталями автомобиля происходит ряд необратимых изменений, которые приводят к их старению и образованию дефектов. К основным причинам старения следует отнести: - воздействие напряжений на детали, возникающих вследствие передаваемых ими усилий, а также динамических нагрузок от воздействия при движении с дорожным покрытием. - воздействие остаточных напряжений, которые возникают при некоторых технологических процессах изготовления деталей. - воздействие внешней среды – температуры и ее изменения, влажности, солнечной радиации, химически, механически и биологически активных веществ. Действие указанных факторов связанно со сложными физико-химическими процессами и играет значительную роль в формировании дефектов деталей автомобиля и их старении. В реальных условиях на автомобиль действует определенное сочетание указанных факторов приводящих к возникновению новых явлений, ускоряющих процесс старения. Восстановление изношенных и поврежденных деталей является важным резервом экономии трудовых и материальных ресурсов. В настоящее время авторемонтное производство располагает современными способами восстановления, такими как сварка и наплавление, электролитические покрытия, металлизация, напыление, нанесение пластмасс и др, изменение ремонтных размеров, установка дополнительного элемента, пластическое деформирование, электромеханическая обработка. Стоимость восстановления деталей значительно ниже стоимости их изготовления. Так например при производстве авто деталей расходы на материалы и изготовление заготовок составляет 70-75 % их стоимости, а при восстановлении деталей в зависимости от способа восстановления эти затраты составляют 6 – 8% т.к.заготовкой является сама деталь и при этом обрабатываются только те поверхности, которые имеют дефекты. Затраты на восстановления деталей в зависимости от их конструктивных особенностей и степени изношенности составляет 10 – 50% от стоимости новых деталей. При этом, чем сложнее деталь и, следовательно, чем дороже она в изготовлении, тем ниже относительные затраты на восстановление. При длительной эксплуатации автомобили достигают такого состояния, когда их ремонт в условиях АТП становится технически невозможным или экономически нецелесообразным. В этом случае они направляются в централизованный текущий или капитальный ремонт (КР) на авторемонтное предприятие (АРП). Текущий ремонт должен обеспечивать гарантированную работоспособность автомобиля на пробеге до очередного планового ремонта, причем этот пробег; должен быть не менее пробега до очередного ТО-2. В случае возникновения отказов выполняют неплановый TP, при котором заменяют или восстанавливают детали и сборочные единицы в объеме, определяемом техническим состоянием автомобиля. Капитальный ремонт должен обеспечивать исправность и полный (либо близкий к полному) ресурс автомобиля или агрегата путем восстановления и замены любых сборочных единиц и деталей, включая базовые. Базовой называют деталь, с которой начинают сборку изделия, присоединяя к ней сборочные единицы и другие детали. Основным источником экономической эффективности КР автомобилей является использование остаточного ресурса их деталей. 1 Общая часть. 1.1 Определение параметров детали. Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя. Газораспределительный механизм (ГРМ) служит для своевременного впуска горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров отработавших газов. В двигателях автомобилей применяются газораспределительные механизмы с верхним расположением клапанов. Верхнее расположение клапанов позволяет увеличить степень сжатия двигателя, улучшить наполнение цилиндров горючей смесью или воздухом и упростить техническое обслуживание двигателя в эксплуатации. Двигатели автомобилей могут иметь газораспределительные механизмы различных типов, что зависит от компоновки двигателя и, главным образом, от взаимного расположения коленчатого вала, распределительного вала и впускных и выпускных клапанов. Число распределительных валов зависит от типа двигателя.  Рисунок 1.1 Механизм газораспределительного механизма Приверхнем расположениираспределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня. Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы про большой частоте вращения коленчатого вала двигателя. Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма. При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Открытие и закрытие клапанов производится от распределительного вала через толкатели штанги и коромысла. Привод распределительного вала осуществляется с помощью шестерен от коленчатого вала. При нижнем расположении распределительного вала усложняется конструкция газораспределительного механизма и двигателя. При этом возрастают инерционные силы возвратно-поступательно движущихся деталей газораспределительного механизма. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависят от типа двигателя. Так, при большем числе впускных и выпускных клапанов обеспечивается лучшие наполнение цилиндров горючей смесью и их очистка от отработавших газов. В результате двигатель может развивать большие мощность и крутящий момент. При нечетном числе клапанов на цилиндр число впускных клапанов на один клапан больше, чем выпускных. Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки в соответствии с порядком работы цилиндров двигателя поочередно набегают на рычаги 11. Рычаги, поворачиваясь одним концом на сферических головках регулировочных болтов, другим концом воздействуют на стержни клапанов, преодолевают сопротивление пружин и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин, а клапаны закрываются под действием пружин. При работе двигателя распределительный вал вращается в два раза медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной клапаны каждого цилиндра должны открываться по одному разу. Нормальная работа газораспределительного механизма (ГРМ) во многом зависит от теплового зазора между кулачками распределительного вала и рычагами привода клапанов. Этот зазор обеспечивает плотное закрытие клапанов при их удлинении в результате нагрева во время работы. При недостаточном тепловом зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности двигателя. Особенностьюпривода распределительного валаявляется применение ременной передачи. Привод распределительного вала осуществляется через установленный на нем зубчатый шкив ремнем от зубчатого шкива коленчатого вала. С помощью этого ремня также вращается зубчатый шкив вала привода масляного насоса.  Рисунок 1.2 - Распределительного вала 1.2 Анализ кинематики узла В процессе эксплуатации распределительный вал подвергается: периодичным нагрузкам от сил давления газов и инерций движения масс, которые вызывают: - Повторно–переменные нагрузки (F тр); - Динамические нагрузки (F уд). Для них характерны следующие виды износа: молекулярно -механический, коррозионно–механический и абразивный, а также нарушение усталостной прочности. Они характеризуются следующими явлениями: Динамические нагрузки образуют ударную силу Fуд., которая приводит к изгибам и трещинам. Повторно–переменные или статические нагрузки вызывают силу трения, которая приводит к износу поверхностей вала и изменению геометрической формы его элементов и т.д.  1 – сила трения (Fтр) 2 – ударная сила (Fуд) Рисунок 1.3 – Нагрузка, действующая на распределительный вал 1.3 Выбор установочных баз Точность механической обработки при восстановлении деталей зависит от правильного выбора технологических баз, который требует четкого представления о функциональном назначении поверхности деталей и размерной взаимосвязи между ними, об износе и повреждения, которые претерпевают эти поверхности. Технологическая база – это база, используемая для определения положения изделия при изготовлении. В качестве технологических баз нельзя использовать поверхности, которые в процессе эксплуатации изнашиваются, иначе будет наблюдаться нарушение координации между отдельными поверхностями деталей. При выборе технологической базы необходимо выдержать следующие требования: - базовые поверхности должны быть наиболее точно расположены относительно обрабатываемых поверхностей; - поверхности, выбранные в качестве технологических баз, должны обеспечивать минимальные деформации детали от усилия резания и закрепления; - в качестве базовых поверхностей следует выбирать такие поверхности, при установке на которые можно бы обработать все поверхности детали, надлежащие обработке. Установочные базы нужны для точности механической обработки, которая требует четкого представления о функциональном назначении поверхности деталей и размерной взаимосвязи между ними, об износе и повреждения, которые претерпевают эти поверхности. Обычно поверхности, которые используют под установочные базы, не изнашиваются и поэтому их можно использовать многократно при восстановлении с достаточной точностью необходимой координации поверхностей деталей. Установочные базы обрабатывают в первую очередь и с высокой точностью.  <<А-А>> - основная база <<Б-Б>> - вспомогательная база Рисунок 1.4 - Технологические базы 1.4 Эскиз дефектов вала Ошибки конструирования, технологического процесса производства, технического обслуживания и ремонта автомобилей, а также эксплуатация приводят к дефектам. Дефектом называют каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Виды возможных дефектов: 1) По месту расположения – можно подразделить на локальные (трещины, риски и т.д.), дефекты во всем объеме или поверхности детали. 2) По возможности исправления – классифицируют на устраняемые и не устраняемые. 3) По отражении в нормативной документации делят на скрытые и явные. 4)По причине возникновения – подразделяют на конструктивные, производственные  1)Погнутость вала 2)Трещины и сколы 3)Износ опорных шеек вала 4)Износ кулачков вала 5)Износ шеек под распределительную шестерню Рисунок 1.5 – Эскиз дефектов вала  Рисунок 1.6 – Определение погнутости вала  Рисунок 1.7 – Трещина на валу  Рисунок 1.8 – Определение износа опорных шеек  Рисунок 1.9 - Износ кулачков распределительного вала Рисунок 1.9 - Износ кулачков распределительного вала  1.10 - Износ шестерни распределительного вала Для устранения вышеперечисленных дефектов применяем следующее: 1.Погнутость вала – переставить вал на призмы и править статической нагрузкой пресса с выдержкой 2-3 минуты (плита для правки должна быть из мягкого материала, например из бронзы) 2.Трещины и сколы – при появлении трещин вал становиться непригодным к восстановлению и бракуется. 3.Износ опорных шеек – для его устранения принимаем способ восстановления – наплавка с последующей расточкой. 4.Износ кулачков – для его устранения применяем наплавка с последующей шлифовкой. 5.Износ шеек под распределительную шестерню применяем наплавку. 2.Специальная часть 2.1.Карта дефектации Таблица 1 – Карта дефектации

Продолжение таблицы 1

| |||||||||||||||||||||||||||||||||||||||