курсовая распределительный ваз 2110. Документ Microsoft Word. Воздействие остаточных напряжений, которые возникают при некоторых технологических процессах изготовления деталей

Скачать 1.77 Mb. Скачать 1.77 Mb.

|

|

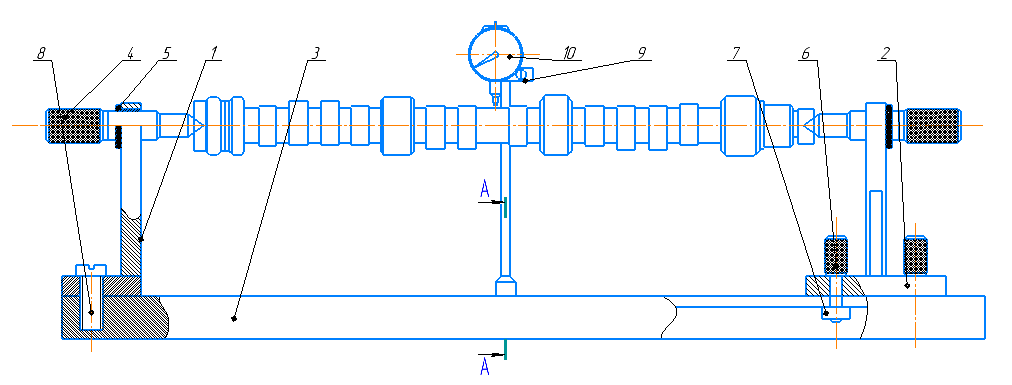

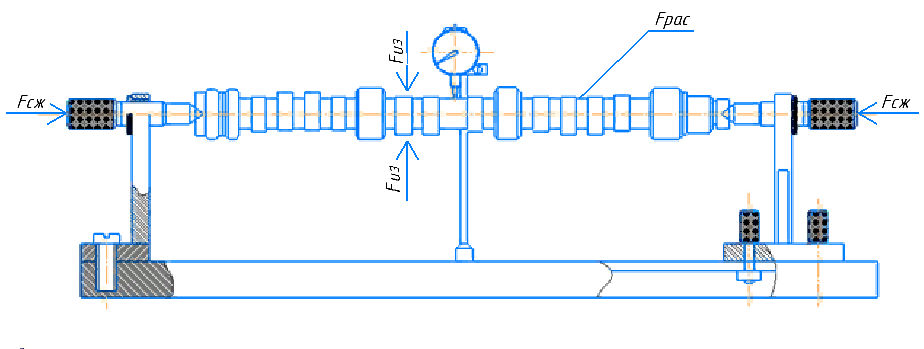

= 5% от Топ= (382,5/100)*5= 0,1 мин; dпз– время на подготовительную и заключительную работу; dпз=3% от Топ = (382,5/100)*5= 0,2 мин. Т=382*(1+0,01*(0,6+1+0,5))/60 = 6,5 ч Рассчитать штучное время для наплавки проволоки. Твш– берём из технологических норм. В эту операцию входит: Tвш=T1+T2+T3, (2.9) где T1 – зачистка поверхности (1 мин); T2– установка и замена проволоки (2 мин); Т3– замер шва (1 мин). Твш=1+2+1=4 мин Твд=Т (2.10) где T1 – установка детали (3 мин); Т2– перемещение детали (4 мин); T3– снятие детали (3 мин); Твд= 3+4+3=10 мин. Рассчитать основное время для наплавления проволоки. То=60FY/IdH(2.11) где Y–плотность расплавленного металл; Y=(г/см2)=7; l–сила тока; DH– коэффициент расплавления. dH=г/(Ar)=4 Силу тока определяем по формуле l=К*S=30*3=90 (2.12) где К– коэффициент толщены металла; S–толщина. То=65*25*7/190*4=13,8 Тшm=((13,8+4)*0,2+10)+(1+0,001*(0,552+0,69))=13 мин Определяем общее машинное время по формуле: Тмобщ=T1+T2+T3+T4+T5+T6 , (2.13) Тм общ = 0,059+0,095+0,14+0,14+0,014+0,044 Tм общ=0,492мин Определяем вспомогательное время по формуле: Tвсп=t1+t2+t3+t4+t5*n (2.14) где t1- установка детали (2мин); t2- подготовка станка (3мин); t3– включение станка (1 мин); t4– подводка резца (круга) (2 мин); t5– снятие детали (2мин); n–количество операций. Tвсп=2+3+1+2+2*6= 60 мин 2.10 Выбор оборудования режущего и мерительного инструмента Механическая обработка: -шлифовальный станок -токарно-винторезный станок 16К20 Наплавочные работы: Станок 1К62 с наплавочной головкой Ещё оборудование: -термическая печь При выборе оборудования для каждой технологической операции необходимо учитывать назначение обработки, габаритные размеры деталей размер партии обрабатываемых деталей, расположение обрабатываемых поверхностей и требования к их точности и качеству. Для точения шейки под распределительную шестерню и опорных шеек выбираем проходной упорный резец прямоугольной формы марки Р6М5.Для того, чтобы получить шероховатость Ra=1,25мкм необходимо произвести операцию чистового точения. Выбираем токарно-винторезный станок 16К20.  Рисунок 2.1 – Токарно-винторезный станок 1К62 Для шлифования кулачков выбираем алмазный шлифовальный круг с плоским прямым профилем ГОСТ 16167-80 , диаметром 500 мм и шириной 20 мм. Для того, чтобы получать шероховатость Ra=1,25 мкм необходимо произвести операцию чистового шлифования. Выбираем шлифованный станок 3М131 , так как наибольший диаметр шлифовальной поверхности равен 280 мм и длиной в 700 мм, что подходит для данного распределительного вала.  Рисунок 2.2 – Алмазный шлифовальный круг Для наплавки слоя металла на изношенные поверхности выбираем Станок 1К62 с использованием проволоки ИП- 30ХГСА, а также вибродуговую установку для наплавки с напряжением 28В, силой тока 70А, скоростью наплавки не более 0,65 м/мин и скоростью наплавки не более 1,65 м/мин. При наплавке угол ввода должен составлять от 15 до 30 градусов.  Рисунок 2.3 – Станок 1К62 Для проведения нормализации распределительного вала после наплавки слоя металла на изношенные поверхности выбираю термическую печь H30 которая имеет максимальную температуру 9500, так как распределительный вал изготовлен из стали 45, температура нормализации которой 850-8700C.  Рисунок 2.4 Термическую печь H30 3. Конструкторская часть 3.1 Анализ существующих приспособлений  1 – неподвижный упор; 2 – подвижный упор; 3 – станина; 4 –конус; 5 – оправка; 6 – фиксатор; 7 – шайба; 8 – фиксатор; 9 – шайба; 10 – призма; Рисунок 3.1 – Прибор для контроля деталей на биение Приборы предназначены для проверки биения цилиндрических деталей (валов, шкивов, шестерен), установленных в центрах. Контроль может производиться как по цилиндрическим, так и по торцовым поверхностям. Приборы состоят из станины, правой и левой бабок, узла каретки со стойкой индикатора, оснащенной микроподачей, индикатора часового типа ИЧ-10. Правая бабка имеет подвижную пиноль с центром. Для закрепления пиноли бабка имеет стопорное устройство. Центр левой бабки перемещается только вместе с последней. По особому заказу оба центра оснащаются твердым сплавом. Обе бабки могут перемещаться по направляющим станины и закрепляются на ней зажимами в любом месте в зависимости от длины проверяемой детали. Каретка со стойкой индикатора устанавливается напротив проверяемого участка и крепится на станине аналогично бабкам. Индикатор закрепляется в державке зажимами. Грубая установка производится путем перемещения узла микроподачи по колонке, точная настройка — с помощью микроподачи. 3.2 Анализ кинематике узла  Fсж- сила сжатия Fиз- сила изгиба Fрас-сила растяжения Рисунок 3.2 – Кинематическая схема работы приспособления 3.3 Расчёт приспособления на прочность Расчёт на прочность заключается в определении расчётных напряжений при заданной нагрузке и в сравнении их с предельными нагрузками, в зависимости от условий работы деталей. Проверка на прочность винта выполняется по условию прочности на одновременное действие сжатия и кручения: Момент трения в резьбе:  , (3.1) , (3.1) , (3.2) , (3.2) , (3.3) , (3.3)где  –осевое усилие, действующее на винт; –осевое усилие, действующее на винт; – площадь поперечного сечения винта – площадь поперечного сечения винта – полярный момент сопротивления поперечного сечения винта в опасном сечение; – полярный момент сопротивления поперечного сечения винта в опасном сечение; –диаметр опасного сечения винта. –диаметр опасного сечения винта.   Следовательно, условие прочности винта выполняется. 3.4 Обоснование технологической принятой конструкции Основная часть приспособления – это станина, на которой установлены два упора: подвижный и неподвижный. Неподвижный упор крепится к станине при помощи двух винтов. Подвижный упор перемещается в пазах станины и фиксируется в необходимом положении (в зависимости от размера вала) при помощи двух фиксаторов и шайб. В обоих упорах установлены резьбовые оправки с установочными конусами, при помощи которых вал удерживается в приспособлении при измерении биения. Замер биения производится при помощи индикатора часового типа, установленного на стойке, установленной в призме. Стойка перемещается в пазу станины и закрепляется при измерении биения фиксатором и шайбой. Литература 1. Барашков, И.В Техническое обслуживание автомобилей [Текст]: Учебник Устройство автомобиля / И.В Барашков – М.: Транспорт, 2008. – 450с. 2. Газарян, А.А. Техническое обслуживание автомобилей. Транспорт [Текст]: Учебник / А.А Газарян– М.:Транспорт, 2013. 3. Кузнецов, Ю.М. Охрана труда на АТП [Текст]: Учебник по устройству автомобиля / Ю.М Кузнецов – Транспорт, 2010. – 230с; 4. Клейнер, Б.С. Техническое обслуживание и ремонт автомобилей [Текст]: Учебник / Б.С Клейнер – М.: Транспорт, 2010. 5. Карагодин, В.И. Устройство и техническое обслуживание грузовых автомобилей [Текст]: Учебник / В.И Карагодин – М.:Транспорт,2011. – 325с.; 6. Мостицкий, Л. А. Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта [Текст]: Учебное пособие / Л.А Мостицкий – М.: Министерство автомобильного транспорта, 2009. – 420с.. 7.Румянцев,С.И Техническое обслуживание и ремонт автомобилей [Текст]: Пособие по курсовому проектированию / С.И Румянцев .: Машиностроение, 2011. 8 Салов, А. И. Охрана труда на предприятиях автомобильного транспорта [Текст]: Учебник Техническое обслуживание автомобиля КамАЗ - 740 / А.И Салов – М.:Транспорт, 2012. 9. Суханов, Б.Н. ТО и ТР автомобилей [Текст]: Пособие по курсовому и дипломному проектированию. / Б.Н. Суханов, И.О.Борзых, Ю.Ф. Бедарев – М.:Транспорт, 2008. – 240с. |