вулканизация. Вулканизация

Скачать 75.93 Kb. Скачать 75.93 Kb.

|

|

Введение: Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной. У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки. По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации. На практике применяют несколько методов вулканизации, но их объединяет одно – обработка сырья вулканизационной серой. Серная вулканизация – процесс получения полимера сетчатого строения путем обработки полидиенов серой. Бессерная вулканизация – процесс получения полимера сетчатого строения из линейного полимера без использования серы 1.Пероксидная вулканизация – используются органические перекиси. Полимеры – полидиены и полиолефины. 2.Вулканизация оксидами металлов – используются соединения цинка и магния. Полимеры – хлор- и карбоксил-содержащие полидиены и полиолефины. 3.Радиационная вулканизация – используется облучение γ-лучами. Любые полимеры. 4.Фотовулканизация – используется УФ-облучение. Любые полимеры. 5.Другие варианты включают использование бифункциональных соединений, способных реагировать с группами боковых заместителей основной цепи. Механизм зависит от условий. Ионный механизм: «горячая» (S) и «холодная» (S2Cl2) вулканизация, с участием в качестве активаторов оксидов металлов. Радикальный механизм: с участием ускорителей типа тиурамдисульфидов Alk2N–C(=S)S–SC(=S)–NAlk2 Реакции формирования сетчатых структур из мономеров и олигомеров с концевыми функциональными группами можно разделить следующим образом: В первом случае речь идет о конденсационноспособных олигомерах или мономерах, во втором - о полимеризационноспособных олигомерах. 1)олигомеры или мономеры с двумя, тремя и более функциональными группами и, соответственно, поли- или бифункциональное низкомолекулярное соединение; эти реакции протекают по механизму ступенчатого синтеза, но вследствие образования сетчатых структур реакция становится необратимой, является неравновесной или равновесие сильно сдвинут в сторону оброзования конечного продукта(сечатый полимер) 2)пространственная полимеризатция олигомеров с концевыми двойными связями, раскрытие которых при обучении или по реакции с пероксидами приводит к образованию единой сечатой структуры. Реакции сшивания исходных макромолекул полимеров можно разделить на следующие основные типы: 1)реакции функциональных групп исходных макромолекул друг с другом и реакции низкомолекулярных реагентов, содержащих функциональные группы, по функциональным группам, расположенным вдоль макромолекулярных цепей; 2)сшивание насыщенных и ненасыщенных полимеров пероксидами и излучениями высоких энергий (пероксидноеирадиационное сшивание); 3)сшивание ненасыщенных эластомеров серой и ускорителями (вулканизация). Цель работы: установить влияние времени вулканизации на структурные и упруго-прочностные характеристики вулканизатов на основе СКИ-3/ СКД. Объекты исследования: Сырая (невулканизированная) резиновая смесь и образцы резины в виде пластин вулканизированных в электропрессе в течение различного времени. Состав смеси:

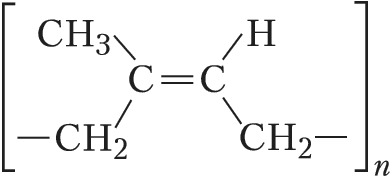

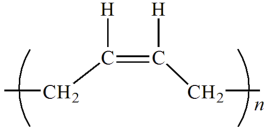

Каучук СКИ-3: Изопреновые каучуки (СКИ) в настоящее время являются одними из наиболее популярных полимерных материалов, которые применяются в различных областях техники. Широкое распространение данного вида каучуков обусловлено высокими эксплуатационными свойствами данного материала, который чаще всего применяется при изготовлении шин. Структурная формула:  Содержание цис-1,4-звеньев составляет не менее 96%. Внешний вид СКИ-3 - однородная, монолитная, эластичная масса темного цвета. Обладающая упругими свойствами и прочность каучуки сохраняют в сравнительном широком интервале температур. Удельный вес каучука - 0,91-0,92 г/см3. Каучук горюч, не ядовит, растворим в бензоле, бензине, хлороформе и других растворителях. В зависимости от физико-механических, химических свойств и применяемого стабилизатора выпускаются следующие виды каучука: СКИ-3, СКИ-3С, СКИ-3Д, СКИ-3Ш, СКИ-3ЛК, СКИ-3НТ. Каучук СКД: Полибутадиеновый каучук СКД (цис-1,4-полибутадиен) – продукт полимеризации дивинила (бутадиена-1,3), относится к группе термопластов общего назначения. Структурная формула цис-1,4 полибутадиена: Полибутадиеновый каучук СКД (цис-1,4-полибутадиен) – продукт полимеризации дивинила (бутадиена-1,3), относится к группе термопластов общего назначения.  Стереорегулярный бутадиеновый каучук (СКД) характеризуется высокой износостойкостью, низким теплообразованием, высокой эластичностью и усталостной прочностью. Испытания шин из такого каучука или из смеси его с натуральным каучуком показали, что по качеству они могут превзойти шины, изготовленные из натурального каучука. Метод 1. Определение содержания свободной и связанной серы. Из каждого образца заранее готовят по 2 г мелконарезанной крошки. На занятии готовят 1л 5%-ного раствора сульфита натрия в дистиллированной воде, берут точные навески крошки из каждого образца, помещают их в колбы на 250 мл и заливают 100 мл сульфита натрия. Экстракция крошки проводится при кипячении на электроплитках в течение 2 ч с момента закипания раствора. При этом свободная сера реагирует с сульфитом натрия, образуя гипосульфит натрия. Затем колбы охлаждают, прибавляют в каждую 10 мл формалина для связывания избытка сульфита натрия, 20 мл 20%-ной уксусной кислоты, небольшое количество раствора крахмала и титруют по каплям 0,1 раствором иода. Процентное содержание свободной серы рассчитывают по формуле: Sсвоб. = (А * В * 0,0032 / М) * 100%, где А – объем (мл) раствора иода, пошедший на титрование; В – поправка на титр иода (1,02); М – навеска резины (г). Количество связанной серы для каждого времени вулканизации вычисляют по формуле: Sсвяз. = S0 - Sсвоб. (%), где S0 – количество свободной серы в сырой смеси, (%) (необходимо полученный результат сопоставить с содержанием серы по рецепту резиновой смеси); Sсвоб. – содержание свободной серы в вулканизате (данные титрования). Таблица 1. Влияние времени вулканизации на содержание связанной серы

Метод 2. Определение плотности вулканизационной сетки по данным равновесного набухания резин в м-ксилоле (толуоле). Из каждого вулканизата вырезают по три маленьких образца различной формы (прямоугольник, квадрат, параллелограмм) массой около 20 - 30 мг и помещают их в бюксы, отмечая для каждого образца время вулканизации образца. В бюксы заливают растворитель примерно на треть объема бюкса, плотно закрывают крышкой и ставят в темное место для набухания образцов в течение 24 - 48 часов. Взвешивание набухших образцов проводят под тягой на торзионных весах. Образец вынимают из растворителя пинцетом, быстро промокают фильтрованной бумагой, помещают на чашечку торзионных весов и через 30 с фиксируют вес образца. Взвешенные набухшие образцы выкладывают по порядку времен вулканизации на покрытую целлофаном картонную подложку, помечают ее и оставляют под тягой для высушивания в течение не мене 24 ч. Растворитель из бюксов сливают в специальную ёмкость для слива органических растворителей. Массу сухих образцов определяют точным взвешиванием на торзионных весах.

Для каждого образца рассчитывают равновесную степень набухания:  , ,где Wн и Wс – массы набухшего и высохшего образца; P – массовая доля каучука в вулканизате (рассчитывается по рецепту смеси); 100/162 = 0,6173 ρк-ка и ρр-ля – плотности каучука и растворителя: для каучука СКИ-3 и НК ρ = 0,92 г/см3, для каучука СКМС-30 – ρ = 0,93 г/см3, для мета-ксилола – ρ = 0,864 г/см3, для толуола – ρ = 0,874 г/см3. Для каждого времени вулканизации рассчитывают среднее значение равновесной степени набухания Q (в долях, а не в процентах) и затем по формуле Vk = 1 / (1 + Q) – объемную долю каучука в набухшем образце. Полученные результаты сводят в таблицу. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||