Виды сварки - StudentLib.com. Введение 2 2 Основные вопросы сварки

Скачать 410.5 Kb. Скачать 410.5 Kb.

|

|

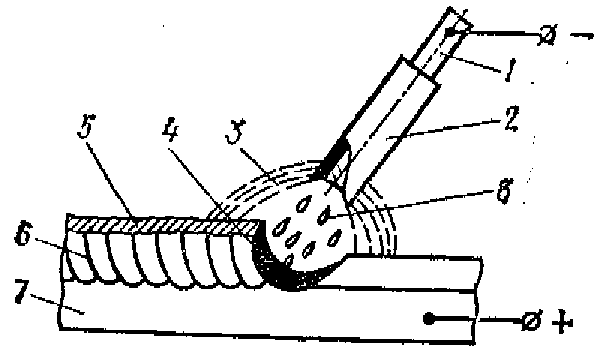

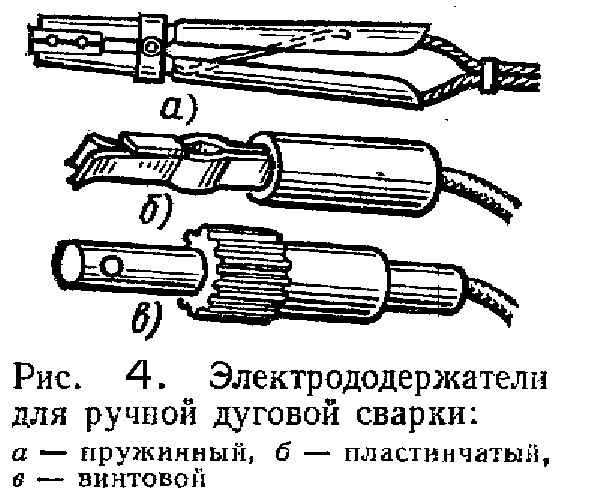

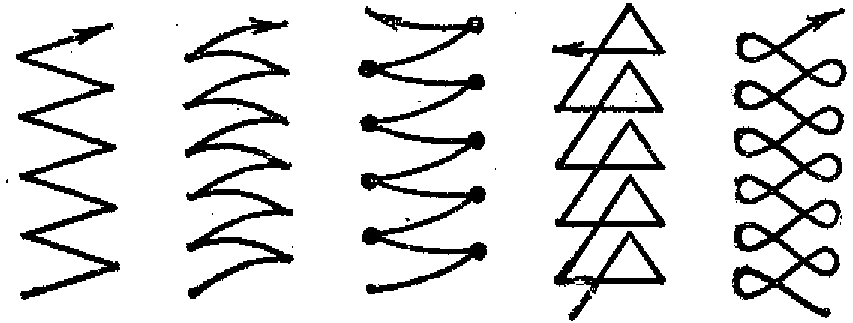

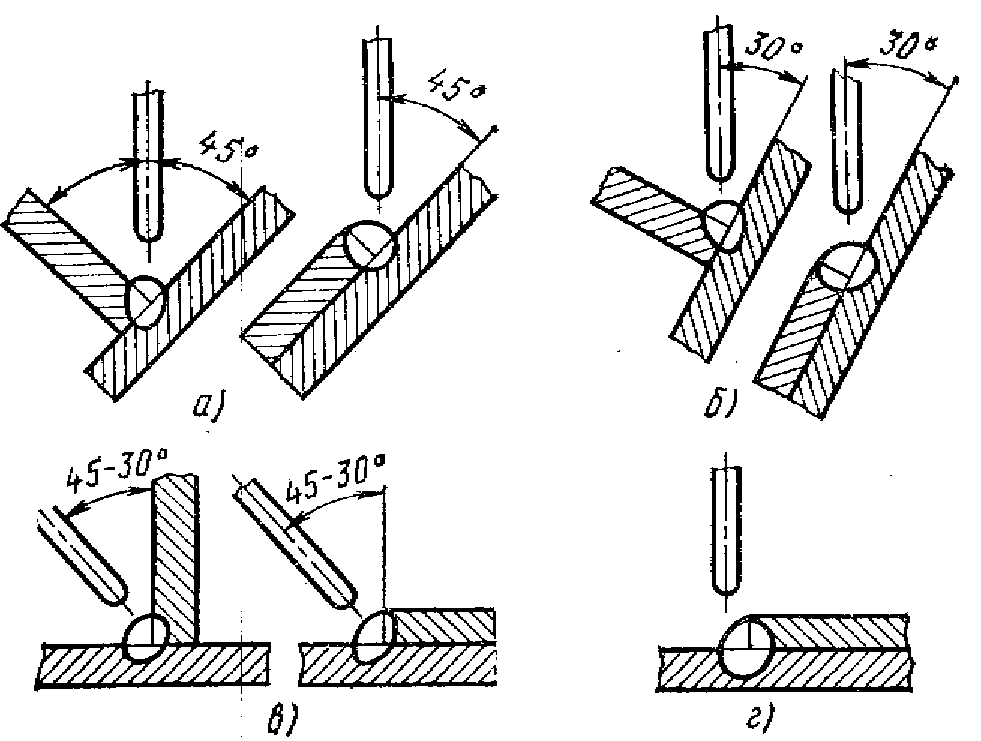

Ручная дуговая сварка и оборудование для неё. Наибольший объём среди других видов сварки занимает ручная дуговая сварка- сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную. Схема процесса показана на рис. 3  Рис. 3. Ручная дуговая сварка металлическим электродом с покрытием Дуга горит между стержнем электрода 1 и основным металлом 7. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода 2, образуя газовую защиту 3, вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образует сварной шов 6. Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковую корку 5, которая удаляется после остывания шва. Для обеспечения заданного состава и свойств шва сварку выполняют покрытыми электродами, к которым предъявляют специальные требования (стальные покрытые электроды для ручной дуговой сварки и наплавки изготовляют в соответствии с ГОСТ 9467-75). Сварочный пост для ручной дуговой сварки оснащается источником питания, токоподводом, необходимыми инструментами, принадлежностями и приспособлениями. Сварочные посты могут быть стационарными и передвижными. К стационарным относят посты, расположенные в цехе, преимущественно в отдельных сварочных кабинах, в которых сваривают изделия небольших размеров. Передвижные сварочные посты, как правило, применяют при монтаже крупногабаритных изделий (трубопроводов, металлоконструкций, и т.д.) и ремонтных работах. При этом часто используют переносные источники питания. В зависимости от свариваемых материалов и применяемых электродов для ручной дуговой сварки применяют источники переменного или постоянного тока с крутопадающей характеристикой. Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель, который предназначен для зажима электрода и провода сварочного тока. Применяют электрододержатели пружинного, пластинчатого и винтового типов (рис. 4) С  огласно ГОСТ 14651-78 электрододержатели выпускаю трёх типов в зависимости от силы сварочного тока: 1 типа - для тока 125 А; 2- 125-315 А; 3-315-500 А. Для подвода тока от источника питания к электрододержателю и изделию используют сварочные провода. Сечения проводов выбирают по установленным нормативам для электротехнических установок (5-7 А/мм^2). К вспомогательным инструментам для ручной сварки относятся: стальные проволочные щётки для зачистки кромок перед сваркой и для удаления с поверхности швов остатков шлака; молоток - шлакоотделитель для удаления шлаковой корки; особенно с угловых и корневых швов в глубокой разделке; зубило; набор шаблонов для проверки размеров швов; стальное клеймо для клеймения швов; метр; стальная линейка; отвес; угольник; чертилка; мел; а также ящик для хранения и переноски инструмента. Технология ручной дуговой сварки. Выбор режима. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима ручной сварки относят диаметр электрода, величину, род и полярность тока, напряжение на дуге, скорость сварки. К дополнительным относят величину вылета электрода, состав и толщину покрытий электрода, положение электрода и положение изделия при сварке. Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода dэ при сварке в нижнем положении шва составляет: S, мм......1-2 3-5 4-10 12-24 30-60 dэ, мм....2-3 3-4 4-5 5-6 6-8 Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем больше производительность, т.е. большее количество наплавленного металла:G=нIсвt, где G - количество наплавленного металла, г; н - коэффициент наплавки, г/(А•ч); Iсв- сварочный ток, А; t-время, ч. Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела. Что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары. Величину тока можно определить по следующим формулам: при сварке конструкционных сталей для электродов диаметром 3-6 мм Iд=(20+6dэ)dэ; для электродов диаметром менее 3 мм Iд=30dэ, где dэ диаметр электрода, мм. Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10- 20 % ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узких пределах-16-30 В. Техника сварки. Дуга может возбуждаться двумя приёмами: касанием впритык и отводом перпендикулярно вверх или «чирканьем» электродом как спичкой. Второй способ удобнее. Но неприемлем в узких и неудобных местах. В процессе сварки необходимо поддерживать определённую длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах Lд=( 0,5-1,1)dэ, где Lд - длина дуги, мм; dэ - диаметр электрода, мм. Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла. В процессе сварки электроду сообщается движение в трёх направлениях. Первое движение - поступательное, по направлению оси электрода. Этим движением поддерживается постоянная (в известных пределах) длина дуги в зависимости от скорости плавления электрода. Второе движение-перемещение электрода вдоль оси валика образования шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается так называемый ниточный валик, на 2-3 мм больший диаметра электрода, или узкий шов шириной е1,5dэ. Третье движение - перемещение электрода поперёк шва для получения шва шире, чем ниточный валик, так называемого уширенного валика. П  оперечные колебательные движения конца электрода (рис. 5) Рис. 5. Траектория движения конца электрода при ручной дуговой сварке. определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Для широких швов, получаемых с поперечными колебаниями, e=(1,55)dэ. Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения швов понимается как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва. По протяжённости все швы условно можно разделить на три группы: короткие - до 300 мм, средние-300-1000, длинные - свыше 1000 мм. В  зависимости от протяженности шва, материала, требований к точности и качеству сварных соединений сварка таких швов может выполняться различно рис 6: Короткие швы выполняют на проход - от начала шва до его конца. Швы средней длины варят от середины к концам или обратно ступенчатым методом. Швы большой длины выполняют двумя способами: от середины к краям (обратноступенчатым способом) и вразброс. При обратноступенчатом методе весь шов разбивается на небольшие участки длиной по150-200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм. В зависимости от количества проходов (слоёв), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы (рис.30). С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяются при сварке металла небольших толщин (до 8-10 мм.) с предварительной разделкой кромок. Сварку соединений ответственных конструкций большой толщины (свыше 20-25 мм.), когда появляются объёмные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приёмов заполнения швов «горкой» или «каскадным» методом. При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длины 200-300 мм, затем второй слой, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки всё время находится в горячем состоянии, что позволяет предупредить появление трещин. «Каскадный» метод является разновидностью горки. Соединения под сварку собирают в приспособлениях, чаще всего с прихватками. Сечение прихваточного шва составляет примерно 1/3 от сечения основного шва, длина его 30-50 мм. Угловые швы сваривают «в угол» или «в лодочку» (рис.7). Р  ис. 7. Положение электрода и изделия при выполнении угловых швов: а) – сварка в симметричную «лодочку», б) – в несимметричную «лодочку», в) – «в угол» наклонным электродом, г) - с оплавлением кромок. При сварке «в угол» проще сборка, допускается большой зазор между свариваемыми деталями (до 3 мм), но сложнее техника сварки, возможны дефекты типа подрезов и наплывов, меньше производительность, так как приходится за один проход сваривать швы небольшого сечения (катет <8 мм) и применять многослойную сварку. Сварка «в лодочку более производительна, допускает большие катеты шва за один проход, но требует более тщательной сборки. Обеспечение нормативных требований по технологии и технике сварки - основное условие получения качественных сварных швов. Отклонения размеров и формы сварного шва от проектных, чаще всего наблюдаются в угловых швах и связаны с нарушением режимов сварки, неправильной подготовкой кромок под сварку, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. Непроваром называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или отдельными слоями шва при многослойной сварке. Непровар уменьшает сечение шва и вызывает концентрацию напряжений, поэтому может значительно снизить прочность конструкции. Участки шва, где выявлены непровары, величина которых превосходит допустимую, подлежат удалению и последующей заварке. Не провар в корне шва в основном вызывается недостаточной силой тока или повышенной скоростью сварки, не провар кромки (несплавление кромки)- смещением электрода с оси стыка, а также блужданием дуги, непровар между слоями - плохой очисткой предыдущих слоёв, большим объёмом наплавляемого металла, натеканием расплавленного металла перед дугой. Подрезом называют местное уменьшение толщины основного металла у границы шва. Подрез приводит к уменьшению сечения металла и резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Наплывом называют натекание металла шва на поверхность основного металла без сплавления с ним. Прожогом называют полость в шве, образовавшуюся в результате вытекания сварочной ванны, является недопустимым дефектом сварного соединения. Кратером называют не заваренное углубление, образующееся после обрыва дуги в конце шва. В кратере, как правило, образуются усадочные рыхлости, часто переходящие в трещины. Ожогами называют небольшие участки подвергшегося расплавлению металла на основном металле вне сварного шва. Подрезы, натёки, наплывы, прожоги, не заваренные кратеры, оставшиеся после сварки шлак и брызги, оплавление кромок (в угловых швах) вызываются преимущественно чрезмерной силой тока и напряжения на дуге, большим диаметром электродов, неправильными манипуляциями электродом, плохой сборкой под сварку низкой квалификацией или небрежностью сварщика. Сущность газовой сварки. При газопламенной обработке металлов в качестве источника теплоты используется газовое пламя – пламя горючего газа, сжигаемого для этой цели в специальных горелках. В качестве горючих газов используют ацетилен, водород, природные газы, нефтяной газ, пары бензина, керосина и др. Наиболее высокую температуру по сравнению с пламенем других газов имеет ацетиленокислородное пламя, поэтому оно нашло наибольшее применение. Газовая сварка- это сварка плавлением, при которой метал в зоне соединения нагревается до расплавления газовым пламенем (рис.8).  При нагреве газовым пламенем 4 кромки свариваемых заготовок 1 расплавляются вместе с присадочным металлом 2,который может дополнительно вводиться в пламя горелки 3. После затвердевания жидкого металла образуется сварной шов 5. К преимуществам газовой сварки относятся: простота способа, несложность оборудования, отсутствие источника электрической энергии. К недостаткам газовой сварки относятся: меньшая производительность, сложность механизации, большая зона нагрева и более низкие механические свойства сварных соединений, чем при дуговой сварке. Газовую сварку используют при изготовлении и ремонте изделий из тонколистовой стали толщиной 1-3 мм, сварке чугуна, алюминия, меди, латуни, наплавке твёрдых сплавов, исправлении дефектов литья и др. Техника сварки. В практике применяют два способа сварки - правый и левый (см. рис.8) При правом способе сварку ведут слева на право, сварочное пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой. Так как при правом способе пламя направлено на сваренный шов, то обеспечивается лучшая защита сварочной ванны от кислорода и азота воздуха, большая глубина плавления, замедленное охлаждение металла шва в процессе кристаллизации. Теплота пламени рассеивается меньше, чем при левом способе, поэтому угол разделки кромок делается не 90 °, а 60-70°, что уменьшает количество наплавленного металла и коробление. При правом способе производительность на 20-25 %выше, а расход газов на 15-20 % меньше, чем при левом. Правый способ целесообразно применять при сварке металла толщиной боле 5 мм и металлов с большой теплопроводностью. При левом способе сварку ведут справа налево, сварочное пламя направляют на ещё не сваренные кромки металла, а присадочную проволоку перемещают впереди пламени. При левом способе сварщик хорошо видит свариваемый металл, поэтому внешний вид шва лучше, чем при правом способе; предварительный подогрев кромок свариваемого металла обеспечивает хорошее перемешивание сварочной ванны. Благодаря этим свойствам левый способ наиболее распространён и применяется для сварки тонколистовых материалов и легкоплавких металлов. Мощность сварочной горелки при правом способе выбирают из расчёта 120-150 дм^3/ч ацетилена, а при левом -100-130 дм^3/ч на 1 мм толщина свариваемого металла. Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки. При правом способе сварки диаметр присадочной проволоки d=S/2 мм., но не более 6 мм, при левом d=S/2+1 мм, где S- толщина свариваемого металла, мм Скорость нагрева регулируют изменением угла наклона мундштука к поверхности свариваемого металла (рис. 9, а).  Чем толще металл и больше его теплопроводность, тем больше угол наклона мундштука к поверхности свариваемого металла. В процессе сварки газосварщик концом мундштука горелки совершает одновременно два движения: поперечное (перпендикулярно оси шва) и продольное (вдоль оси шва) (рис. 9) Основным является продольное движение. Поперечное движение служит для равномерного прогрева кромок основного металла и получения шва необходимой ширины. Газовой сваркой можно выполнять нижние, горизонтальные (на вертикальной плоскости), вертикальные и потолочные швы. Горизонтальные и потолочные швы обычно выполняют правым способом сварки, вертикальные снизу вверх - левым способом. Автоматическая дуговая сварка под флюсом. Для автоматической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки, а также процессы зажигания дуги и заварки кратера в конце шва автоматизированы В процессе автоматической сварки под флюсом дуга горит между проволокой и основным металлом. Столб дуги и металлическая ванна жидкого металла со всех сторон плотно закрыты слоем флюса толщиной 30 – 35 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака. Для сварки под флюсом характерно глубокое проплавление основного металла. Действие мощной дуги и весьма быстрое движение электрода вдоль заготовки обусловливают оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва, покрытого твердой шлаковой коркой. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи и перемещения. Ток к электроду поступает через токопровод. Дуговую сварку под флюсом выполняют сварочными автоматами, сварочными головками или самоходными тракторами, перемещающимися непосредственно по изделию. Назначение сварочных автоматов – подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2 – 100 мм. Под флюсом сваривают металлы различных классов. Автоматическую сварку широко применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматической линий для изготовления сварных автомобильных колес и станов для производства сварных прямошовных и спиральных труб. |