Курсовая работа. Введение 3 Глава I. Разработка технологического процесса восстановления деталей 4

Скачать 87.32 Kb. Скачать 87.32 Kb.

|

сОДЕРЖАНИЕВведение 3 Глава I. Разработка технологического процесса восстановления деталей 4 1.1Характеристика детали и условий её работы 4 1.2 Выбор способов восстановления детали 4 1.3 Выбор технологических (установленных) баз 5 1.4 Схема технологического процесса восстановления детали 6 Глава II. Разработка операций по восстановлению детали 9 2.1Расчет величины производственной партии и исходные данные 9 2.2Определение припусков на обработку 10 2.3Расчет норм времен 12 Глава III. Технико-экономическая оценка технологического процесса восстановления детали 16 3.1Расчёт себестоимости и экономической целесообразности восстановления детали разработанным технологическим процессом 16 3.2Определение годового экономического эффекта от внедрения разработки 17 3.3Основные требования охрана труда 18 Заключение 19 Список использованных источников 20 Приложения 21 ВведениеАктуальностью работы является то, что важнейшими факторами, определяющими эксплуатационную надежность и срок службы транспортных и технологических машин и оборудования, являются эксплуатационные свойства поверхностного слоя материала и его прочность. Во время эксплуатации рабочие поверхности деталей часто изнашиваются, что требует их полной замены и, как следствие, увеличивает стоимость ремонта. В некоторых случаях изготовление деталей совершенно неразумно из-за высокой стоимости материалов и сложности обработки. Таким образом, решается задача повышения физико-механических свойств рабочих поверхностей деталей и увеличения их срока службы на машиностроительных и сервисных предприятиях с использованием различных методов восстановления и упрочнения поверхности. Одним из крупных резервов предприятия технической службы является организация восстановления изношенных деталей. Увеличение объема восстановленных деталей позволяет существенно снизить стоимость запасных частей, а значит, и стоимость ремонта и обслуживания в целом. Основное количество неисправностей в автозапчастях вызвано износом рабочей поверхности-до 50%, 17,1% связано с повреждением, 7,8% - с потрескиванием. Основное место во всех неисправностях автомобиля занимает двигатель-это около 43% неисправностей. Около 85% износа восстанавливается не более чем на 0. 3 мм, т. е. их свойства восстанавливаются, когда толщина покрытия меньше. Нанесение металла на поверхность с последующей нагрузкой на станки позволит многократно использовать изделие. Для восстановления работоспособности изношенных деталей требуется в 5-8 раз больше технологических операций по сравнению с изготовлением новых деталей. Несмотря на рентабельность, сложность восстановления деталей необоснованно высока даже в крупных ремонтных предприятиях в среднем до 1. В 7 раз более трудоемко изготавливаются те же детали, что и на автозаводе. Маломасштабный характер производства, использование универсального оборудования, его частые переоборудования, мелкие партии перерабатываемых деталей затрудняют значительное снижение сложности отдельных операций. Цель работы: укрепление знаний и их применение в решении задач проектирования технических процессов восстановления деталей автомобиля. Задачи работы: выбрать разумный способ восстановить часть; разработать план технологических операций по восстановлению деталей, расчет времени, затраченного на них; изучить станки для компьютерной механической обработки деталей. Глава I. Разработка технологического процесса восстановления деталейХарактеристика детали и условий её работыВтулка шлицевая Характеристики этой детали следующим образом: Класс 4 (прямые, круглые стержни с формой поверхности, шлицевая ось) Сделано из стали 40х ГОСТ4543-61 Поверхностная твердость NV225-285 Сталь 40H Конструкционные стали, сплавы Химический состав: C=0.42-0.5% (1) Si=0.17-0.37% (2) Mn=0.5-0.8 (3) S = 0.04% (4) P равно 0. 035% (5) CV=0.9-1.2 (6) Mo=0.2-0.3 (7) Механические характеристики: При = 1200 МПа закаленное 860℉, масло, (8) T=1100 МПа выход 200oC (9) d5=10% (10) Технические свойства: Фроксночувствительность: нечувствительный Склонность к вспыльчивости: не склон Шероховатость рабочей поверхности и ее обработка: Гарантия качества Проект 2, 6... 6,3 9 Отделка 6. 3... 1.6 7 Тонкий 1,6... 0,4 6 Процесс ремонта базовой поверхности: Центральное отверстие по краям разжимного кулака: Характер ношения униформы Характер нагрузки-чередование Свойства деформации-кручения 1.2 Выбор способов восстановления деталиКаждая деталь должна быть отремонтирована с минимальными затратами на рабочую силу и материалы, обеспечивая при этом максимальный срок службы после ремонта. При обосновании способов устранения дефектов деталей следует учитывать: конструктивные особенности детали: коробка передач вторичного вала, сделанная из стали 25ХГМ ГОСТ4543-61; количество и тип дефектов: износ Нижнего горловины переднего роликового подшипника, износ Нижнего горловины зубчатого колеса под втулкой коробки передач № 4, износ Нижнего горловины зубчатого колеса под втулкой коробки передач № 3, износ Нижнего горловины заднего шарикоподшипника, износ зубьев шлица синхронизатора, толщина коробок передач № 4 и 5, толщина коробок передач № 2 и № 3, толщина коробок передач № 1 и № 3, толщина коробок передач № 1 и № 3, толщина зубьев шлица 1 и № 3, износ фланца; методы исправления: хромированный, отслаивание, набор рукавов. Для устранения дефектов используются технически экономически обоснованные методы. Способ устранения дефектов (сочетание технологических операций) с учетом характера дефектов и количества износа рабочей поверхности, требований к физико-механическим свойствам нанесенных металлических покрытий, конструктивных и технических характеристик деталей и работ) При этом, для деталей восстановления считается целесообразным, способ позволяет получить необходимую долговечность деталей, срок службы соединений и узлов, в которые они входят, с минимальными затратами на восстановление и эксплуатацию. Мы определяем методику устранения дефектов в зависимости от коэффициента долговечности «Кд». В нашем случае «Кд» является функцией 4-х других коэффициентов, определяемых по формуле: Кд = Ки·Кв·Ксц.·Кп (11) где Ки Кв Ксц - таким образом, коэффициент износостойкости, долговечности и адгезии. Кп = 0,8-0,9 - поправочный коэффициент Определим оптимальный коэффициент «Кд» для хромирования Кд = 1,2·0,9·0,4·0,8 = 0,3456 для осталивания Кд = 1,2·0,8·0,65·0,8 = 0,4992 Подберем оптимальные технико-экономические показатели, которые равны соотношению затрат на восстановление и коэффициенту долговечности (Кд = max), примем методику восстановления-осталивание. Определяем показатель по формуле СВ/КД > min, где СВ - себестоимость восстановления поверхности детали, руб. СВ = СУ S, где СУ - удельная себестоимость восстановления, руб./ дм2; S - площадь восстанавливаемой поверхности, дм2. Lокр = 2·3,14·35 = 2,19 дм2 Lповерх = 77мм = 0,77 дм2 S = 2,19·0,77 = 1,6863 Св = 270·1,6863 = 455,301 455,301/0,4992 = 912,06 руб. >min 1.3 Выбор технологических (установленных) базТехнологическое (монтажное) основание-поверхность участка, которая базируется на соответствующей поверхности прибора или станка, участок с требуемой степенью точности закрепляется относительно режущего инструмента, дуги, контактного электрода станка или другого средства воздействия. Имеется основная и вспомогательная техническая база. Основное основание-конечная обрабатываемая поверхность с требуемой точностью, которая используется в качестве монтажных деталей. Они также являются рабочими поверхностями деталей в механизме, как правило, сборочной базой, которая определяет их положение относительно других элементов в собранном продукте. Примеры основания могут быть использованы как законченная шея шпинделя кривошина, когда Меля ведущий шатун, отверстие эпицентра деятельности подвергая механической обработке шестерне, сопрягая плоскость части снабжения жилищем подвергая механической обработке отверстии, наружная поверхность юбки поршня подвергая механической обработке отверстия перста и так далее. Вспомогательные основания для их использования предназначены для создания взвешенных поверхностей только для деталей объекта во время эксплуатации технологического процесса. Под условиями труда частей, эти поверхности не должны быть обработаны. В качестве вспомогательного основания используется скашивание центра сверления на восстановленном валу, специальные крепежные отверстия на некоторых участках тела, центрирующие ремни и торцевые юбки поршня и др. Одним из основных вопросов технического развития восстановленных компонентов является метод выбора базовых компонентов. Правильный выбор базовой поверхности позволяет получить необходимую точность размеров заготовки, относительное положение ее поверхности и оси, а также правильное положение сопрягаемых деталей в узлах. 1.4 Схема технологического процесса восстановления деталиПри выполнении данного раздела необходимо определить последовательность операций, выбрать оборудование, инструменты, режущие и измерительные инструменты. При планировании рекомендуется использовать минимальное количество операций для обеспечения оптимального качества восстановленных деталей. Каждая последующая операция должна обеспечивать сохранение качества частично рабочей поверхности, реализованной в предыдущей операции. После определения технического порядка каждой операции необходимо выбрать основное оборудование, оборудование и инструменты. Оборудование должно быть выбрано от каталога оборудования ремонта, каталога автомата для резки металла, каталога оборудования заварки и плакирования. Вы можете использовать образовательные и справочные данные по ремонту автомобилей. Аксессуары. В соответствующей колонке плана эксплуатации должны указываться потребности в оборудовании и цели (установка, крепление, точность выравнивания и т.д.).). При адаптации приложения, входящего в комплект основного оборудования, в соответствующей графе плана не следует указывать (например, машинный заместитель). Таблица 1.1 Схема технологического процесса

Таблица 1.2 План технологических операций

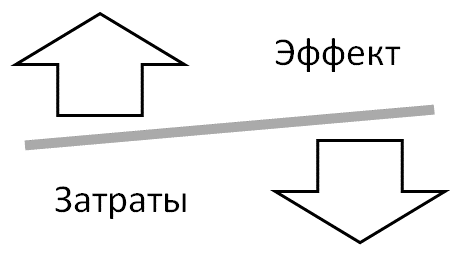

При выборе инструмента для обработки следует учитывать тип обработки, требуемую точность и чистоту поверхности, а также материал заготовки. В схеме чертежа указывается вид режущей части инструмента и материала. При выборе материала режущей части режущего инструмента необходимо учитывать состояние материала заготовки и ее поверхности, а также твердость поверхности. Измерительный инструмент должен быть выбран с учетом формы поверхности и точности ее обработки. Глава II. Разработка операций по восстановлению деталиРасчет величины производственной партии и исходные данныеНа начальном этапе проектирования значение партии производства деталей может быть грубо определено по следующей упрощенной формуле: Значение партии производства деталей определяется по формуле:  (12) где N- годовая производственная программа, шт; n - число деталей в изделии; t - необходимый запас деталей в днях для обеспечения непрерывности сборки; t = 2...3 дня - для крупных деталей (рама, крупные корпусные детали); t = 5 дней - для средних деталей, хранение которых возможно на многоярусных стеллажах; t = 10-30 дней - для мелких деталей, хранение которых возможно в контейнерах; Фдн - число рабочих дней в году. Исходные данные При разработке каждой операции в исходных данных необходимо указать: 1) Подвергать механической обработке: Имена и размеры частей обработанной поверхности: D, d, L и так далее.; Материалы; Термическая обработка; Твердость (HRC или HB); Масса детали; Оборудование (наименование, марка, модель); Метод установки; Устройство; Требуемая точность и отделка поверхности; Размер серии продукции; Типы инструментов и материалы; Условия обработки данных. 2) Сваривая и отделывая поверхность деятельность: Имя детали; Материальные детали; Материал провода электрода (или заполнителя)); Электроды Марка.; Крышка; Плотность электрода; Размер обработанной поверхности; Оборудование; Расположение деталей (швов) в пространстве; Размер серии продукции, и т.д. 3) Деятельность плакировкой Имя детали; Качество деталей; толщина покрытия; Плотность тока катода; оборудование Пример выполнения исходных данных Операция 015. Плакирование Детали-поворачивать шарнира, продетая нитку шея Материал: - сталь 40H Материал провода электрода: - St08 Диаметр провода электрода d=1.6 mm Длина наплавки L=30 мм Толщина наплавленного слоя H=2,55 мм Диаметр D=32mm части перед плакированием Оборудование-восстановленные токарные станки для резки винтов 1K62, Выпрямитель ICA-600/300, наплавная головка, WANG-5; Детали установки-в центре Деятельность 030 поворачивая Деталь-поворотный шарнир 3iji-431410 резьбовая шея D=37.1, d=36, L=30 Материал-сталь 40X Твердость-HB241...Двести восемьдесят пять. Вес детали-не более 10 кг Оборудование-токарный станок 1k62 Резец-резец через лист TI5K6, резец винт R18 Монтаж деталей-в центре, без выравнивания Условия обработки-без охлаждения И так далее. Определение припусков на обработкуОбрабатываемый припуск зависит от типа и характера износа, а также от типа обработки (лезвие или абразив) и от типа операции основного процесса (гальваническое покрытие, наплавка, установка дополнительных ремонтных деталей, обработка ремонтных размеров, напыление и т.д.). Правильно подобранные эксплуатационные надбавки влияют на качество обработки и стоимость ремонта. В соответствии с рекомендацией следует принять решение о стоимости надбавки. Аппроксимация различных видов обработки: (боковая)–токарная отделка 0,1-0,2 Проект 0. 2-2. 0 Грубая шлифовка 0. 1-0. 2 Отделка 0. 01-0. 06. Наплавка 0. 6 и выше Гальваническое покрытие: Хромирование не более 0. 3 Осталивание не более 0. 5 Покрытие не более 0. 4 П  римеры. Определить при обработке горловины, удерживаемой на наружном подшипнике поворотного шарнира автомобиля ЗИЛ-431410 (деталь 130-3001009-Б) римеры. Определить при обработке горловины, удерживаемой на наружном подшипнике поворотного шарнира автомобиля ЗИЛ-431410 (деталь 130-3001009-Б)Номинальный диаметр Дном = Мы принимаем расчет d=39,980 (Т. е. Dmax=39,990; Дmin=39,973) Если диаметр шеи меньше, чем Ddop=39,950, то ремонт требуется Предположим, что наружный подшипник изношен под шеей диаметром 39. 94. Бывший сталиунас проекта шлифует "чистый", чтобы удалить следы износа и дает правильную геометрию. Припуск на шлифование(диаметр): 2θ1=0,1 Учитывая, что диаметр шейки мельницы "как очистить" составить: dmin=dизнос–2б1=39,94–0,1=39,84 Для восстановления наружных подшипников под шеей следует наносить слой металла (сталиунас) такой толщины, после обработки, чтобы обеспечить изготовление чертежей по размерам и шероховатости, для завершения предварительной и окончательной обработки. Определение припуска на обработку после остановки шлифовального станка. Предварительное: 2б2 = 0,050 Окончательное: 2б3 = 0,034 Таким образом, максимальный диаметр шейки после осталивания должен быть: dmax = dном + 2б2 + 2б3 = 39,980 + 0,050 + 0,34 = 40,064 Следовательно, толщина гальванического покрытия должна быть не менее:  (13) Расчеты других видов возмещения аналогичны. При работе с негабаритными надбавками определяется:  (14) где Д – диаметр детали до обработки, мм d – диаметр детали после обработки, мм. Единый производственный процесс подразделяется на операции его компонентов. С технической точки зрения операции делятся на переходы, которые понимаются как технологически однородные и организационно неделимые части производственного процесса, характеризующиеся определенным направлением и содержанием механических и физико-химических изменений в процессе работы объекта, неизменяемостью обработанных поверхностей и эксплуатации оборудования, постоянством состава компонентов и работы инструмента. В операциях механической обработки в отрасли автоматического ремонта переход представляет собой частичную операцию, характеризующуюся изменением режима работы обрабатываемой поверхности, инструмента или оборудования. В ручной операции переход будет частью операции обработки поверхности, выполняемой одним и тем же инструментом. Например, при помощи набора из 3-х кранов вручную продевать нитку отверстие состоит из 3-х переходных операций. Что касается аппаратных процессов (сварка, наплавка, гальваника, напыление и т.д.), то переход является частью операции, характеризующейся определенным направлением физических и химических изменений, режимом работы объекта труда, определенным оборудованием; состав относится к процессу и направлению процесса (например, к определенной температуре, подвергаемой воздействию или при определенной температуре в ванне и т.д.). Переход в процессе обработки материала может состоять из нескольких повторений одной и той же детали, ограничиваясь удалением слоя металла с обработанной поверхности и называться каналом (например, токарные детали на 2-3 дорожках). Помимо перехода на основной технологический процесс, в ходе каждой операции должен быть предусмотрен вспомогательный переход, обеспечивающий выполнение основного процесса монтажа, монтажа, крепления, демонтажа деталей, подачи инструмента на детали, измерения и т.д. Расчет норм временВ ходе работы необходимо определить критерии времени для 2-3 ранее выбранных операций (противоположное название). Скорость времени (Tn)определяется как:  (15) где Тo - основное время (время, в течение которого происходит изменение формы, размеров, структуры и т.д.), мин; Тв - вспомогательное время (время, обеспечивающее выполнение основной работы, т.е. на установку, выверку и снятие детали, поворот детали, измерение и т.д.), мин; Тдоп - дополнительное время (время на обслуживание рабочего места, перерыв на отдых и т.д.), мин. Дополнительное время определяется по формуле:  (16) где К – процент дополнительного времени, принимается по виду обработки. Тnз - подготовительно-заключительное время (время на получение задания, ознакомление с чертежом, наладка инструмента и т.д.), определяется по таблицам, мин; Х - размер производственной партии деталей, шт. Штучное время на обработку одной детали  (17) Токарные работы Основное время определяется по формуле:  (19) где L - длина обработки, мм L = Где y - величина врезания и перебега резца, мм (табл. 25. Здесь и далее ссылки на таблицы – Приложение Д). i - число проходов  (20) где h - припуск на обработку, мм; t - глубина резания, мм; S - продольная подача, мм/об; n - число оборотов детали, об/мин. Подача осуществляется путем выбора используемой глубины резания, диаметра заготовки, с учетом степени чистоты обработки. Дана подача при грубом продольном повороте. 1), в окончательном продольном поворачивать. Подача во время расточки (верстак. 9). При расточном резце для выхода из беседки требуется больше глубины отверстия rascacielos. При поверхностном шлифовании (обрезке) подача определяется диаметром заготовки и характером обработки (стола. 12). Фактическая поставка находится на паспорте машины. Выбор скорости резания зависит от глубины резания и количества подачи, когда скучно в 10...На 20% меньше внешних поворотов. Значения скорости резания в этой таблице приведены с учетом условий обработки деталей.  (21) где Км - учитывает марку обрабатываемого материала Кмр - учитывает материал режущей части резца Кх - учитывает характер заготовки и состояние ее поверхности Kох - учитывает применение охлаждения Определение оборотов деталей  (22) где Определяют дополнительное время по формуле Определяют штучное время (Тш) по формуле Подготовительно-заключительное время указано. Шлифовальные работы Круглое наружное шлифование при поперечной подаче на двойной ход стола. Основное время определяют по формуле:  (23) где Lp- длина хода стола, при выходе круга в обе стороны, мм Lp= где В - ширина шлифовального круга, мм При выходе круга в одну сторону  (24) L= z - припуск па обработку на сторону, мм пи – частота вращения обрабатываемого изделия, об/мин Частоту вращения детали определяют по формуле (10) и корректируют по паспорту станка. Sпр – продольная подача, мм St – поперечная подача, мм Продольная подача в таблице задается дробью ширины шлифовального круга, поэтому мы пересчитываем ее по формуле  (25) где K - коэффициент, учитывающий износ круга и точность шлифования К=1,1...1,4 - при черновом шлифовании К=1,5...1,8 - при чистовом шлифовании Глава III. Технико-экономическая оценка технологического процесса восстановления деталиРасчёт себестоимости и экономической целесообразности восстановления детали разработанным технологическим процессомМетод восстановления в условиях экономической эффективности: Св, Кр, Сн где Св -- стоимость восстановленной детали, руб.; Кр -- коэффициент ресурсности (Кр=0,75 .. .0,9). Сн -- стоимость новой детали, руб. Расчет стоимости возмещения: Св = Зр + Зд + Зс + Зн + См, (26) где Зр--заплата рабочих, руб. Зр = Зо + Зд + Зс, где Зо--основная заплата, руб. Зд--дополнительная зарплата, руб. Зс--отчисление в фонд социального страхования от общей суммы, руб. Зо = Т to , где tо -- время на выполнение операций, ч; Т -- часовая тарифная вставка, руб. Зд = 0,1 Зо, Зс = 0,3 (Зо + Зд), Мы рассчитываем заработную плату (общую) работников, участвующих в N-й категории: Налоговые ставки- руб/ч; Общая заработная плата: Зн= руб. Мы определяем накладные расходы, которые составляют 60%от заработной платы: Зн = 0,6 Зр (27) Определение материальных затрат При восстановлении дефектов необходимо-килограмм материала, стоимость 1 тон материала: См= млн. руб. См = Скг m где Скг -- стоимость одного килограмма, руб; m -- вес необходимого материала, кг. Экономическую целесообразность восстановления деталей можно определить по коэффициенту Кэ, который может быть выражен по ресурсному коэффициенту КР, стоимости нового Сн и стоимости ремонта деталей СВ. Определяется по формуле: Кэ = (Сн Кр) / Св, (28) где Кр -- коэффициент ресурсности (износостойкости); Св -- цена восстановленной детали, руб. Сн -- цена новой детали, руб. Если Кэ = 1, то ремонт детали данным способом целесообразен. Определение годового экономического эффекта от внедрения разработкиЭкономическая эффективность представляет собой относительный показатель, характеризующий отношение между полученным в результате проведения определенных мероприятий результатом и затратами на этот результат. Иначе говоря, она определяется как отношение эффекта от проведённых мероприятий к затратам на их реализацию (рис.3.1).  Рисунок 3.1. Сущность экономической эффективности. Суть экономической выгоды сводится к необходимости получения значительного увеличения использования ресурсов на единицу продукции. Экономическая эффективность сама по себе является сложной и многогранной категорией, которая тем или иным образом влияет на все этапы социального производства и все сферы человеческой практики . Оценка экономической эффективности в определенный момент времени с целью повышения потенциала или реального соответствующего результата (эффекта) играет важную роль в исследовании реализации ограниченных ресурсов.  Абсолютным показателем является годовой экономический эффект. Она определяется как разница между годовой экономией и долей капитальных расходов в этом году. Формула для расчета ежегодных экономических выгод показана на рис. 3.2. Рисунок 3.2. Методика расчета годового экономического эффекта. Нормативным коэффициентом экономической эффективности является отношение величины, извлекаемой прибыли к сумме капитальных вложений. Этот индикатор задается отдельно для каждого активного отдельного поля. Как правило, его значения колеблются от 0. От 1 до 0. 2, что соответствует среднему сроку окупаемости 5-10 лет. В качестве примера определения значения годового экономического эффекта рассмотрена типичная проблема, условия которой заключаются в следующем. Состояние проблемы. Компания " Х " планирует замену технологического оборудования. Стоимость замены станка потребует порядка 2000000 руб. Однако их производительность удвоится. В стоимостном выражении годовой объем производства в настоящее время составляет 250 000 рублей. / год. Стандартный коэффициент эффективности 0.2. Необходимо определить величину годового экономического эффекта в результате замены технологического оборудования. Решение проблемы. По этому вопросу мы знаем общий объем капитальных вложений (200 млн рублей) и соотношение затрат и выгод. Исходя из имеющихся данных, мы определяем величину годового эффекта. Поскольку предполагается, что производительность оборудования удвоится, прибыль предприятия составит не 250 тысяч рублей в год, а 500 тысяч рублей в год. На основе метода расчета, приведенного на рисунке 2, мы определяем величину годового экономического эффекта: Эгод= 500000 - (2000000 · 0,2) = 100000 таким образом, годовой экономический эффект от реализации комплекса мероприятий по замене технологического оборудования составит 100 млн рублей, экономический эффект положительный, поэтому реализация этого экономически целесообразна и обоснована. Основные требования охрана трудаОсновные требования безопасности: В электрических зонах используются вещества, вредные для здоровья человека. При шлифовании и полировке деталей выделяют войлок, наждак, методическую и тканевую пыль, загрязняющую воздух в производственных помещениях. Вызывает одышку и кашель в легких. Очень вредный электролит используется для хромирования. В верхней части хромированной ванны выделяется водород и кислород, которые захватывают мельчайшие частицы электролита, образуя хромовый туман. В электрических помещениях помещения необходимо оборудовать подачей и вытяжной вентиляцией с составом непосредственно в местах вредных выбросов. Для обеспечения нормальной работы необходимо соблюдать следующие требования и правила безопасности. Площадь производства текущей части должна быть высокой и яркой, ее площади достаточно для рационального размещения оборудования, организации рабочего места. В помещениях с электрической зоной необходимо оборудовать шлифовальные и вытяжные вентиляторы для непосредственного вдыхания вредных выбросов в места. Курение и питание в промышленных помещениях строго запрещено. Перед едой тщательно вымыть руки, после работы вымыть руки и смазать вазелином. После работы ванны с вредными выбросами газа необходимо закрыть крышку. В электрохимической зоне должны быть установлены средства пожаротушения. Не допускается проведение работ по цинкованию в производственных помещениях без административного разрешения персонала. Высокая влажность и комнатная температура также создают неблагоприятные условия для работников. ЗаключениеПри хромировании, кроме восстановления размеров поверхности, не нарушается внутренняя структура металлической части. Таким образом, несмотря на сложный процесс, хромирование широко используется в автомобильной промышленности. Процесс хромирования можно разделить на несколько этапов: 1) Подготовка: Механическая обработка восстановленных поверхностей (шлифовка и полировка, обезжиривание); Утепление мест, которые не нуждаются в восстановлении; Монтажные части; Повторное обезжиривание (очистка от загрязняющих веществ, жира и т.д.).)); Обезглавливание-удаление тончайшей оксидной пленки (травление в растворе серной кислоты, промывание в воде); 2) поверхностное прямое осаждение хрома; 3) части чистки сперва в дистиллированной воде (извлекают электролит) и после этого в горячей воде. После этого извлекайте от подвеса, извлекайте изолируя слой, контролируйте массу депозированного слоя Хромия; Окончательная обработка восстанавливает первоначальный размер и форму поверхности. Для прямого хромирования необходимо следующее оборудование: электрохимическая ванна с электролитом необходимой плотности и концентрации, хромовые пластины, источник тока, подвеска оборудования. Благодаря хромированию детали возвращаются к работе. В ходе реализации работы был проведен анализ технического проектирования деталей зубчатых колес, возможных причин повреждения системы и выпускаемых деталей; разработаны технологические процессы изготовления и восстановления строительных деталей; произведена и восстановлена деталь; выполнены технические условия и разработан план обработки. Проект работы направлен на консолидацию, углубление и расширение знаний о технологиях производства и ремонта транспортных средств, которые полностью реализуются. Список использованных источниковРемонт автомобилей. Под ред. С.И. Румянцева. - М.: Транспорт, 1988 Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей. - М.: Мастерство, 2015г С — 321. Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. - М.: Колос, 2017г. С — 79 Дюмин И.Е., Трегуб Г.Г. Ремонт автомобилей. - М.: Транспорт, 2016г. С — 995 Справочник технолога авторемонтного производства. Под ред. А.Г. Малышева. - М.: Транспорт, 2015г. С — 77 Верещак Ф.П., Абелевич III.А. Проектирование авторемонтных предприятий. - М.: Транспорт, 2014г. С — 193 Клебанов Б.В. Проектирование производственных участков авторемонтных предприятий. - М.: Транспорт, 2016г. С — 75 Липкинд А.Г. и др. Ремонт автомобиля. - М.: Транспорт, 2015г. С — 18 Суханов B.Н. и др. Техническое обслуживание и ремонт автомобилей. Пособие по курсовому и дипломному проектированию. - М.: Транспорт, 2015г. С — 185. Кудрявцева А.А. Карты дефектации по ремонту автомобилей. - Н. Новгород, 2017г. С — 193. Ремонт автомобилей и двигателей. Методика выполнения курсового проекта. - Н. Новгород, 2016г. С — 19 ПриложенияХарактеристика способов восстановления деталей

|