Курсовая работа Автоклав. Введение 3 Принципы работы 8 Автоклавное выщелачивание 9 конструкция и классификация автоклавов 10

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

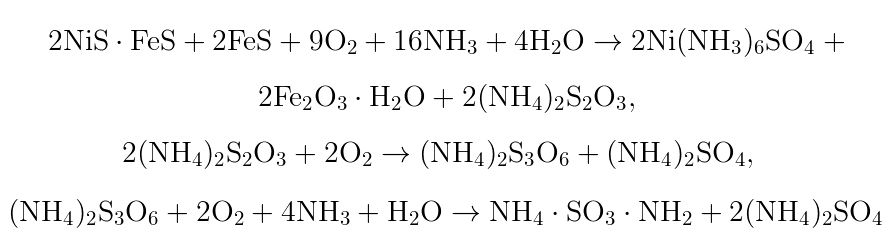

Принципы работыВ автоклаве для повышения температуры и создания давления используется водяная среда, которой заполняется межстенное пространство (водопаровая камера). После выбора технологического (рабочего) цикла в рабочей камере автоклава создаётся предварительный фракционированный с периодическим прогревом вакуум, т. е. происходит эффективное удаление воздуха и конденсата в рабочей камере. При нагревании водяной пар поступает в камеру, повышая в ней давление и температуру в соответствии с заданными параметрами, и начинается фаза стерилизации. Повышенное давление в автоклаве компенсирует температурное расширение продукта. Такие условия позволяют ускорить реакцию, а также увеличить выход продукта. По окончании стерилизационной выдержки в камере автоклава сбрасывается давление и начинается этап вакуумной пульсирующей сушки изделий, а оставшаяся влага мгновенно испаряется при высокой температуре и отрицательном давлении. В зависимости от характера работы автоклавы снабжаются внутренними, наружными или выносными теплообменниками, механическими, электромагнитными либо пневматическими перемешивающими устройствами, различными приборами для контроля режима температуры, давления, уровня жидкости и регулирования параметров. В промышленности используют автоклавы с водяным (вода в системе циркулирует при помощи насоса) и воздушным (остужение происходит при помощи струи холодного потока воздуха) охлаждением. Управление циклом стерилизации, а также отображение параметров цикла осуществляется с помощью интерактивного электронного сенсорного экрана, расположенного на лицевой панели автоклава. С помощью расположенных на панели элементов управления (кнопки, плавные регуляторы и т. п.) оператор осуществляет выбор цикла, настройку параметров, а также имеет возможность переводить автоклав в режим ожидания. Автоклавное выщелачиваниеАвтоклавное выщелачивание – химический процесс, который проводится с целью извлечения из твердых веществ (руды, концентраты) различных компонентов (золота, меди, серебра, железа, цинка, вольфрама, никеля, алюминия и т.д.) при помощи водных растворов щелочей и кислот (кислотное выщелачивание). В основе данного процесса лежит химическая реакция, при которой извлекаемый компонент переходит из нерастворимого в растворимое состояние. В качестве примера можно привести реакции аммиачного окислительного выщелачивания:  Перед проведением процесса химического выщелачивания руду, как правило, измельчают и обжигают в токе воздуха в присутствии сульфатов, хлоридов, кислот и др. добавок. Это позволяет перевести минералы в более легкорастворимые соединения. После выщелачивания реакционная масса отстаивается и фильтруется для отделения твердой фазы от жидкой. Технологически данный процесс протекает преимущественно в емкостных реакторах с перемешивающим устройством. Скорость реакции зависит от степени измельчения твердого сырья. Иными словами, чем выше удельная поверхность частиц, а так же чем выше количество включений растворяемого минерала доступно для водного раствора, тем больше степень извлечения целевого компонента. Однако при размерах частиц менее 50 мкм увеличивается вязкость реакционной массы и, как следствие, количество затрачиваемой энергии на проведение реакции. На увеличение степени извлечения целевого компонента так же влияет и увеличение давления, которое, в свою очередь, повышает и растворимость O2 при автоклавном окислительном выщелачивании. Температура выщелачивания варьируется от 60 до 300 °С, а давление может достигать 800 бар. Перемешивающее устройство необходимо, прежде всего, для дополнительной интенсификации процесса. Иногда в лабораторной и промышленной практике процесс интенсифицируют при помощи струйной подачи газов, электрических полей, ультразвука, вибрации и других методов. КОНСТРУКЦИЯ И КЛАССИФИКАЦИЯ АВТОКЛАВОВ Современные промышленные автоклавы являются сложными высокотехнологичными аппаратами, обладающими большой производительностью. По конструкции автоклавы бывают вертикальные, горизонтальные, вращающиеся, качающиеся и колонные. Автоклав имеет вид сосуда (камеры, цилиндра), который на время работы закрывается специально подогнанными сферичными крышками, обеспечивающими его полную герметичность, т. к. в нём происходит нагрев продукта под давлением до высоких температур. Вертикальные автоклавы Горизонтальные автоклавы Вращающиеся автоклавы Качающиеся автоклавы Колонные автоклавы В вертикальных автоклавах (характеризуются компактной конструкцией) водяная среда нагревается в основном при помощи специальных трубчатых электрических нагревателей (тэнов), расположенных внутри нижней части камеры автоклава. Такие автоклавы получили широкое распространение для использования в лабораторных условиях. В горизонтальных автоклавах (рис.) чаще используется газовый обогрев, который характеризуется минимальным временем нагрева и большей гибкостью эксплуатации. Такие автоклавы применяются, как правило, в промышленности для обработки композитных материалов. Это лучший вариант классического автоклава, так как имеет простой монтаж, занимает небольшую площадь и не требует системы диатермического обогрева. Кроме этого, расходы на процесс термической обработки изделия у такого автоклава значительно ниже, чем при использовании электрического автоклава. Существуют модели горизонтального автоклава и со спиральным теплообменником, которые являются примером энергосберегающих технологий. Спиральный теплообменник позволяет работать с любым изделием, однако его стоимость значительно выше газового, кроме этого, он имеет и длительный срок окупаемости. Вращающиеся автоклавы применяют для работы с суспендированными (суспензированными, взвешенными) твёрдыми или кашицеобразными веществами (для выщелачивания минеральных концентратов разнообразных металлов и руд). Автоклав имеет вид герметичного сосуда со съёмной крышкой, которая прикреплена к корпусу при помощи уплотнительной прокладки и шпилек. Снаружи крышки монтируется запорный кран с многослойным фильтром. Качающиеся автоклавы позволяют выполнять перемешивание веществ в таких упаковках, для которых стерилизация в обычных автоклавах считается неприемлемой. Колонные автоклавы обычно используются для создания глинозёма из бокситов (позволяют снизить трудовые и временны́е затраты в процессе их получения). Автоклавы изготовляют из высококачественных сталей, алюминия и других металлов, которые нередко покрывают химически стойкими материалами (эмалью, фторопластами). Корпус конструируют методом сваривания или склёпывания звеньев с выпуклыми днищами. В корпусе делают специальные отверстия (крышки), через которые удобно загружать материалы. Пар подаётся к перфорированной трубе через штуцер, а конденсат удаляется через спускной клапан. В электрических автоклавах система подачи нагретого пара отделена от рабочей камеры. Пар подаётся в камеру через патрубок от котелка, снабжённого электронагревательным элементом с регулятором степени нагрева. Чтобы избежать больших тепловых потерь, внешние поверхности автоклава покрыты тепловой изоляцией, что способствует интенсификации технологического процесса. Конструкция и основные параметры промышленного автоклава разнообразны: ёмкость от нескольких десятков кубических сантиметров до кубометров; предназначаются для работы под давлением до 150 МПа (1500 кгс/см²) при температуре до 500 °C. Как правило, современные промышленные автоклавы в диаметре составляют от 1,2 м до 7,6 м, в длину – от 1,9 м до 40 м. При проведении в автоклаве физико-химических процессов используются давления до 300 МПа и температуры до нескольких тысяч градусов. ПРИМЕНЕНИЕ АВТОКЛАВОВ Автоклавы применяют для научных исследований (лабораторные автоклавы), в медицине, биологии, металлургии, химической, резиновой, пищевой промышленности, при производстве стройматериалов. Основная часть автоклавов, используемых в медицине и биологии, – герметически закрывающийся резервуар с двойными стенками, выдерживающими высокое давление. Если процесс стерилизации осуществляется без воздействия высокого давления, то используют термин стерилизатор либо сушильный шкаф. Медицинские автоклавы применяют для стерилизации хирургического перевязочного материала и инструментов, посуды и некоторых приборов для выращивания микроорганизмов, обеззараживания инфицированного материала, уничтожения культур болезнетворных микроорганизмов, при создании изделий из карбонового волокна, для придания им твёрдых форм и т. п. В межстенное пространство (водопаровая камера) заливается дистиллированная вода. При нагревании водяной пар поступает в стерилизационную камеру, повышая в ней давление и температуру(+100 °С). В металлургии (гидрометаллургии, см. также Автоклавное выщелачивание) с помощью автоклавов выполняется очистка растворов металлов от примесей и процесс восстановления драгоценных и редкоземельных металлов после выщелачивания из подготовленных растворов. Объём аппарата может изменяться от десятков кубических миллиметров (лабораторные импульсные автоклавы) до нескольких сотен кубометров (горизонтальные автоклавы для окисления Ni-концентратов). Для агрессивных жидкостей используют автоклавы из нержавеющей стали, а также аппараты, футерованные коррозионно- и термостойкими покрытиями или плитками. Используют цилиндрические или сферические автоклавы, работающие при 260 °С и давлении 6 МПа, и автоклавные установки типа «труба в трубе» (во внешнюю трубу подают теплоноситель, во внутреннюю – нагреваемую смесь), работающие при температуре менее 300 °С. В химической промышленности автоклавы применяются при производстве гербицидов, органических полупродуктов и красителей, в процессах синтеза. Для проведения разнообразных химических реакций данный аппарат называют химическим реактором. В случае необходимости перемешивания продукта используются автоклавы с бессальниковыми мешалками и экранированным электродвигателем, не требующим уплотнения. В резиновой промышленности автоклавы используются для вулканизации или отверждения многих резиновых или пластиковых изделий. В пищевой промышленности автоклавы применяются для стерилизации, пастеризации продуктов (в т. ч. консервов), приготовления пищи и др. Используются вертикальные и горизонтальные автоклавы широкого спектра разновидностей, размеров и принципов действия. Например, в горизонтальных автоклавах для пищевой промышленности может создаваться необходимое противодавление по отношению к каждой отдельно взятой упаковке с продуктом, что позволяет проводить стерилизацию продуктов не только в жёсткой таре (стеклянная, железная), но и в мягкой и полужёсткой упаковке. Производство строительных материалов, в частности силикатных, базируется на гидротермальном синтезе гидросиликатов кальция, который осуществляется в реакторе-автоклаве в среде насыщенного водяного пара с давлением 0,8–3 МПа и температурой 175–200 °С. В данном производстве большой объём работ составляет процесс получения извести для сырьевой смеси. В технологический процесс производства извести входят следующие операции: добыча известкового камня в карьерах, дробление и сортировка его по фракциям, обжиг в шахтных вращающихся и других печах, дробление или помол комовой извести (получение негашёной извести). Получение сырьевой смеси осуществляется двумя способами: барабанным и силосным, которые отличаются друг от друга приготовлением известк.-песчаной смеси. В наши дни почти все элементы зданий и сооружений (панели, плиты перекрытий, элементы лестниц и др.) могут быть изготовлены из армированного силикатного бетона, который по своим свойствам почти не уступает железобетонным, а благодаря применению местных сырьевых материалов и промышленных отходов обходится на 15–20% дешевле, чем аналогичные железобетонные элементы на портландцементе. На современных автоклавных установках изготавливают газобетон и пенобетон. Их широко применяют в строительстве коммерческих и жилых зданий разного назначения и этажности. Газобетон и пенобетон могут быть применены как для несущей конструкции, так и для межкомнатных перегородок и в качестве перемычек. Автоклавный метод изготовления газобетона и пенобетона является основным, так как в автоклаве создаются оптимальные условия для твердения смеси, а использование управляемого автоклавного процесса позволяет получить газобетон и пенобетон с заданными техническими характеристиками. Так же изготавливают ячеистый бетон, силикатные блоки и панели, облицовочные, теплоизоляционные материалы и другие изделия. Автоклавы используются для изготовления плёночного триплекса. При использовании автоклавной технологии обеспечиваются улучшенные оптические характеристики стекла, повышается его влагостойкость и т. п. При производстве триплекса применяют туннельные или тупиковые автоклавы. Внешне они представляют собой трубу 3–6 м в диаметре и 15–20 м в длину, закрываемую крышкой с байонетными затворами (тупиковыми с одной стороны, туннельными с двух сторон). Вдоль по длине автоклава расположены рельсы для вагонеток с изделиями. Автоклавы оборудованы магистралями для впуска насыщенного пара, перепуска отработанного пара в другой автоклав, выпуска пара в атмосферу или в утилизатор и для конденсатоотвода. АВТОКЛАВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОВЕДЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВСКРЫТИЯ ПИРРОТИНОВЫХ МАТЕРИАЛОВ Изобретение относится к автоклавам для гидротермического вскрытия пирротинового сырья с использованием газообразного реагента-окислителя. Автоклав содержит горизонтальный цилиндрический корпус, разделенный вертикальными перегородками на секции, в которых попарно установлены двухъярусные перемешивающие устройства механического типа, встроенные теплообменники и устройства для подачи в пульпу газообразного окислителя, которое выполнено в виде вертикальной аэрационной трубы с перфорированным нижним участком и заглушенным свободным торцом, установленной между перемешивающими устройствами на расстоянии не более 0,8 диаметра мешалки от их оси симметрии. При этом при переработке материалов, содержащих менее или 31% серы, нижняя граница перфорации аэрационной трубы расположена на уровне не ниже 0,2 и не выше 0,8 диаметра мешалки нижнего яруса от плоскости ее вращения, а верхняя граница перфорации аэрационной трубы расположена ниже плоскости вращения мешалки верхнего яруса на 0,1 - 1,2 ее диаметра. При переработке же материалов, содержащих более 31% серы, нижняя граница перфорации аэрационной трубы расположена выше плоскости вращения мешалки нижнего яруса на 1,1 - 1,5 ее диаметра, а верхняя граница перфорации аэрационной трубы расположена выше плоскости вращения мешалки верхнего яруса не более чем на 0,5 ее диаметра. Плотность перфорации аэрационной трубы вдоль геометрических образующих ее поверхности является однородной, а перфорация в сечениях, перпендикулярных оси аэрационной трубы, выполнена неоднородной. Перфорированные участки аэрационной трубы в ее поперечном сечении представляют собой две равные дуги, каждая из которых опирается на центральный угол, равный (0,4 - 0,8) π радиан, развернутые в сторону перемешивающих устройств таким образом, что середина дуги лежит на линии, соединяющей точки пересечения оси аэрационной трубы и осей перемешивающих устройств с секущей плоскостью. Использование изобретения позволяет увеличить производительность автоклава, повысить степень разложения пирротина и увеличить степень использования газообразного окислителя.  Пирроритин.Пирротин (от греч. pyrrotes - огненно- красный цвет а. pyrrhotite, magnetic pyrite; н. Pirrotin; ф. pyrrhotine, pyrite magnetique; и. pirotita), магнитный колчедан- группа минералов класса сульфидовПирротин это минерал, сульфид железа. IMA "унаследовала" и приводит в своём официальном перечне минералов пирротин Fe7S8 и троилит FeS как два минерала, хотя троилит встречается лишь в метеоритах или в восстановительных условиях совместно с алмазом, железом и т.д. Однако по современным представлениям IMA оба этих минерала являются политипоидами (то есть одним минералом) в диапазоне составов Fe1-xS, где х=[0; 0,125] и относятся к одному минеральному виду – пирротин. Синонимы: магнитный колчедан, магнитный пирит, пирротит. Равновесный химический состав такого минерала является функцией температуры и давления. Соответственно в нормальных условиях ряд составов оказываются метастабильными. В пирротинах наблюдается избыточное содержание серы: вместо 35.4% оно достигает 39-40%. Классической работой по пирротинам считается статья "Crystallography and stability of pyrrhotites" N. Morimoto et al., Economic Geology, 1975, v.70, N4, p.824-833. Химический состав—содержание (в %): S— 36,4—40; Fe — 60—63,6; иногда отмечаются примеси меди, никеля, кобальта. Для пирротина отмечено несколько политипов, большинство из которых устойчивы при температуре свыше 300-350 градусов Цельсия: Пирротин-4M (Fe7S8) - моноклинный, наиболее распространенный; Пирротин-11C (Fe10S11) - ромбический; Пирротин-11H (Fe10S11) - гексагональный; Пирротин-5C (Fe9S10) - моноклинный Кристаллографические свойства приведены для пирротина-4M. Отдельные члены твёрдого раствора обладают магнитной анизотропией: ферромагнетизмом в одном направлении и парамагнетизмом в перпендикулярном направлении. В азотной и соляной кислотах разлагается с трудом, что резко отличает его от троилита. Хорошим диагностическим признаком для пирротинов является их цвет и часто устанавливаемые магнитные свойства. Происхождение Магматическое в интрузивных породах основного состава (нориты, габбро, габбро-диабазы), именно в них образуется никелевый пирротин; гидротермальное — в контактово-метасоматических месторождениях (скарновые руды), где пирротин представлен массивными плотными выделениями, ассоциирующими с магнетитом, халькопиритом, пиритом, сфалеритом (кристофитом) и др.; также в гидротермальных рудных жилах, где иногда в друзовых пустотах встречаются хорошо образованные кристаллы пирротина. Пирротин в сравнительно редких случаях является высокотемпературным минералом. Образование его, также как и пирита, зависит не столько от температуры, сколько от концентрации ионов серы в растворах: при высокой концентрации S2- железо выделяется в виде дисульфида FeS2, при пониженной в виде моносульфида - FeS. Пирротин распространен почти исключительно в эндогенных месторождениях и в различных генетических типах. Изменения На поздних стадиях гидротермального процесса при росте активности серы, пирротин замещается сначала метастабильным марказитом, а затем пиритом. При выветривании в зоне окисления он является наиболее легко разлагающимся сульфидом. Первоначально образуется сульфат закиси железа, который в присутствии кислорода переходит в сульфат окиси железа. Последний, кристаллизуясь, дает нерастворимые гидроокислы железа (лимонит) и свободную серную кислоту, переходящую в раствор. Месторождения Мердита (Албания); Вальдзасен в горах Фихтель, Боденмайс в Баварии (ФРГ); никель-пир-ротиновое месторождение мирового значения Садбери (Канада); Печенга и Мончегорск на Кольском п-ове, Норильск в Сибири (СССР). Скопления пирротина распространены в скарнах Брейтенбрунна, Шварценберга, Шмальцгрубе, в большинстве рудных жил в Рудных горах; широко распространен в многочисленных лампро-фировых жилах Лаузица, известен в Золанде на Шпрее, во многих диабазах Гарца и Тюрингенского Леса и др. (ГДР); Шлукнов и другие многочисленные местонахождения в габбровых комплексах Чешских Средних гор (ЧССР) и др. Применение Практическое значение пирротина не слишком существенное, хотя никелевый пирротин является важной рудой никеля. Как сырье для производства серной кислоты пирротиновые руды значительно уступают пиритовым. Минерал пирротин добывается в качестве составной части руды. Например, на месторождениях рудного поля Садбери в Канаде он является одним из 4 главных рудообразующих минералов (всего там в состав руды входят 64 минерала). Минерал пирротин представляет промышленную ценность как источник никеля, кобальта, меди или платины, если он обогащён соответствующими примесями. Попутно пирротин может служить сырьём для производства серной кислоты, а также железного купороса и крокуса. Железный купорос (FeSO4) применяется в производстве чернил, для консервирования дерева, для окраски шерсти в чёрный цвет. Из железного купороса, даже в домашних условиях, несложно изготовить крокус (Fe2O3). Крокус используют как абразив при полировке зеркал, стёкол. На основе крокуса изготавливают пасты для финишной полировки золота, серебра, бронзы и прочих мягких металлов (для полировки стали крокус не рекомендуется – якобы он ухудшает её свойства). А еще крокус издавна используется как пигмент для изготовления женской косметики, включая губные помады и пудры. Применяется как катализатор в пиротехнике. Те, кто сами изготавливают пороховые ракеты, используют его в качестве компонента топлива. - источник получения никеля (см. Никелевые руды). |