Курсовая работа Автоклав. Введение 3 Принципы работы 8 Автоклавное выщелачивание 9 конструкция и классификация автоклавов 10

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

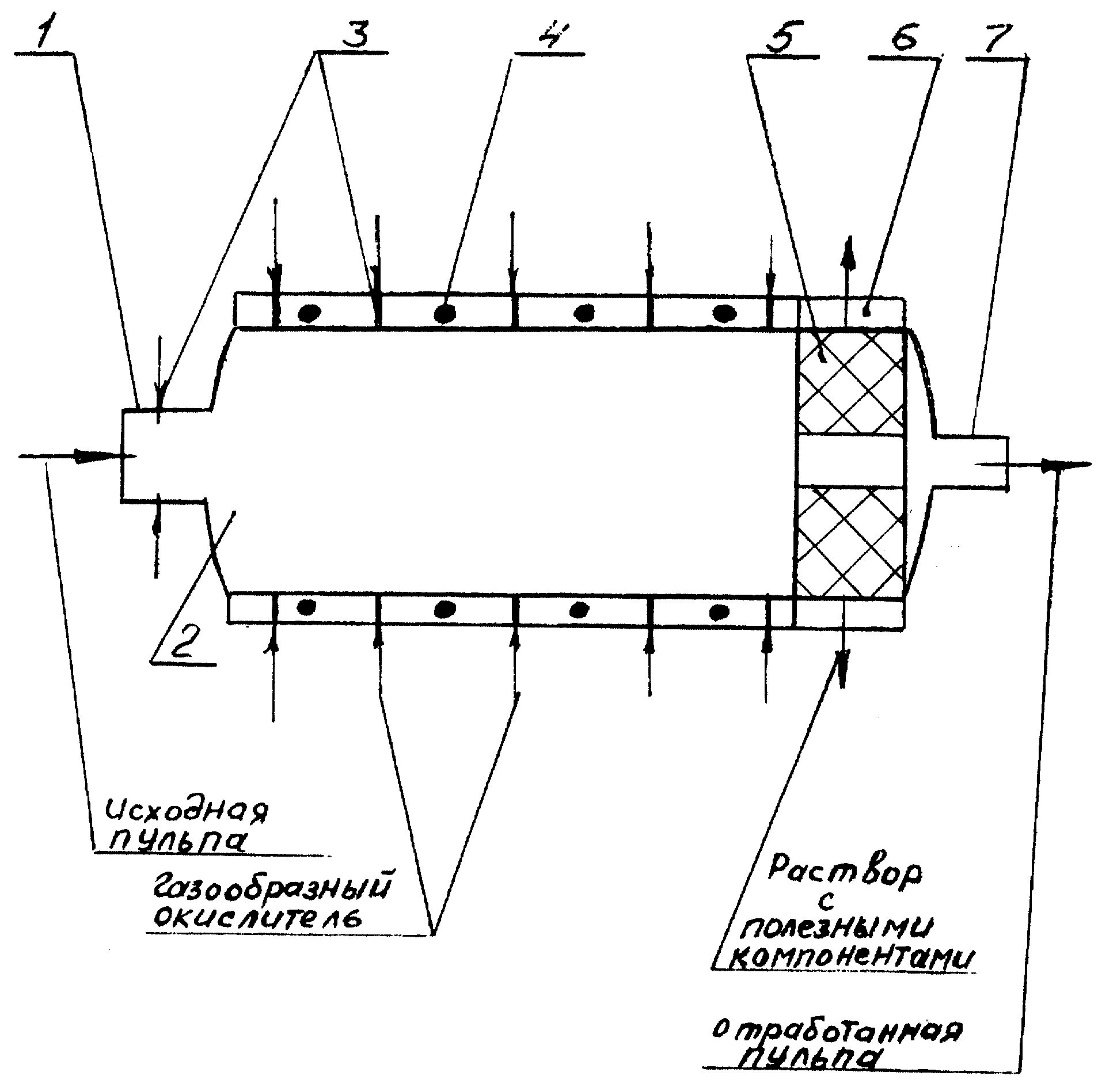

СодержаниеВВЕДЕНИЕ 3 Принципы работы 8 Автоклавное выщелачивание 9 КОНСТРУКЦИЯ И КЛАССИФИКАЦИЯ АВТОКЛАВОВ 10 ПРИМЕНЕНИЕ АВТОКЛАВОВ 12 АВТОКЛАВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОВЕДЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВСКРЫТИЯ ПИРРОТИНОВЫХ МАТЕРИАЛОВ 14 Изобретение относится к автоклавам для гидротермического вскрытия пирротинового сырья с использованием газообразного реагента-окислителя. Автоклав содержит горизонтальный цилиндрический корпус, разделенный вертикальными перегородками на секции, в которых попарно установлены двухъярусные перемешивающие устройства механического типа, встроенные теплообменники и устройства для подачи в пульпу газообразного окислителя, которое выполнено в виде вертикальной аэрационной трубы с перфорированным нижним участком и заглушенным свободным торцом, установленной между перемешивающими устройствами на расстоянии не более 0,8 диаметра мешалки от их оси симметрии. При этом при переработке материалов, содержащих менее или 31% серы, нижняя граница перфорации аэрационной трубы расположена на уровне не ниже 0,2 и не выше 0,8 диаметра мешалки нижнего яруса от плоскости ее вращения, а верхняя граница перфорации аэрационной трубы расположена ниже плоскости вращения мешалки верхнего яруса на 0,1 - 1,2 ее диаметра. При переработке же материалов, содержащих более 31% серы, нижняя граница перфорации аэрационной трубы расположена выше плоскости вращения мешалки нижнего яруса на 1,1 - 1,5 ее диаметра, а верхняя граница перфорации аэрационной трубы расположена выше плоскости вращения мешалки верхнего яруса не более чем на 0,5 ее диаметра. Плотность перфорации аэрационной трубы вдоль геометрических образующих ее поверхности является однородной, а перфорация в сечениях, перпендикулярных оси аэрационной трубы, выполнена неоднородной. Перфорированные участки аэрационной трубы в ее поперечном сечении представляют собой две равные дуги, каждая из которых опирается на центральный угол, равный (0,4 - 0,8) π радиан, развернутые в сторону перемешивающих устройств таким образом, что середина дуги лежит на линии, соединяющей точки пересечения оси аэрационной трубы и осей перемешивающих устройств с секущей плоскостью. Использование изобретения позволяет увеличить производительность автоклава, повысить степень разложения пирротина и увеличить степень использования газообразного окислителя. 14 16 Пирроритин. 17 Пирротин (от греч. pyrrotes - огненно- красный цвет а. pyrrhotite, magnetic pyrite; н. Pirrotin; ф. pyrrhotine, pyrite magnetique; и. pirotita), магнитный колчедан- группа минералов класса сульфидов 17 Формула изобретения 19 Описание 20 Автоклав непрерывного действия. 28 РАСЧЕТ АВТОКЛАВОВ 33 Список используемой литературы. 37 ВВЕДЕНИЕ Автокла́в (греч. Авто — сам + лат. Clavis — запор, задвижка[1]) -герметичный аппарат для различных операций, требующих нагрева под давлением выше атмосферного[1]. В этих условиях достигается ускорение реакции и увеличение выхода продукта. Прообразом современного автоклава был созданный Д. Папеном в 1680 медицинский аппарат для стерилизации (она проводилась при высокой температуре, но без давления выше атмосферного), т. н. стерилизатор или сушильный шкаф. В 1795 французский кондитер Ф. Аппер изобрёл способ сохранять съестные припасы. Он упаковывал продукты в специальную ёмкость и подвергал их кипению в обычной воде; таким образом получился первый автоклав для домашнего (бытового) применения. В 1879 француз Ш. Шамберлен создал уже настоящий автоклав, в котором создавалось нужное давление при повышении температурного режима. Изобретение получило распространение исключительно среди учёных-химиков и медиков, перед которыми остро стоял вопрос о стерилизации инструментов. Прототипом современного автоклава, применяемого в химической технологии, является аппарат, созданный В. Н. Ипатьевым в 1904. В строительстве способ изготовления силикатного (известково-песчаного) кирпича в автоклаве изобретён в Германии в 1880 учёным В. Михаэлисом. В России автоклавные устройства для производства известково-песочных блоков, фибролита, облицовочных плит появились в 1930-х гг. До 1950-х гг. единственным видом силикатных автоклавных изделий были силикатный кирпич и небольшие камни из ячеистого силикатного бетона. Однако благодаря работам российских учёных впервые в мире было создано производство крупноразмерных силикатобетонных автоклавных изделий для сборного строительства. Возможность образования в автоклаве камневидного изделия была установлена в конце 19 в., но массовое производство силикатных изделий, деталей и конструкций, особенно типа бетонов, было впервые организовано в нашей стране. Технология их изготовления механизирована и в значительной мере автоматизирована, что обеспечивает получение более дешёвой продукции по сравнению с цементными материалами и изделиями. Эффективные исследования в этом направлении выполнили П. И. Боженов, А. В. Волженский, П. П. Будников, Ю. М. Бутт и др. Было показано, что при автоклавной обработке образуются наиболее устойчивые низкооснóвные гидросиликаты. В 1953 компания «Lagarde» разработала автоклав для применения в текстильной промышленности (с его помощью красили ткани). В 1988 появился автоклав для домашнего консервирования, который работал при помощи подключения в домашнюю электрическую сеть. Изобретение относится к оборудованию для гидрометаллургии, в частности к конструкциям автоклавов непрерывного действия для выщелачивания руд и концентратов при высоких температурах и давлениях. Известна конструкция автоклава для проведения окислительного выщелачивания, включающая горизонтальный цилиндрический корпус с разделительными перегородками, снабженный штуцерами для ввода пульпы исходного концентрата, кислорода, других технологических компонентов и вывода готового продукта, отработанных газов и пульпы, двухъярусные аэрирующие перемешивающие устройства, теплообменники, расположенные горизонтально внутри корпуса по всей его длине (В. Ф. Борбат, А. Б. Воронов, Автоклавная технология переработки никель-пирротиновых концентратов, М.: Металлургия, 1980 г., с. 67-69). Недостатком известного автоклава является то, что внутри его корпуса расположены теплообменники, аэрирующие и перемешивающие устройства, а это приводит к довольно быстрому выходу их из строя под механическим и химическим воздействием продуктов процесса выщелачивания. В результате при демонтаже вышедших из строя узлов появляется необходимость полного опорожнения корпуса автоклава. Кроме этого, не регулируется расход газообразного окислителя, так как перемешивающие устройства имеют фиксированные аэрационные характеристики, что приводит к его перерасходу. Подвод окислителя непосредственно в зону работы перемешивающих устройств дополнительно влияет на интенсивность коррозии его лопаток. Это снижает производительность автоклавного оборудования и увеличивает уровень эксплуатационных затрат. Наиболее близким к предлагаемому автоклаву по совокупности признаков и достигаемому результату является автоклав непрерывного действия для проведения высокотемпературного вскрытия пирротиновых материалов, содержащий горизонтальный цилиндрический корпус, снабженный штуцерами для ввода пульпы исходного концентрата, выхода готового продукта и отработанной пульпы, разделенный перегородками на секции, в которых установлены перемешивающие устройства механического типа, встроенные теплообменники и устройства для подачи в пульпу газообразного окислителя (патент РФ N 2120332, МПК В 01 J 3/04, 20.10.98 г.) К недостаткам такой конструкции автоклава можно отнести значительные затраты, возникающие в процессе эксплуатации, так как расположение теплообменников, перемешивающих и аэрирующих устройств внутри его корпуса приводит к довольно быстрому выходу их из строя под механическим и химическим воздействием продуктов процесса выщелачивания. Следовательно, требуются значительные затраты на ремонт. Кроме этого, необходима точная установка аэрирующей трубы относительно перемешивающих устройств при различных составах руд и концентратов, так как за пределами требуемых диапазонов установки резко снижаются технологические результаты работы автоклава. Наличие вертикальных перегородок и других устройств внутри корпуса автоклава приводит к тому, что движущаяся пульпа уплотняется на участках их расположения. В результате этого процесс окисления этой части пульпы замедляется, что и приводит к ее неоднородности, т.е. повышаются потери полезных компонентов. Целью предлагаемого изобретения является упрощение конструкции автоклава, снижение эксплуатационных затрат и повышение эффективности извлечения металлов. Поставленная цель достигается тем, что в автоклаве непрерывного действия для проведения высокотемпературного окислительного выщелачивания металлов в водной пульпе с использованием газообразного окислителя, содержащем горизонтальный цилиндрический корпус, снабженный устройствами ввода пульпы исходного концентрата и выхода раствора с полезными компонентами и отработанной пульпы, устройствами подачи в пульпу газообразного окислителя, нагревательные элементы, авторы предлагают перед устройством выхода отработанной породы установить кольцеобразный фильтр, связанный с устройством для выхода раствора с полезными компонентами и имеющий наружный диаметр, равный диаметру горизонтального цилиндрического корпуса, а устройство подачи газообразного окислителя выполнить в виде форсунок. Отверстие ввода пульпы в горизонтальный цилиндрический корпус выполнить большим по диаметру, чем отверстие выхода отработанной пульпы. Форсунки расположить по всей длине горизонтального цилиндрического корпуса автоклава и/или совместить с устройством ввода пульпы исходного концентрата, а нагревательные элементы установить на внешней поверхности корпуса по всей его длине. В предлагаемом автоклаве горизонтальный цилиндрический корпус выполнен пустотелым, таким образом, технологическая зона выщелачивания свободна от перемешивающих и аэрирующих устройств, а также нагревательных элементов. Следовательно, обеспечивается непрерывное прохождение пульпы под давлением с равномерной ее плотностью по сечению. По данным стендовых испытаний подача газообразного окислителя под давлением непосредственно в пульпу через форсунки, расположенные по длине корпуса автоклава и/или совмещенные с устройством подачи пульпы, позволяет обеспечить равномерное окисление исходного материала пульпы по всему поперечному сечению корпуса за счет увеличения поверхности "газ - пульпа" и равномерного растворения образующихся пузырьков газа. Кольцеобразный фильтр, связанный с устройством выхода раствора с полезными компонентами и установленный перед устройством выхода отработанной пульпы, позволяет разделить раствор с полезными компонентами и отработанную пульпу. Выполнение диаметра отверстия ввода пульпы больше диаметра отверстия выхода отработанной пульпы при условии непрерывной подачи пульпы исходного материала позволяет создать необходимое давление внутри корпуса автоклава для проведения процесса выщелачивания в полном объеме и для продавливания раствора с полезными компонентами через фильтр. Таким образом, перепад давлений внутри корпуса обеспечивает постоянный и устойчивый отвод раствора с полезными компонентами. Кроме этого, в процессе продвижения пульпы внутри корпуса возникают различные по направлению силы от взаимодействия ее твердых частей, которые вызывают интенсивное истирание поверхностных пленок, активизируя выход полезных компонентов в раствор. Для проведения ремонта входящих в конструкцию автоклава устройств не требуется полная очистка корпуса, что значительно сокращает затраты на его эксплуатацию. Сведения об известности отличительных признаков предлагаемого технического решения при изучении патентной и научно-технической литературы заявителем не выявлены, следовательно, предлагаемая конструкция автоклава отвечает критерию "новизна". Совокупность признаков, лежащая в основе заявляемой конструкции автоклава и обеспечивающая его эффективность, явным образом из уровня техники не следует, следовательно, она отвечает критерию "изобретательский уровень". Предлагаемое техническое решение поясняется чертежом, где представлена схема автоклава непрерывного действия. Автоклав содержит устройство ввода пульпы исходного концентрата 1, горизонтальный цилиндрический корпус 2, устройство подачи газообразного окислителя, выполненное в виде форсунок 3 и расположенное по всей длине корпуса 2 и/или совмещенное с устройством ввода пульпы 1, нагревательные элементы 4, расположенные по внешней поверхности корпуса, кольцеобразный фильтр 5 для отделения раствора полезных компонентов, который связан с устройством 6 выхода раствора с полезными компонентами, устройство для выхода отработанной пульпы 7. Автоклав работает следующим образом. Пульпу с исходным концентратом непрерывно под давлением подают в корпус 2 через устройство 1. Одновременно с этим подают под давлением газообразный окислитель через форсунки 3. Пульпа с исходным компонентом заполняет объем корпуса 2, внутри которого создается давление. Непрерывно идет процесс выщелачивания металлов и переход их в раствор с полезными компонентами, который под воздействием давления внутри корпуса 2 продавливается через фильтр 5. А отработанная пульпа выходит через устройство 7. При этом необходимая для осуществления выщелачивания температура корпуса 2 постоянно поддерживается нагревательными элементами 4. Дальнейшая переработка раствора с полезными компонентами ведется известными методами, например, автоклавно-флотационным. В предлагаемом автоклаве непрерывного действия для окислительного выщелачивания металлов используется в качестве окислителя газообразный кислород или кислородно-воздушная смесь. Пустотелый горизонтальный цилиндрический корпус предлагаемого автоклава, принудительная подача пульпы исходных концентратов, газообразного окислителя и выход под давлением раствора с полезными компонентами и отработанной пустой пульпы позволяет обеспечить непрерывный и эффективный процесс выщелачивания металлов из руд или концентратов. Упрощение конструкции автоклава за счет расположения всех его устройств вне корпуса позволяет снизить затраты на эксплуатацию и повысить коэффициент машинного времени работы автоклава. Таким образом, увеличить объем переработки руд и концентратов и повысить производительность автоклава.  |