Курсовая по автоматизации. Курсовая Шамшитова Ав. Введение Анализ технологического процесса

Скачать 327.53 Kb. Скачать 327.53 Kb.

|

|

Содержание Введение………………………………………………………………………...…3 Анализ технологического процесса……………………………….…...…4 Описание функциональной схемы автоматизации………………………6 Определение асимптотических параметров объекта регулирования и выбор вида регулятора…………………………………………………..…8 Определение закона управления, обеспечивающего требуемое качество регулирования……………………………………………………………..13 Вычисление параметров регулятора ……………………………………17 Заключение………………………………………………………………..18 Список литература……………………………………………………………….19  Введение ВведениеОдним из путей повышения эффективности производства является использование систем автоматизированного управления. Автоматизация производства – это процесс в развитии производства, при котором функции управления и контроля осуществляют при помощи применения машин, приспособлений, приборов, аппаратов с минимальным участием человека или без него и только под его контролем. Основой целью работы автоматизированного хлебопекарного предприятия является стабильное качество продукции, минимальное время производственного цикла, исключение влияния человеческого фактора, повышение безопасности технологических процессов, а так же снижение материальных, энергетических и трудовых затрат. Для влияния на ход процесса необходимо обеспечивать контроль его параметров и производить необходимые измерения и действия. Зачастую все эти задачи решаются автоматически и оператору выдается только необходимая информация в наиболее удобной форме. Автоматизация отвечает за замес опары и теста, на оборудовании выбирается одна из программ, соответствующая той или иной рецептуре. В соответствии с это программой автоматика самостоятельно дозирует и вводит необходимые компоненты. Оборудование способно контролировать весь сложный процесс приготовления теста – поддерживать температуру, регулировать скорость замешивания, следить за другими параметрами. Современные печи полностью автоматизированы, где оператор лишь задает в начале выпечки необходимые параметры и следит за исправностью аппаратуры. Автоматические системы управления осуществляют непрерывный контроль и точное регулирование параметров печи (температура и влажность в пекарной камере).  1.Анализ технологического процесса 1.Анализ технологического процессаБриоши готовятся опарным способом. Опара бродит 210-270 мин, увеличиваясь в объеме в 1,5-2 раза. На готовой опаре замешивают тесто. При приготовлении теста для бриоши вносят сразу все сырье, в такой последовательности: дрожжи, то есть дрожжевая суспензия, солевой раствор, сахарный раствор, масло сливочное и куриные яйца в дозирующую станцию(II). И сразу же, через циклоно-разгрузитель(I) поступает мука для замеса. После происходит замес теста в тестомесильной машине со всей опарой и другим сырьем при температуре 28-32OС. Замес теста производят в тестомесильных машинах(III) интенсивного действия в соответствии с временем, указанным в паспорте машины, или в обычных машинах с увеличение длительности замеса теста до 10-15 минут. После тесто поступает в конвейер для брожения(IV), где бродит 60-90 мин до кислотности 2,5-3,0 град. За это время происходит обминка из компрессионной установки при помощи воздуха. После отлежки тесто делят на куски требуемой массы, при помощи тестоделительной машины(V) , и округляют в тестоокруглительной машине (VI)и направляют на предварительную расстойку при температуре 32-35OС в течении 30-60 мин в шкафу(VIII) или на столе, затем формируют изделия и направляют на окончательную расстойку опять же в шкаф при температуре 38-40 оС и относительной влажности воздуха 70-85%. Продолжительность окончательной расстойки при приготовлении теста по технологии увеличивается на 30-50% по сравнению с другими способами и может составлять 60-90 минут в зависимости от подъемной силы дрожжей. Далее смазывают яичной смазкой и отправляют на окончательную расстойку на 20-40 минут. В дальнейшем готовые тестовые заготовки отправляют в печь для следующей стадии процесса, а именно выпечки заготовок и превращение их в готовые изделия. Выпекают при влажности 80-85% и температуре 270-  290°С в течение 10-12 минут. Затем, когда изделия выпеклись, их перекладывают в деревянные лотки и отправляют на реализацию. Бриоши охлаждают и упаковывают, складывают в картонные коробки и отправляют в розницу. 290°С в течение 10-12 минут. Затем, когда изделия выпеклись, их перекладывают в деревянные лотки и отправляют на реализацию. Бриоши охлаждают и упаковывают, складывают в картонные коробки и отправляют в розницу. Описание функциональной схемы автоматизации Описание функциональной схемы автоматизацииТехнология производства бриоши начинается с замеса опары. Сырье, входящее в приготовление опары, входит мука и дрожжи. На готовой опаре замешивают тесто. При приготовлении теста для бриоши вносят сразу все сырье, в такой последовательности: дрожжи, то есть дрожжевая суспензия, солевой раствор, сахарный раствор, масло сливочное и куриные яйца в дозирующую станцию. При нажатии кнопки 4-1, через магнитный пускатель 4-2 по линии связи 6 начинает работать циклон-разгрузитель (I), происходит сброс муки в дозирующую станцию. Мука дозируется при помощи первичного преобразователя 1-1, который передает сигнал на счетчик 1-2 и после дозирования определенного расхода сырья по линии связи 2 закрывает клапан 1-4. Для ручного воздействия можно воспользоваться кнопкой 1-3. Дозирование раствора соли осуществляется с помощью первичного датчика 2-1, в дальнейшем сигнал передается на вторичный преобразователь 2-2. Который после отмеренного количества сырья открывает клапан 2-4. При ручном управлении сырье поступает в тестомесильную машину (III) через дозирующую станцию (II). При нажатии кнопки 3-1, через магнитный пускатель 3-2 по линии связи 5 начинает работать тестомесильная машина (III), происходит замес теста. По технологии требуется обминка теста, для этого используется конвейер для брожения(IV). При нажатии кнопки 5-1 срабатывает магнитный пускатель 5-2 и по линии связи 7 она начинает работать. После конвейера тесто поступает в тестоделительную машину (V), где  машина делит тесто на куски заданной массы. Включается она по линии связи 8 через магнитный пускатель 6-2 при нажатии кнопки 6-1. Потом куски направляются в тестоокруглительную машину (VI), которая начинает работать при нажатии кнопки 7-1, через магнитный пускатель 7-2 по линии связи 9. машина делит тесто на куски заданной массы. Включается она по линии связи 8 через магнитный пускатель 6-2 при нажатии кнопки 6-1. Потом куски направляются в тестоокруглительную машину (VI), которая начинает работать при нажатии кнопки 7-1, через магнитный пускатель 7-2 по линии связи 9. Округленные тестовые заготовки подаются в шкаф окончательной расстойки (VIII), в котором поддерживаются заданные параметры температуры, которая устанавливается датчиком 8-1, который передает сигнал по линии связи 10 на вторичный прибор 8-2. Регулирующее управление, вырабатываемое устройством 8-2 передается по линии связи 11 на тэны. Ручное воздействие осуществляется нажатием кнопки 8-3. И влажности, с помощью первичного датчика 9-1, передающего сигнал на вторичный датчик 9-2 по линии связи 12 и вводит значение на табло. Внутри находится вентилятор, который начинает работать при нажатии кнопки 9-1 через магнитный пускатель 9-2 по линии связи 13. 3.Определение асимптотических параметров объекта регулирования и выбор вида регулятора.  Требования к качеству проектируемой АСР: Требования к качеству проектируемой АСР: Максимально возможный процент хода регулирующего органа: М%=12% Максимально допустимое динамическое отклонение регулируемой величины: ∆Умах = 5,40С. Максимально допустимое время регулирования: Тр.мах.=250с. Максимально допустимое установившееся отклонение: Умахост=40С. Произвести выбор вида регулятора, закона управления и рассчитать параметры регулятора. Решение. Таблица значений кривой разгона.

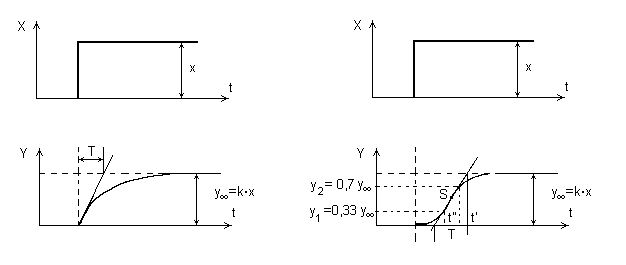

По исходным данным из табл. 1 строим кривую разгона в плоскости величин У(t)   . Рис.1. График кривой разгона У(t) Для реализации синтеза регулятора, т.е. выбора его вида, определения типа и вычисления параметров, воспользуемся графоаналитическим методом. В соответствии с формулой рассчитаем асимптотические параметры τз и Т: У(∞)= УК – У0.= 87-97=100С. Отсюда У(t")=0,33У(∞)+У(0)= 0,33*10+87= 90,30С; У(tI)=0,7 У(∞)+У(0)=0,7*10+87=940С, Производя обратное преобразование, т.е. поиск аргумента, с одновременным осуществлением интерполяции, получим tII= 80,03; t1 = 179,27. Подставляя полученные значения в формулу , получим τз= 0,5( 3*80,03-179,27)=30,41 с, Т=1,25(179,27-80,03)=124,05 с. Найдём отношение τз/Т= 0,245. Известно, что при значениях отношения 0,2< τз/Т< 1 выбирается регулятор непрерывного действия. Следовательно, в данном примере должен быть выбран такой регулятор. Определим асимптотические параметры графическим способом. С этой целью на графике кривой разгона в точке её перегиба построим касательную, как показано на (рис. 2).  а) б) Рис. 2 Переходные функции объектов: а - переходная функция одноемкостного объекта; б - переходная функция двухемкостного объекта. По точкам пересечения соответствующих уровней У(t) определяем значения параметров τз и Т. На плоскости графика кривой разгона строим асимптотическую функцию Уас. Асимптотическая кривая разгона начинается из точки на оси времени с абсциссой равной τз. Если параметры выбраны правильно, то обе кривые в установившемся положении должны  совместиться. Значения функции Уас. вычисляются по формуле переходной функции апериодического звена 1-ого порядка со сдвигом по времени t- τз. совместиться. Значения функции Уас. вычисляются по формуле переходной функции апериодического звена 1-ого порядка со сдвигом по времени t- τз. Отсюда  Уас.= У(∞) (1-е –(t- τз)/Т) + У(0), Уас.= У(∞) (1-е –(t- τз)/Т) + У(0), где У(0)= 46 – начальное значение функции. При проведении расчётов будем считать, что аргумент (t- τз)=0, если эта разность окажется меньше или равна нулю. Вычислим значения Уас. и сведём их в таблицу. Таблица значений асимптотической функции.

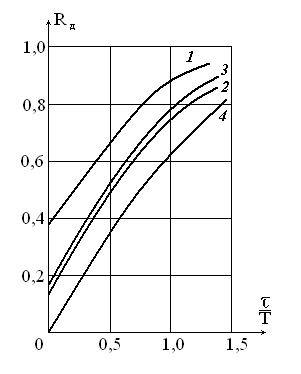

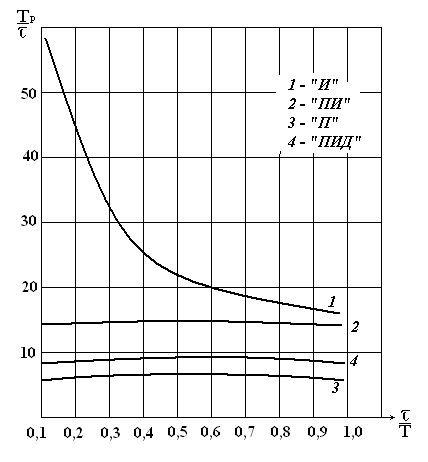

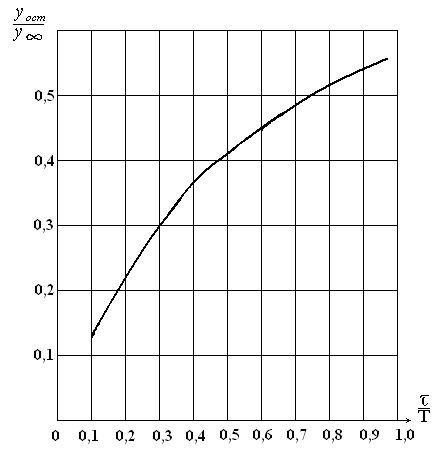

По табличным значениям построим график Уас.(t) в плоскости графика функции У(t).   Рис. 3. График асимптотической кривой разгона Уас.(t) Из рисунка видно, что что графики У(t) и Уас.(t) совместились. Это говорит о правильности произведённых расчётов по определению асимптотических параметров и выборе вида регулятора. Таким образом, при проведении дальнейших расчётов будем считать, что динамика объекта соответствует асимптотической кривой разгона. Из рис. 3 видно, что такая замена не влечёт за собой большой погрешности. Эта погрешность соответствует площади, лежащей между кривыми Уас.(t) и У(t). Следовательно, переход от кривой У(t) к Уас.(t) является, вполне, правомерным.  4.Определение закона управления, обеспечивающего требуемое качество регулирования. 4.Определение закона управления, обеспечивающего требуемое качество регулирования.Найдём значение динамического коэффициента Rд= ∆Умах/ У(∞ ) , где ∆Умах- максимально допустимое отклонение регулируемой величины от её заданного значения, которое она может достигать в процессе стабилизации. Из исходных данных имеем ∆Умах= 4,00С. Отсюда Rд= 5,4/10= 0,54. По значениям τз/Т = 0,245 и Rд= 0,54 на графике рис. 4 находим закон управления (ЗУ). В данном случае выбираем ЗУ- «П». Таким образом, в состав ЗУ входит только пропорциональная, составляющая, т.е. он имеет вид U(t)= к εε(t), где U(t)-управляющее воздействие регулятора; ε(t)- ошибка регулирования; к ε – параметр закона управления. Выбранный закон обеспечивает выполнение условия Теперь необходимо проверить будет ли выполняться требование по длительности процесса регулирования, т.е. выполнение условия Из исходных данных Трмах =250с. По графикам рис.5 находим, что Тр / τ з =7,2. Отсюда Тр=7,2 τ з =218,95 с. Не трудно видеть, что условие выпол-няется. Ввиду того, что объект является статическим, а в законе управления отсутствует интегральная составляющая необходимо произвести проверку на точность в установившемся режиме. По отношению Т / τ з =4,08 и рис.6 определим, Уост/У(∞) =0,38. Отсюда Уост= 3,80С. Ошибка, которую будет иметь система в установившемся режиме меньше максимально допустимого значения. Требования по точности, т.е. условие, выполняется.   Рис.4 Рис.4 Рис.5 Рис.5Теперь необходимо проверить, будет ли выполняться требование по длительности процесса регулирования (условие 1), т.е. Тр< Трмах ,(1) где Тр – время регулирования, которым будет обладать спроектированная система; Трмах –максимально допустимое время регулирования (задание на проектирование) Трмах =250с. По графикам на рис.5 находим Тр / τ з =7,2. Отсюда Тр=7,2* τ з=218,95 с. Таким образом, условие (1) выполняется. Проводить проверку на точность в установившемся режиме в данном случае нет необходимости и в этом примере, т.к. объект регулирования является статическим, а в ЗУ присутствует интегральная составляющая.  Следовательно, установившееся значение ошибки будет равно нулю. Следовательно, установившееся значение ошибки будет равно нулю.При выборе П-регулятора необходимо, кроме того, проверить выполнение условия (2). С этой целью по графику на рис. 6 Находим значение Yост. После чего и осуществляем эту проверку. Yост где ∆Y, Т р и Yост – показатели качества спроектированной системы. 3,84 (2)   Рис .6  5.Вычисление параметров регулятора. 5.Вычисление параметров регулятора.Вычисление параметров регулятора будем осуществлять по формулам табл.2 при перерегулировании, равном 12%. Предварительно найдём коэффициент передачи объекта регулирования. Коб= У(∞)/М% =10/12=0,80С/% Вычислим параметры регулятора. Коэффициент передачи регулятора Кр=0,7*Т / Коб*τ з =0,7*124,05/0,8*30,41=3,57%/0С.  Заключение ЗаключениеПроведен анализ линии по производству бриоши. Разработана функциональная схема автоматизации технологического процесса производства изделия обогащенного нутриентами. Выбраны структура закона управления в виде П-регулятора, параметры которого определены методом стандартных коэффициентов. Численные исследования синтезированной САРТ показали, что она удовлетворяет всем требованиям задания.  Список литературы Список литературы1. Алейников А.К. Методические указания к выполнению курсовой работы по дисциплине «Автоматика и автоматизация производственных процессов». – Саратов: СГАУ им. Н.И.Вавилова, 1995. – 32 с. 3. Алейников А.К., Киселев В.А., Решетняк Е.П. Исследование систем автоматического управления с помощью ПЭВМ \ Методические указания к лабораторным работам. –Саратов: СГАУ им. Н.И. Вавилова, 2004. – 142 с. 4. Бородин И.Ф., Судник Ю.А. Автоматизация технологических процессов. – М.: КолосС, 2003. –344 с. 5. Мамсуров А.Х., Киптелая Л.В. Автоматика и автоматизация производственных процессов в общественном питании. – М.: Экономика, 1986. –271. 6. Бабкин В.Р. Основы автоматики и автоматизации химических производств. М.: Химия, 1975г. 7. Голубятников В.А. Автоматизация производственных процессов в химической промышленности. М.: Химия. 1972г. 8. Попов Е.П. Теория линейных систем автоматического регулирования и управления. - М.: Наука, 1989г. -301 с. |