Курсовая. Введение Глава Обоснование технических характеристик станка

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

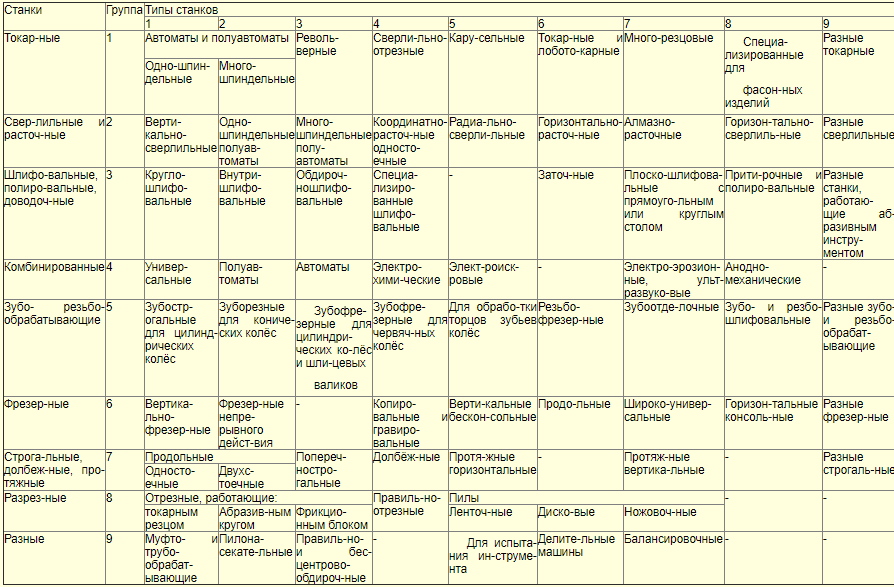

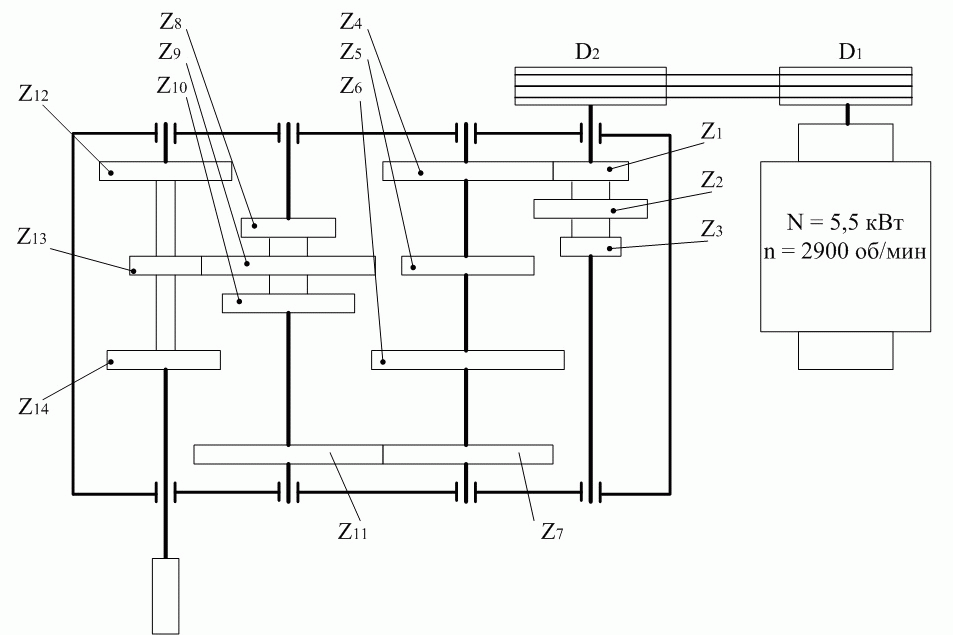

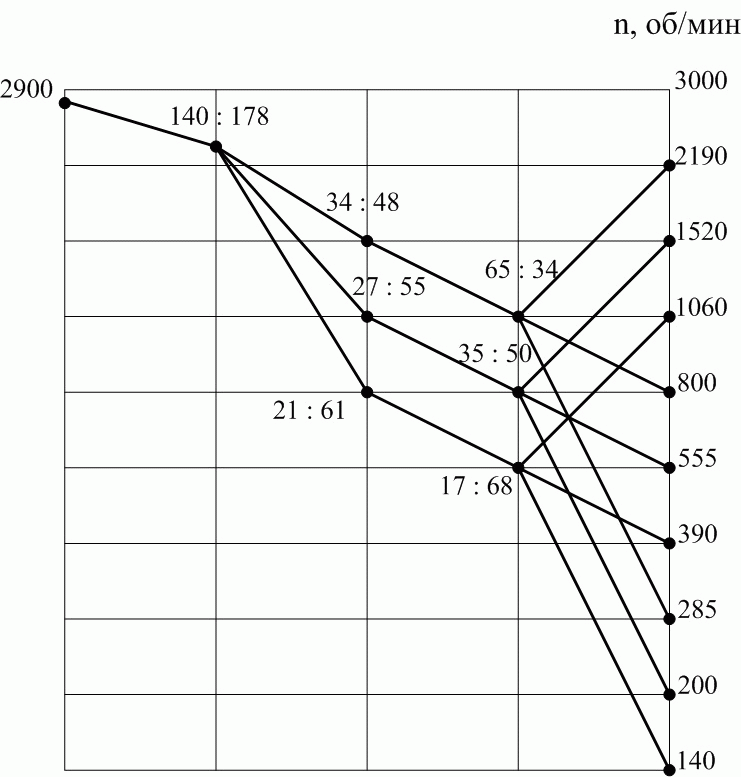

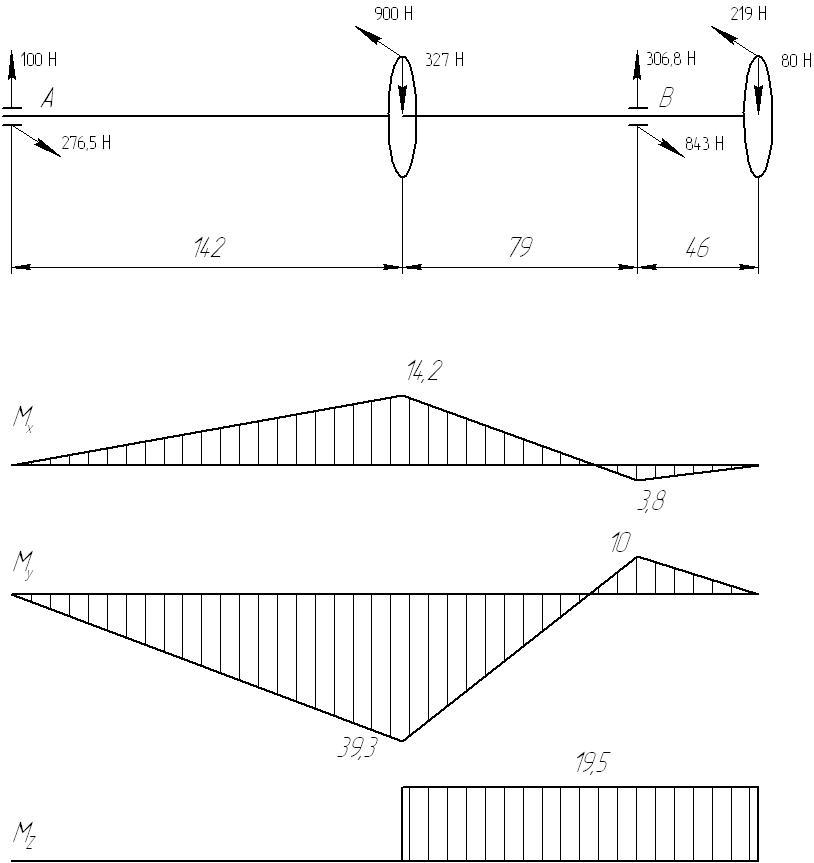

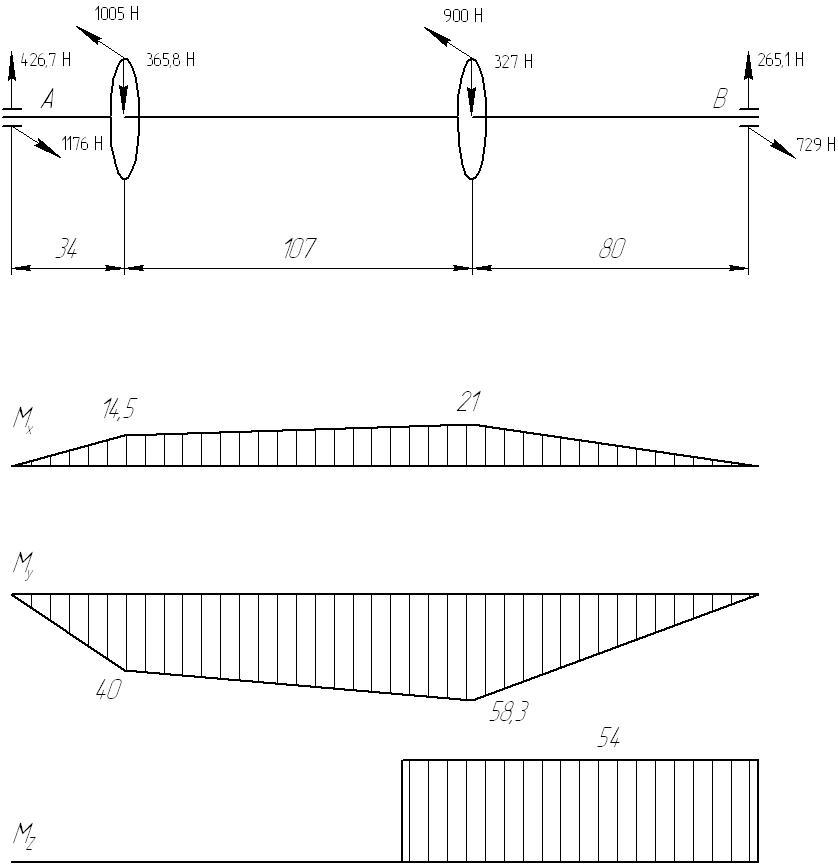

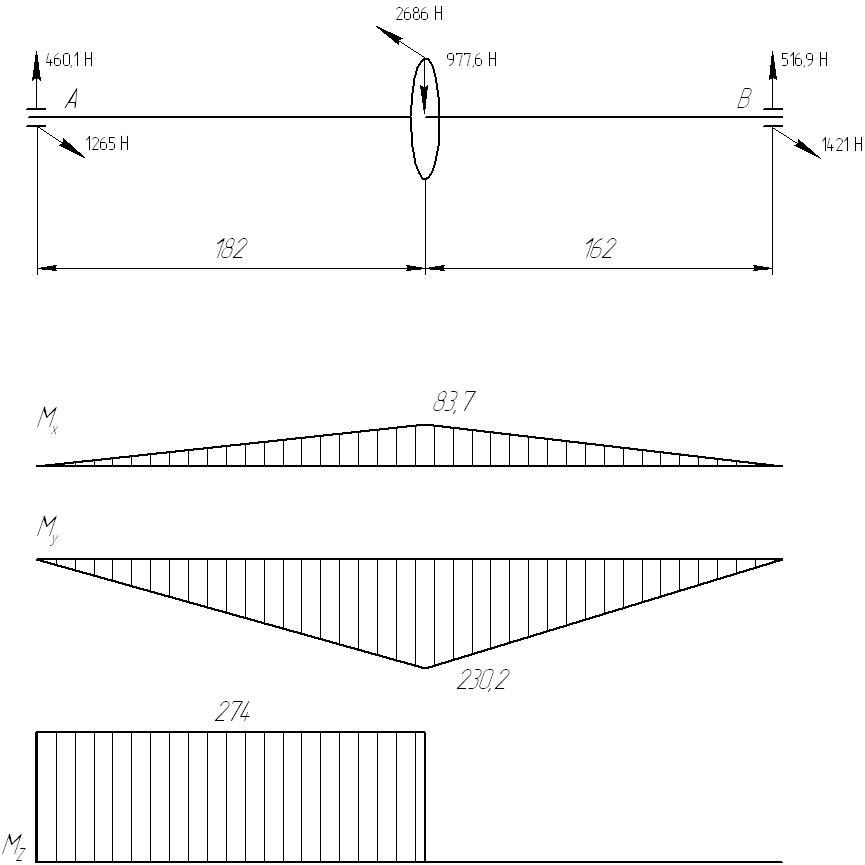

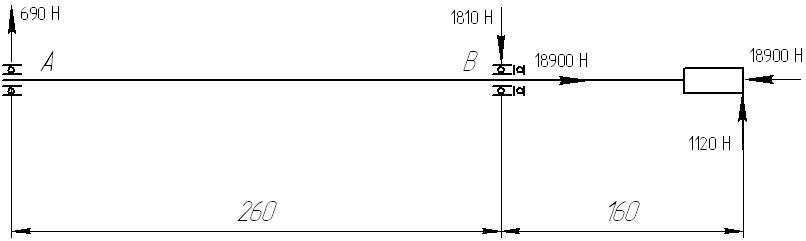

Содержание Введение………………………………………………………………..4 Глава 1. Обоснование технических характеристик станка………….6 1.1 Определение предельных диаметров сверла и рациональных режимов резания……………………………………………………6 1.2 Определение силовых параметров процесса резания и эффективной мощности привода………….……………………….7 Глава 2. Кинематический расчёт привода…………………………….9 2.1 Определение числа скоростей привода………………………..9 Глава 3. Геометрический и силовой расчёт привод.………………….11 Глава 4. Определение модуля зубчатых колёс и геометрический расчёт привода…………………………………………………….....................13 4.1 Определение модуля зубчатых колёс………………………..…13 4.2 Расчёт геометрических параметров зубчатых колёс………….15 4.3 Определение диаметров валов………………………………....18 Глава 5. Определение фактических контактных напряжений и напряжений изгиба зубьевёёц зубчатых колёс привода. Выбор материала и термообработки.................................................20 Глава 6. Расчёт валов коробки скоростей коробки…………………...24 6.1 Вал I……………………………………………………………...24 6.2. Вал II…………………………………………………………….25 6.3 Вал III…………………………………………………………….27 6.4 Вал IV………………………………………………………….....29 Глава 7. Проверочный расчёт подшипников..………………………....31 7.1 Вал I……………………………………………………………....31 7.2. Вал II…………………………………………………………….32 7.3 Вал III…………………………………………………………….32 7.4 Вал IV….……………….………………………………………...32 Глава 8. Расчёт шпиндельного узла……………………………………34 8.1 Расчёт на жесткость……………………………………………..34 8.2 Расчёт шпинделя на виброустойчивость……………………….35 8.3 Расчёт подшипников в шпиндельном узле…………………….35 Список используемой литературы………………………………....37 Введение Металлорежущий станок – станок, предназначенный для размерной обработки металлических заготовок путем снятия материала. История металлорежущих станков Считается, что история металлорежущих станков начинается с изобретения суппорта токарного станка. Около 1751 г. французский инженер и изобретатель Жак Де Вокансон первый применил специальное устройство для фиксации резца – устранив, таким образом, непосредственное влияние руки человека на формообразование поверхности. Классификация металлорежущих станков Станки классифицируются по множеству признаков: По классу точности металлорежущие станки классифицируются на пять классов: (Н) Нормальной точности (П) Повышенной точности (В) Высокой точности (А) Особо высокой точности (С) Особо точные станки (мастер-станки) Классификация металлорежущих станков по массе: лёгкие (< 1 т) средние (1-10 т) тяжёлые (>10 т) уникальные (>100 т) Классификация металлорежущих станков по степени автоматизации: ручные полуавтоматы автоматы станки с ЧПУ гибкие производственные системы Классификация металлорежущих станков по степени специализации: Универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах. Специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве Специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве Описание основных групп и типов станков По виду обработки в СССР была принята классификация станков, которая продолжает действовать и в настоящее время в России. В соответствии с ней металлорежущие станки разделяются на следующие группы и типы:  Глава 1. Обоснование технической характеристики станка. 1.1 Определение предельных диаметров сверла и рациональных режимов резания. Для заданной модели вертикально-сверлильного станка 2А135 наибольший диаметр сверления Dб = 35 мм, тогда наименьший диаметр сверла:   При сверлении в сплошном материале глубина резания: При сверлении в сплошном материале глубина резания: При рассверливании:  , ,где D – диаметр сверла, d – диаметр отверстия в заготовке. Наибольший диаметр сверления Dб для универсальных вертикально и радиально-сверлильных станков является их основным параметром и должен соответствовать ГОСТ 1227-72. При зенкеровании и развёртывании глубина резания равна величине припуска на сторону tм = 0,5 мм, tб = 2 мм. При чистовом развёртывании отверстий диаметром 5 … 80 мм припуск на сторону tм= 0,05 мм, tб = 0,25 мм. При черновом развёртывании припуск на сторону tм= 0,1 мм, tб = 0,2 мм.  Наибольшая и наименьшая подачи (для самого мягкого материала (цв. металлы) при работе со свёрлами наибольшего и наименьшего диаметра) по табл. 1.11 [1]:  мм/об мм/об мм/об мм/обНаибольшая и наименьшая скорости резания при сверлении:  м/мин м/мин  м/мин м/минсверления и характеристику инструмента; Т – стойкость инструмента; S – подача; D - диаметр инструмента; НВ – твёрдость обрабатываемого материала (табл. 1.25 [1]) Предельные значения частот вращения шпинделя:  мин-1 мин-1 мин-1 мин-1Диапазоны регулирования привода главного движения и подачи:   1.2 Определение силовых параметров процесса резания и эффективной мощности привода. Наибольшее осевое усилие, действующее при сверлении:  кН кНОпределим значение наибольшего крутящего момента при сверлении самого твёрдого материала:  кН∙м кН∙мЗначения коэффициентов С1, z, y, n определяем по табл. 1.32 [1]   кВт кВтМощность электродвигателя главного движения определяется по наибольшей эффективной мощности резания:  кВт кВтгде: k – коэффициент перегрузки станка, k = 1,2 … 1,3. η – КПД привода с вращательным главным движением (η = 0,7 … 0,85). Так как модернизируемый станок имеет только один электродвигатель, то при определении его мощности должна быть учтена мощность, расходуемая также и в цепях привода подачи и вспомогательных движений. Мощность, потребляемая на движение подачи, обычно невелика и составляет от мощности привода главного движения для сверлильных станков 4 …5%. Следовательно, мощность электродвигателя станка будет равна:  кВт кВтПо найденной мощности выбираем двигатель типа АИР100L2, для которого: Nдв = 5,5 кВт nдв = 3000 мин-1 Глава 2. Кинематический расчёт привода. 2.1 Определение числа скоростей привода По известным значениям Rn (здесь Rv) и знаменателю геометрического ряда φ (примем φ = 1,41) находим число скоростей Z привода по формуле [1]:  Число скоростей принимаем Z = 9, как и в коробке скоростей модернизируемого станка 2А135.  где D1 = 140 мм, D2 = 178 мм, Z1 = 27, Z2 = 34, Z3 = 21, Z4 = 55, Z5 =48, Z6 = 61, Z7 = 34, Z8 = 17, Z9 = 65, Z10 = 35, Z11 = 48, Z12 = 68, Z13 = 34, Z14 = 50 Зная числа зубьев шестерён, определим передаточные числа: Числа зубьев колёс привода.

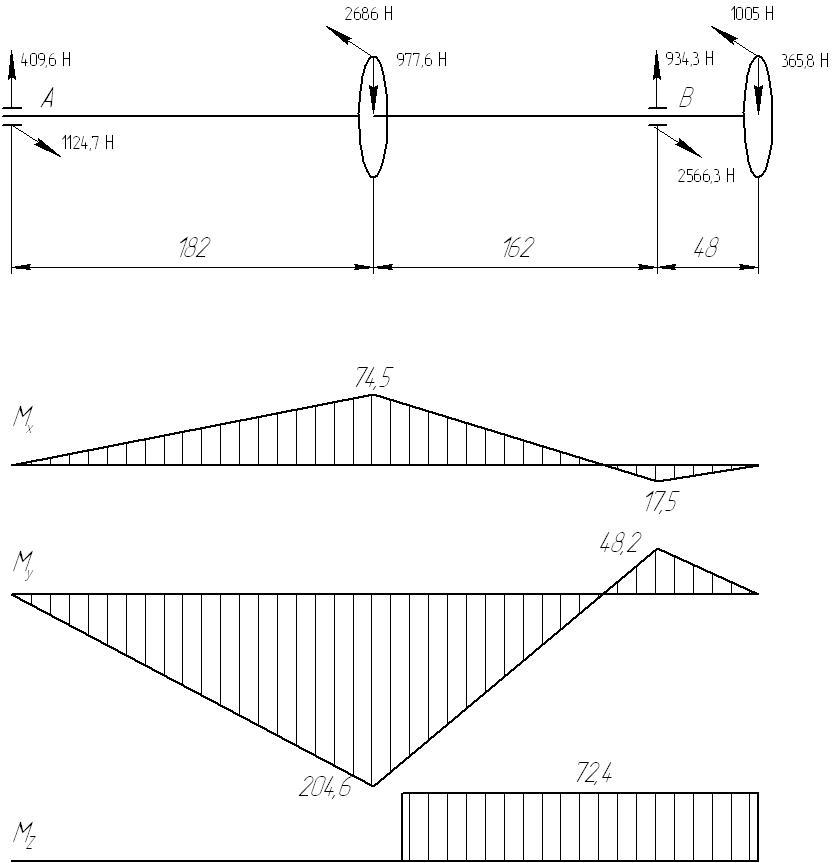

Зная частоту вращения электродвигателя и передаточные числа всех ступеней, построим график частот вращения привода: График частот вращения привода.  Глава 3. Геометрический и силовой расчёт привода. Так как для проектных расчетов нас интересует наиболее нагруженный режим, то рассчитываем силовые и кинематические параметры для наименьших угловых скоростей валов. Для расчётов примем [2]: ηз = 0,97 – КПД зубчатой передачи; ηм = 0,98 – КПД муфты; ηпк = 0,99 – КПД подшипников качения; ηрп = 0,88 – КПД клиноремённой передачи. Вал I:  кВт кВт  мин-1 мин-1 с-1 с-1 Н∙м Н∙мВал II:  кВт кВт мин-1 мин-1 с-1 с-1 Н∙м Н∙мВал III:  кВт кВт мин-1 мин-1 с-1 с-1 Н∙м Н∙мВал IV:  кВт кВт мин-1 мин-1 с-1 с-1  Н∙м Н∙мГлава 4. Определение модуля зубчатых колёс и геометрический расчёт привода. 4.1 Определение модуля зубчатых колёс Модули зубчатых колёс рассчитываем, исходя из прочности зуба на изгиб и усталости поверхностных слоёв по формулам:  ; ;  , ,где: k = kд ∙ kк ∙ kр = 2,4 – коэффициент, учитывающий изменение нагрузки по сравнению с номинальной от действия различных факторов, где: kд ≈ 2 – коэффициент динамичности нагрузки; kк ≈ 1,2 – коэффициент концентрации нагрузки; kр ≈ 1 – коэффициент режима. N – номинальная передаваемая мощность вала с шестерней; n – минимальная частота вращения шестерни; z – число зубьев шестерни; y = (0,1 …0,13) – коэффициент формы зуба; ψ = (6 … 10) – коэффициент ширины; i – передаточное отношение пары; σдоп – допускаемое напряжение контактной нагрузки; Rв – допускаемое напряжение изгибной нагрузки. Первоначально предполагая, что зубчаты колёса изготовлены из стали 40Х (σв = 900 МПа, σт = 750 МПа), со средней твёрдостью шестерни НRCср = 45 (улучшение и закалка ТВЧ), по известным из курса «Детали машин» формулам [2] примем σдоп и Rв равными :  МПа МПа МПа МПаИз полученных модулей выбираем наибольший и округляем его до ближайшего стандартного значения и принимаем для всех пар данной групповой передачи. Первая ступень (зацепление 21:61, валы I – II):    Принимаем m = 2,5 Вторая ступень (зацепление 34:48, валы II – III):   Принимаем m = 3 Третья ступень (зацепление 17:68, валы III – IV):   Принимаем m = 6 4.2 Расчёт геометрических параметров зубчатых колёс Первая ступень: Шестерня z = 27 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 34 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 21 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 55 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 48 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 61 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  м мШирина шестерён ступени:  ; ;  мм мм мм ммШирину колёс данной ступени конструктивно принимаем на 3 – 5 мм меньше ширины шестерён. Вторая ступень: Шестерня z = 34 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 48 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШирина шестерни ступени:  ; ;  мм мм мм ммШирину колеса данной ступени конструктивно принимаем на 3 – 5 мм меньше ширины шестерни. Третья ступень: Шестерня z = 17 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 65 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 35 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 68 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 34 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШестерня z = 50 Делительный диаметр:  мм мм Диаметр вершин зубьев:  мм ммДиаметр впадин зубьев:  мм ммШирина шестерён ступени:  ; ;  мм мм мм ммШирину колёс данной ступени конструктивно принимаем на 3 – 5 мм меньше ширины шестерён. 4.3 Определение степени точности зубчатых колёс Определяем степень точности зубчатых колёс данной группы исходя из допускаемой окружной скорости по таблице 3.34 [1]:  Для проектируемого привода окружная скорость шестерни Z1 равна: Для проектируемого привода окружная скорость шестерни Z1 равна: м/с м/сНазначаем 7-ую степень точности. 4.2 Определение диаметров валов Диаметры валов рассчитываем приближённо по формуле:  , ,М = Т – крутящий момент, равный вращающему моменту на валу; [τ] – допускаемое напряжение на кручение  МПа МПаВал I:  мм ммПринимаем d = 22 мм Вал II:  мм ммПринимаем d = 30 мм Вал III:  Принимаем d = 30 мм Вал IV:  мм ммПринимаем d = 40 мм Глава 5.Определение фактических контактных напряжений и напряжений изгиба зубьев зубчатых колёс привода. Выбор материала и термообработки. Контактные напряжения σн в зацеплении определим по формуле [1]:   , ,где: K – вспомогательный коэффициент (для прямозубых колес K = 438); Ft = 2∙T∙103/d – окружная сила в зацеплении; Kнα = 1 (для прямозубых колёс) – коэффициент, учитывающий распреде- ление нагрузки между зубьями; Kнβ = 1 – коэффициент концентрации нагрузки [2]; Kнv – коэффициент концентрации нагрузки, зависящий от окружной ско- рости [2]. Напряжения изгиба σF для шестерни и колеса определим по формулам [1]:  , , , ,где: YF1 и YF2 – коэффициенты формы зубьев шестерни и колеса [2]; KFα аналогичен Kнα; KFβ аналогичен Kнβ; KFv аналогичен Kнv; Yβ = 1 После определения контактных напряжений и напряжений изгиба подбираем материал и термообработку, обеспечивающие прочность на изгиб и износостойкость. Зацепление 27:55  Н Н Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2Материал обоих колёс – сталь 40Х, т. о. – закалка до твёрдости 45…50 HRC. Зацепление 34:48  Н Н Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2Материал обоих колёс – сталь 40Х, т. о. – закалка до твёрдости 45…50 HRC. Зацепление 21:61  Н Н Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2Материал обоих колёс – сталь 40Х, т. о. – закалка до твёрдости 45…50 HRC. Зацепление 34:48  Н Н Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2Материал обоих колёс – сталь 40Х, т. о. – закалка до твёрдости 45…50 HRC. Зацепление 17:68  Н Н Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2Материал обоих колёс – сталь 40Х, т. о. – закалка до твёрдости 45…50 HRC. Зацепление 65:34  Н Н Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2Материал обоих колёс – сталь 40Х, т. о. – закалка до твёрдости 45…50 HRC. Зацепление 35:50  Н Н Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2 Н/мм2Материал обоих колёс – сталь 40Х, т. о. – закалка до твёрдости 45…50 HRC. Глава 6.Расчёт валов коробки скоростей. 6.1 Вал I Вертикальная плоскость: Определим реакции в опорах:   Эпюра изгибающих моментов:  ; ; Н∙м; Н∙м;  Горизонтальная плоскость: Определим реакции в опорах:   Эпюра изгибающих моментов:   ; ; Н∙м; Н∙м; Н∙м; Н∙м; Суммарные реакции в опорах:  Суммарный изгибающий момент в опасном сечении:  ∙м ∙м6.2 Вал II Вертикальная плоскость: Определим реакции в опорах:   Эпюра изгибающих моментов:  ; ; Н∙м; Н∙м; Н∙м; Н∙м; Горизонтальная плоскость: Определим реакции в опорах:    Эпюра изгибающих моментов:   ; ; Н∙м; Н∙м; Н∙м; Н∙м; Суммарные реакции в опорах:  Суммарный изгибающий момент в опасном сечении:  ∙м ∙м6.3 Вал III Вертикальная плоскость: Определим реакции в опорах:   Эпюра изгибающих моментов:  ; ; Н∙м; Н∙м; Н∙м; Н∙м; Горизонтальная плоскость: Определим реакции в опорах:   Эпюра изгибающих моментов:   ; ;  Н∙м; Н∙м; Н∙м; Н∙м; Суммарные реакции в опорах:  Суммарный изгибающий момент в опасном сечении:  ∙м ∙м6.4 Вал IV Вертикальная плоскость: Определим реакции в опорах:   Эпюра изгибающих моментов:  ; ; Н∙м; Н∙м; ; ;Горизонтальная плоскость: Определим реакции в опорах:   Эпюра изгибающих моментов:  ; ; Н∙м; Н∙м; ; ;Суммарные реакции в опорах:   Суммарный изгибающий момент в опасном сечении:  ∙м ∙мГлава 7. Проверочный расчёт подшипников. Пригодность выбранных подшипников определяем сопоставлением расчётной динамической грузоподъёмности Сrр с базовой Сr gпо условию [1]:  Расчётную динамическую грузоподъёмность определим по формуле [1]:  где: m = 3 – показатель корня дл конических роликоподшипников; ω – угловая скорость вращения рассматриваемого вала; Lh = 10000 ч – ресурс работы для зубчатых передач; RE – суммарная реакция подшипника, определяемая по формуле:  Где: V = 1 – коэффициент вращения; Rr – суммарная реакция подшипника; Kб = 1,3 – коэффициент безопасности для металлорежущих станков; Kт = 1 – температурный коэффициент. 7.1 Вал I а) Опора А: подшипник 7205 (Сr = 23900 Н, лёгкая серия [2])  Н Н Н < 23900 Н Н < 23900 НДанный подшипник пригоден б) Опора В: подшипник 7205 (Сr = 23900 Н, лёгкая серия [2])  Н Н Н < 23900 Н Н < 23900 НДанный подшипник пригоден 7.2 Вал II а) Опора А: подшипник 7206 (Сr = 29800 Н, лёгкая серия [2])  Н Н Н < 29800 H Н < 29800 HДанный подшипник пригоден б) Опора В: подшипник 7205 (Сr = 29800 Н, лёгкая серия [2])  Н Н Н < 29800 Н Н < 29800 НДанный подшипник пригоден 7.3 Вал III а) Опора А: подшипник 7206 (Сr = 29800 Н, лёгкая серия [2])  Н Н Н < 29800 Н Н < 29800 НДанный подшипник пригоден б) Опора В: подшипник 7205 (Сr = 29800 Н, лёгкая серия [2])  Н Н Н < 29800 Н Н < 29800 НДанный подшипник пригоден 7.4 Вал IV а) Опора А: подшипник 7208 (Сr = 42400 Н, лёгкая серия [2])  Н Н Н < 42400 Н Н < 42400 НДанный подшипник пригоден б) Опора В: подшипник 7208 (Сr = 42400 Н, лёгкая серия [2])  Н Н Н < 42400 Н Н < 42400 НДанный подшипник пригоден Глава 8. Расчёт шпиндельного узла. 8.1Расчёт на жесткость При расчётах на жёсткость будем учитывать горизонтальную составляющую силы резания - Ру:  Н (табл. 1.32) Н (табл. 1.32)Допускаемое смещение переднего конца шпинделя:  где l – расстояние между опорами (мм); Жёсткость переднего конца шпинделя:  где Е = 2,1∙105 Н/мм2 – модуль Юнга для стали; а – расстояние от конца шпинделя до первой опоры;  - момент инерции переднего конца шпинделя; - момент инерции переднего конца шпинделя; - приведённый диаметр переднего конца шпинделя. - приведённый диаметр переднего конца шпинделя.Тогда смещение переднего конца шпинделя будет равно:  12мм 12ммy < [y] – условие выполняется. 8.2 Расчёт шпинделя на виброустойчивость При расчёте шпинделей на виброустойчивость сравнивают частоту собственных колебаний шпинделя и частоту вынужденных колебаний с целью избежать явления резонанса [3].  – коэффициент расстройства системы, – коэффициент расстройства системы,где: Ω – вынужденные колебания системы; ω – собственные колебания системы.  колеб/с колеб/сгде: n = 2190 – максимальная частота вращения шпинделя;  колеб/с колеб/сгде: g – ускорение свободного падения [см/с2]; y – смещение переднего конца шпинделя; Тогда:  ω > Ω, следовательно явления резонанса не произойдёт. 8.3Расчёт подшипников в шпиндельном узле  Упорный подшипник в т. В будет воспринимать только осевую нагрузку Рх:  Радиальные подшипники в т. А и В будут воспринимать осевую нагрузку Ру:   Статическая грузоподъёмность радиальных подшипников шпиндельного узла: Опора A: подшипник 207 (Сr = 20100 Н, лёгкая серия [2])  Н Н Н < 20100 Н Н < 20100 НДанный подшипник пригоден Опора В: подшипник 207 (Сr = 20100 Н, лёгкая серия [2])  Н Н Н < 20100 Н Н < 20100 НДанный подшипник пригоден Список использованной литературы. Металлорежущие станки: учеб. пособие для выполнения курсового проекта / В.Н. Жарков, В.В. Морозов, В.Г. Гусев; Владим. гос. ун-т – Владимир: Ред.-издат. комплекс ВлГУ, 2005. – 160 с. Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов / П.Ф. Дунаев, О.П. Леликов – 4-е изд., перераб. и доп. – М.: Высш. шк., 1985 – 416 с. Расчёт и конструирование металлорежущих станков / А.С. Проников – 2-е изд. – М.: Высш. шк., 1968 – 431с. https://www.bestreferat.ru/referat-206463.html https://www.bibliofond.ru/view.aspx?id=553548 |