КР Выбор наземного оборудования и особенности эксплуатации скваж. Введение Глава Технологический раздел

Скачать 2.54 Mb. Скачать 2.54 Mb.

|

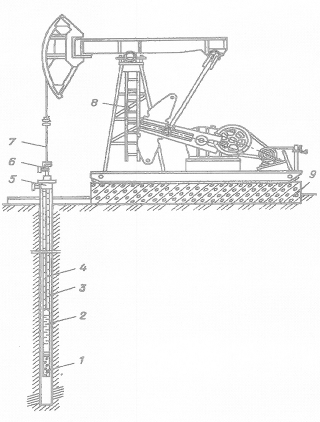

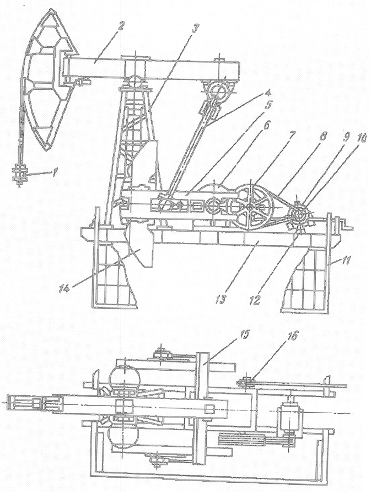

1 2  Содержание Введение………………………………………………………………………..3 Глава 1. Технологический раздел……………………………………………5 1.1 Теоретическое обоснование курсовой работы…………………………5 Глава 2. Техническая эксплуатация НПО……………………………………9 2.1.Область применения штанговых скважинных насосных установок (УШСН)…………………………………………………………..9 2.2.Анализ конструктивного исполнения станков качалок ……………..15 Заключение…………………………………………………………………….31 Cписок литературы……………………………………………………………..32 Введение На заре развития нефтяной промышленности технология разработки месторождений основывалась на максимальном использовании естественной пластовой энергии. Нефть при истощении энергии и прекращении фонтанирования добывалась из неглубоких скважин или колодцев с применением различных устройств типа тартальных желонок, свабов или в виде фонтанных притоков. В дальнейшем глубины скважин постоянно возрастали, что вызывало проблемы подъема нефти на поверхность. Техническим прорывом в решении проблемы стало внедрение в США в 1923 г способа механизированной добычи нефти с применением глубинного насоса, приводимого в движение через колонну штанг, которая соединена с установленным на поверхности силовым приводом - станком-качалкой(СК). Справедливости ради, следует отметить, что в том же 1923 г и в СССР осуществлялась глубинно-насосная добыча нефти, правда, в несколько ограниченных размерах. На нефтяных промыслах Апшеронского полуострова действовало всего семь глубинных насосов, а на грозненских промыслах - шесть. А первые глубинные насосы конструкции русского инженера Иваницкого были испытаны в 1876 г - на 19 лет раньше, чем в США. В 1898 г глубинный насос системы инженера Соколовского прошел испытания в Грозненском нефтяном районе на скважине глубиной 310м. Идея использования СК с глубинным насосом была настолько хороша, что уже 77 лет насосная эксплуатация по объему добычи нефти и широте применения занимает первое место в мире. В США этим способом эксплуатируется 85% всего фонда скважин (более 470 тыс.), в России - около 53% (около 76 тыс.), в том числе в ОАО "ЛУКОЙЛ" - 61% (около 15 тыс.). Отсюда - важность решения вопросов повышения надежности и эффективности применения установок штанговых глубинных насосов(ШСНУ). Развитие глубинно-насосной добычи шло по пути постоянного улучшения прочностных характеристик насосных штанг и насосно-компрессорных труб (НКТ), повышения точности и износостойкости поверхностей плунжера и цилиндра насосов, модернизации его клапанных узлов, увеличения грузоподъемности и мощности поверхностного привода (станка-качалки), совершенствования кинематики. Интенсивно велись работы по созданию и оснащению ШСНУ специальными комплектующими изделиями, обеспечивающими надежную эксплуатацию насоса при высоком, содержании газа, примесях песка в добываемой продукции, отложениях парафина и наличии коррозионно-активных компонентов. Глава 1. Технологический раздел 1.1 Теоретическое обоснование курсовой работы Наиболее распространенный способ эксплуатации нефтяных скважин охватывает более 59% действующего фонда скважин. Отбор жидкости этим способом составляет от нескольких сот килограммов до сотен тонн в сутки при различной глубине спуска насоса в скважину. Штанговая насосная установка (рис.1) состоит из скважинного насоса 2 вставного или невставного типов, насосных штанг 4, насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске устьевой арматуры 5, сальникового уплотнения 6, сальникового штока 7, станка качалки 8 и фундамента 9. На приеме скважинного насоса устанавливают защитное приспособление в виде газового или песочного фильтра 1. Насос 2 спускают в скважину под уровень жидкости Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости на поверхность. При наличии парафина в продукции скважины на штангах устанавливают скребки, очищающие внутренние стенки насосно-компрессорных труб. В зависимости от глубины скважины, дебита и других факторов подбирают тип станка-качалки, диаметр насосно-компрессорных труб, штанг и скважинного насоса, устанавливают необходимую длину хода и число качаний в минуту. Вставные скважинные насосы наиболее эффективно применять в глубоких скважинах с относительно небольшими межремонтными периодами. Невставные насосы эффективней применять в скважинах относительно небольшой глубины с большими межремонтными периодами. Штанговый скважинный насос состоит из цилиндра, плунжера, всасывающего и нагнетательного клапанов. Цилиндр насоса крепится к НКТ. На нижнем конце цилиндра установлен неподвижный всасывающий клапан, открывающийся при ходе плунжера вверх. Плунжер пустотелый (со сквозным каналом) имеет нагнетательный шариковый клапан, открывающийся при ходе плунжера вниз. Электродвигатель через клиноременную передачу и редуктор придает двум массивным кривошипам, расположенным с двух сторон редуктора, круговое движение. Кривошипно-шатунный механизм в целом превращает круговое движение в возвратно-поступательное движение балансира, который качается на опорной оси. Балансир сообщает возвратно-поступательное движение штангам и через них плунжеру насоса. При ходе плунжера вверх нагнетательный клапан под действием жидкости закрывается и вся жидкость, находящаяся над плунжером, поднимается вверх на высоту, равную длине хода плунжера. В это время скважинная жидкость через всасывающий клапан заполняет цилиндр насоса.  Рис. 1 Схема штанговой скважинной насосной установки 1 - фильтр; 2 - скважинный насос; 3 - насосно-компрессорные трубы; 4 - насосные штанги; 5 - тройник; 6 - устьевой сальник; 7 - сальниковый шток; 8 - станок-качалка; 9 - фундамент Станки-качалки Станок-качалка - балансирный индивидуальный механический привод штангового скважинного насоса.  Рис. 2.Станок-качалка типа СКД 1 - подвеска устьевого штока; 2 - балансир с опорой; 3 - стойка; 4 - шатун; 5 - кривошип; 6 - редуктор; 7 - ведомый шкив; 8 - ремень; 9 - электродвигатель; 10 - ведущий шкив; 11 ограждение; 12 - поворотная плита; 13 - рама; 14 - противовес; 15 - траверса; 16 - тормоз. Станок-качалка каждого типа характеризуется максимальными допустимыми нагрузками на устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном валу редуктора. Станки-качалки выпускают двух исполнений: СК семи типоразмеров и СКД шести типоразмеров. Технические характеристики станков-качалок и их области применения приведены в табл.1 и 2. Таблица 1 Технические характеристики станков-качалок

Таблица 2 Технические характеристики станков-качалок

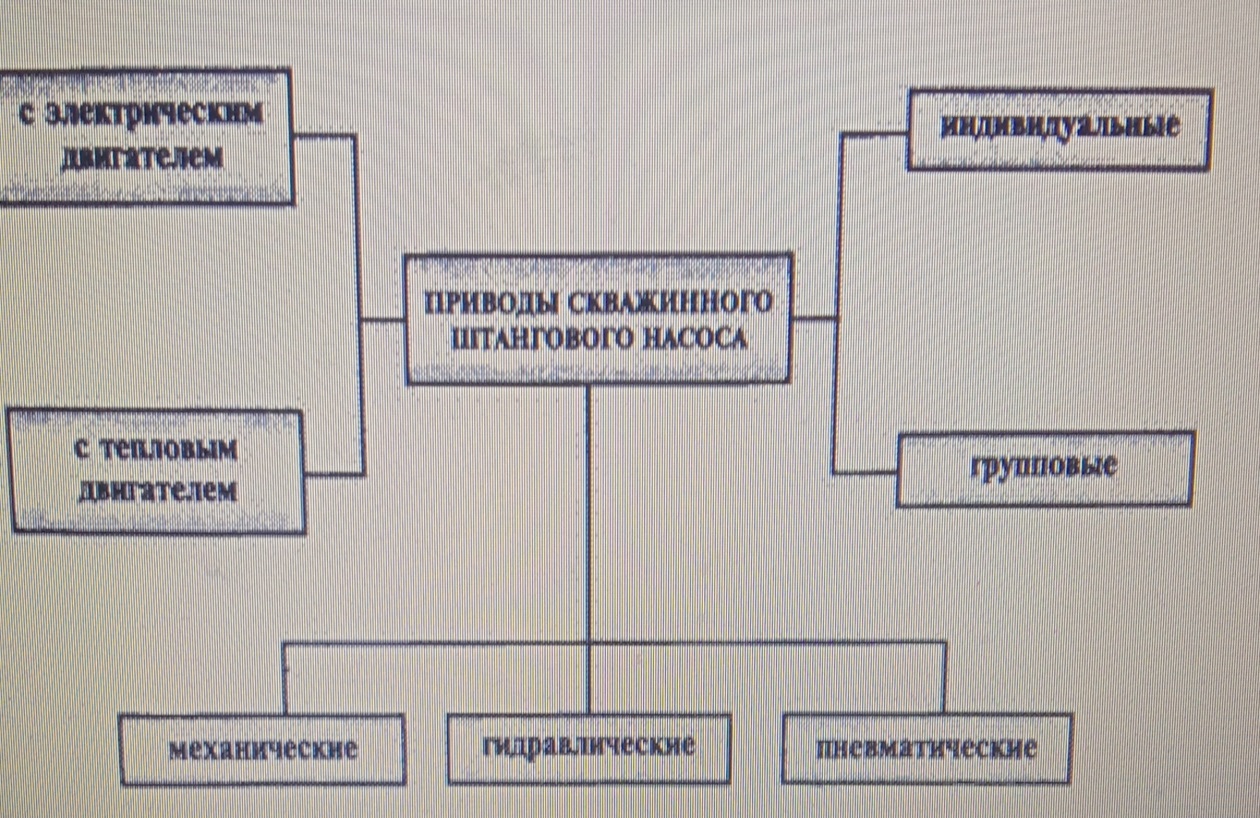

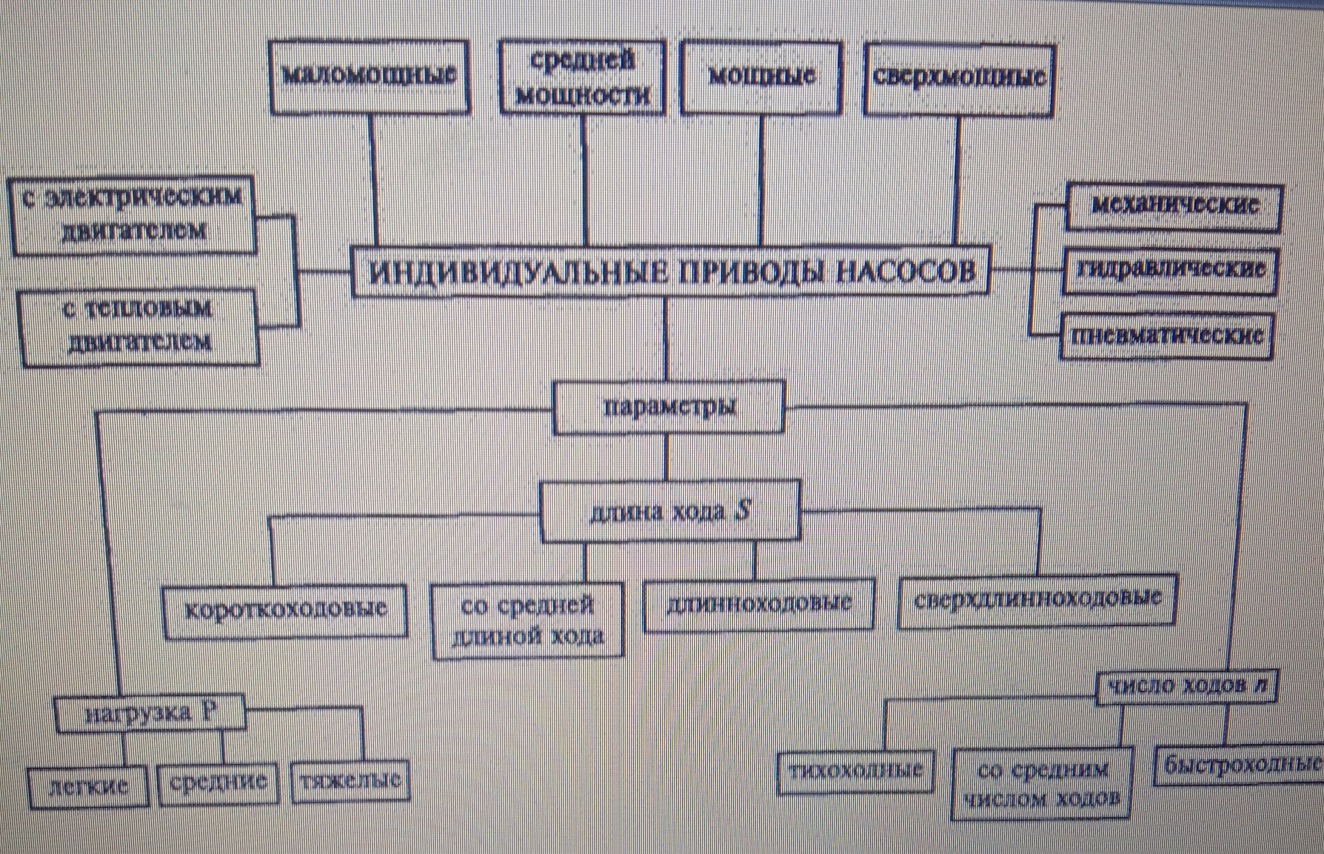

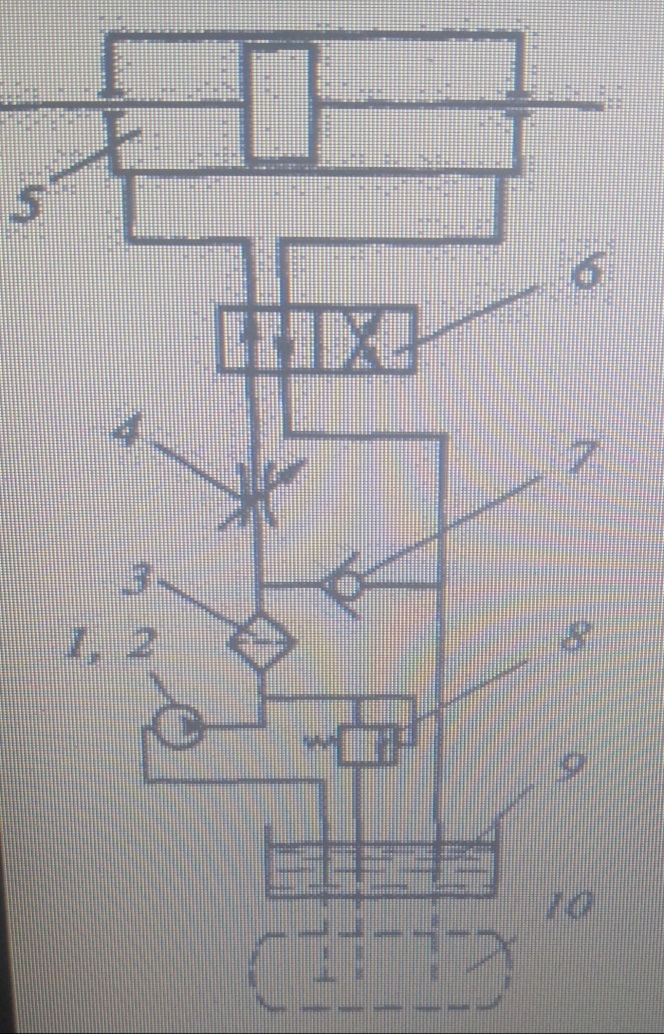

Отличительные особенности станков-качалок типа СКД: кинематическая схема преобразующего механизма несимметричная (дезаксиальная) с углом дезаксиал 9° с повышенным кинематическим отношением 0,6; меньшие габариты и масса; редуктор установлен непосредственно на раме станка-качалки без подредукторной тумбы. В шифре станка-качалки типа СК, например СК6-2,1-2500 указано: 6 - наибольшая допускаемая нагрузка на головку балансира в точке подвеса штанг в тоннах (1т = 10 кН); 2,1 - наибольшая длина хода устьевого штока в м; 2500 - наибольший допускаемый крутящий момент на ведом валу редуктора в кгс*м (1 кгс*м = 10-2 кН*м). Глава 2. Техническая эксплуатация НПО 2.1.Область применения штанговых скважинных насосных установок (УШС). Две трети фонда (66 %) действующих скважин стран СНГ (примерно 16,3 % всего объема добычи нефти) эксплуатируются УШСН. Дебит скважин составляет от десятков килограммов в сутки до нескольких тонн. Насосы спускают на глубину от нескольких десятков метров до 3000 м, а в отдельных скважинах на 3200 ÷ 3400 м. Различные по принципу действия и конструкции глубиннонасосные установки получили широкое распространение не только для добычи нефти, но и для эксплуатации водяных, гидротермальных и других скважин. Многообразие глубиннонасосных установок требует их классификации. Общая классификация приводов штангового скважинного насоса Приводы штангового глубинного насоса могут быть классифицированы: 1) по роду используемой энергии в передаче; 2) по числу обслуживаемых одним приводом скважин; 3) по виду первичного двигателя. По роду используемой энергии различают приводы: механические, гидравлические и пневматические. В механическом приводе глубинного насоса основные функции выполняют механические передачи, в качестве передаточного звена в гидравлических приводах применяются жидкости, а в пневматических - воздух. Наиболее распространенными являются механические приводы штанговых насосов. Определенное применение имеют гидравлические приводы насосов. Пневматические устройства в качестве привода глубинного насоса имели незначительное применение из-за многих существенных недостатков. В механических и гидравлических приводах насосов пневматическое устройство применяется как уравновешивающая система. Любой вид привода штангового насоса имеет первичный двигатель, в качестве которого применяются электрические или тепловые двигатели: электрические двигатели питаются от промысловой электросети. Роль теплового двигателя в основном выполняют двигатели внутреннего сгорания, работающие на жидком топливе, или газовые двигатели, работающие на промысловом газе. В зависимости от числа обслуживаемых, скважин одним приводом последние могут быть: индивидуальные или, групповые. В первом случае у каждой скважины устанавливается свой индивидуальный привод с двигателем, а ведомое звено привода соединяется с колонной насосных штанг. При наличии на промысле большого числа близко расположенных друг от друга скважин с примерно одинаковой характеристикой и небольшой глубины (особенно малодебитных) эксплуатация их раньше осуществлялась от одного привода, обслуживающего от 2—4 до 40 и более скважин.  На рис.3 представлена общая классификация приводов штанговых насосов. На рис.3 представлена общая классификация приводов штанговых насосов. Рис.3 Общая классификация приводов штанговых насосов Общая классификация индивидуальных приводов штанговых насосов В соответствии с общей классификацией приводов насосов индивидуальные приводы также подразделяют на: механические, гидравлические и пневматические с электрическим или тепловым двигателем. Они имеют следующие основные параметры. 1. Допускаемая нагрузка Ртах(сумма статических и динамических нагрузок) в точке подвеса штанг. 2. Длина хода точки подвеса штанг Sa 3. Число ходов точки подвеса штанг пmax . Исходя из максимальной величины этих параметров, современные индивидуальные приводы насосов разделены на следующие категории. По величине максимальной нагрузки в точке подвеса штанг. В современной практике применения штанговых насосов встречаются приводы с максимальной нагрузкой в точке подвеса штанг Ртах от 500-800 кг до 15-28 т. Исходя из такого диапазона изменения нагрузок Ртах(т), приводы насосов могут быть следующие: По длине хода точки подвеса штанг. В нефтепромысловом деле практическое применение имеют приводы с максимальной длиной хода точки подвеса штанг от 0,3 до 10 м. Большое распространение имеют приводы с длиной хода до 6 м. По максимальной длине хода Smaxв точке подвеса штанг приводы могут быть следующие (м): По числу двойных ходов точки подвеса штанг, практическое применение имеют приводы с максимальным числом ходов от 2-4 до 20 в минуту. По числу ходов пmax точки подвеса штанг приводы насосов могут быть следующими: По величине потребляемой мощности. Выше мы классифицировали приводы в укрупненном виде по величине основных параметров. Произведение этих параметров P s n представляет собой работу, выполненную в единицу времени (в течение одной минуты), т.е. мощность. С учетом величины потребляемой мощности N, кВт, индивидуальные приводы насосов можно разделить на четыре категории. Маломощные N 100  Общая классификация индивидуальных приводов штанговых глубинных насосов представлена на рис. 4.  Рис.4 Общая классификация индивидуальных приводов штанговых глубинных насосов Гидравлические и пневматические приводы скважинных штанговых насосных установок          Гидропривод (рис. 5) скважинной штанговой насосной установки состоит из двигателя с силовым насосом 1, 2, подающего рабочую жидкость (обычно масло) к органам, регулирующим режим работы исполнительного механизма, т.е. к регулируемому дросселю 4 и перепускному клапану 7, а затем к золотнику 6, распределяющему потоки жидкости, и к самому исполнительному механизму 5. Гидропривод (рис. 5) скважинной штанговой насосной установки состоит из двигателя с силовым насосом 1, 2, подающего рабочую жидкость (обычно масло) к органам, регулирующим режим работы исполнительного механизма, т.е. к регулируемому дросселю 4 и перепускному клапану 7, а затем к золотнику 6, распределяющему потоки жидкости, и к самому исполнительному механизму 5.  Рис.5 Гидропривод Исполнительный механизм может совершать возвратно-поступательное движение, или вращательное. При возвратно-поступательном движении рабочая жидкость подается последовательно к полости цилиндра исполнительного механизма по одну и по другую сторону поршня, или периодически в одну полость цилиндра. Далее жидкость отводится от исполнительного механизма через золотник в емкость 9, из которой она вновь забирается насосом. Емкость может быть негерметичной, и тогда у приема насоса поддерживается атмосферное давление. При герметичной емкости 10 в ней может поддерживаться повышенное давление. Применение герметичной емкости облегчает создание равномерной загрузки привода насоса за рабочий цикл- ход поршня в одну и другую сторону. Емкости обычно оборудованы фильтрами, магнитными уловителями металлических продуктов износа, стружек. В схеме предусмотрен предохранительный клапан 8, который при повышенном опасном давлении соединяет перепускной канал с емкостью 9. В гидроприводе имеется фильтр 3. Управление золотником 6 может быть ручное и автоматическое. В последнем случае привод золотника управляется сигналами, поступающими от механических датчиков, расположенных на штоке исполнительного механизма, или датчиков давления, подключенных к трубопроводам системы. Насос в гидроприводе обычно аксиально-поршневой при использовании в приводе в качестве рабочей жидкости масла. Регулировка режима работы исполнительного механизма при схеме гидропривода, приведенной на рис. 5, выполняется следующим образом. Уменьшая проходное сечение в регулируемом дросселе 4, повышают сопротивление потоку в нем и в трубопроводе, расположенном между насосом и дросселем. При повышении давления перепускной клапан 7 приоткрывается и перепускает часть жидкости, подаваемой насосом 2, на сброс в емкость 9. В результате к исполнительному механизму будет поступать меньше жидкости, и скорость передвижения поршня исполнительного механизма уменьшится. Открывая дроссель и уменьшая в нем сопротивление, можно ускорить движение поршня 5. При изменении нагрузки на исполнительный механизм автоматически меняется давление на выкиде насоса и при соответствующей регулировке перепускного клапана сохраняется или изменяется режим его работы. Гидро- и пневмопривод установок штанговых насосов в принципе имеют одну схему основного узла, приводящего штанги в движение. Штанги соединяются штоком с поршнем, расположенным в цилиндре. Шток проходит через сальник. Подавая жидкость или воздух высокого давления под поршень, осуществляют движение штанг вверх. Вниз штанги движутся под действием сил тяжести так же, как и при механическом приводе. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||