КР Выбор наземного оборудования и особенности эксплуатации скваж. Введение Глава Технологический раздел

Скачать 2.54 Mb. Скачать 2.54 Mb.

|

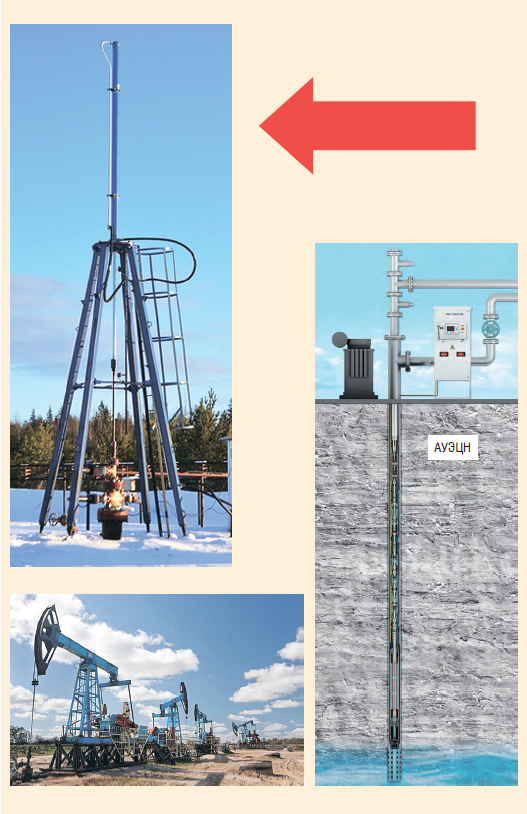

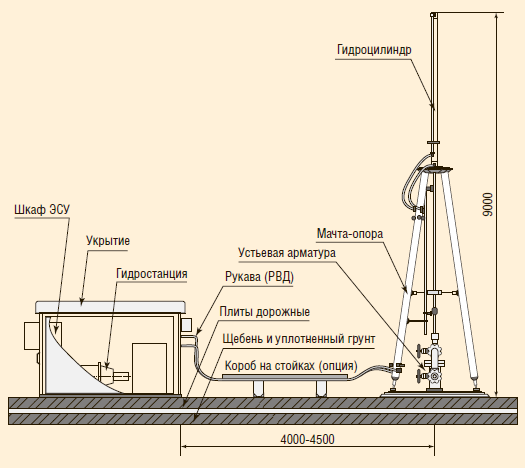

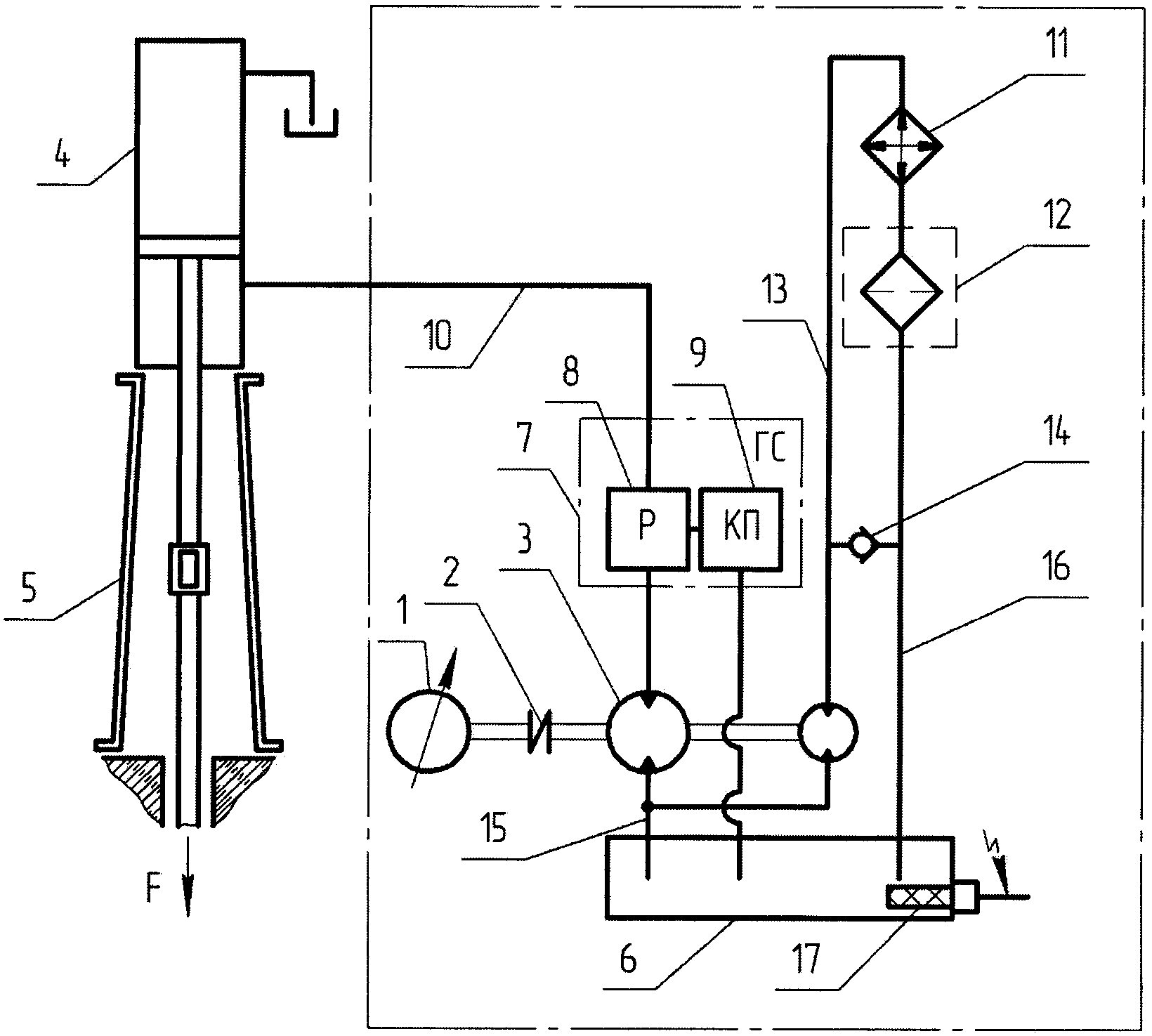

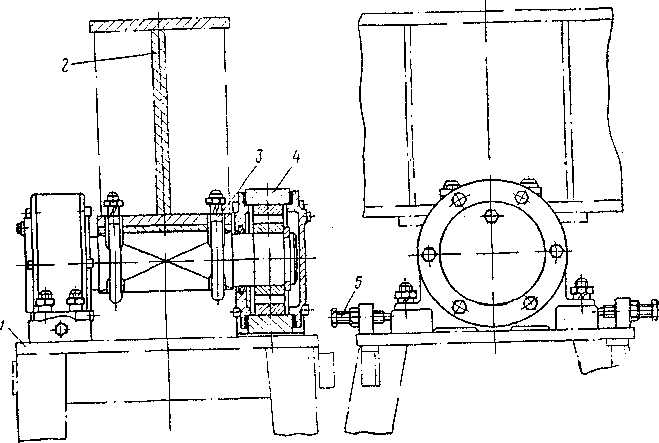

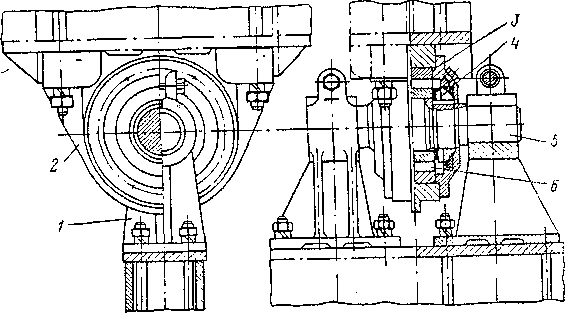

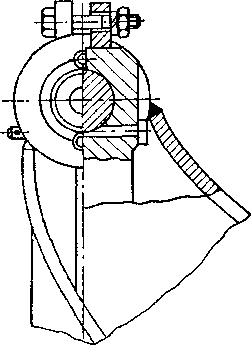

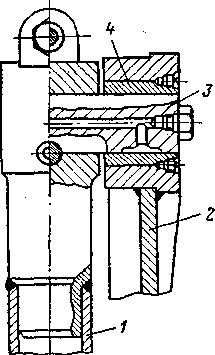

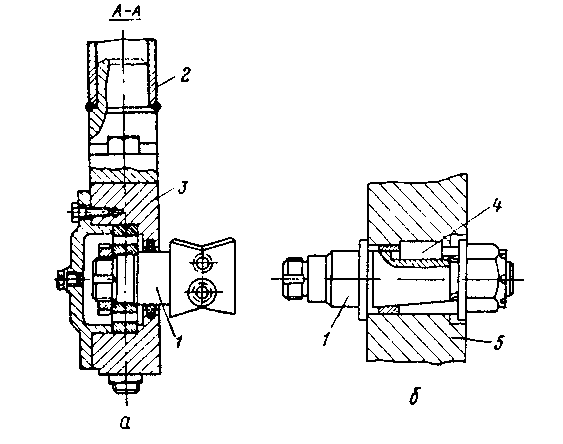

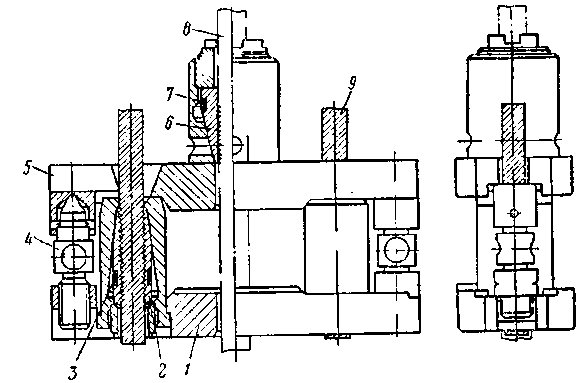

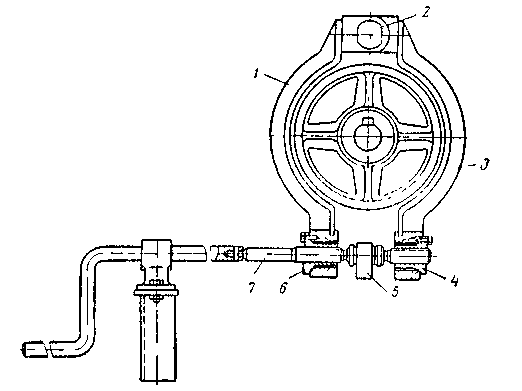

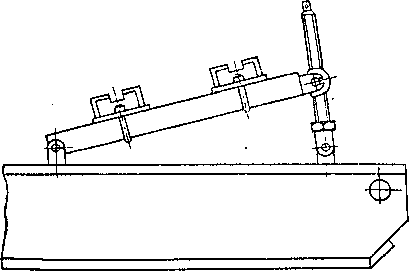

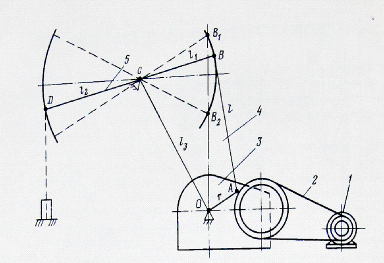

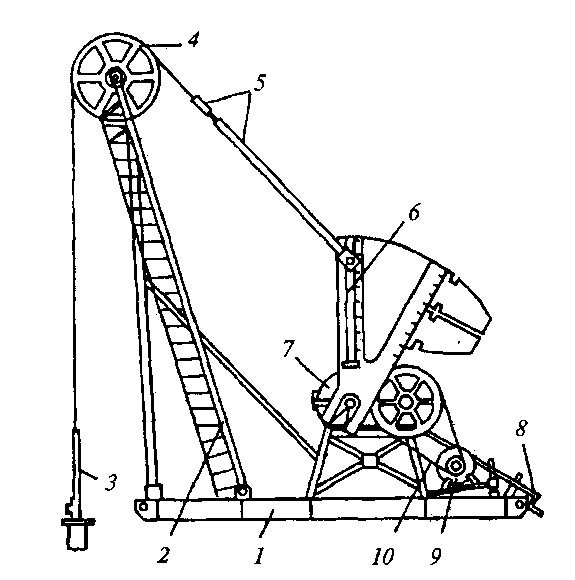

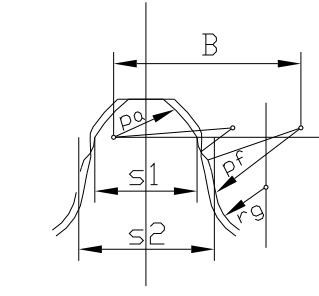

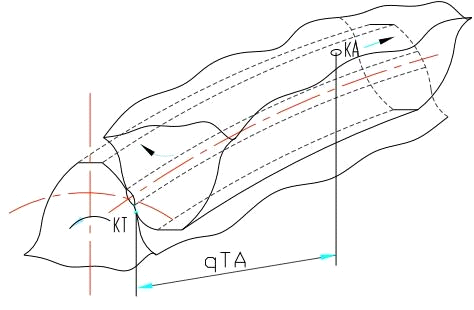

1 2 Гидравлический привод насосного оборудования (ГПШСН) «Гейзер» Гидравлический привод насосного оборудования (ГПШСН) «Гейзер» применяется при эксплуатации нефтяных скважин в качестве альтернативы стандартным установкам штанговых скважинных (УШСН) и электроцентробежных (УЭЦН) насосов, позволяя сократить затраты на подъем нефти и обслуживание оборудования. При этом также обеспечивается реализация потенциала скважины, увеличение добычи за счет оптимизации коэффициента заполнения ШСН, а также снижение удельного энергопотребления. ГПШСН «Гейзер» могут использоваться для эксплуатации скважин осложненного и периодического фонда, также как и скважин с системами ОРЭ. Помимо основного набора функций (ручной, дистанционный и автоматический режимы работы, возможность изменения параметров работы и др.) в гидроприводе реализованы в том числе интеллектуальные алгоритмы управления, позволяющие на основании анализа динамограммы определять дебит скважины и выявлять возможные проблемы, связанные с работой подземного оборудования. ГПШСН «Гейзер» может использоваться вместо УШСН и УЭЦН на скважинах периодического фонда, малодебитных, глубоких и искривленных скважинах, а также скважинах осложненного фонда с высоким содержанием механических примесей, АСПО и воды (рис. 6.)  Рис. 6. Гидропривод штангового скважинного насоса «Гейзер» Замена гидроприводом станка-качалки (СК), работающего в периодическом режиме, или ЭЦН, работающего в режиме автоматического повторного включения (АПВ), позволяет снизить засоренность и увеличить проницаемость призабойной зоны пласта. Стандартная комплектация гидропривода включает мачту-опору, гидроцилиндр, блок-бокс, гидростанцию и электронную систему управления (ЭСУ) (рис. 7). Подача рабочей жидкости в гидравлический цилиндр приводит к возвратно-поступательным движениям штока гидроцилиндра и полированного штока колонны штанг.  Рис. 7. Состав ГПШСН «Гейзер» Применение гидропривода позволяет повысить интеллектуализацию процесса добычи за счет оптимизации производительности (дебита) скважины и снижения затрат на электроэнергию и обслуживание. Кроме этого, увеличивается наработка подземного оборудования на отказ, а благодаря наличию электронных систем дистанционного мониторинга и управления сокращается время на перенастройку режимов работы оборудования. К другим преимуществам гидропривода ШСН можно отнести возможность независимого регулирования скоростей подъема/опускания и ускорений штока, создания паузы (рис. 3). Например, за счет увеличения длины хода штанг обеспечивается сокращение числа циклов нагружения штанговой системы и клапанов скважинного насоса. ГПШСН достаточно прост в транспортировке, монтаже, демонтаже и отладке. Монтаж «Гейзера» не требует фундамента: блок-бокс и мачта-опора монтируются на дорожные плиты. Весь процесс монтажа занимает от трех до шести часов. Таким образом, снижаются капитальные затраты на обустройство. Описание патента на гидропривод штангового скважинного насоса: Общество с ограниченной ответственностью "Научно-производственный комплекс "УралНефтьСервис" (RU) (Автор: Демидов Олег Владимирович и др.) 1. Гидропривод штангового скважинного насоса, содержащий реверсивный электродвигатель, гидроцилиндр, гидробак и гидравлическую систему, отличающийся тем, что гидропривод штангового скважинного насоса снабжен маслоохладителем и фильтром тонкой очистки, которые установлены в магистрали низкого давления, и реверсивным двухсекционным гидромотором, который соединен с электродвигателем, через гидравлическую систему и напорный трубопровод - с гидроцилиндром и, через обратный клапан и магистраль низкого давления - с маслоохладителем и фильтром тонкой очистки; при этом одна из секций двухсекционного гидромотора, посредством сливного трубопровода, а маслоохладитель и фильтр тонкой очистки, через магистраль низкого давления, соединены с гидробаком. 2. Гидропривод штангового скважинного насоса по п. 1, отличающийся тем, что секции реверсивного двухсекционного гидромотора имеют разный объем. Полезная модель относится к машиностроению, в частности к гидравлическим машинам, а именно к насосным установкам, предназначенным для подъема жидкостей с больших глубин, например из скважин, с наземным приводным устройством большой мощности и, может быть использована в нефтедобывающей промышленности. Наиболее близким аналогом является электрогидравлический привод для скважинного штангового насоса (патент на полезную модель №119411, F04B 47/04, публ. 20.08.2012, бюл. №23). Известный электрогидравлический привод для скважинного штангового насоса содержит реверсивный нерегулируемый гидравлический насос-мотор 1, подключенный к реверсивному приводному электродвигателю 2, гидроцилиндр 3, бак для рабочей среды 4. Также, в состав электрогидравлического привода входят, запорный электрогидравлический элемент (электроуправляемый гидравлический клапан) 5 и предохранительный клапан (6), присоединенный к напорной линии насос-мотора. Гидравлический насос-мотор соединен с баком для рабочей среды и, через электрогидравлический элемент, с полостью гидроцилиндра. Работа электрогидравлического привода контролируется и управляется системой управления, в которую входят программируемое устройство управления 9 (контроллер), соединенное с частотным преобразователем 8 и с датчиком перемещения штока 10. При этом, частотный преобразователь 8 снабжен устройством накопления рекуперируемой электрической энергии и связан с приводным электродвигателем 2. Кроме того, электрогидравлический привод содержит реверсивный фильтр, включенный в напорную магистраль. В конструкцию электрогидравлического привода большой мощности входит дополнительный контур в составе маслоохладителя 13 и циркуляционного насоса 12, соединенные с баком рабочей среды 4. Недостатками известного устройства является его значительная металлоемкость, обусловленная, во-первых, необходимостью установки дополнительного контура охлаждения масла, в составе установленных на отдельной раме, электродвигателя, насоса с теплообменным устройством, соединительных полумуфт, системы клапанов и другого необходимого оборудования. А, во-вторых, включение реверсивного фильтра в напорную магистраль насос-мотора, в которой возможны гидроудары из-за высоких скоростей рабочей среды, определяет повышенные требования надежности к элементам в магистрали, и, следовательно, обязывает предусматривать больше металла к корпусным деталям фильтра, клапанов, и соединительным элементам. Кроме того, дополнительную нагрузку на фильтрующие элементы создает реверсивное движение рабочей среды, создавая значительные перепады давления в системе, что вынуждает использовать фильтрующие элементы из нержавеющей стали, что дополнительно увеличивает металлоемкость и габариты фильтра. Кроме того, должен обеспечиваться достаточно надежное крепление тяжелой фильтрующей системы. Задачей полезной модели является снижение себестоимости гидравлического привода для скважинного штангового насоса. Технический результат, достигаемый предлагаемым техническим решением, является снижение металлоемкости гидравлического привода для скважинного штангового насоса. Технический результат достигается тем, что гидропривод штангового скважинного насоса содержит реверсивный электродвигатель, гидроцилиндр, гидробак и гидравлическую систему. Новым является то, что гидропривод штангового скважинного насоса снабжен маслоохладителем и фильтром тонкой очистки, которые установлены в магистрали низкого давления. Кроме того, гидропривод штангового скважинного насоса снабжен реверсивным двухсекционным гидромотором, который соединен с электродвигателем, через гидравлическую систему - с гидроцилиндром и, через обратный клапан и магистраль низкого давления - с маслоохладителем и фильтром тонкой очистки. Одна из секций двухсекционного гидромотора, посредством сливного трубопровода соединена с гидробаком. Маслоохладитель и фильтр тонкой очистки через магистраль низкого давления соединены с гидробаком. Кроме того, секции реверсивного гидромотора имеют разный объем. На рис. 8 представлена схема гидропривода штангового скважинного насоса.  Рис. 8 Схема гидропривода штангового скважинного насоса Гидропривод штангового скважинного насоса содержит реверсивный электродвигатель 1 (например, асинхронный двигатель типа A200L4), вал которого посредством муфты 2 соединен с валом реверсивного двухсекционного гидромотора 3 с секциями разного объема (например, гидромотор FM40.133-06S8), гидроцилиндр 4 (например, ГЦЕ 1.120.45.000.-01), установленный на опоре 5, гидробак 6 и гидравлическую систему 7, в составе гидрораспределителя 8 (например, гидрораспределитель DPHI-3714\EX24DC) и предохранительного клапана 9 (например, предохранительный клапан AGAM-20\350). Гидроцилиндр 4 через напорный трубопровод 10 и гидравлическую систему 7 соединен с большей секцией реверсивного двухсекционного гидромотора 3. Гидропривод штангового скважинного насоса снабжен также маслоохладителем 11 (например, маслоохладитель (AGK Т5 5205.203.0000) и фильтром тонкой очистки 12 (например, фильтр MPF-180.1-AG1), которые установлены в магистрали низкого давления 13. Меньшая секция реверсивного двухсекционного гидромотора 3 через обратный клапан 14 (например, обратный клапан VUR-100-BSPP-1) соединена с магистралью низкого давления 13. Гидробак 6 соединен посредством трубопровода 15 с секциями реверсивного двухсекционного гидромотора 3 и через сливной трубопровод 16 с магистралью низкого давления 13. Гидробак 6 оборудован блоком электронагревателей 17(например, электронагреватели ТЭНБ-3). Гидропривод штангового скважинного насоса работает следующим образом. При включении электропитания, электронная система управления (на схеме не показана) включает выбранный режим работы привода. Для подъема колонны насосных штанг вверх, масло из гидробака 6 нагнетается под давлением через гидрораспределитель 8 гидравлической системы управления 7 в штоковую полость гидроцилиндра 4 большей секцией реверсивного двухсекционного гидромотора 3, в соответствии с программой разгона и торможения. Малая секция реверсивного двухсекционного гидромотора 3 в этот момент нагнетает жидкость в маслоохладитель 11 и далее в фильтр тонкой очистки 12 и гидробак 6. При этом, давление в магистрали минимально и расход электроэнергии не превышает 1,5 кВт даже в зимний период. Таким образом, происходит постоянная принудительная фильтрация и охлаждение рабочей жидкости (масла гидравлического). От перепадов и скачков давления в напорном трубопроводе и штоковой полости гидроцилиндра 4 предусмотрен предохранительный клапан 9, установленный в гидравлической системе управления 7, а в трубопроводе низкого давления обратный клапан 14 позволяет малой секции реверсивного двухсекционного гидромотора 3 перекачивать жидкость при ходе штока гидроцилиндра 4 вниз. При достижении заданного верхнего положения штока гидроцилиндра 4, автоматически включается реверс и, под действием силы тяжести от колонны штанг, масло вытесняется из штоковой полости гидроцилиндра 4 и через гидрораспределитель 8 поступает в большую секцию реверсивного двухсекционного гидромотора 3, раскручивая его в обратную сторону. Так как валы реверсивного двухсекционного гидромотора 3 и реверсивного электродвигателя 1 соединены муфтой 2, то вращение передается через вал ротору электродвигателя 1 и он воспринимает крутящий момент. Происходит рекуперативное торможение электродвигателем, которым управляет частотный преобразователь электронной системы управления, с выключаемой функцией рекуперации электроэнергии. При достижении заданного нижнего положения штока гидроцилиндра 4, в электронной системе управления формируется сигнал на реверс движения и цикл повторяется. Снижение металлоемкости в предлагаемой конструкции гидропривода штангового скважинного насоса достигается тем, что используется реверсивный двухсекционный гидромотор, соединенный с одним реверсивным электродвигателем, крутящий момент от которого передается на обим секциям реверсивного двухсекционного гидромотора, что дает возможность создавать и направлять два потока рабочей жидкости в напорный трубопровод и магистраль низкого давления. Для подъема и опускания штока гидроцилиндра 4 при добыче нефти из скважины рабочая жидкость нагнетается в напорный трубопровод. Для охлаждения жидкости (через теплообменный аппарат) и принудительной фильтрации (через сливной фильтр) рабочая жидкость нагнетается в магистраль низкого давления. Таким образом, отпадает необходимость использования второго электродвигателя и насоса, соединительных муфт, рамы под двигатель с амортизационными подушками, напорного и всасывающего патрубков на насос с запорной и предохранительной арматурой, электрических кабелей, пускателей и силовой защиты электродвигателя контура охлаждения, трубопроводов, кронштейнов для установки и крепления вышеперечисленной аппаратуры и метизов. Дополнительно снижение веса конструкции достигается установкой сливного фильтра (вместо напорного с блоком клапанов для реверса потока) в магистраль низкого давления - металлоемкость в этом случае ниже, чем у прототипа почти в 4 раза. 2.2 Анализ конструктивного исполнения станков качалок Наземная часть установки состоит из станка-качалки и устьевого сальника. Станки-качалки - индивидуальный балансирный механический привод ШСН. Станки-качалки выполняются в двух исполнениях: СК, выпускаемые семи типоразмеров, и СКД, выпускаемые по ГОСТ 26-16-08 - 87 шести типоразмеров. В шифре, например, СКД8-3.5-2200, указано: 8- наибольшая допускаемая нагрузка рmах на головку балансира в точке подвеса штанг, умноженная на 10кН; 3.5 - наибольшая длина хода устьевого штока, м; 2200- наибольший допускаемый крутящий момент на ведомом валу редуктора, умноженный на 0,01кН · м. Дополнительно СК характеризуют числом n качаний балансира (двойных ходов), которое изменяется от 5 до 15 мин-1.  Рисунок 9 - Станок-качалка 1- подвеска устьевого штока; 2 - балансир с опорой; 3 - стойка; 4 - шатун; 5- кривошип; 6 - редуктор; 7 - ведомый шкив; 8 - ремень; 9 - электродвигатель; 10 - ведущий шкив; 11 - ограждение; 12 - поворотная плита; 13 - рама; 14- противовес; 15 - траверса; 16 - тормоз. Рама, на которой монтируются стойка, редуктор, поворотные салазки под электродвигатель и ограждение кривошипно-шатунного механизма, выполнена из профильного проката. Для уменьшения высоты фундамента в станках-качалках с комбинированным и кривошипным уравновешиванием в месте установки редуктора прикрепляется подредукторная подставка. На раме предусмотрены отверстия для крепления анкерными болтами к фундаменту при монтаже станка-качалки. Стойка, имеющая форму усеченной трехгранной пирамиды в станках-качалках 1СК-ЗСК и четырехгранной 4СК-9СК, выполнена из профильного проката. Ноги стоики соединены между собой поперечными связями. В станках-качалках 1СК-4СК стойка приварена к раме, а в 5СК-9СК крепится к раме болтами. К верхней части стойки приварена плита, на которой устанавливается опора балансира. К плите приварены четыре упора с установочными винтами, которыми обеспечивается продольное перемещение балансира при регулировании точки подвеса штанг по центру скважины после монтажа станка-качалки. Ось опоры балансира крепится к плите двумя скобами. Для смены скоб в плите имеется две прорези. Балансир изготавливают из профильного проката или сварной конструкции. В станках-качалках 1СК-ЗСК балансир выполнен с откидной головкой, а в 4СК-9СК - с поворотной. В рабочем положении поворотная головка фиксируется клином защелки, входящим в паз шайбы головки. Клин защелки соединен с рукояткой канатом. При освобождении головки клин при помощи рукоятки оттягивается назад. Головка балансира поворачивается после отсоединения с колонной штанг при текущем ремонте скважин. Головка балансира представляет собой дугу окружности, чем обеспечивается прямолинейность движения сальникового штока при качании балансира. В верхней части головки закреплен ролик, на который надет канат. К концам каната прикреплена канатная подвеска сальникового штока. На заднем плече балансира у станков-качалок с балансирным и комбинированным уравновешиванием устанавливают грузовые чугунные плиты. Балансир связан с редуктором двумя параллельно работающими кривошипно-шатунными механизмами и поперечной траверсой. Траверса соединена с балансиром при помощи шарнирного соединения - опоры траверсы. Прочность балансира должна соответствовать изгибающему напряжению, возникающему от нагрузок в скважине и противовеса. Опора балансира (рисунок 10) представляет собой в средней части ось квадратного сечения, концы ее покоятся на сферических роликоподшипниках. Подшипники установлены в чугунные корпуса, которые крепятся болтами к верхней плите стойки. Балансир опирается на среднюю квадратную часть оси и закрепляется двумя скобами.  Рисунок 10 - Опора балансира 1- верхняя плита, 2 - балансир, 3 - скоба крепления балансира, 4- корпус подшипника, 5 - установочный винт. Опора траверсы обеспечивает шарнирное соединение балансира с траверсой и шатунами. В станках-качалках с комбинированным и кривошипным уравновешиванием ось опоры траверсы находится в клеммовых зажимах двух кронштейнов (рисунок 11). В станках-качалках с балансирным уравновешиванием осью опоры траверсы непосредственно является сама траверса.  Рисунок 11 - Клеммовый зажим 1-кронштейн, 2-корпус подшипника, 3-крышка подшипника, 4-гайка установочная, 5-ось, 6-подшипник качения. Траверса в станках-качалках с комбинированным и кривошипным уравновешиванием выполнена рогообразной формы в виде сварной балки коробчатого сечения. Траверса связывает балансир с двумя параллельными шатунами. Шатуны, соединительное звено между кривошипом и траверсой, выполняют из стальной трубы ГОСТ 8732-70. В верхнюю часть шатуна вварена головка для соединения с траверсой, а к нижней части приваривают опорный башмак, к которому крепится нижняя головка шатуна. Верхняя головка шатунов (рисунок 12) в станках-качалках 1СК- 3СК при помощи клеммового соединения прикрепляется к самой траверсе, а в сынках 4СК-9СК - к пальцу. Палец в свою очередь шарнирно соединен с траверсой. Нижняя головка, прикрепляемая двумя болтами к опорному башмаку, состоит из корпуса сферического шарикоподшипника в станках-качалках 1СК-2СК и сферического роликоподшипника в станках ЗСК-9СК. Подшипники насаживают на палец кривошипа, выступающий конец которого вставляется в кривошип.   Рисунок 12 - Верхняя головка шатунов 1- шатун, 2 - траверса, 3 - ось шатуна, 4 - втулка Кривошипы в станках-качалках по ГОСТ 5866-66 изготавливают со ступенчатым и с бесступенчатым (плавным) изменениями длины хода. Длину хода точки подвеса штанг регулируют изменением радиуса вращения пальца нижней головки шатуна, закрепленного в кривошипе. В кривошипах с бесступенчатым изменением длины хода выступающий из нижней головки шатуна палец кривошипа, оканчивающийся плитой со скосами типа «Ласточкин хвост», обеспечивает плавное и направленное перемещение в специальных направляющих кривошипа. Для надежной фиксации пальцев на кривошипах предусмотрены клиновые зажимы, соединенные с пальцами специальными болтами. Палец перемещается по кривошипу при изменении длины хода точки подвеса штанг при помощи ходового винта с трапецеидальной резьбой. Один конец пальца закреплён в подшипнике, а другой заканчивается головкой квадратного сечения под торцовый ключ. При перемещении пальца вдоль кривошипа необходимо последний установить в горизонтальное положение, ослабить болт клинового зажима и торцовым ключом придать вращение ходовому винту в нужном направлении.  Рисунок 13 - Нижняя головка шатунов: 1- палец; 2 - шатун; 3 - корпус подшипника; 4 - шпонка, 5 - кривошип а - бесступенчатое изменение длины хода; б - ступенчатое изменение длины хода. После установки пальца в требуемом месте против соответствующего деления на кривошипе затягивают болтом клин. В кривошипах ступенчатого изменения длины хода конец кривошипного пальца конической формы закрепляется в отверстии кривошипа корончатой гайкой. При перестановке пальцев в кривошипных отверстиях освобождаются болты, соединяющие шатун с нижней головкой. Для уравновешивания станков-качалок (с кривошипным уравновешиванием) в процессе их эксплуатации на кривошипах может быть установлено до восьми противовесов. Кривошип, насаженный па ведомый вал редуктора, преобразует вращательное движение вала в возвратно-поступательное, которое передается колонне насосных штанг через промежуточные звенья - шатуны, траверсу, балансир и подвеску сальникового штока. Канатная подвеска сальникового штока, выполняющая роль гибкого звена между колонной насосных штанг и станком-качалкой, состоит из верхней траверсы с втулкой клинового зажима сальникового штока и нижней с двумя втулками клинового зажима каната. Верхняя траверса опирается на втулки зажимов каната. В зазор между траверсами вводятся рычаги динамографа для снятия динамограммы работы глубинного насоса. При этом вследствие увеличения расстояния между траверсами, создаваемого съемными домкратами, верхняя траверса опирается не на втулки, а на рычаги динамографа, которые воспринимают всю нагрузку, передаваемую на балансир станка-качалки. В качестве гибкого звена служит канат, диаметр которого подбирается в зависимости от нагрузки в точке подвеса штанг. Подвески сальникового штока имеют шифр ПСШ-3, ПСШ-5 и ПСШ-15 в зависимости от грузоподъемности (3, 5 и 15 т).  Рисунок 14 - Канатная подвеска сальникового штока 1- нижняя траверса; 2 - плашки каната; 3 - пружина плашек; 4 - винт опорный, 5 - верхняя траверса; 6 - плашка штока; 7 - пружина плашек штока; 8 - сальниковый шток; 9 - канат В последние годы широко внедряется телединамометрирование, при котором реже приходится прибегать к контролю работы глубинного насоса динамографами. При этом применяется канатная подвеска с одной верхней траверсой. Нижняя траверса является съемной и применяется только в процессе динамометрирования гидравлическим динамографом. Тормоз (рисунок 15) станка-качалки двухколодочный. Конструкцией предусмотрено три типа узла соединения тормоза с редуктором: колодки установлены под углом относительно вертикальной оси и нижним расположением ходового винта; колодки установлены симметрично относительно вертикальной оси; колодки установлены под углом относительно вертикальной оси с верхним расположением ходового винта.  Рисунок 15 - Тормоз станка-качалки 1- левая колодка, 2 - палец, 3 - правая колодка, 4,6 - гайка, 6- вилка, 7 - стяжной винт. Поворотная рама-салазки (рисунок 16) под электродвигатель обеспечивает быструю смену и натяжение клиновых ремней. Выполнена она в виде рамы, которая в станках-качалках 1СК-7СК шарнирно укреплена на конце станины в трех точках, а в станках 8СК-9СК в четырех точках. К раме прикреплены болтами салазки, на которые устанавливается электродвигатель. Рама с салазками поворачивается вращением ходового винта.  Рисунок 16 - Поворотная рама-салазки Привод станка-качалки осуществляется от асинхронного короткозамкнутого электродвигателя с повышенным пусковым моментом, специального исполнения, типа АОП2 по ГОСТ 183-66 со скоростью вращения вала 750, 1000 и 1500 об/мин. Станки-качалки небольшой мощности (до 3 кВт) поставляются с электродвигателем по ГОСТ 13859-68. Кинематическая схема станка-качалки (рисунок 17) включает двигатель 1, клиноременную передачу 2, зубчатый редуктор 3 и шарнирно четырехзвенный механизм 4 с балансиром 5, преобразующим движение ведомого (выходного) вала редуктора в возвратно-поступательное движение точки подвеса штанг.  Рисунок 17 - Кинематическая схема станка-качалки 1-электродвигатель;2-клиноременная передача; 3-редуктор;4-шарнирный четырехзвенный механизм; 5-балансир По расположению кривошипного центра О относительно прямой В1В2, проходящей через точки сочленения шатуна с балансиром в крайних верхнем В1 и нижнем В2 положениях, различают три вида кривошипно-коромыслового шарнирно четырехзвенного преобразующего механизма обычных станков-качалок: . Аксиальный механизм OABCD с расположением кривошипного центра О на прямой В1 В2 . . Дезаксиальный механизм с положительным дезаксиалом с расположением кривошипного центра О и центра качания балансира С по обе стороны от прямой В1В2. . Дезаксиальный механизм с отрицательным дезаксиалом с расположением кривошипного центра О и центра качания балансира С по одну сторону от прямой В1В2. У станков-качалок с аксиальным исполнением одинаковое время хода штанг вверх и вниз. Это достигается благодаря наличию зависимости между звеньями преобразующего шарнирно четырехзвенного механизма при максимальной длине хода точки подвеса штанг. В дезаксиальных шарнирных четырехзвенных преобразующих механизмах средняя скорость движения точки подвеса штанг в каждом полуцикле (ходах вверх и вниз) в зависимости от направления вращения кривошипа изменяется. Например, для механизма с положительным дезаксиалом при одинаковых направлениях вращения кривошипа и балансира ход штанг вверх происходит быстрее хода вниз; при разных направлениях вращения кривошипа и балансира ход вверх происходит медленнее хода вниз. Конструирование станков-качалок в дезаксиальном исполнении позволяет уменьшить высоту, сократить размеры и массу отдельных элементов и, в конечном счете, значительно снизить их металлоемкость. В нашей стране в основном выпускались аксиальные станки-качалки. Выпуск дезаксиальных станков-качалок СКД с небольшим положительным дезаксиалом начался в 1987 г. По типу привода наибольшее распространение в промышленности получили механические приводы скважинного насоса. Известны индивидуальные механические приводы и групповые приводы для эксплуатации нескольких скважин. Приводы первого типа включают двигатель, трансмиссию - преобразующий механизм и обеспечивают движение только одной колонны насосных штанг. В настоящее время почти все приводы ШСН относятся к этому типу. Приводы второго типа служат для эксплуатации группы (240) скважин, расположенных близко друг от друга и имеющих сопоставимые параметры. В индивидуальном механическом приводе трансмиссия уменьшает частоту вращения вала двигателя до числа оборотов, соответствующего числу двойных ходов точки подвеса штанг. По видам преобразующих элементов механические приводы делятся на 2 группы: балансирные и безбалансирные. В первых - возвратно-поступательное движение точки подвеса штанг достигается использованием качающегося рычага-балансира, который соединяется с выходным валом трансмиссии посредством кривошипно-шатунного механизма. Существуют также безбалансирные механические приводы (рисунок 18). Наиболее близкой к таким установкам является станок-качалка, в котором балансир и шатун заменяются канатом, переброшенным через шкив, причем один конец его соединяется с кривошипом, а второй - с устьевым штоком. Кривошипы безбалансирных станков-качалок имеют V-образную форму, обеспечивающую уравновешивание привода. Известны другие индивидуальные механические приводы, включающие также двигатель, трансмиссию и преобразующий механизм. Для привода с одноплечным балансиром характерно расположение опоры на закрепленном конце балансира, а точки соединения шатуна с балансиром - между головкой балансира и опорой. Уравновешивание может быть как грузовым, так и пневматическим за счет сжатия воздуха в пневмоцилиндре с гидравлическим затвором. Подкачка воздуха в систему уравновешивания обеспечивается небольшим компрессором. В балансирных СК с увеличением длины хода точки подвеса штанг возрастают габаритные размеры отдельных узлов и всей установки. Значительные массы качающегося балансира создают большие инерционные нагрузки, ухудшающие устойчивость станка.  Рисунок 18 - Схема безбалансирного станка-качалки 1-рама, 2 - стойка, 3 - сальниковый шток, 4 - канатный шкив, 5 - траверса и шатуны, 6 - кривошипы, 7 - редуктор, 8 - тормоз, 9 - электродвигатель, 10 - клиноременная передача В безбалансирных приводах возвратно-поступательное движение штанг осуществляется с помощью цепи или, как правило, канатов, перекинутых через шкивы-звездочки, укрепленные на наклонной к устью скважины стойке-опоре, т. е. в них отсутствует качающийся балансир. Безбалансирный станок позволяет увеличить длину хода устьевого штока. Он работает в отличие от балансирного СК по симметричному циклу, что улучшает условия работы узлов редуктора станка, а также колонны насосных штанг. Безбалансирные станки выпускаются серийно под шифрами СБМ 3-1, 8-700; СБМ 6-3-2500 и СБМ 12-5-800. Здесь: С - станок; Б - безбалансирный; М - механического действия; цифры обозначают то же, что и в шифре балансирного СК. Частота движения точки подвеса штанг. Для них соответственно составляет 5-15; 6-15 и 5-10 мин-1. В нашей стране были разработаны ШСНУ с гидроприводом типа АГН (А. Г. Молчанов). Отличительная особенность АГН - использование НКТ в качестве уравновешивающего груза в сочетании с объемным гидроприводом высокого давления. Установка монтируется в виде моноблока непосредственно на фланце колонны обсадных труб, т. е. без сооружения специального фундамента. В качестве силового органа используются длинные гидравлические цилиндры с движущимися в них поршнями. Поршень одного цилиндра соединен с колонной НКТ, а другого - с колонной штанг. Возвратно-поступательное движение поршней достигается путем переключения золотниковым устройством нагнетаемой поверхностным силовым насосом жидкости в полости цилиндров. При движении плунжера вниз цилиндр скважинного насоса перемещается вверх и происходит всасывание жидкости. Колонны НКТ и ШН перемещаются в противоположных направлениях, а для этого требуется устанавливать два сальниковых уплотнения на устье. По виду уравновешивающего устройства механические балансирные станки-качалки снабжаются грузовым или пневматическим уравновешивающим устройством. Существуют следующие способы размещения уравновешивающего груза: на балансире, на кривошипе, на балансире с кривошипом, на шатуне. Соответственно приводы называют: станки - качалки с балансирным, роторным, комбинированным и шатунным уравновешиванием. Действующими в настоящее время стандартами предусмотрено изготовление станков-качалок первых трех типов. Станки-качалки с одноплечным балансиром выполняются по кинематической схеме на которой расположена опора на закрепленном конце балансира, а точки соединения шатуна с балансиром - между соединением штанг с балансиром и опорой. Станки-качалки с одноплечным балансиром уравновешиваются грузовым или пневматическим аккумулятором. В первом случае груз может монтироваться на балансире, кривошипе или одновременно на балансире и кривошипе. Пневматическое уравновешивающее устройство выполняется в виде моноблока - пневмоцилиндрический гидрозатвор, ресивер, компрессор, масляный насос, КИП. В нашем хозяйстве станки-качалки с одиночным балансиром распространения не получили. В используемых конструкциях установок сочленение балансира с устьевым штоком колонны штанг обеспечиваются канатной подвеской, взаимодействующей с дуговой головкой. Новые СК имеют только роторное уравновешивание, двухступенчатые редукторы с шевронными зубчатыми колесами с зацеплением Новикова (кроме СК2 и СКЗ, для которых допускается эвольвентное зацепление). Тихоходный нал редуктора имеет два шпоночных паза, расположенных под углом 90°. Это позволяет переставлять кривошип на 90° и перераспределять зону износа зубьев редуктора на менее изношенные участки. Такая мера увеличивает сроки службы редуктора. Новые СК изготавливаются при более жестких технических требованиях к балансировке деталей, точности их изготовления и центровки плоскостей балансира, кривошипов и вертикальности движения канатной подвески. Предусмотрено механизированное плавное перемещение кривошипных противовесов, при котором достигается лучшее уравновешивание СК. Изменение длины хода балансира достигается перестановкой пальца шатуна на кривошипе, а изменение числа качаний достигается сменой шкива на валу электродвигателя на другой размер. Особенности кинематики балансирного станка-качалки: механическая трансмиссия и четырехзвенный преобразующий механизм предопределяют однозначную связь между законами движения ведущего и ведомого звеньев. При этом каждое положение точки подвеса штанг характеризуется вполне определенными скоростями и ускорениями, которые зависят только от размеров или же от соотношения размеров отдельных звеньев трансмиссии, преобразующего механизма. К кинематическим особенностям станка-качалки относится влияние направления вращения кривошипа на скорости и ускорения точки подвеса штанг. При повороте кривошипа на один и тот же угол по часовой или против часовой стрелки ускорения различны и в первом случае меньше, чем во втором. Отечественные станки-качалки выпускаются с соблюдением условия Vвн=Vн. При рассмотрение зарубежных аналогов балансирных станков качалок стоит прежде всего рассмотреть продукцию фирмы “LS Petrochem “. Конструктивно фирма выпускает станки качалки трех типов, С балансирным, кривошипным и шатунным уравновешиванием. При этом стоит отметить что наиболее распространенным является шатунное уравновешивание. Конструктивно станки качалки американского производства, схожи с станками качалками отечественного производства . Главное различие же состоит в особой конструкции редуктора. В станках качалках Российского производства используются редукторы типа Ц3НШ-450-28, Ц3НШ-450-40 специальный цилиндрический, трехступенчатый с шевронными зубчатыми передачами с зацеплением Новикова, с симметричным расположением колес относительно опор, предназначен для увеличения крутящего момента и уменьшения частоты вращения. В Установках же фирмы “LS Petrochem “, устанавливается редуктор снабженный Double Circular Arc (DCA) gear , шестерней с двойным окружным зацеплением. Особенностью данного вида зацепления являться, то что благодаря двух ступенчатой форме зуба (рисунок 19), вращение передается двум шестерёнкам разных диаметров, благодаря этому данная передача эквивалентна передаче с двумя парами шестеренок. К тому же в данном виде передач используются шевронные или косозубые зубчатые колеса. Пример зацепления показан на рисунке 20.  Рисунок 19 - Форма зуба в DCA редукторе  Рисунок 20 - Схема зацепления зубьев в DCA редукторе Так же особенности данных станков качалок по заявлению производителя является установка подшипников с максимально возможной грузоподъемностью. Все редукторы что устанавливаются на станки качалки фирмы реверсивные. А так же возможность разворачивания вала редуктора в сборе, для равномерного износа зубьев шестерен. Стоит отметить что на редукторах, производящихся на территории России так же существует подобная практика. В связи, с чем выходной вал редуктора имеет на выходных концах два шпоночных паза, расположенных под углом 90°, что позволяет устанавливать кривошипы в новое положение, при износе шпоночных пазов, или переводе работы выходного колеса на менее изношенный сектор зубчатого венца для увеличения срока службы редуктора. Заключение В настоящее время наибольшее распространение в качестве установок привода штанговых глубинных насосов (ШГН) получили балансирные станки-качалки (СК). Данный тип привода имеет неоспоримые преимущества, такие как очень высокая надежность и долговечность, относительно высокая энергоэффективность. Однако СК имеют и недостатки, главными являются: Высокая металлоемкость и относи тельно высокая стоимость транспор- тировки. Необходимость подготовки бетонного основания или свайного поля перед монтажом привода (капитальные затраты). Высокая стоимость замены установки или ее узлов вследствие большой массы. Низкий срок службы редуктора (если у американских производителей он со- ставляет 20 лет, то отечественные работают в среднем 5 лет). Неудовлетворительное центрирование канатной подвески, обусловленное неточностью изготовления головки балансира и приводящее к ускоренному износу устьевого уплотнения. Неудобство перестановки пальцев шатунов. Высокая трудоемкость перемещения грузов при уравновешивании. Неудобство обслуживания клиноременной передачи. Неудобство поворота головки балансира перед выполнением подземного ремонта скважин. К перечисленным выше недостаткам можно добавить и наличие большого числа открытых движущихся механизмов, что снижает безопасность обслуживания. Безбалансирные цепные приводы так же получили распространение в от- дельных регионах нефтедобычи, так как позволяют значительно увеличить длину хода полированного штока и тем самым добиться оптимального режима экономии электроэнергии и увеличить наработку подземного оборудования на отказ. Однакоесли по техническим параметрам эти устройства существенно превосходят традиционные станки-качалки, то по надежности до настоящего времени их превзойти не удалось. Список литературы 1.Скурыгин И.Н Методические указания по выполнению курсовой работы по профессиональному модулю ПМ.02 Эксплуатация нефтегазопромыслового оборудования для студентов СПО специальности: 21.02.01 Разработка и эксплуатация нефтяных и газовых месторождений .-Ижевск, УДГУ, 2021. 2. Муравьёв В. М. «Эксплуатация нефтяных и газовых скважин». - Москва «Недра»,2000. 3. Акульшин А. И., Эксплуатация нефтяных и газовых скважин. М., "Недра", 1989. 4. Адонин А. П. «Добыча нефти штанговыми насосами» - Москва.- «Недра» 2005 год 5.Покрепин Б.В., Способы эксплуатации нефтяных и газовых скважин : учеб. пособие / Б. В. Покрепин. - Волгоград : Ин-Фолио, 2011. - 349с. 6. Мищенко К.Т. Расчеты при добыче нефти. - М.: Изд-во «Нефть и газ» РГУ нефти и газа им. И.М.Губкина, 2008.-296с., илл. 7.Никитенко С.Л. Нефтегазопромысловое оборудование.- Волгоград: Ин-фолио, 2009.- 416 с. 8. Ривкин П.Р. Техника и технологии добычи и подготовки нефти на нефтепромыслах. -Уфа: Китап,2009. 9.Якимов С.Б., Клусов А.А., Баринов А.А Линейный привод ШГН. Первый опыт применения в России / С.Б.Якимов., А.А.Клусов А.А., А.А.Баринов. - Текст : электронный // Территория НЕФТЕГАЗ. - 2013. - № 8. - С.48-54. - URL: http:// file:///C:/Users/packard%20bell/Downloads/lineynyy-privod-shgn-pervyy-opyt-primeneniya-v-rossii.pdf (дата обращения: 12.11.2022). 10.Кукиев П.Д Гидравлические приводы штанговых скважинных насосов/П.Д.Кукиев. - Текст : электронный //Инженерная практика.-2015.№4.- URL: http:// https://glavteh.ru/wp-content/uploads/2017/07/ris.-13.-diagnostika-po-forme-dinamogrammy.png (дата обращения: 12.11.2022). 11. Пат. 160115 U1 Российская Федерация, МПК F04B 47/04 Привод штанговых скважинных насосов: № 2014154443/06: заявл.12.30. 2014: опубл. О3.10.2016/ Демидов О.В., Молотков А.М.,Коньков Т.В.; Патентообладатель: Общество с ограниченной ответственностью "Научно-производственный комплекс "УралНефтьСервис" (RU).-Текст: непосредственный. 1 2 |