Реферат (Лузина). Введение Каталитический изомеризация легких алканов

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

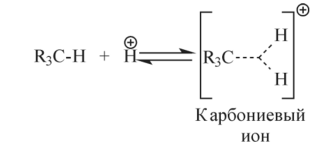

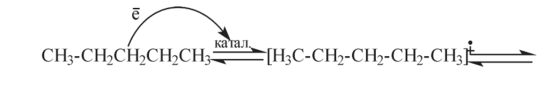

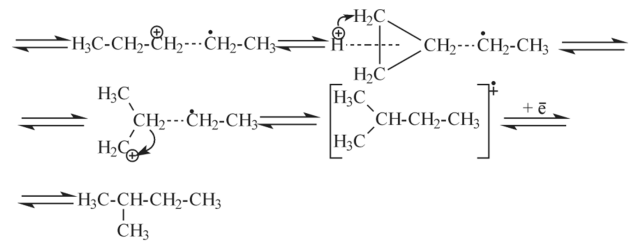

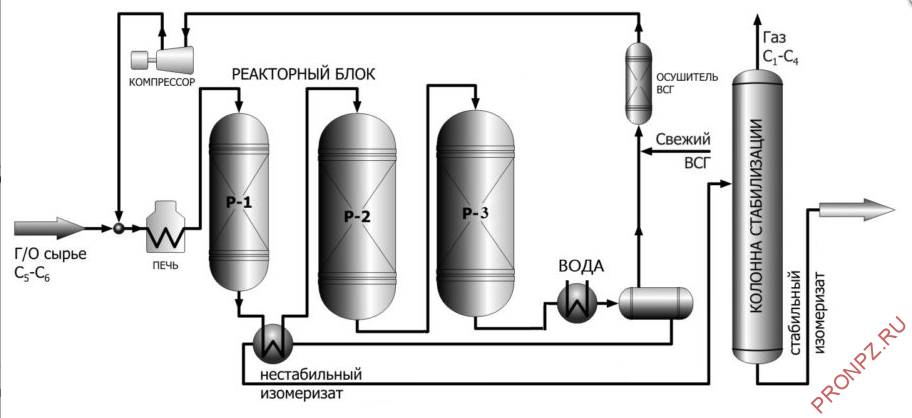

Содержание Введение………………………………………………………..…….3 1.Каталитический изомеризация легких алканов……………….…4 1.2 Сырье и продукты………………………………………………..7 2.Технологическая схема установки………………………………..8 2.1 Реакторы изомеризации…………………………………………9 2.2 Катализатор изомеризации……………………………………...9 2.3 Сепаратор блока изомеризации………………………………....9 Литература……………………………………………………………10 Введение В настоящее время в мировом производстве нефтепродуктов одним из приоритетов является тенденция повышения требований к моторным топливам, недостаточно высокое качество которых является одной из причин загрязнения окружающей среды [1-4]. Эта задача может быть решена путём оптимизации химического состава катализатора и его текстурных параметров для процесса скелетной изомеризации лёгких парафиновых углеводородов с получением высокооктанового компонента экологически чистых бензинов [5,6]. Анализ литературных данных показал, что изомеризация лёгких бензиновых фракций стала одним из востребованных процессов в нефтепереработке. Спрос на высокооктановые бензины с улучшенными экологическими характеристиками, вызван высокими требованиями к составу и свойствам бензина, что связано с необходимостью обеспечения экологически безопасных выбросов работы транспортных двигателей. Ряд предъявляемых требований относится к снижению содержания ароматических углеводородов, в частности бензола, оксигенатов и серосодержащих соединений в составе товарных бензинов, при сохранении высоких октановых чисел. Одним из наиболее оптимальных способов решения проблемы получения высокооктановых бензинов со сниженным содержанием ароматических углеводородов и серы является процесс изомеризации. Преимуществом процесса изомеризации бензиновых С5-С6-фракций, является высокий выход изомеров и рост октанового числа продукта до 85–95 единиц по исследовательскому методу [7]. Изомеризаты – это компоненты смешения бензинов, которые практически не содержат серы, олефинов и ароматики. Главными факторами эффективности процесса изомеризации, являются высокая активность, селективность и стабильность катализаторов. В связи с этим особую актуальность приобретают исследования, связанные с усовершенствованием имеющихся и разработке новых, более эффективных катализаторов изомеризации. В процессе изомеризации в основном используются бифункциональные катализаторы, сочетающие в себе гидро(дегидро)генизационные и кислотные функции. 1.Каталитический изомеризация легких алканов. Изомеризацию алканов проводят в промышленности с целью получения низкомолекулярных изоалканов (изобутана, изопентана, изомерных гексанов), а также низкозастывающих слаборазветвленных высших алканов. Низкомолекулярные изоалканы добавляют к автомобильным бензинам[1] для повышения октановых чисел головных фракций, выкипающих до 70 °С. Изобутан и изопентан служат также исходными продуктами для получения непредельных углеводородов — изобутилена и изопрена; изобутан является также сырьем процессов алкилирования. Для получения таких высокооктановых добавок проводят изомеризацию низкокипящих фракций прямогонных бензинов. В качестве катализаторов изомеризации в промышленности используют хлорид алюминия и бифункциональные катализаторы (платину на цеолите или оксиде алюминия). Термодинамически более глубокому протеканию изомеризации с образованием сильноразветвленных изоалканов способствуют пониженные температуры, поэтому наибольшее значение имеют процессы низкотемпературной изомеризации с применением высокоактивных катализаторов. В лабораторных условиях для получения эталонных изоалканов изомеризацию алканов проводят в присутствии хлорида или бромида алюминия; последний удобен тем, что растворим в углеводородах. В присутствии А1С13 в качестве промоторов применяют хлорид водорода и небольшие количества (доли процента) олефинов. Без НС1 реакция практически не идет. Это свидетельствует о решающей роли в катализе подвижного протона сильной кислоты НА1С14: В отсутствие олефинов реакция протекает с очень малой скоростью. Роль олефина заключается в образовании карбокатиона, который продолжает цепной процесс. Таким образом, механизм изомеризации алканов в присутствии хлорида алюминия и промоторов (олефина и хлорида водорода) можно представить следующей схемой:  Протон катализатора присоединяется к молекуле олефина с образованием вторичного карбокатиона, который изомеризуется в результате алкильного и гидридного переноса в третичный. Третичный карбокатион отщепляет гидрид-ион от молекулы бутана и образуется вторичный карбокатион, т. е. продолжается процесс изомеризации бутана. В последнее время в качестве катализаторов изомеризации предложены сверхкислоты — комплексы протонных и апротон- ных кислот, например: HF—BF3; HF—SbF5; HS03F—SbF5. В их присутствии в атмосфере водорода изомеризация алканов протекает быстро — в течение нескольких часов и при невысоких температурах (20—50 °С), наиболее благоприятных для образования сильно разветвленных изоалканов с высоким октановым числом. Согласно представлениям, развиваемым Г. Ола1, в присутствии сверхкислот карбокатионы образуются непосредственно из молекул алканов. Вначале происходят их протонирование по ст-связи и образование карбониевого иона, в котором постулируется существование 3-центровой и 2-электронной связи:  Карбониевый ион затем распадается с выделением молекулы водорода и образованием карбениевого иона:  В настоящее время2 развиваются представления о катион-ра- дикальном механизме изомеризации алканов в присутствии цеолитов. Возможен следующий механизм изомеризации н-пентана:   Хлорид алюминия и другие кислоты Льюиса, а также сверхкислоты, будучи активными катализаторами изомеризации, имеют существенный недостаток: они загрязняют реакционную смесь, требуется ее нейтрализация, промывка, что приводит к образованию сточных вод. Этого недостатка лишены твердые гранулированные катализаторы на основе оксида алюминия, алюмосиликатов, цеолитов. В присутствии бифункциональных катализаторов (Pt на твердом носителе кислотного типа) изомеризацию алканов (бутана, пентана или соответствующих фракций бензинов прямой гонки) проводят в условиях, близких к условиям платформинга (350—450 °С, давление водорода 3—4 МПа). Роль водорода заключается в подавлении реакции крекинга. Непрореагировавшие w-алканы отделяют от изоалканов с помощью молекулярных сит и направляют на рециркуляцию. В последнее время разработаны процессы низкотемпературной изомеризации в присутствии более активных алюмоплатино- вых катализаторов (100—200 °С, давление водорода 2,0—7,0 МПа). Изомеризацию высших алканов (сырье — парафины, гачи, петролатумы, фракции прямой гонки высокопарафинистых нефтей) проводят на бифункциональных катализаторах (Pt, Pd, Re на кислотных носителях) при температурах 350—470 °С под давлением водорода 2—7 МПа. В промышленности этот процесс получил название гидроизомеризации. В этом процессе кроме изомеризации алканов происходит гидрирование аренов и гидроочистка (удаление азотистых, сернистых и смолистых веществ). Гидроизомеризацией получают также компоненты высококачественных смазочных масел с высоким индексом вязкости и низкой температурой замерзания и компоненты реактивных и дизельных топлив. Так, гидроизомеризацией керосино-газойлевых фракций парафинистых нефтей получают низкозастывающие дизельные топлива. Например, гидроизомеризацией дизельного топлива Ман- гышлакской нефти[2] (температура застывания -4°) над катализатором Pt на цеолитсодержащем алюмосиликате при давлении водорода 3 МПа и 340—380 °С получают дизельное топливо с температурой застывания -35 °С. Изомеризация алканов на бифункциональных катализаторах протекает, по-видимому, с участием как дегидрирующих, так и кислотных центров[3]. На платиновых активных центрах происходит дегидрирование молекулы алкана. Образующийся олефин, взаимодействуя с кислотным центром носителя, образует вторичный карбокатион, который изомеризуется в третичный. Последний присоединяет гидрид-ион от другой молекулы алкана либо стабилизируется путем выброса протона с образованием изоалкена, который гидрируется на платиновом центре в изоалкан. Побочной реакцией при изомеризации алканов на кислотных и бифункциональных катализаторах является реакция крекинга, которая протекает в результате распада карбокатионов. Соотношение между изомеризацией и крекингом изменяется в пользу крекинга при увеличении молекулярной массы алкана. Так, если изомеризация бутана практически протекает без побочных реакций, то, начиная с пентана, образуются продукты крекинга, и их выход увеличивается с увеличением молекулярной массы алкана. Начиная с гексана, изомеризация протекает неселективно. Для подавления реакции крекинга изомеризацию проводят при возможно низких температурах и повышенных давлениях водорода. 1.2 Сырье и продукты На НПЗ при получении высокооктанового компонента для установки изомеризации используют легкие прямогонные фракции. Продукты установки: изопентан (С5) смесь изомеризатов (С5-С7), сухой газ (С1-С2) головная фракции стабилизации и гидроочистки (С3-С4). Гидроочищенная фракция НК-70 С выводится с низа отпарной колонны, отдавая часть тепла гидрогенизату в теплообменнике. На блок изомеризации фракция может подаваться при помощи насоса, либо под собственным давлением отпарной колонны. На блоке изомеризации получают высокооктановый компонент автобензина путем изомеризации. 2.Технологическая схема установки.  Рисунок 1 – Принципиальная технологическая схема блока изомеризации. Гидроочищенная фракция НК-70 С выводится с низа отпарной колонны, отдавая часть тепла гидрогенизату в теплообменнике. На блок изомеризации фракция может подаваться при помощи насоса, либо под собственным давлением отпарной колонны. На блоке изомеризации получают высокооктановый компонент автобензина путем изомеризации.  Рисунок 2 - Общий вид блока изомеризации. 2.1 Реакторы изомеризации Газосырьевая смесь, проходя через теплообменники нагревается до температуры 100-120 С и далее поступает в печь, где приобретает температуру реакции 130-170 С. При этом давление не должно быть ниже 27 кгс/см2 , затем перемещается в три последовательно работающих реактора.  Рисунок-3 Реакторы изомеризации. 2.2 Катализатор изомеризации В реакторах на катализаторе происходит изомеризация. Этот процесс происходит в слое платинового катализатора на циркониевом носителе. В России для изомеризации по технологии Изомалк-2 используется оксидно-циркониевый платиносодержащий катализатор СИ-2. 2.3 Сепаратор блока изомеризации После реактора газопродуктовая смесь охлаждается до 40 С, проходя через параллельно работающие аппараты воздушного охлаждения и водяного холодильника. Из холодильника смесь поступает в сепаратор высокого давления, где разделяется на водородосодержащий газ и нестабильный изомеризат. Для поддержания концентрации циркулирующего ВСГ предусмотрена подпитка системы свежим водородом на выходе из сепаратора. Литература 1)https://studref.com/586466/matematika_himiya_fizik/izomerizatsiya_alkanov 2) https://pronpz.ru/ustanovki/kat-izomerizatsiya.html 3) Боруцкий П.Н., Подклетнова Н.М. Каталитические процессы изомеризации и дегидрирования углеводородов для производства изокомпонентов бензинов //Катализ в промышленности. - 2003. - №2. - C.86-88 4) Уржунцев Г.А., Ечевский Г.В. Высокоактивный катализатор изомеризации легких бензиновых фракций на основе сульфатированного оксида циркония //Катализ в промышленности. – 2018. - Т.18, №1. - С.60-66. |