курсовая. Введение Контроль и виды контроля

Скачать 168.02 Kb. Скачать 168.02 Kb.

|

|

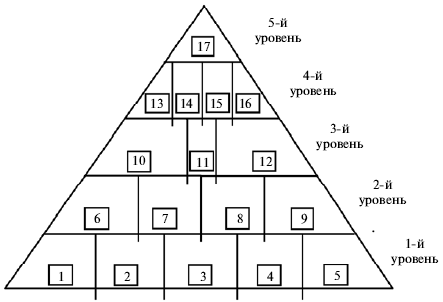

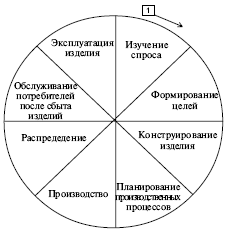

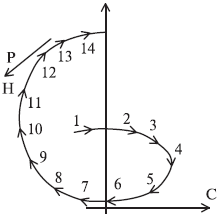

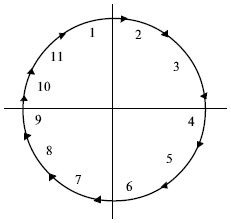

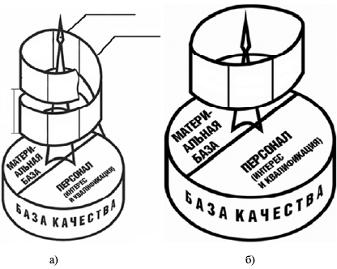

Содержание Введение…………………………………………………………………………...4 1. Контроль и виды контроля…………………………………………………….6 1.1 Приемочный контроль……………………………………………………...8 1.2 Выборочный контроль……………………………………………………...9 1.2.1 Модели выборочного контроля качества………………………….10 1.3 Выборочный приемочный контроль……………………………………...15 1.3.1 Классификация выборочного приемочного контроля……………15 1.3.2 Контроль по количественным признакам ………………………...15 1.3.3 Контроль по альтернативным признакам.………………………...16 1.4. Особенность выборочного контроля при исследовании надежности...17 2. Качество измерений…………………………………………………………..18 2.1 Метрологическое обеспечение и стандартизация………………………19 2.1.1 Единая служба…………………………………………………..….19 2.1.2 Отраслевая стандартизация ………………………………………20 2.1.3 Стандартизация качества транспортного обслуживания ………21 Вывод…………………………………………………………………………….24 Библиографический список…………………………………………………….25 Введение Важнейшим источником роста эффективности производства является постоянное повышение технического уровня и качества выпускаемой продукции. Для технических систем характерна жесткая функциональная интеграция всех элементов, поэтому в них нет второстепенных элементов, которые могут быть некачественно спроектированы и изготовлены. Таким образом, современный уровень развития НТП значительно ужесточил требования к техническому уровню и качеству изделий в целом и их отдельных элементов. Системный подход позволяет объективно выбирать масштабы и направления управления качеством, виды продукции, формы и методы производства, обеспечивающий наибольший эффект усилий и средств затраченных на повышение качества продукции. Системный подход к улучшению качества выпускаемой продукции позволяет заложить научные основы промышленных предприятий, объединений, планирующих органов. В рыночной экономике проблема качества является важнейшим фактором повышения уровня жизни, экономической, социальной и экологической безопасности. Качество - комплексное понятие характеризующее эффективность всех сторон деятельности: разработка стратегии, организация производства, маркетинг и др. Важнейшей составляющей всей системы качества является качество продукции. В современной литературе и практике существуют раз трактовки понятия качество. Международная организация по стандартизации определяет качество (стандарт ИСО-8402) как совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности. Этот стандарт ввел такие понятия, как "обеспечение качества", "управление качеством", "спираль качества". Требования к качеству на международном уровне определены стандартами ИСО серии 9000. Первая редакция международных стандартов ИСО серии 9000 вышла в конце 80-х годов и ознаменовала выход международной стандартизации на качественно новый уровень. Эти стандарты вторглись непосредственно в производственные процессы, сферу управления и yстановили четкие требования к системам обеспечения качества. Они положили начало сертификации систем качества. Возникло самостоятельное направление менеджмента менеджмент качества. В настоящее время ученые и практики за рубежом связывают современные методы менеджмента качества с методологией ТQM (total quality management) – всеобщим (всеохватывающим, тотальным) менеджментом качества. Понятие качества формировалось под воздействием историко- производственных обстоятельств. Это обусловлено тем, что каждое общественное производство имело свои объективные требования к качеству продукции. На первых порах крупного промышленного производства проверка качества предполагала определение точности и прочности (точность размеров, прочность ткани и т п.). Индивидуальный контроль качества явился этапом развития первым управления качеством и действовал в производстве до конца ХIX века. Начало ХХ века ознаменовалось переходом к цеховому контролю качества. Привлечение в производство штатных контролеров положило начало III этапу, который можно охарактеризовать как контроль качества при приемке продукции. Крупномасштабные заказы на продукцию массового производства положили начало IV этапу контроля качества, определяемого как статистический контроль. Повышение сложности изделий привело к увеличению числа оцениваемых свойств. Центр тяжести сместился к комплексной проверке функциональных способностей изделия. В условиях массового производства качество стало рассматриваться не с позиций отдельного экземпляра, а с позиций стандарта качества всех производимых в массовом производстве изделий. С развитием научно-технического прогресса, следствием которого стала автоматизация производства, появились автоматические устройства для управления сложным оборудованием и другими системами. Возникло понятие "надежность". Таким образом, понятие качества постоянно развивалось и уточнялось. В связи с необходимостью контроля качества были разработаны методы сбора, обработки и анализа информации о качестве. Фирмы, функционировавшие в условиях рыночной экономики, стремились организовать наблюдения за качеством в процессе производства и потребления. Упор был сделан на предупреждение дефектов. 1. Контроль и виды контроля Контроль, представляющий собой довольно быстрый способ предотвращения поставки некачественной продукции, решает проблемы потребителей. Решение проблемы дефектных изделий через усиление контроля их качества равносильно увеличению расходов, то есть сокращению прибыли, росту цены товара, снижению уровня конкурентоспособности. Контроль включает в себя следующие виды:  Рис.1 Виды контроля 1. По этапу производственного процесса - входной – контроль, который выполняется в отношении материалов, сырья и полуфабрикатов, поступающих на предприятие (например, молоко сырое, сливки и т.д.). Целью этого контроля является исключение возможности проникновения в производство недоброкачественного сырья. Так как этот вид контроля достаточно дорогостоящий, то на многих предприятиях пищевой промышленности с поставщиками заключены договора, согласно которым этот контроль осуществляется за счет них. Это в свою очередь заставляет поставщиков улучшать качество поставляемого сырья и обеспечивать сохранность при доставке. - текущий – контроль, выполняемый для оценки соответствия качества продукции требованиям нормативной документации. На основании данных текущего контроля составляются контрольные карты контроля на предприятиях. - операционный – контроль во время выполнения или после завершения технологической операции. (например, после окончания процесса сепарирования в обезжиренном молоке контролируется массовая доля жира). Такой вид контроля способствует снижению вероятности появления брака на выходе. - приемочный – контроль продукции, по результатам которого принимается решение о ее пригодности к реализации. После этого контроля на качественную продукцию выписывается удостоверение качества. - инспекционный – контроль, который выполняют специально уполномоченные лица с целью проверки эффективности ранее выполненного контроля 2. По способу проведения - активный – контроль, при котором принимаются решения об изменениях параметров или последовательности работ, позволяющих улучшить качество. - пассивный – контроль, при котором фиксируется действительное положение, то есть количество бракованной или дефектной продукции в партии. - сплошной – контроль, при котором все единицы продукции в партии подлежат контролю. - выборочный – контроль, при котором проверке подлежат выборочные или отдельные единицы продукции. 3. По влиянию на объект контроля - разрушающий – контроль, при котором продукция после поверке непригодна к дальнейшему использованию. - неразрушающий – контроль, при котором бездефектные изделия могут быть переданы в эксплуатацию. 4. По применяемым средствам контроля - измерительный – контроль, который выполняется с помощью технических средств. - органолептический – контроль, который выполняют дегустаторы, то есть лица прошедшие специальную подготовку. 1.1 Приемочный контроль Приемочный контроль – это контроль продукции, по результатам которого принимаются решения о ее пригодности к поставкам и (или) использованию. Приемочному контролю подвергают детали, узлы подвижного состава после их ремонта на рабочем месте, в цехе, на заводе, в депо, а также материалы, полуфабрикаты и запасные части, поступающие со стороны. Приемочный контроль может быть сплошным или выборочным. Эффективность приемочного контроля зависит: - от правильного выбора важнейших контролируемых признаков продукции; - от выбранного метода и выбранного контроля; - от объема контроля; - от выбранного плана контроля и т.д. Для обоснованного назначения приемочного контроля целесообразно провести анализ его особенностей по следующим классификационным признакам: - возможности использования проконтролированной пр0дукции по назначению; - объему контролируемой продукции; - области применения контроля; - применяемым средствам контроля; - характеру предъявления продукции на контроль; - контролируемому признаку. Приемочный контроль входит в систему контроля, которая является неотъемлемой частью технологического процесса производства продукции. Разработку технологии приемочного контроля целесообразно начинать с установления перечня контролируемых признаков продукции, возможных дефектов и перечня контролируемых технологических операций. Перечень контролируемых технологических операций определяется разработчиком технологических процессов с учетом производственной целесообразности, но с обязательным обеспечением эффективного контроля всех контролируемых признаков продукции, предусмотренных стандартами, техническими условиями и другими нормативными документами на продукцию. Последовательность распределения контроля в технологических процессах должна планироваться таким образом, чтобы неисправимые дефекты, по возможности, обнаруживались на более ранних стадиях контроля. При обосновании последовательности проведения контроля необходимо исходить из того, чтобы можно было максимально сократить трудоемкость и затраты на контроль при заданных рисках поставщика и потребителя. При этом необходимо учитывать затраты на контроль как текущие, так и единовременные, а также убытки от ошибочных решений, включающие все затраты, которые необходимо осуществить для устранения последствий передачи дефектных изделий потребителю. 1.2 Выборочный контроль Выборочный контроль проводят при приемке большого числа деталей, запасных частей одного наименования (например, диодов, сопротивлений, конденсаторов и др.). Основное достоинство выборочного контроля – его экономичность. Хотя определенная добавленная стоимость связана с разработкой и осуществлением плана выборочного контроля, проверка только части партии приводит к уменьшению полных затрат. Другие преимущества выборочного контроля: 1. Меньший по численности и, следовательно, менее дорогой штат инспекторов. 2. Меньший ущерб, причиняемый продукции. 3. Более быстрое принятие решения о судьбе партии. 4. Минимизация проблем, связанных с монотонностью труда инспекторов при 1ОО%-ном контроле, и сопутствующих ошибок. 5. Браковка несоответствующих партий выявляет дефекты качества со всей остротой. Главные недостатки выборочного контроля: 1. Увеличенный риск пропуска дефектной партии. 2. Управленческие затраты. З. Меньше информации, чем при 100%-ном контроле. Выборочный контроль используется: а) когда стоимость контроля высока по сравнению с потерями, возникающими при пропуске дефектной партии; б) когда 1ОО%-ный контроль монотонен и ведет к ошибкам у инспекторов; в) когда контроль разрушающий. Выборочный контроль наиболее эффективен, когда ему предшествует программа предотвращения дефектности, позволяющая достичь приемлемого уровня качества. Другие предостережения, связанные с выборочным контролем: 1. Выборочный контроль не позволяет получать точных оценок качества всей партии. 2. Приемка на выборочной основе не позволяет судить о том, пригодна ли для использования забракованная продукция. 3. Отсутствует такое понятие, как ”представительная (репрезентативная) выборка". 4. Без применения статистики стоимость выборочного контроля может оказаться высокой, не давая при этом никакой содержательной информации, 5. Объем выборки важнее, чем то, какую долю от партии она составляет. 6. Неправильное использование выборочных планов может оказаться дорогостоящим и дезинформирующим. 7. Никакой выборочный план не гарантирует полного исключения дефектных изделий. 8. Стратифицированные (расслоенные) выборки иногда более информативны, чем однородные. 1.2.1 Модели выборочного контроля качества Понятие "модель" означает аналог (схема, структура, знаковая система) определенного фрагмента природной или социальной реальности, порождения человеческой культуры, который является оригиналом. Этот аналог служит для хранения и расширения знания (информации) об оригинале, конструирования оригинала, его преобразования или управления им. Модель – это упрощенное отражение сложных реалий, создаваемых для каждой конкретной цели. Она выполняет познавательную роль, выступая средством объяснения через моделирование образа абстрактного или реального объекта. Моделирование – метод исследования объектов познания на их моделях, построение и изучение моделей объектов для определения или улучшения их характеристик, рационализация способов их построения, управления ими. Возможности моделирования, т. е. переноса в ходе построения и исследования модели на оригинал, основаны на том, что модель в определенном смысле отображает какие—либо его черты, выступая при этом как некоторый абстрактный, идеализированный объект. Формы моделирования разнообразны и зависят от используемых моделей и сферы применения. Классификация видов моделирования затруднена ввиду многозначности понятия "модель" в науке, технике, экономике и других сферах. Моделирование в управлении качеством имеет свои особенности. Это объясняется спецификой моделей в данной сфере деятельности, которые можно рассматривать как организационные модели специального назначения, используемые для достижения целей организации и ее непрерывного совершенствования. Это рабочие гипотезы, которые следует использовать до тех пор, пока они помогают описанию сложной реальности, являются пригодными для практики. Они должны учить видеть все в более широком плане и помогать выбирать направление развития. После этого должны использоваться все подходы, методы и средства для достижения поставленных целей. Рабочая гипотеза представляет собой вероятностное предположение относительно сущности и путей решения чего-либо (например, задачи). Существуют модели, нацеленные на определение уровня качества организации, которые следует считать стандартными (международные стандарты ИСО серии 9000), а также модели управления на основе качества делового совершенства (в том числе модели премий по качеству). Среди моделей управления на основе качества свое место занимают общие модели, в которых отразились концепции, созданные признанными авторитетами в управлении качеством. Эти модели характеризуют определенные этапы развития системного подхода к управлению качеством. Рассмотрим некоторые известные общие модели, каждая из которых имеет свои особенности. Модель Фейгенбаума (рис. 2) изображается в виде треугольника, который состоит из пяти частей, содержащих 17 участков (функций). В основе этой модели лежит комплексный (тотальный) контроль качества. Наряду с положительными моментами реализация этой концепции привела к резкому росту затрат на осуществление контроля качества. На рис. 2 цифрами обозначены следующие функции.  Рис. 2. Модель качества Фейгенбаума 1–й уровень – подготовка к проектированию: •выбор методов контроля качества; •оценка качества продукции различных поставщиков; •разработка планов приема материалов и оборудования; •контроль измерительных приборов; •планирование системы обеспечения качества. 2– й уровень – проектирование системы обеспечения качества: •испытание прототипов изделий, определение уровня их надежности; •оценка эффективности различных методов контроля; •анализ стоимости затрат на обеспечение качества. 3– й уровень – этап активизации системы: •разработка технологии контроля качества; •обратная связь и контроль качества; •разработка системы информации о качестве продукции. 4– й уровень – этап реализации системы по стадиям: •контроль новых проектов; •входной контроль материалов и комплектующих изделий; •контроль качества производственных процессов; •анализ и улучшение производственных процессов. 5– й уровень – конечный: •комплексный контроль качества. Модель Эттингера-Ситтига представляет собой модель концепции, учитывающей необходимость управлять функциональным качеством (каждый сектор непрерывного круга отображает определенный состав функций) и влияние спроса на качество продукции (рис. 3). Этот спрос фиксировался самим производителем, что далеко не всегда правильно.  Рис. 3. Модель Эттингера—Ситтига Модель Джурана (рис. 4) представляет собой спираль, отображающую непрерывное формирование и улучшение качества. Каждый виток восходящей спирали обозначает процесс повышения качества. Идеи, заложенные в модель Джурана, нашли отражение в международных стандартах ИСО серии 9000. Условные обозначения к модели качества Джурана: 1 – изучение рынка и исследование эксплуатационных показателей качества продукции; 2 – составление проектных заданий на изготовление продукции улучшенного качества; 3 – проектно—конструкторские работы; 4 – составление технических условий для процесса производства изделий; 5 – разработка технологии и подготовка производства; 6 – приобретение материалов, комплектующих изделий и деталей, технологического оборудования и инструмента; 7 – изготовление инструмента, приспособлений и контрольно - измерительных приборов; 8 – процесс изготовления продукции; 9 – технический контроль процесса производства; 10 – технический контроль готовой продукции; 11 – испытание продукции; 12 – сбыт; 13 – техническое обслуживание в период эксплуатации; 14 – изучение рынка и исследование эксплуатационных показателей качества. С – связь с поставщиками; Р – реклама и продажа; H – наладка, техобслуживание при ремонте и пуске в эксплуатацию.  Рис. 4. Модель качества ("Спираль качества") "Петля качества" (рис. 5) – фактически доработанная модель Джурана с учетом требований защиты окружающей среды. Но это уже не спираль, а замкнутый круг качества, включающий 11 этапов жизненного цикла продукции. "Петля качества" не отражает процесс повышения качества. Жизненный цикл продукции в "Петле качества" включает в себя: 1 – маркетинг и изучение рынка; 2 – проектирование; 3 – поставки; 4 – планирование производства; 5 – производство; 6 – контроль и проверку; 7 – упаковку и складирование; 8 – распределение и сбыт; 9 – монтаж и эксплуатацию; 10 – текущий сервис и текущий ремонт; 11– утилизацию после использования по прямому назначению.  Рис. 5. "Петля качества" Роль, место, взаимосвязь и взаимозависимость факторов обеспечения и управления качеством наглядно представлены в виде общей модели качества.  Рис. 5. Общая модель качества Основой обеспечения и повышения качества в организации являются материально-техническая база и квалифицированный персонал, соответствующим образом мотивированный на достижение требуемого качества. Они составляют базу качества, влияние которой характеризуется величиной вектора качества. Если состояние и возможности материально-технической базы не соответствуют требованиям, необходимым для выпуска высококачественной продукции, или квалификация работников недостаточна, или не обеспечена их заинтересованность в качественном труде, то вектор качества будет приближаться к нулю. Тогда работа по управлению качеством будет проходить впустую, без повышения качества и может быть изображена в виде плоской петли (рис. 5, б). Если состояние и возможности материально—технической базы, квалификация работников позволяют осуществлять выпуск высококачественной продукции, а сотрудники заинтересованы в высококачественном труде, то плоская петля при четком управлении качеством превращается в восходящую спираль и качество продукции повышается до требуемого уровня после каждого цикла управления 1.3 Выборочный приемочный контроль Преимущество такого контроля заключается в том, что при нем ответственность за качество продукции ложится непосредственно на изготовителя, и контролер не выполняет роль сортировщика продукции. Изготовитель должен подтвердить надлежащее качество изделий, иначе потребуются большие усилия и затраты, связанные с отклонением партий. 1.3.1 Классификация выборочного приемочного контроля Различают выборочный приемочный контроль по: - количественным признакам - альтернативным (качественным) признакам. 1.3.2 Контроль по количественным признакам Контроль по количественным признакам – контроль, при проведении которого у каждого контролируемого изделия измеряют один или несколько параметров, и решение о качестве партии принимается в зависимости от распределения этих параметров. Установлено, что выборочный приемочный контроль при одном и том же объеме выборки предоставляет больше информации, чем приемочный контроль по альтернативному признаку. Отсюда следует, что результаты статистического приемочного контроля содержат при меньшем объеме выборки одинаковую информацию с приемочным контролем по альтернативному признаку. Однако это не означает, что выборочный приемочный контроль по количественному признаку всегда лучше приемочного контроля по альтернативному признаку. Ему свойственны следующие недостатки:

Если осуществляется разрушающий контроль, то планы контроля по количественному признаку экономичнее планов контроля по альтернативному признаку. 1.3.3 Контроль по альтернативным признакам Контроль по альтернативным признакам – контроль, при проведении которого контролируемые изделия имеют два исхода - годное или дефектное. При этом решение о качестве партии (принять или забраковать) принимается в зависимости от числа дефектных изделий в выборке. Основными видами выборочного контроля по альтернативным признакам является: - одноступенчатый контроль - двухступенчатый контроль В принципе двухступенчатый контроль может решать те же задачи, что и одноступенчатый, т.е. гарантировать забракованные партии с заданным браковочным уровнем и обеспечивать предел среднего уровня выходного качества. Потребитель, как правило, не имеет возможности контролировать качество продукции в процессе ее изготовления. Тем не менее, он должен быть уверен, что получаемая им от изготовителя продукция соответствует установленным требованиям, и, если это не подтвердится, он вправе потребовать от изготовителя замены брака или устранения дефектов. Основным методом контроля поступающих потребителю материалов и готовых изделий является выборочный приемочный контроль качества продукции. Выборочный контроль качества продукции, основан на применении методов математической статистики для проверки качества продукции установленным требованиям. Если при этом объем выборки становится равным объему всей контролируемой совокупности, то такой контроль называют сплошным. Сплошной контроль возможен только в тех случаях, когда в процессе контроля качество продукции не ухудшается, в противном случае выборочный контроль, т.е. контроль определенной небольшой части совокупности продукции, становится вынужденным. Сплошной контроль проводится, если к тому нет особых препятствий, в случая возможности наличия критического дефекта, т.е. дефекта, наличие которого полностью исключает использование продукции по назначению. Можно проверить все изделия также и при следующих условиях: - партия изделий или материала невелика; - качество входного материала плохое или о нем ничего не известно. Можно ограничиться проверкой части материала или изделий, если: - дефект не вызовет серьезной неисправности оборудования и не создает угрозу жизни; - изделия используются группами; - бракованные изделия можно обнаружить на более поздней стадии сборки. 1.4. Особенность выборочного контроля при исследовании надежности Характерной особенностью контроля при исследовании надежности является то, что возможности составления выборок ограничены малочисленностью единиц аппаратуры на ранних стадиях ее освоения. Как правило, число единиц для испытания выбирает заказчик. При этом уровень достоверности результатов испытания варьирует в зависимости от числа проверенных единиц. Такое же влияние оказывает продолжительность предполагаемого оперативного времени и степень износа образцов при испытании. На практике составление выборок для испытания надежности производят в соответствии с планом, который вначале (а затем каждый раз, когда попавшее в выборку изделие характеризуется пониженным средним временем безотказной работы) предусматривает 10%-ный риск потребителя при уровне приемлемого качества, соответствующем 10% единиц, с надежностью ниже нормы. Отметим некоторое различие между статистическим контролем качества и выборочными проверками в связи с техническим обеспечением надежности. В последнем случае кроме вопросов представительности выборки возникает вопрос о необходимом времени испытаний. Естественно, стопроцентное испытаний партий до полного износа образцов невозможно. Поэтому схемы выборочного контроля, применяемые при изучении надежности, предусматривают текущую выборочную проверку выпускаемой продукции с ослабленным режимом контроля до тех пор, пока не будет обнаружена продукция с характеристиками ниже нормы. Иными словами, ослабленная процедура контроля продолжается до тех пор, пока в выборке не появится дефектный экземпляр. При обнаружении единицы выпускаемой продукции с пониженной против нормы характеристикой восстанавливается нормальный режим контроля, который может перейти в режим усиленного контроля в зависимости от количества брака, выявленного в выборке. Как правило, подобные планы выборочного контроля разрабатываются с учетом заданного среднего времени безотказной работы И размеров ежемесячного выпуска продукции. При исследовании надежности для решения вопроса о приемке или забраковывании партии нередко используют метод последовательного анализа. Прежде всего, выявляют, что среднее время безотказной работы при заданных условиях находится на уровне установленного минимума или превышает его. Такие испытания планируются после того, как предназначенные к испытанию образцы И испытательная аппаратура прошли надлежащую проверку. Испытания прекращаются, как только принимается решение о приемке. Но они не прекращаются, если принято решение забраковать партию. В последнем случае они продолжаются в соответствии с точно определенным планом контроля. 2. Качество измерений Качество измерений характеризуется точностью, достоверностью, правильностью, сходимостью, воспроизводимостью и погрешностью измерений. Точность это качество измерений, отражающее близость их результатов к истинному значению измеряемой величины. Высокая точность измерений соответствует малым погрешностям как систематическим, так и случайным. Точность количественно оценивают обратной величиной модуля относительной погрешности. Достоверность измерений характеризует степень доверия результатам измерений. Достоверность оценки погрешностей определяют на основе законов теории вероятностей и математической статистики. Это дает возможность для каждого конкретного случая выбирать средства и методы измерений, обеспечивающие получение результата, погрешности которого не превышают заданных границ. Правильность измерений качество измерений, отражающее близость к нулю систематических погрешностей в результатах измерений. Сходимость качество измерений, отражающее близость друг к другу результатов измерений, выполняемых в одинаковых условиях. Сходимость измерений отражает влияние случайных погрешностей. Воспроизводимость это такое качество измерений, которое отражает близость друг к другу результатов измерений, выполняемых в различных условиях (в различное время, в различных местах, разными методами и средствами). Погрешность измерения - отклонение результата измерения от истинного (действительного) значения измеряемой величины. Погрешность измерений представляет собой сумму ряда составляющих, каждая из которых имеет свою причину. Можно выделить следующие группы причин возникновения погрешностей:

температуры и давления, влияние электрического и магнитного полей, вибрация и т.п.);

Анализируя причины возникновения погрешностей, необх0димо в первую очередь выявить те из них, которые оказывают существенное влияние на результат измерения. 2.1 Метрологическое обеспечение и стандартизация О важности измерительной информации на транспорте свидетельствует то, что до 25% рабочего времени работников предприятий вагонного, локомотивного хозяйства, СЦБ и связи, пути, электроснабжения уходит на контрольно-измерительные операции. Поэтому метрологическое обеспечение и стандартизация как система управления качеством измерений важное звено в обеспечении повышения эффективности работы транспорта. 2.1.1 Единая служба Сегодня на железнодорожном транспорте действует единая служба метрологии и стандартизации с развитой структурой. В её составе: головная организация (ВЪШИЖТ), 10 базовых организаций по подотраслям хозяйств. Деятельность службы метрологии и стандартизации направлена на повышение уровня развития техники измерений, средств диагностики, автоматизации измерений, методов и средств обеспечения их единства и способов достижения требуемой точности. Эта деятельность способствует также разработке научно обоснованных технико-экономических и нормативных требований и показателей, позволяющих управлять техническим уровнем и качеством продукции, процессами стандартизации и унификации, а также требований по допускаемым отклонениям размеров, износом, обеспечение надёжности, методов испытаний. 2.1.2 Отраслевая стандартизация Специфика железнодорожного транспорта обуславливает наряду с государственной стандартизацией применение отраслевой, которая заключается в разработке и систематическом пересмотре многочисленной нормативно-технической документации, утверждаемой руководством МПС. Необходимость дальнейшего развития системы метрологического обеспечения и стандартизации связана с внедрением в стране законодательных актов в области железнодорожного транспорта, метрологии, стандартизации и сертификации. Она обусловлена объективными процессами развития техники и технологии, усложнением измерительных задач, широким внедрением в измерительную практику сложных косвенных методов измерений, ужесточением условий измерений, а также требованием превращения фонда нормативных документов в действенное средство управления научно-техническим уровнем и качеством работ, услуг на транспорте и их сертификации. Процесс совершенствования управления поверочно-калибровочной деятельностью, оптимизация затрат на метрологическое обслуживание средств измерений и испытательного оборудования, проведения работ по аккредитации в значительной степени сдерживаются отсутствием чёткого разграничения сфер деятельности на транспорте поверочных структур Госстандарта и метрологических служб железных дорог. С введением закона «Об обеспечении единства измерений» появилась возможность установления И согласования в Госстандарте номенклатуры и перечня измеряемых параметров и средств измерений В отраслях, подлежащих государственному и ведомственному метрологическому контролю и надзору. За счёт этого существенно увеличиваются объема работ, выполняемые собственными силами. Сегодня получает внедрение отраслевая система калибровки средств измерений, применяемых в процессе эксплуатации на железных дорогах и неподлежащих Государственному метрологическому контролю и надзору. Для её широкого внедрения необходима аккредитация метрологических служб железной дороги в этой системе и оформление разграничения сфер метрологического обслуживания средств измерений между ОАО «РЖД» и Госстандартом. 2.1.3 Стандартизация качества транспортного обслуживания Качество транспортного обслуживания сегодня приобретает всё большее значение для деятельности железных дорог. Отдельными подразделениями транспорта уже сделаны реальные шаги в этой области: расширена номенклатура услуг‚ на большинстве дорог созданы центры фирменного транспортного обслуживания, закуплен собственный автомобильный транспорт для комплексного обслуживания клиентов и т.д. Сегодня важно сообщить практический опыт и наработки в этой области, которые помогли бы железным дорогам успешно функционировать в современных условиях. Определение стандартов (нормативов) качества является одним из сложных и окончательно не решённых вопросов теории качества транспортного обслуживания. Стандарт (от англ. Standart) означает «норма», «образец», «эталон». Под стандартом качества понимается совокупность значений показателей транспортного обслуживания, при которой все потребности грузовладельцев по перевозке и сопутствующим услугам удовлетворялись бы наилучшим образом, в том числе технических и технологических позиций. Одной из причин слабого развития науки о качестве и стандартизации на железнодорожном транспорте являются особенности транспортной продукции и прежде всего её нематериальный характер. О качестве работы транспорта обычно судят по конечному результату – перевезённому в сохранности во время и в нужное место пассажиров или груз, а также по реакции этих пассажиров или грузовладельцев на эту работу, их согласие или отказу от продолжения сотрудничества. Как известно, стандартизации продукции в последние годы придаётся исключительно важное значение. Транспорт является практически единственной отраслью материального производства, продукцию которого трудно подвергнуть стандартизации. И всё же рассмотрим принципы, на которых может базироваться стандартизация транспортной продукции. В основу стандарта должно быть положено сочетание наиболее прогрессивной техники, технологии и организации труда работников железных дорог с новейшими наработками отечественных и зарубежных учёных в области качества и стандартизации транспортных услуг Важнейшим принципом является широкая дифференциация стандартов по отдельным дорогам, линейным предприятиям и участкам, основанная на внедрении автоматизированного сбора и обработки информации с применением систем управления базами данных и т.д. Если раньше переход к дифференцированным нормативам был невозможен по чисто техническим причинам (невозможно было вручную собрать и обработать огромный объем информации по сети железных дорог) то сейчас с внедрением на транспорте ЭВМ и информатизации решение такой задачи становится вполне реальным. Необходим также периодический пересмотр и совершенствование стандартов параллельно с развитием и внедрением новых технологий. Но надо признать, что сегодня повсеместное внедрение и выполнение стандартов качества транспортного обслуживания невозможно из-за сложной экономической ситуации в народном хозяйстве. Следует также учитывать, что повышение качества обслуживания до стандартной величины потребует значительных дополнительных расходов за счёт введения повышенных доходных ставок за перевозки высокого качества (по стандарту). В настоящее время вынести такую дополнительную финансовую нагрузку способны лишь не многие предприятия. Поэтому для грузовладельцев, необладающих достаточной платёжеспособностью должен быть сохранён уровень, обслуживая, позволяющий получать максимальную суммарную экономию на железных дорогах и у клиентов. Таким образом, в настоящих условиях стандартизация транспортной продукции должна носить постепенный характер и внедряться по мере выхода экономики страны из кризиса и роста прибыльности И платёжеспособности отечественных товаропроизводителей. При разработке стандартов следует учитывать различия в финансовом состоянии предприятий отечественной промышленности, технологии производства и свойствах выпускаемой продукции. Эти различия определяют не одинаковые требования клиентов к транспортному обслуживанию. Так, очевидно, что требования предприятий работающих на основе широкой кооперации производства, и тех, которые имеют дело со скоропортящимися грузами, будут значительно различаться. Исходя из этого, можно выделить 3 уровня стандарта качества транспортного обслуживания грузовладельцев. Первый минимально-необходимый уровень, нижняя граница которого определяется требованиями соблюдения безопасности и технологии работы железных дорог. Плата за перевозку по такому стандарту должна быть минимальной. Это удобно для предприятий, находящихся в тяжёлом финансовом положении, и даёт им возможность снизить транспортные издержки и направить средства на первоочерёдные нужды. Второй уровень стандарта нормальный и предполагает улучшение некоторых составляющих качества по сравнению с предыдущим и введение дополнительных услуг. Соответственно и плата за соблюдение этого стандарта будет несколько выше, чем в первом случае. По этим двум стандартам можно вести перечень дополнительных услуг‚ не включённых в базовую доходную ставку, но предоставляемых по желанию клиента за дополнительную плату, например получение информации о местоположении груза в любой момент времени и т.д. Третий уровень – фирменный, предполагает перевозку, при которой будут удовлетворены все пожелания и потребности клиента по всем заказным им корреспонденциям. Перевозка по такому стандарту приведёт к значительным затратам со стороны железных дорог. Поэтому тариф за такую услугу будет существенно отличаться от тарифов по предыдущим стандартам. Однако ест ь клиенты, для которых обслуживание даже по такому стандарту станет производственной необходимостью и при наличии с их стороны платёжеспособности обусловит стабильный спрос на фирменные транспортные услуги. Важное значение имеет разработка и обоснование тарифов на обслуживание клиентов по каждому стандарту. При обслуживание клиентуры с нормальным качеством тарифы должны быть близки к уровню, существующему в настоящее время. Для минимально-необходимого уровня тариф должен быть снижен примерно на треть, а при фирменном обслуживании предусмотрена надбавка такого же размера. Величины тарифных плат при этих стандартах обслуживания нуждаются в дальнейших исследованиях и могут рассчитываться отдельно для каждого отдельного случая. Система нормативов стандартизации качества транспортного обслуживания может дополняться и совершенствоваться. Дальнейшее развитие методики позволит уже с новых позиций проводить комплексную и интегральную оценку качества транспортного обслуживания, более полно и объективно оценивать его состояние в сегодняшних условиях, предлагать конкретные рекомендации по его повышению. Вывод Все большее освоение новой для нашей страны экономической среды воспроизводства, диктует необходимость постоянного улучшения качества с использованием для этого всех возможностей, всех достижений прогресса в области техники и организации производства. Наиболее полное и всестороннее оценивание качества обеспечивается, когда учтены все свойства анализируемого объекта, проявляющиеся на всех этапах его жизненного цикла: при изготовлении, транспортировке, хранении, применении, ремонте, тех. обслуживании. Таким образом, производитель должен контролировать качество продукции и по результатам выборочного контроля судить о состоянии соответствующего технологического процесса. Благодаря этому он своевременно обнаруживает разладку процесса и корректирует его. Качество продукции зависит от многих факторов, потому формы, виды, методы и объекты контроля качества весьма разнообразны. Под планом выборочного контроля понимается система правил, указывающих методы отбора изделий для проверки, и условия, при которых партию следует принять, забраковать или продолжить контроль. Характеристика оценки точности и потерь является важнейшей в обеспечении принципа взаимозаменяемости, главная цель которого – достижение высшего качества продукции. Существенное значение имеет не только количественная, но и качественная сторона мероприятий по установлению допуска. В настоящее время с помощью допуска устанавливается современный уровень требований потребителей к качеству продукции. Библиографический список Исикава К. Японские методы управления качеством: Сокр. пер. с англ. М.: Экономика, 1998 Ноулер Л. и др. Статистические методы контроля качества продукции. Пер. с англ. – 2-е русск. Изд. М.: Издательство стандартов, 1989 Окрепилов В.В. Швец В.Е. Рубцов Ю.Н. Служба управления качеством продукции. Л.: Лениздат, 1990 Адлер Ю.П., Шпер В.Л. «Шесть сигм»: еще одна дорога к храму // Методы менеджмента качества. — 2000. Гиссин В.И. Управление качеством продукции: Учебное пособие. — Ростов-на-Дону: «Феникс», 2000. Новицкий Н.М., Олексюк В.Н. Управление качеством продукции: Учебное пособие. — Минск.: Новое знание, 2001. Хэри М. «Шесть сигм»: стратегия прорыва в рентабельности (возможность движения по пути бездефектной работы) // Методы менеджмента качества. — 2000. |