КУРСОСОЙ ПРОЕКТ ОБРАЗЕЦ (1). Введение общая часть

Скачать 2 Mb. Скачать 2 Mb.

|

ВВЕДЕНИЕ Железнодорожный транспорт - вид транспорта, выполняющий перевозки пассажиров и грузов по рельсовым путям в вагонах с помощью локомотивной или мотор-вагонной тяги. Среди всех видов транспорта во многих странах ведущее место занимает железнодорожный транспорт, что объясняется его универсальностью: возможностью обслуживать все отрасли экономики и удовлетворять потребности населения в перевозках практически во всех климатических зонах и в любое время года. В вагоноремонтном производстве главная задача состоит в значительном повышении качества ремонта вагонов, повышении их надежности и долговечности, увеличении послеремонтного ресурса вагонов всех типов и их отдельных частей. Для повышения качества ремонта, надежности и долговечности вагонов большое значение имеет уровень техники, организации и технологии вагоноремонтного производства. Поэтому предусмотрено широкое внедрение на вагоноремонтных предприятиях прогрессивных технологических процессов восстановления деталей и узлов вагонов, повсеместное внедрение передовых методов труда и производства, повышение уровня требований к соблюдению технологической дисциплины.  ОБЩАЯ ЧАСТЬ  1.1 Назначение, периодичность, сроки ремонта и контроля технического состояния вагона 1.1 Назначение, периодичность, сроки ремонта и контроля технического состояния вагонаПод системой технического обслуживания и ремонта вагонов понимают проводимые с определенной периодичностью виды работ по поддержанию и восстановлению работоспособности оборудования. Крытый вагон модели 11–286 4-осный цельнометаллический с уширенными дверными проемами. Предназначен для перевозки штучных, зерновых и других грузов широкой номенклатуры требующих защиты от атмосферных осадков. Кузов этих вагонов состоит из следующих основных узлов: рамы со сплошным полом, боковых и торцовых стен и крыши. В боковых стенах кузова расположены двери, предназначенные для погрузки и выгрузки грузов, и люки, служащие для освещения кузова при людских перевозках и вентиляции при перевозке овощей и фруктов, а также для загрузки зерна и других сыпучих грузов. В крыше вагонов обычно имеются люки, предназначенные для загрузки вагона зерном, и печные разделки для пропуска труб печей отопления, устанавливаемых при людских перевозках. Техническое обслуживание вагона; ТО: Комплекс операций или операция по поддержанию работоспособности или исправности грузового вагона в сформированных или транзитных поездах, а также порожнего вагона при подготовке к перевозкам без его отцепки от состава или группы вагонов. Таблица 1 . Сроки проведения деповского и капитального видов ремонта . Крытый вагон модели 11–286 4 грузовых вагонов, курсирующих по путям общего пользования (в годах)

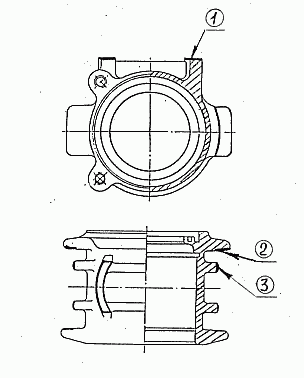

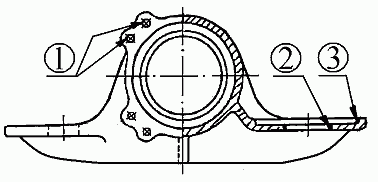

1.2 Назначение и основные элементы корпуса буксы. Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел и различается также конструктивным оформлением лабиринтной части. В вагонах применяют корпуса букс двух типов: челюстные - без опор под рессорные комплекты, но с направляющими пазами для челюстей боковой рамы тележки - для грузовых вагонов , бесчелюстные - с опорными кронштейнами под пружины рессорных комплектов - для пассажирских вагонов .Корпуса букс могут быть цельными - когда корпус выполнен заодно целое с лабиринтной частью, и составными - с впрессованной лабиринтной частью. Лабиринтная часть выполнена в виде кольцевых лабиринтных канавок и располагается в задней части корпуса. Буксы грузовых вагонов  имеют как цельные, так и составные корпуса, буксы пассажирских вагонов - цельные. В стенках передней части корпусов делают отверстия с нарезкой под болты М20 для закрепления крепительной крышки. Корпус буксы грузового вагона , а по бокам имеет приливы и пазы для соединения с боковой рамой тележки. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны ребра жесткости, а для опоры рамы тележки - ребра . Масса стальной буксы 45 кг. имеют как цельные, так и составные корпуса, буксы пассажирских вагонов - цельные. В стенках передней части корпусов делают отверстия с нарезкой под болты М20 для закрепления крепительной крышки. Корпус буксы грузового вагона , а по бокам имеет приливы и пазы для соединения с боковой рамой тележки. Для равномерного распределения нагрузки между роликами вдоль образующей на потолке буксы сделаны ребра жесткости, а для опоры рамы тележки - ребра . Масса стальной буксы 45 кг.Рисунок 1. (Корпус буксы)  Опорная поверхность. Боковая сторона направляющего бурта. Поверхность направляющих челюстей. 8 9 11 10 7  2. СПЕЦИАЛЬНАЯ ЧАСТЬ 2.1 Условие работы буксового узла на вагоне, характерные неисправности и причины их возникновения Трещины, изгибы возникают в процессе маневровой работы: при нарушении скоростного режима маневровых работ, соединения вагонов более 5 километров, роспуска вагонов с горок, крушений поездов, сходов. Износы деталей автосцепных устройств возникают при механическом воздействии их друг на друга в процессе эксплуатации. Рисунок 2.  Дефекты Износ опорной поверхности Износ боковой стороны направляющего бурта Износ поверхностей направляющих челюстей Задиры корпуса Овальность отверстия Скол поверхности Коррозийный износ поверхности Износ резьбы Вмятины  2.2 Способы очистки, осмотра и контроля технического состояния корпуса буксы. 2.2 Способы очистки, осмотра и контроля технического состояния корпуса буксы.Для очистки детали буксового узла тщательно промывают в моечной машине, после обмывки и протирания корпус буксы с крышками, дистанционными кольцами, гайкой с планкой ее лабиринтное кольцо осматривают и ремонтируют. Корпус буксы тщательно осматривают и обстукивают молотком для выявления трещин, надрывов, задиров, следов коррозии и рисок на отработанных поверхностях. При наличии сквозных трещин корпус буксы отбраковывают. Также не допускается заварка трещин и надрывов независимо от их размеров в проушинах буксы под валик хомута и в щеках корпуса под поводки. Проверяют овальность и конусность посадочных поверхностей отверстия корпуса буксы.

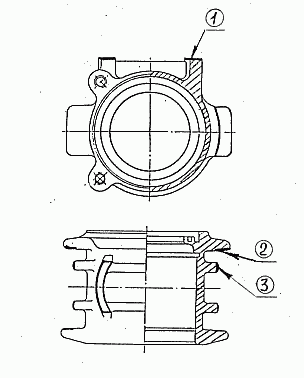

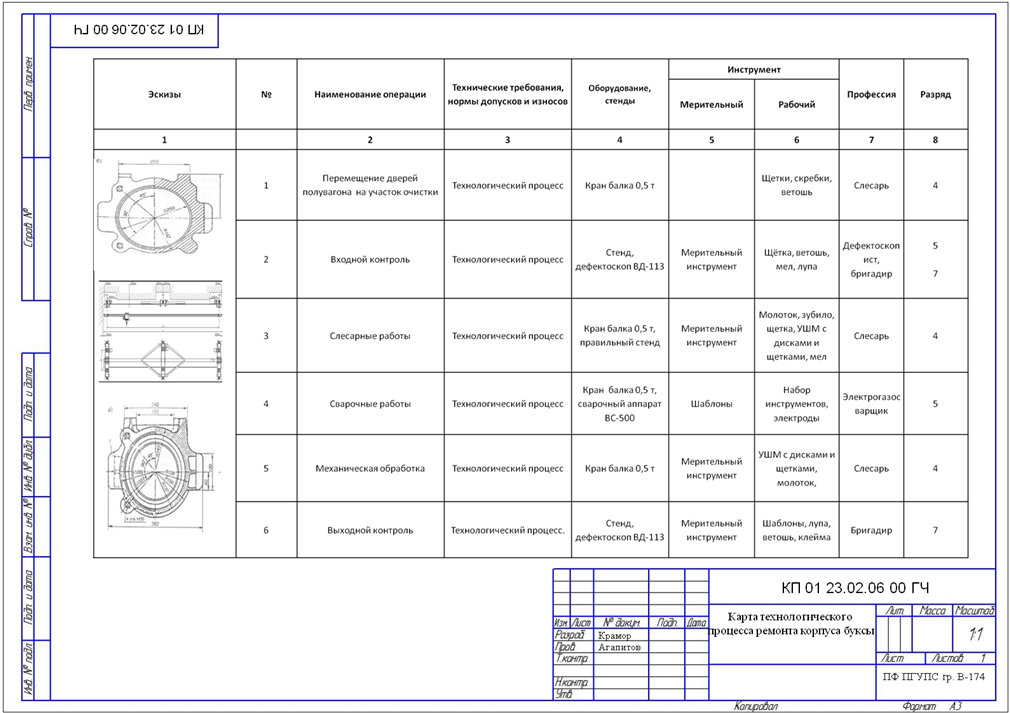

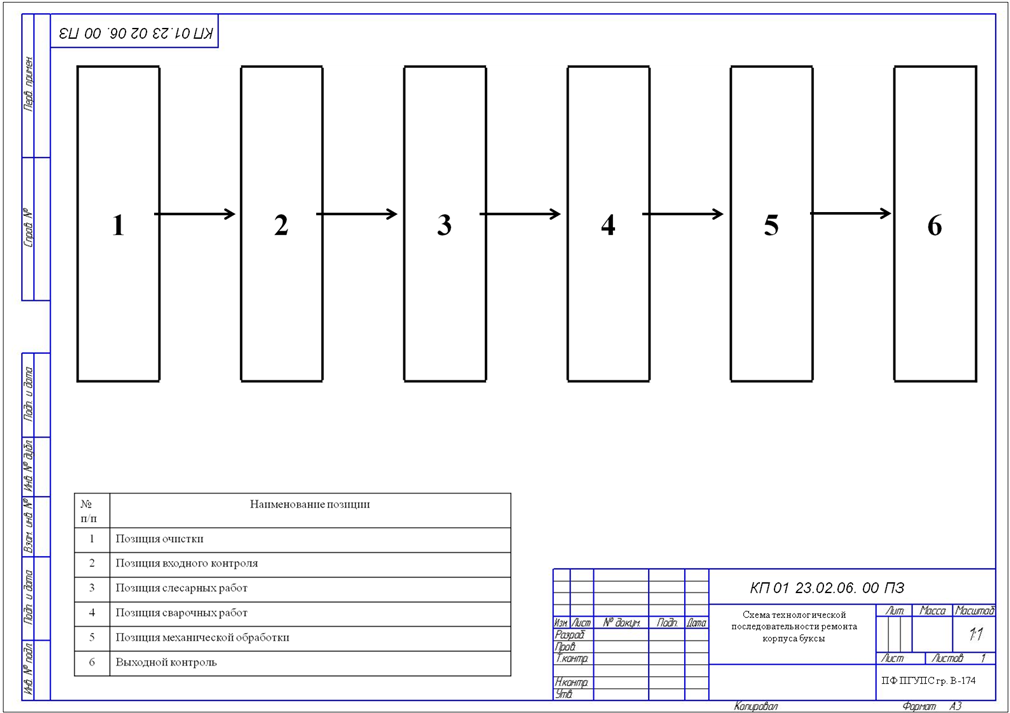

2.3 Составление ведомости дефектации корпуса буксы. 2.3 Составление ведомости дефектации корпуса буксы.  2.4 Выбор и обоснование способов устранения дефектов 2.4 Выбор и обоснование способов устранения дефектов1.Износ опорной поверхности - наплавка изношенной опорной поверхности, при размере от оси буксы до этой поверхности не менее 163 мм. 2.Износ боковой стороны направляющего бурта - приварка планок, если размер между челюстями, вдоль оси вагона, не менее 318 мм, а износ боковой стороны направляющего бурта, составляет более 2 мм. 3.Износ поверхностей направляющих челюстей - наплавка изношенных поверхностей направляющих челюстей. 4.Задиры корпуса – деталь бракуется. 5.Овальность отверстия – деталь бракуется. 6.Скол поверхности (1/2) – деталь бракуется. 7.Коррозийный износ поверхности – деталь бракуется. 8.Износ резьбы – повторный нарез резьбы метчиком. 9.Вмятины – деталь бракуется. Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел. Корпус буксы изготавливается путем отливки из стали марок 15Л, 20Л, 25Л ГОСТ 977-75 с содержанием углерода в стали марки 25Л не более 0,27%, из низколегированной стали по техническим условиям на литые детали вагонов, утвержденным в установленном порядке, и из стали по ГОСТ 22703-77. Отливки корпусов букс подвергаются термической обработке (нормализации или отжигу), удаляются – окалина, пригоревшая формовочная смесь, заусенцы и большие выступы. После этого производится механическая обработка мест, предусмотренных чертежом. Как известно, опорные поверхности корпуса буксы, постоянно находящиеся в контакте с боковой рамой тележки грузового вагона, изнашиваются. Наличие таких износов не может обеспечить свободную самоустановку колесных пар при движении в рельсовой колее, особенно в кривых участках пути. В результате возникает защемление корпуса буксы, вызывающее появление дополнительных постоянно действующих сил на буксовый узел и гребни колес, увеличивая их износ, а также износ головок рельс, ослабление и разрушение торцового крепления подшипников, скол бортов внутренних колец задних подшипников, образование задиров на роликах. Все это, приводит к повышенному нагреву буксовых узлов. При осмотре для выявления деффектов корпус буксы тщательно осматривают и обстукивают молотком для выявления трещин, надрывов, задиров, заусенцев, следов коррозии и рисок на обработанных поверхностях. При наличии сквозных трещин корпус буксы отбраковывают. Также не допускается заварка трещин и надрывов независимо от их размера в проушинах буксы под валик хомута и в щеках корпуса под поводки. Мелкие рассредоточенные надрывы разрешается устранять электросваркой на необработанных поверхностях корпуса буксы, за исключением щек и хвостовиков, при условии, что глубина после вырубки трещин не превышает 6 мм, а объем наплавленного металла 8 см3. Перед заваркой с помощью пневматического зубила осуществляют У-образиую разделку кромок с засверловкой концов надрывов. Заварку выполняют электродом Э50А, при этом следят за тем, чтобы не допускать коробления корпуса буксы  вследствие сильного местного нагрева. Для исключения коробления сварочные и наплавочные работы желательно выполнять в ванне с водой. вследствие сильного местного нагрева. Для исключения коробления сварочные и наплавочные работы желательно выполнять в ванне с водой.Проверяют овальность и конусность посадочных поверхностей отверстия корпуса буксы. Измерения выполняют в двух местах по длине корпуса буксы, причем в каждом из них — в двух взаимно перпендикулярных направлениях. При выпуске из ТР-3 диаметр отверстия корпуса буксы должен быть 320+ад2 мм. Следы коррозии на внутренней поверхности буксы зачищают шлифовальной бумагой № 5 или 6, не допуская при этом повреждения основного металла. Риски и задиры глубиной более 1 мм зачищают наждачным полотном, если же они имеют меньшую глубину, их разрешается оставлять без исправления. 2.5 Разработка технологии ремонта узла корпуса буксы. При деповском ремонте корпуса буксы выполняются следующие операции технологического процесса. Очистка Входной контроль Слесарные работы Сварочные работы Механическая обработка Выходной контроль Технология ремонта: 1.Позиция очистки - после разборки корпуса букс подаются в моечную машину , деталь омывают и просушивают.  2.Позиция входного контроля - визуальный осмотр буксового узла на наличие трещин, коррозии, обрывов сварных соединений и других дефектов, производится при помощи лупы, линейки, дефектоскопа ВД-113, измерительной рулетки. 2.Позиция входного контроля - визуальный осмотр буксового узла на наличие трещин, коррозии, обрывов сварных соединений и других дефектов, производится при помощи лупы, линейки, дефектоскопа ВД-113, измерительной рулетки.  3.Позиция слесарных работ - произвести зачистку изношенных мест от ржавчины, внутреннюю посадочную поверхность корпуса буксы, упорный буртик (пластик) и лабиринтную часть зачищают от коррозии, заусенцев и протирают обтирочным материалом, сначала смоченным керосином, а затем сухим. Осматривают состояние отверстий под болты, при выявлении неисправностей, повреждений или отступлений от норм бригадир наносит на корпус буксы меловую разметку о виде неисправности. 3.Позиция слесарных работ - произвести зачистку изношенных мест от ржавчины, внутреннюю посадочную поверхность корпуса буксы, упорный буртик (пластик) и лабиринтную часть зачищают от коррозии, заусенцев и протирают обтирочным материалом, сначала смоченным керосином, а затем сухим. Осматривают состояние отверстий под болты, при выявлении неисправностей, повреждений или отступлений от норм бригадир наносит на корпус буксы меловую разметку о виде неисправности.Позиция ремонта: Ремонт сваркой: При всех видах планового ремонта разрешается: а) заварка разработанных отверстий, деф. 1, для болтов крепительной крышки с последующим нарезанием резьбы;  Рисунок 3. - Корпус буксы б) наплавка изношенных стенок отверстий для шпинтонов, деф. 2, при износе более 5 мм на сторону; в) наплавка изношенной опорной и боковой поверхности под пружины, деф. 3, при износе более 6 мм на сторону. 5.Позиция механической обработки; Выполнить зачистку сварных швов от остатков окалин и сварочного шлака. Места наплавки довести до чертежных размеров. Работы выполняются углошлифовальной машинкой, шлифовальными дисками, щетками с металлическим ворсом, наждачной бумагой. Слесарь РПС 4 разряда. Позиция выходного контроля

Произвести осмотр сварных швов, наплавочных мест, мест правки каркаса и ребер жесткости дверей. Произвести осмотр сварных швов, наплавочных мест, мест правки каркаса и ребер жесткости дверей.На позиции выходного контроля производится визуально оптический (обеспечивающий увеличение не более чем в 10 раз) и вихретоковый метод контроля (дефектоскопом ВД-113) по зонам контроля. Производится обмер с помощью измерительного инструмента (линейки) и специальных шаблонов проверяют соответствие элементов сварных швов установленных размеров. Для измерения и проверки качества сварных швов, и их геометрии применять универсальный шаблон А.И. Красовского и В.Э. Ушерова-Маршака. Контроль качества наплавки и обработки наплавленной поверхности проводится внешним осмотром и измерениями контролируемых размеров и твердости (при наличии требований) поверхности средствами измерения согласно нормативным документам и технической документации на конкретный технологический процесс. После ремонта и проверки обязательному клеймению ударным способом подлежат места сварных швов и наплавки. Места расположения клейм на месте сварных швов и наплавки устанавливаются в верхнем правом углу. Клейма набиваются на хорошо зачищенных местах, четко обозначая номер участка, месяц и год ремонта цифрами высотой не менее 6 мм. и глубиной 0,25 мм., старый клейма должны быть зачищены. Клейма ставят на деталях дверей полувагона после ремонта или проверке контрольном пункте или участке по ремонту дверей полувагона с записью в журнал. Работу выполняет бригадир 7 разряда. 2.6. Разработка карты технологического процесса по ремонту корпуса буксы

2.7. Методы ремонта, повышения н  адежности корпуса буксы. адежности корпуса буксы.Надежность – это свойство объекта сохранять во времени и установленных пределах значения всех параметров, характеризующих способность его выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и  транспортировки. На снижение надежности влияют следующие факторы: низкое качество технического обслуживания и ремонта; нарушение правил эксплуатации. транспортировки. На снижение надежности влияют следующие факторы: низкое качество технического обслуживания и ремонта; нарушение правил эксплуатации.Надёжность - свойство узлов (вагона) сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортировки. Поэтому надёжность является комплексным свойством, включающим безотказность, долговечность, ремонтопригодность и сохраняемость. Для повышения надёжности детали предлагается использовать для ручной сварки электроды марки «OK Femax 38.48» (ГОСТ 9467-75) производства компании Esab. Для наплавки износов можно использовать порошковую проволоку для полуавтоматической сварки и наплавки углеродистых и низколегированных сталей марки «OK Tubrod 15.05». Для восстановления изношенных поверхностей деталей или придания поверхности заданных служебных свойств (износостойкости, коррозионной стойкости и др.) применяют специальные наплавочные порошковые проволоку ПП-АН3, коэффициент наплавки проволоки ан=12-13г/(А*ч) Порошковая проволока - это непрерывный электрод, который представляет собой изготовленную из стальной ленты толщиной 0,2...0,5 мм металлическую оболочку, заполненную порошком из газообразующих и шлакообразующих компонентов. Применяют ее для механизированной дуговой сварки открытой дугой или в защитных газах. Сохраняя технологические преимущества голой проволоки, порошковые проволоки позволяют создавать надежную газовую и шлаковую защиту сварочной ванны от атмосферного воздуха при работе на открытых площадках, обеспечивая при этом легирование и рафинирование металла шва. 2.8. Испытание корпуса буксы после ремонта  . .После ремонта сваркой, механической обработкой корпус буксы проверяется визуально-оптическим методом контроля. Производится измерения специальными шаблонами внутренних, наружных размеров корпуса буксы, проверка исправности внутренней резьбы шаблонами Все данные о проведенных ремонтных и монтажных работах заносятся в соответствующий журнал.

2.9 Выбор оборудования и средств механизации при ремонте корпуса буксы. Организация ремонта производится стационарным методом. Позиция очистки: Скребки; Шлифовальные шкурки; Ветошь; Щетка с металлическим ворсом; Позиция входного контроля: Лупа не более 10-ти кратного увеличения; Щетка с металлическим ворсом; Мерительный инструмент; Мел; Дефектоскоп ВД-113; Ветошь; Позиция слесарного ремонта: Углошлифовальная машинка; Шлифовальные диски;  Молоток; Молоток;Зачистные диски и щетки; Щетка с металлическим ворсом; Мерительный инструмент; Правильный пресс; Позиция сварочного ремонта: Выпрямитель сварочный ВС-500; Электроды; Молоток; Щетка с металлическим ворсом; Мерительный инструмент; Позиция механической обработки: Углошлифовальная машинка; Шлифовальные диски и круги; Щетка с металлическим ворсом; Наждачная бумага; Позиция выходного контроля: Лупа не более 10-ти кратного увеличения; Щетка с металлическим ворсом; Мерительный инструмент; Мел; Дефектоскоп ВД-113; Ветошь; Клейма; Молоток; Шаблон;  3.ЭКОНОМИЧЕСКАЯ ЧАСТЬ 3.ЭКОНОМИЧЕСКАЯ ЧАСТЬ3.1. Организация участка при ремонте буксового узла : Рабочее место – это зона нахождения работника и средств труда, которая определяется на основе технических и эргономических нормативов и оснащается техническими средствами, необходимыми для исполнения работником поставленной перед ним конкретной задачей. Организация ремонта на участке предусматривает применение безопасных приемов, работ и соответствующее санитарно-гигиеническое содержание рабочих мест для высококачественного выполнения всех технологических операций. Обеспечение безопасности труда при ремонте должно производиться в соответствии с требованиями, стандартами, нормами и правилами нормативно-технических документов. Технологические процессы и производственное оборудование не должно являться источником опасных и вредных производственных факторов, превышающих предельно допустимые значения, а также загрязнять окружающую среду выбросами вредных веществ в количестве, превышающем установленные. Это достигается благодаря внедрению комплексной модернизации и автоматизации производственных процессов, механизированных приспособлений и инструмента. Все работники участка по ремонту должны знать и соблюдать требования технических, регламентирующих условия организации и выполнения ремонтных работ по восстановлению узлов и деталей вагонов. На ремонтных позициях и рабочих местах вагоносборочного участка вывешивают технологические карты, в которых указана технология выполнения работ. Для ликвидации загрязнения и загазованности воздуха участок ремонта оборудован местной или общеобменной приточно-вытяжной вентиляцией, обеспечен достаточной освещенностью рабочих мест. При организации рабочего места установлено оптимальное количество технологической оснастки, механизмов и приспособлений, использование которыми не требовало бы излишнего напряжения физических сил рабочих, а также выполнения затруднительных движений. Оборудование размещено с учетом обеспечения кратчайших расстояний перемещения деталей, узлов. Оборудование в процессе эксплуатации не должно создавать недопустимую вибрацию и чрезвычайный шум   4.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ КОРПУСА БУКСЫ. 4.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ КОРПУСА БУКСЫ.При ремонте тормозного оборудования в должны соблюдаться требования, предусмотренные Правилами техники безопасности. Сварочные работы необходимо производить на закрытом для движения поездов участке железнодорожного пути. Работники, допускаемые к эксплуатации электросварочных машин, агрегатов и установок, должны иметь группу по электробезопасности не ниже II. Подключать электросварочные машины, агрегаты и установки к электросети допускается электротехнологическому персоналу с группой по электробезопасности не ниже III, которому предоставлены права оперативно-ремонтного персонала на закрепленном за этим персоналом оборудовании. При выполнении сварочных работ сварщики и работники, производящие с ними работы, должны быть в спецодежде, спец.обуви, применять другие средства индивидуальной защиты и предохранительные приспособления (защитные очки, щитки) в зависимости от вида сварки и условий ее применения. Не допускается производить сварочные работы вблизи легковоспламеняющихся и огнеопасных материалов, а также на расстоянии менее 5 м от свежеокрашенных мест. При нахождении вагонов на железнодорожных путях, загрязненных нефтепродуктами, запрещается проводить сварочные работы. Не допускается хранить на сварочном участке керосин, бензин и другие легковоспламеняющиеся материалы. Сварочные провода от источника тока до рабочего места сварщика должны быть защищены от механических повреждений. Во время дождя, тумана, снега сварочные работы должны производиться под навесами или прикрытиями, обеспечивающими безопасность работ. Слесарные работы. Во время работы ремонтник обязан пользоваться только исправным инструментом, предусмотренным технологической картой. При эксплуатации ручного электрического инструмента должны выполняться следующие требования: инструмент должен применяться по назначению, указанному в паспорте и инструкции завода-изготовителя; работы с инструментом должны производиться при устойчивом положении работника; подача электроэнергии должна осуществляться после установки инструмента в рабочее положение; при выдаче инструмента в работу должна проводиться проверка комплектности; затяжки винтов, крепящих отдельные узлы и детали; при перерывах в работе или при неисправностях необходимо отключить  инструмент; перед началом работы необходимо проверить исправность инструмента на холостом ходу. инструмент; перед началом работы необходимо проверить исправность инструмента на холостом ходу.При сборке металлоконструкций для совмещения болтовых отверстий применять монтажные ломики или специальные оправки. При работе инструментом ударного действия использовать защитные очки, каски. Все ремонтные работы производятся в спец.одежде.

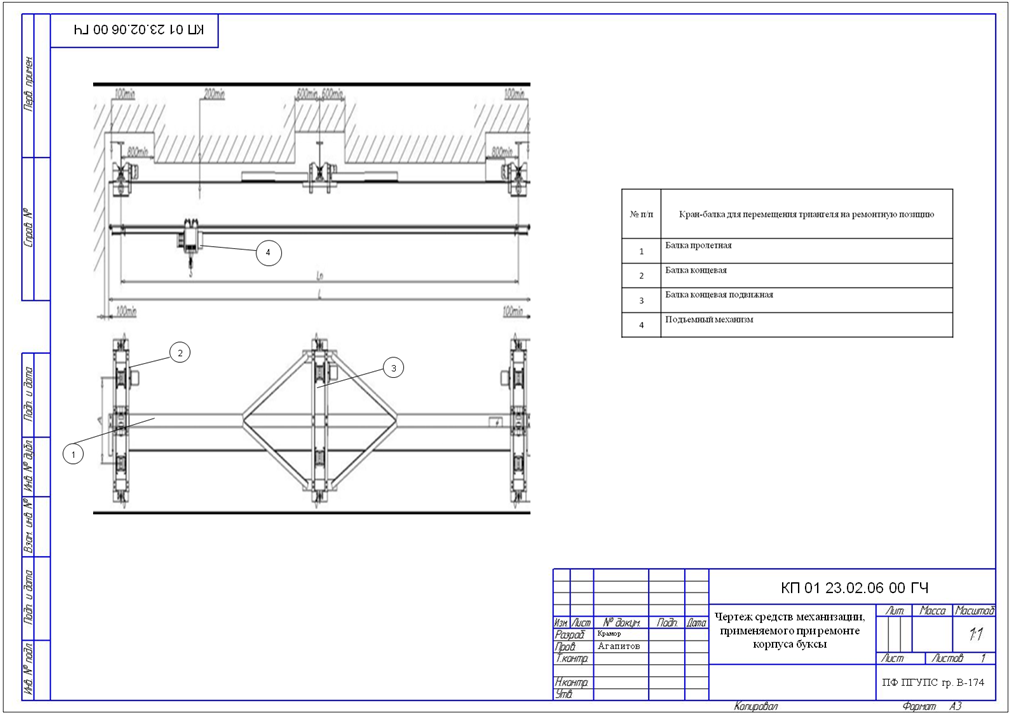

5.ОРГАНИЗАЦИЯ СИСТЕМЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА ПРИ РЕМОНТЕ КОРПУСА БУКСЫ. Целью внедрения концепции бережливого производства в структурных подразделениях сети железных дорог является последовательное снижение непроизводственных потерь и повышение качества и безопасности перевозочного процесса, процессов эксплуатации и ремонта технических средств железнодорожного транспорта, процессов материально-технического снабжения. Применение технологий бережливого производства в процессе ремонта подвижного состава позволяет: - снизить трудоемкость и материалоемкость ремонта и технического обслуживания; - быстро освоить ремонт нового оборудования или нового вида ремонта существующего; - сократить простой подвижного состава в ремонте, времени ремонта узлов и деталей - сократить количество и площади ремонтных позиций и складских зон; - не допустить срывы погрузки/отправления поездов по задержке выдачи подвижного состава из ремонта; - минимизировать количество браков, задержек и отказов при минимальной стоимости ремонта. В соответствие с концепцией бережливого производства всю деятельность предприятия можно классифицировать на операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. В ремонте подвижного состава потери - это, прежде всего, потраченные трудовые, материально-технические и другие ресурсы на операции, не добавляющие ценность для поддержания или восстановления состояния подвижного состава. Эти потери необходимо устранять или, при невозможности устранить, минимизировать. Для каждого типа потерь имеются особые способы их устранения ,эти потери увеличивают затраты на ремонт подвижного состава, не добавляя потребительской ценности, действительно необходимой ОАО «РЖД», увеличивают срок окупаемости инвестиций и ведут к снижению мотивации рабочих. Их устранение или существенное сокращение позволит не только получить экономический эффект в виде снижения затрат в производстве по ремонту, но и повысить качество и безопасность технологических процессов.   6.ЗАКЛЮЧЕНИЕ 6.ЗАКЛЮЧЕНИЕПри разработке курсового проекта по теме «Разработка технологии ремонта буксового узла» рассмотрен корпус буксы, разработана инструкция технологического процесса ремонта , определены основные дефекты и методы ремонта. Определены сроки, периодичность ремонта буксового узла грузовых вагонов, способы очистки и контроля технического состояния. Разработаны эффективные методы повышения надежности, выбор оборудования и средств механизации, способы устранения дефектов. В разделе охраны труда раскрыты основные положения по проведению сварочно-наплавочных работ и механической обработки. Определены основные, вредные факторы, влияющие на здоровье работников. Составлена схема технологической последовательности ремонта, чертеж средства механизации, применяемого при ремонте, карта технологического процесса ремонта .  СПИСОК ЛИТЕРАТУРЫ СПИСОК ЛИТЕРАТУРЫ

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||