СОДЕРЖАНИЕ. Введение Раздел I. Устройство трансмиссии

Скачать 2.43 Mb. Скачать 2.43 Mb.

|

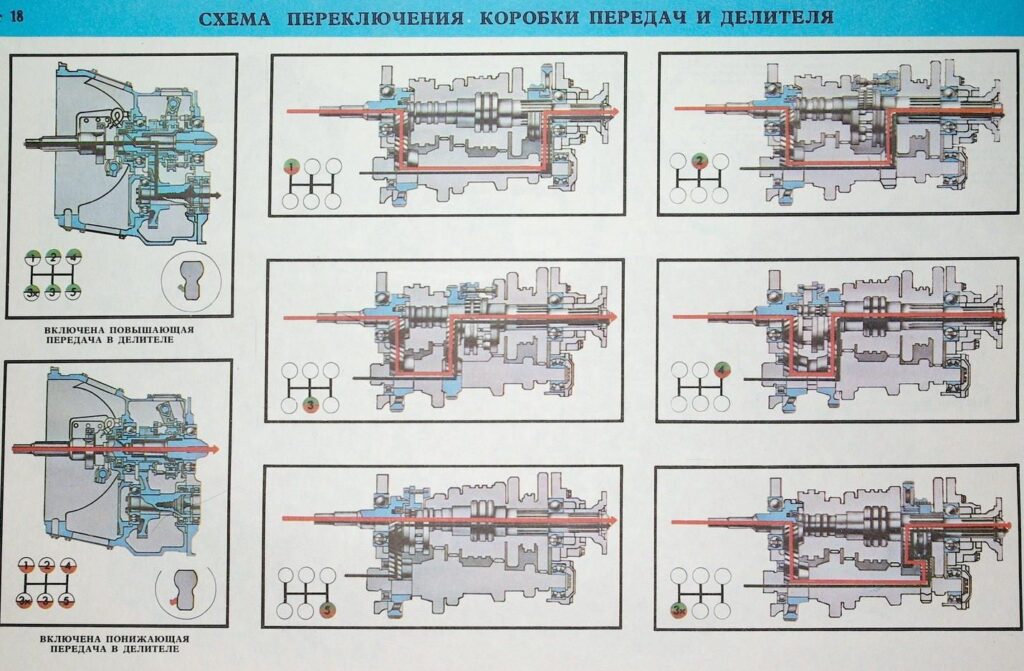

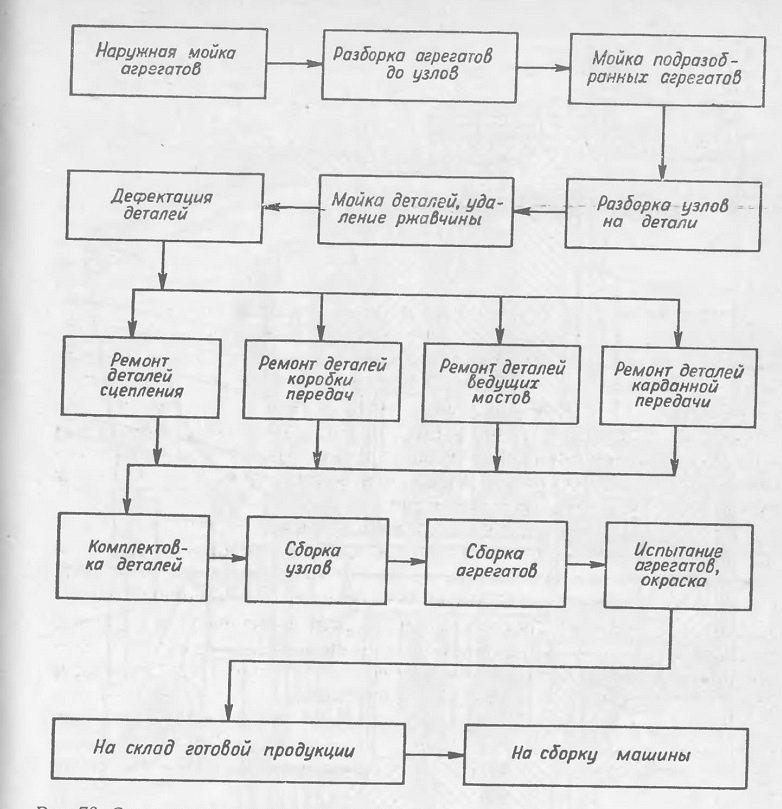

1.3 Раздаточная коробкаРаздаточная коробка служит для распределения и передачи крутящего момента к переднему мосту автомобиля КамАЗ и мостам задней тележки. Она установлена на лонжероне рамы и продольной балке, расположенной между поперечинами, на кронштейнах с четыремя резиновыми подушками. Картер раздаточной коробки литой, с вертикальным разъемом. В верхней части картера имеется люк, закрытый крышкой 6, для установки коробки отбора мощности. В гнездо заднего торца картера установлена односкоростная коробка 10 отбора мощности, которая состоит из выходного вала, установленного в корпусе стакана подшипников на двух шариковых подшипниках. На шлицах выходного вала закреплен фланец с отражателем для присоединения карданного вала привода лебедки. По шлицам переднего конца выходного вала перемещается подвижная муфта включения отбора мощности, входящая в зацепление со шлицами первичного вала раздаточной коробки. Стакан подшипников закрыт крышкой, уплотненной прокладкой. Для предотвращения вытекания масла в крышке стакана установлена резиновая манжета с пружиной. Коробка отбора мощности включается пневматическим механизмом мембранного типа с дистанционным управлением. Редуктор раздаточной коробки состоит из первичного вала 2, промежуточного вала 39, вала 32 привода переднего моста, межосевого дифференциала. Все зубчатые колеса редуктора постоянного зацепления, косозубые. Первичный и промежуточный валы вращаются на цилиндрических радиальных подшипниках 4, 8, 13 и 40, дифференциал — на радиальном цилиндрическом 16 и шариковом 29 подшипниках. Шариковый подшипник 3 первичного вала воспринимает только осевые нагрузки и установлен в крышке первичного вала с радиальным зазором.  Рис. 11 Раздаточная коробка автомобиля КамАЗ: Раздаточная коробка: 1 фланец первичного вала: 2 — первичный вал; 3, 4, 8, 13. 16, 17, 29, 40 — подшипники; 5 — ведущее зубчатое колесо; 6 — крышка верхнего люка; 7 — зубчатое колесо отбора мощности; 9- муфта включения коробки отбора мощности; 10 — коробка отбора мощности; 11 — маслосборник; 12 — зубчатое колесо низшей передачи; 14 — крышка подшипника; 15 — сателлит; 18 - вал привода задних мостов; 19 — задняя обойма дифференциала; 20 — коренное зубчатое колесо; 21 — зубчатое колесо низшей передачи дифференциала; 22 - солнечное зубчатое колесо; 23 — передняя обойма; 24— картер раздаточной коробки; 25— зубчатое колесо высшей передачи: 26 — крышка картера раздаточной коробки; 27 — магнитная пробка; 28, 30. 41 — муфты; 31 — ведущее зубчатое колесо привода преобразователя электрического спидометра: 32 — вал привода переднего моста; 33 — вилка; 34 — пружина: 35 — шток; 36 — мембрана: 37 выключатель; 38 — стопорный болт; 39 — промежуточный вал; 42 — зубчатое колесо постоянного зацепления К ведущему зубчатому колесу 5 первичного вала приварено зубчатое колесо 7 отбора мощности. Зубчатое колесо 12 низшей передачи и зубчатое колесо 25 высшей передачи установлены на роликах. Дифференциал планетарного типа с четырьмя сателлитами 15, солнечным 22 и коренным 20 зубчатыми колесами, коренное зубчатое колесо 20 соединено с валом 18 привода задних мостов. Момент вращения солнечного зубчатого колеса передается на вал 32 привода переднего моста. При работающем (разблокированном) дифференциале обеспечивается постоянная и равномерная тяга всех мостов, и устраняются дополнительные нагрузки в трансмиссии. В зависимости от дорожных условий дифференциал может быть выключен (заблокирован), и тогда валы привода переднего и задних мостов вращаются как одно целое. Глава II. Работа и техническое обслуживание трансмиссии автомобиля КамАз-5511 Большая часть эксплуатируемых сегодня грузовиков КамАЗ оснащено пятиступенчатыми механическими коробками передач. Схема переключения скоростей в подобных КПП ( рис. 12) довольно привычна: водитель выжимает сцепление и смещает рычаг в требуемое положение. При этом важно понимать, что автомобили КамАЗ — это большегрузные грузовые автомашины, то есть регулировка положения рычага должна производиться строго поэтапно.  Рисунок 12. Схема переключения скоростей в подобных КПП Привычными для трансмиссии грузовика с дизельным двигателем являются пониженный («Н») и повышенный («В») режимы работы. Разработка этих двух вариантов велась специально в целях минимизации нагрузки на мотор машины как с максимальным грузом, так и в порожнем состоянии. Многие модели автомобилей КамАЗ позволяют переключать эти режимы без использования рычага КПП. Водителю нужно просто поднять или опустить специальный переключатель делителя и буквально на секунду выжать сцепление. Регулировка режима происходит автоматически: опущенный переключатель активирует облегченный режим езды, поднятый — усиленный. Разобраться с переключением режимов КПП на грузовиках КамАЗ относительно просто. Для переключения скоростей 1-5 используется соответствующий рычаг, расположенный правее сиденья водителя. Например, разгон грузовика предусматривает использование следующей схемы переключения скоростей: 1B-2B-3B-4Н-4B-5Н-5B. На забитой трассе или в сложных дорожных условиях применяют 1H-2H-ЗH-4H-4В-5H-5В. Следует иметь в виду, что устройство КПП КамАЗ позволяет переключать скорости только с условием отключения сцепления. Для переключения с верхнего режима на нижний и наоборот нужно передвинуть переключатель в соответствующую позицию и только потом до упора и максимально резко выжать сцепление. Буквально через секунду надо отпустить педаль, чтобы включилась нужная главная передача. В процессе эксплуатации автомобиля очень важно следить за тем, сколько масла в КПП КамАЗ, и по мере необходимости своевременно доливать смазку, предотвращая возможные проблемы и неполадки. 2.1 Работы, выполняемые при техническом обслуживании коробки передач автомобиля КамАЗ-5511. Техническое обслуживание коробок передач состоит в содержании их в чистоте, проверке креплений, поддержании нормального уровня масла. При безгаражном хранении автомобиля в зимнее время рычаг переключения передач ставят в нейтральное положение. У автомобиля КамАЗ-5320 проверяют герметичность воздухопроводов пневмосистемы управления делителем. Также проверяют герметичность коробки передач, крепежные соединения, снимают с коробки передач редукционный клапан и проверяют его на давление выходящего воздуха. Замеряют величину зазора между торцом крышки и ограничителем клапана включения делителя, при необходимости регулируют. Перед выездом на линию на ходу автомобиля проверять работу коробки и делителя. Передачи должны включаться и выключаться без шума и без стуков. Не должно быть самопроизвольного выключения передач. При контрольном осмотре в пути проверять нагрев коробок на ощупь. Нагрев следует считать нормальным, если он не вызывает ощущения ожога ладони руки. Смену масла в картерах передач ( рис. и других коробках нужно производить сразу же после движения, пока масло горячее.  После слива отработавшего масла картеры коробок промывают маловязким маслом. Для промывки в картер заливают 2,5-3,0 л масла, выключают передний мост, вывешивают одно из колес заднего моста, включают первую передачу и пускают двигатель, который, работая на минимальной частоте вращения в течение 7-8 мин (для автомобилей малой и средней грузоподъемности - 2,5-3,0 мин), прокручивают трансмиссию. После этого останавливают двигатель, сливают промывочное масло в противень и заливают в картер коробки рекомендуемое масло до нормы. Регулирование дистанционного привода управления механизмом переключения передач автомобиля КамАЗ-5320. Устанавливают в нейтральное положение рычаг переключения коробки передач. Ослабляют стяжные болты регулировочного фланца. Выворачивают четыре соединительных болта. Навертывают на один-два оборота регулировочный фланец на промежуточную тягу. Отворачивают контргайки установочных винтов. Стопорят головку передней тяги и шток, ввертывая установочные винты, концы которых совмещаются с отверстиями в рычаге переключения передач и штоке. Свинчивают регулировочный фланец до соприкосновения его торца с торцом фланца штока рычага. Фланец крепят на промежуточной тяге. Установочный винт, расположенный на передней опоре привода, откручивают на 31 мм,- затем на 16 мм винт, расположенный на задней опоре рычага. Винты стопорят контргайками. Регулирование зазора между торцом крышки и ограничителем клапана включения делителя автомобиля КамАЗ-5320. Операции ведут при снятом пылепредохранителе. Проверяют привод выключения сцепления и при необходимости регулируют. Отворачивают гайки упора штока клапана, расположенные на толкателе поршня пневмоусилитёля. До упора выжимают педаль сцепления. Подводят упор клапана включения до соприкосновения со штоком клапана и дополнительно перемещают его в сторону штока клапана, обеспечив зазор 0,2..0,6 мм между торцом крышки клапана и ограничителем хода штока клапана. Упор клапана крепят в указанном положении. Надевают пылепредохранитель на шток и крышку клапана. Проверка на герметичность пневмосистемы автомобиля КамАЗ-5320. Переключатель управления поочередно переключают в положения «Высшая передача», «Низшая передача». При этом нажимают на педаль и прослушивают воздухопроводы пневмосистемы, определяя на слух место утечки воздуха. Обнаруженные неисправности устраняют. Редукционный клапан проверяют на давление выходящего воздуха, которое должно быть в пределах 0,42+0,02 МПа (4,2± ±0,2 кгс/см2). Клапан регулируют на специальном стенде с помощью установленных под гайкой регулировочных шайб. После регулировки клапан пломбируют [ 11 ]. .2 Организация рабочего места при техническом обслуживании автомобиля КамАЗ - 5320 Большое значение для предупреждения производственного травматизма при производстве текущего ремонта автомобилей имеет правильная организация рабочего места. Организация рабочих мест исходит из следующих основных требований: на посты разборки ремонтный фонд должен поступать тщательно вымытый и очищенный; рабочие места должны быть специализированы, то есть каждый рабочий должен выполнять определенные виды работ, что позволяет сократить время на подготовку к работе и более полно использовать инструмент и приспособления; рабочее место должно предусматривать максимальную экономию движений рабочего, что должно быть заложено в конструкции оборудования (высота конвейера, стенда), взаимное расположение рабочих мест и т. д.; рабочее место должно быть оснащено средствами механизации основных и вспомогательных работ, необходимой документацией, местом для инструмента, специализированной тарой [ 12 ]. Участок разборки должен иметь прочные несгораемые стенды. Полы на участке должны быть ровные (без порогов), гладкие, не впитывающие нефтепродукты. Их необходимо систематически очищать от смазки и грязи. Потолки и стенды следует закрашивать краской светлых тонов. Оборудование должно быть расставлено с соблюдением необходимых разрывов. Нельзя допускать скопления на участке большого количества агрегатов и деталей. Запрещается загромождать проходы, проезды и подходы к доскам с пожарным инструментом и к огнетушителям. Для обеспечения электробезопасности каждое производственное помещение окольцовывают шиной заземления, расположенной на 0,5 м от пола и снабженной надежными контактами. Сопротивление шины заземления в любом месте не должно превышать 4 Ом. Все корпусы электродвигателей, а также металлические части оборудования, которые могут оказаться под напряжением, должны быть занулены и заземлены. Все стационарные светильники должны быть укреплены, чтобы они не давали качающихся теней. Использованный обтирочный материал складывают в металлические ящики с крышкой. В конце смены ящики следует очищать во избежание самовозгорания обтирочного материала [ 13 ]. .3 Работы, выполняемые при ЕО, ТО-1, ТО-2 и СО КПП автомобиля КамАЗ - 5320 При ТО-1 необходимо: проверять и подтягивать элементы крепления коробок и их крышек, проверять уровень масла в картерах и при необходимости доливать масло до нормы смазывать шарнирные соединения привода управления коробками производить очистку вентиляционных трубок сапунов. При ТО-2, кроме работ, выполняемых при ТО-1, нужно: менять масло в картерах коробок (согласно графику) и тщательно промыть их очищать магниты пробок спускных отверстий от металлических частиц. При СО следует производить замену масла в картерах коробок в соответствии с периодом эксплуатации автомобиля (кроме всесезонных масел, которые замене не подлежат). Смену масла в картерах передач и других коробках нужно производить сразу же после движения, пока масло горячее [13 ]. Раздел 3. Ремонт и возможные неисправности в трансмиссии и методы их устранения автомобиля КамАз-5511 Технологический процесс капитального ремонта агрегатов трансмиссии автомобиля КамАЗ включает следующие операции: предварительную очистку, мойку и подразборку агрегатов; мойку их в подразобранном состоянии; разборку агрегатов на детали; мойку, очистку, дефектацию и сортировку деталей на годные, негодные и требующие восстановления; восстановление деталей; комплектовку узлов; сборку, окраску, приработку и испытание агрегатов. Маршрутная схема технологического процесса капитального ремонта агрегатов трансмиссии автомобиля КамАЗ приведена на рис. 76. Разборочные работы являются одними из основных видов работ при ремонте агрегатов трансмиссии, так как они влияют на количество повторно используемых деталей. После предварительной очистки и мойки производится подразборка агрегатов: с коробки передач снимается верхняя крышка в сборе, с мостов—редукторы и тормозные барабаны, с переднего моста—тормозные барабаны. Прежде чем поступить на посты полной разборки на детали, частично разобранные агрегаты подвергаются мойке во вращающихся барабанах в моечной машине роторного типа. Мелкие детали (штифты, шайбы, сухари и др.) подвергаются обезжириванию горячим моющим раствором. Детали очищаются от смолистых загрязнений фарфоровой или косточковой крошкой в специальных установках. Шариковые и роликовые подшипники очищаются керосином в ваннах. 3.1. РЕМОНТ СЦЕПЛЕНИЙ АВТОМОБИЛЕЙ КАМАЗ (1987 год) Сцепление автомобилей КамАЗ сухое двухдисковое, с периферийным расположением нажимных пружин, позволяющее передавать крутящий момент от двигателя к коробке передач до 650 Н• м. Привод управления сцепления гидравлический, с пневматическим усилителем. Общий вид сцепления показан на рис. 77. Сцепления такого типа установлены на автомобилях с дизельными двигателями МАЗ, КрАЗ. В процессе эксплуатации и при поступлении в капитальный ремонт у сцепления и его привода могут быть неисправности, которые представлены в табл. 38.  Рис. 76. Схема технологического процесса капитального ремонта агрегатов транс миссии автомобиля КамАЗ Возможные неисправности сцепления и его привода

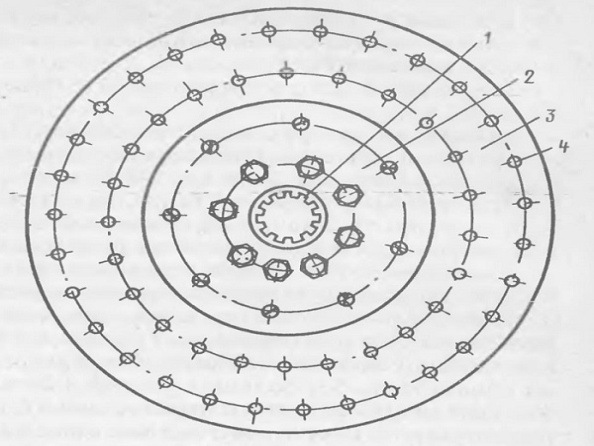

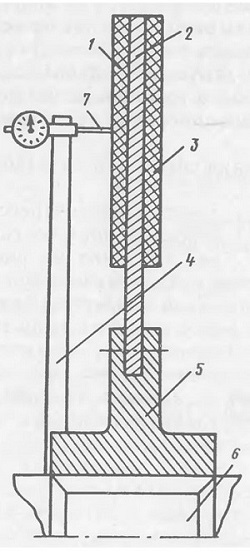

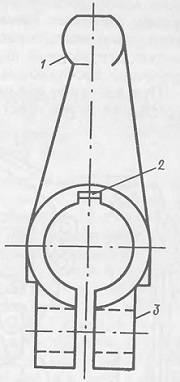

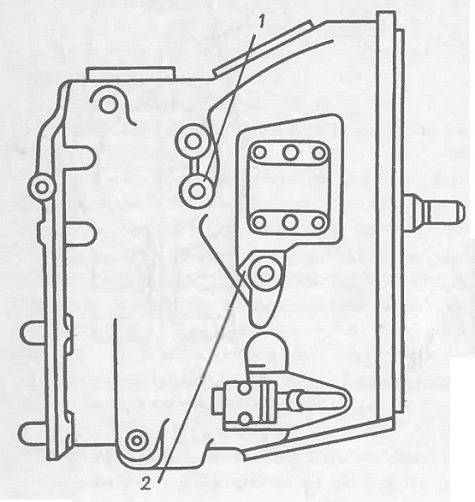

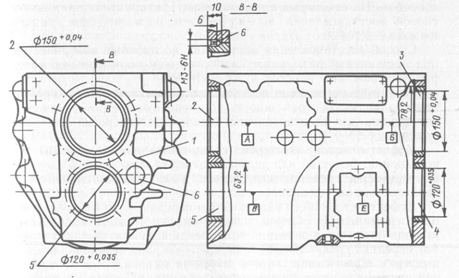

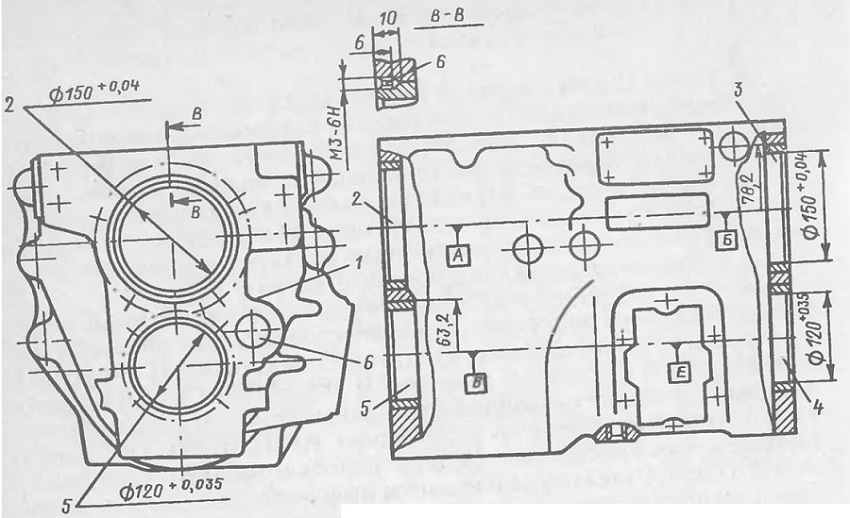

Сцепление не включается («пробуксовывает») При включении сцепления появляется запах-материала фрикционных накладок, при этом автомобиль разгоняется медленно или вообще не трогается Запаздывание включения сцепления Сцепление не включается («ведет») Усилие на педали превышает 200 Н Шум в механизме выключения сцепления. При выключении сцепления вибрирует рычаг переключения передачи Шум выжимного подшипника После разборки сцеплений при дефектации деталей у них могут быть выявлены следующие дефекты: износ шипов среднего и нажимного дисков; разрушение шипов среднего диска; износ фрикционных накладок и шлиц; ослабление заклепок ведомого диска сцепления; обломы тройничка пневмомагистрали сцепления; разрушение втулок рычагов механизма автоматического регулирования положения среднего ведущего диска; разрушение двуплечего рычага механизма регулирования; износ опорных поверхностей рычагов; изгиб, поломки осевых пальцев рычагов; разрушение выжимного подшипника. Ведомые диски, показанные на рис. 78, пря ремонте разбираются на составные детали. Детали с трещинами и обломами выбраковываются. Ступицы с изношенными шлицами заменяются новыми. После восстановления или замены отдельных деталей ведомый диск собирается. На поверхность ведомого диска с обеих сторон приклепываются фрикционные накладки. При клепке головки заклепок должны быть утоплены не менее чем на 1,5 мм по отношению к плоскости поверхности накладок. Восстановленные ведомые диски сцепления проверяются на биение рабочих поверхностей фрикционных накладок. Для этого ведомый диск устанавливается на шлицы вала индикаторного приспособления, как показано на рис. 79. Ножка индикатора упирается в рабочую поверхность накладки и диск вращается. Биение рабочих поверхностей и фрикционных накладок должно быть не более 0,8 мм, а радиальное биение периферии диска до 1,0 мм. После сборки каждый ведомый диск балансируется. Значение момента дисбаланса должно быть не более 0,25 Н • м. Дисбаланс устраняется установкой грузиков на диске. Картер сцепления может иметь следующие дефекты: трещины или обломы фланца картера; трещины на необработанных поверхностях; износ внутренней поверхности втулок вала вилки выключения сцепления; коробление поверхности фланца; срыв или износ резьбовых отверстий крепления крышек картера сцепления. При наличии трещин, проходящих более чем через одно отверстие под болты крепления, а также при наличии трещин, захватывающих более половины периметра, картер бракуется. Трещины и обломы устраняются электродуговой сваркой. Трещины, проходящие через поверхности, не несущие нагрузок, устраняются заделкой эпоксидными композициями. Вилка выключения сцепления, показанная на рис. 80, может иметь износ внутренних поверхностей во втулках, шпоночного паза, наружной поверхности кулачка. Вал вилки может иметь износ наружной поверхности. Изношенные втулки вилки выключения сцепления заменяются новыми. Внутренняя поверхность втулки развертывается до размера, указанного на рабочем чертеже.  Рис. 78. Ведомый диск сцепления: 1 — шлица; 2 — ступица; 3 — фрикционная накладка; 4 — заклепка  Рис. 79. Контроль биения диска сцепления по боковым поверхностям: 1,3 — фрикционные накладки, 2 — диск; 4 — стойка индикатора; 5 — ступица; 6 — шлицованный вал для установки и контроля диска сцепления; 7 — ножка индикатора  Рис. 80. Дефекты вилки выключения сцепления: Рис. 80. Дефекты вилки выключения сцепления:1 — износ рабочих поверхностей кулачков; 2 — износ шпоночного паза 3 — износ отверстия под болт  Рис. 81. Размещение пресс-масленок на картере сцепления: Рис. 81. Размещение пресс-масленок на картере сцепления:1 — пресс-масленка выжимного подшипника; 2 — пресс-масленка опоры вала вилки выключения сцепления Вал вилки выключения сцепления восстанавливается осталиванием с последующим шлифованием его поверхности и шлифованием шпоночного паза. Ведущий диск сцепления может иметь следующие дефекты: задиры на поверхностях прилегания ведомых дисков; трещины, обломы или износ шипов дисков; срыв резьбы под болт автоматической регулировки. Изношенные шипы восстанавливаются наплавкой с последующей шлифовкой. Задиры на поверхности прилегания ведомых дисков устраняются шлифовкой на плоскошлифовальном станке. Сцепление после сборки устанавливается на двигатель и проверяется его работа в выключенном и включенном положениях. Двигатель запускается и прогревается. Нажатием на педаль сцепления проверяется отсутствие заеданий в приводе и механизме выключения сцепления. Включение и переключение передач должно происходить без больших усилий и бесшумно. Если переключение передач происходит с шумом, значит, сцепление полностью не выключается. Такую неисправность называют сцепление «ведет». Во включенном состоянии сцепление проверяется на отсутствие пробуксовывания. Нажатием на педаль выключается сцепление и включается высшая передача. Автомобиль затормаживается стояночным тормозом. После этого плавно отпускается педаль сцепления и одновременно увеличивается подача топлива. Если при полностью отпущенной педали сцепления двигатель не глохнет, то сцепление пробуксовывает. При заедании механизма выключения сцепления производится его смазка через пресс-масленки. Размещение пресс-масленок на картере сцепления показано на рис. 81 Для смазывания вала вилки выключения сцепления и муфты выключения сцепления применяется «Литол-24». Уровень жидкости в главном цилиндре проверяется щупом в компенсационной полости цилиндра: при снятом защитном чехле он должен быть на 20 мм ниже заливной горловины. Полный объем заправленной жидкости 0,28 л. Щуп находится в комплекте инструмента водителя. При нарушении герметичности системы гидропривода в нее попадает воздух. Удаление воздуха из системы гидропривода осуществляется прокачкой ее следующим образом: снимается защитный колпачок клапана выпуска воздуха на пневмоусилителе; на головку клапана надевается шланг; свободный конец шланга опускается в сосуд с жидкостью «Нева» и отвертывается клапан на один оборот; снимается защитный чехол и заполняется жидкостью компенсационная полость главного цилиндра; резкими нажатиями на педаль гидропривод прокачивается до полного исчезновения пузырьков воздуха, выходящих вместе с жидкостью из шланга в сосуд; при нажатой педали сцепления клапан завертывается, снимается шланг, на чистую головку клапана надевается защитный колпачок; уровень жидкости в компенсационной полости главного цилиндра доводится до нормального. Для слива конденсата из пневмоусилителя необходимо отвернуть контрольную пробку в крышке силового цилиндра, слегка нажать на педаль выключения сцепления и после слива конденсата завернуть контрольную пробку. 3.2 Ремонт коробки передач Разборка коробок передач. При разборке коробок передач необходимо обеспечить предохранение деталей и узлов от повреждений. Для этого применяют съемники и приспособления. Использовать стальные выколотки и применять ударные нагрузки при снятии подшипников запрещается. Разборочный процесс включает в себя следующие виды работ: моечно-очистные, собственно разборочные работы, подъемно-транспортные по перемещению деталей, узлов и контрольно-сортировочные. Для наружной мойки коробок передач применяют "Лабомид-203" концентрацией 5—10 г/л, а для очистки деталей 25—30 г/л. Разборку коробок передач производят на стендах в следующей последовательности. Снимают и разбирают механизм переключения передач, кран управления делителем, опоры рычага переключения передач и редукционный клапан пневмосистемы. После снятия фланцев карданного вала и крышек подшипников первичного, вторичного, промежуточного валов извлекают подшипники, выпрессовывают ось блока шестерен с помощью съемников и приспособления. Задний и передний подшипники вторичного вала и внутреннее кольцо переднего подшипника промежуточного вала извлекают из картера коробки передач захватами Й-801.30.100, И-801.30.200 и И-800.30.300 с помощью съемника И-801.30.000. Стакан заднего подшипника вместе с подшипником промежуточного вала снимают и устанавливают приспособлением И-801.31.000. Ось блока шестерен извлекают из картера коробки передач съемником И-801.32.000. Отдельно разбирают вторичный вал коробки передач, синхронизаторы, делитель передач. Дефекты картера коробки передач и способы их устранения. Картер коробки передач отливают из серого чугуна СЧ 21, твердость материала НВ 170-217. Картер коробки передач может иметь следующие дефекты: трещины, износ внутренних поверхностей посадочных мест под подшипники и оси шестерен заднего хода, ослабление посадки штифта и износ или повреждение резьбы. Возможные места расположения дефектов в картере коробки передач показаны на рис. 6.Трещины в картере восстанавливают сваркой. Трудность сварки стенок картера, изготовленного из серого чугуна, состоит в том, что в результате быстрого нагрева и охлаждения наплавленного металла и большой усадки чугуна при охлаждении из расплавленного состояния в деталях возникают значительные внутренние напряжения, что может привести к образованию трещин.  Рис. 6. Места расположения возможных дефектов на картере коробки передач: 1 — трещины на стенке картера; 2, 3, 4, 5 — износ отверстий под подшипники первичного, вторичного и промежуточного валов коробки передач; 6 — износ отверстия под ось блока шестерен При восстановлении картеров применяют два способа сварки: горячая с подогревом картера и холодная без его подогрева. При горячем способе сварки картер подогревается в специальных печах до температуры 600-650°С. Сварку ведут в ацетиле-но-кислородной среде. Горячий способ сварки чугуна обеспечивает высокое качество сварки. Однако технология этого способа очень сложна, и поэтому он применяется сравнительно редко. Холодный способ сварки чугуна в технологическом отношении проще, и поэтому в авторемонтном производстве он нашел широкое применение. Наиболее часто при этом применяют ручную и полуавтоматическую электродуговую сварку стальными электродами и электродами из цветных металлов и сплавов. Наилучшие результаты дает сварка электродами МНЧ-1. Сварочный шов при этом состоит из железоникелевого сплава и обладает высокой прочностью и пластичностью. При диаметре электрода 1,2—1,6 мм режим сварки следующий: сила тока — 110—220 А; напряжение дуги — 18—22 В; скорость сварки — 10—15 см/мин. Восстановление внутренних поверхностей под подшипники валов коробки передач возможно проводить железнением (осталиванием) или размерным калиброванием после нанесения клеевой композиции. Осталивание производится безванновым способом. На некоторых авторемонтных предприятиях применяют способ восстановления электронатиранием на установках Р144. Способ восстановления внутренних посадочных поверхностей под подшипники размерным калиброванием полимерными материалами наиболее простой и экономичный. Результаты стендовых испытаний отремонтированных коробок передач показали возможность применения быстротвердеющей композиции для восстановления посадочных отверстий под подшипники. Дефекты валов, шестерен, синхронизаторов и способы их устранения. Ведущий вал делителя передач может иметь следующие дефекты: трещины или обломы, выкрашивание цементированного слоя на шлицах. Дефекты вторичного вала коробки передач могут быть следующие: трещины или обломы, износ поверхности шеек под втулки и подшипники (под передний роликоподшипник, втулку шестерни 4-й передачи, роликоподшипник шестерни 3-й передачи, втулку шестерни заднего хода, задний шарикоподшипник), износ шлице-вой части вала (под фланец карданного вала, муфту включения 1-й передачи и заднего хода, ступицу синхронизатора 4-й и 5-й передач), срыв или износ резьбы под гайку крепления фланца карданного вала. Основной дефект шестерен — износ зубьев. Замена синхронизатора в КПП проходит в несколько этапов, и для начала нам необходимо снять саму коробку передачи очистить ее от грязи. Затем следует снять кронштейн троса сцепления. Открутить 4 гайки, которые закрепляют заднюю крышку, и убрать ее. Следом вам придется открутить болт крепления вилки у пятой передачи, включить ее, то есть переместить муфту синхронизатора вниз вместе с вилкой, но так чтобы шлицы у муфты были в сцепке с шестерней, после это надо включить третью или четвертую передачу. Далее снимите гайку, которая крепит первичный вал. Для того чтобы ее сдвинуть с места, необходимо приложить много усилий, так как она затянута с большим моментом. То же самое следует проделать и с гайкой, которая крепит вторичный вал. В заключении надо будет приподнять ведомую шестерню пятой передачи, снять ее вместе с синхронизатором и вилкой вторичного вала, при этом надо проконтролировать, чтобы муфта не сходила со ступицы. Установка нового синхронизатора проводится в уже известном обратном порядке, хотя и потребует внимательности. Сборка коробок передач. Сборку коробок передач производят тупиковым или поточным методом. Коробки передач собирают после восстановления и замены деталей. Наиболее прогрессивный метод сборки поточный, выполняемый на конвейере. Каждая коробка передач должна быть собрана в соответствии с чертежами и испытана в соответствии с требованиями технических условий. Одна из основных неисправностей, которые случаются в коробе передач - это самопроизвольное выключение передачи. Причины данного дефекта могут быть следующими: разбитие упругих элементов; грязь, попавшая в узел выбора передачи, изнашивает фиксаторы положения рычага. износ синхронизирующих элементов. Для выявления этих причин необходимо выполнить: проверку ступиц синхронизатора, шестерни и муфту, так как деформация шлицов и ведет к самопроизвольному выключению. диагностику механизма выбора передач. В большинстве случаев изношенные штоки или ослабленные пружины и являются причинами данной неисправности. Данная неисправность может стать и причиной другого дефекта – затруднения выключения одной из передач. проверку опоры силового агрегата. Разрушение этих деталей может так же привести к самопроизвольному выключению. Во всех этих случаях необходимо сломанные или изношенные детали заменить новыми. Такой ремонт осуществляется в несколько этапов: снятие коробки передач; детальная разборка; промывка всех деталей; дефектовка и замена изношенных деталей; полная сборка. Детали коробки передач, поступающие на сборку, следует тщательно промыть, узлы проверить на соответствие требованиям сборочных чертежей. При сборке коробки передач необходимо обеспечить предохранение деталей и узлов от повреждений. Использовать стальные выколотки запрещается. При установке подшипников применение ударной нагрузки недопустимо. Гайки подшипников и фланца карданного вала затягиваются с моментом силы 200—240 Н-м. Гайки шпилек крепления картера делителя передач или картера сцепления к картеру коробки передач затягивают моментом силы 140—200 Н-м. Валы коробки передач должны свободно без заедания вращаться при любой включенной передаче в основной коробке и делителе передач при вращении первичного вала от усилия руки. После проверки правильности сборки коробку передач подвергают обкатке (приработке и испытанию). Приработку производят при подготовке коробки передач к эксплуатации. Приработку и испытание коробок передач производят на маслах пониженной вязкости. Такие масла позволяют лучше удалять механические примеси при сливе их после обкатки из картера коробки передач через сливные отверстия. Стенд для обкатки коробок передач. Для обкатки коробок передач применяют стенд с порошковым тормозом, показанный на рис. 6. коробка передача автомобиль ремонт  Рис. 6. Стенд для приработки и испытания коробок передач: 1 — рама стенда; 2— электромотор; 3 — сцепление автомобиля КамАЗ, входящее в конструкцию стенда; 4 — цилиндр пневмоприжима испытуемой коробки передач; 5 — прижим; 6 — тележка; 7 — соединительная муфта испытуемой коробки передач с порошковым тормозом; 8 — металлический защитный чехол; 9 — нагрузочный порошковый тормоз; 10 — амперметр; 11— термометр; 12 — направляющая плита; 13 — подвижная плита; 14 — корпус реечного механизма; 15 — рычаг перемещения тормоза; 16 — вентиль крана подвода охлаждающей жидкости; 17 — рычаг выключения сцепления; 18 — пульт управления Коробку передач устанавливают на стенд привалочной поверхностью так, чтобы проушины картера вошли в стыки вертикальной опорной площади стенда. После этого коробку передач прижимают двумя прижимами, которые приводятся в действие от двух пневматических цилиндров. Соединение вала двигателя с первичным валом делителя передач осуществляют фрикционной муфтой. Для соединения первичного вала коробки передач с валом электромотора и отсоединения валов при переключении передач на стенде установлено постоянно включенное сцепление автомобиля КамАЗ-5320. Включение и выключение сцепления коробки передач производят рычагом. Неисправности КПП автомобиля КамАЗ Основные неисправности коробок передач и способы их устранения приведены в таблице 1 Таблица 1. Основные неисправности КПП и способы их устранения

3.3 Дефекты картера коробки передач и способы их устранения Картер коробки передач изготавливается из серого чугуна СЧ 21-40, твердость материала НВ 170—217. Картер коробки передач может иметь следующие дефекты: трещины, износ внутренних поверхностей посадочных мест под подшипники и оси шестерен заднего хода, ослабление посадки штифта и износ или повреждение резьб. Возможные места расположения дефектов в картере коробки передач показаны на рис. 86. Трещины в картере восстанавливаются сваркой. Трудность сварки стенок картера, изготовленного из серого чугуна, состоит в том, что в результате быстрого нагрева и охлаждения наплавленного металла и большой усадки чугуна при охлаждении из расплавленного состояния в деталях возникают значительные внутренние напряжения, что может привести к образованию трещин. При восстановлении картеров применяются два способа сварки: горячая с подогревом картера и холодная без его подогрева. При горячем способе сварки картер подогревается в специальных печах до температуры 600...650 °С. Сварка ведется в ацетилено-кислородной среде. Горячий способ сварки чугуна обеспечивает высокое качество сварки. Однако технология этого способа очень сложна, и поэтому он применяется сравнительно редко. Холодный способ сварки чугуна в технологическом отношении проще, и поэтому в авторемонтном производстве он нашел широкое применение. Наиболее часто при этом применяется ручная и полуавтоматическая электродуговая сварка стальными электродами и электродами из цветных металлов и сплавов. Наилучшие результаты дает сварка электродами МНЧ-1. Сварочный шов при этом состоит из железоникелевого сплава и обладает высокой прочностью и пластичностью. При диаметре электрода 1,2— 1,6 мм режим сварки следующий: сила тока — 110—220 А; напряжение дуги — 18—22 В; скорость сварки — 10—15 см/мин. Восстановление внутренних поверхностей под подшипники валов коробки передач возможно проводить железнением (оста-ливанием) или размерным калиброванием после нанесения клеевой композиции. Осталивание производится безванновым способом. На некоторых авторемонтных предприятиях применяется способ восстановления электронатиранием на установках Р144. Способ восстановления внутренних посадочных поверхностей под подшипники размерным калиброванием полимерными материалами наиболее простой и экономичный. Результаты стендовых испытаний отремонтированных коробок передач показали возможность применения быстротвердеющей композиции для восстановления посадочных отверстий под подшипники.  Рис. 86. Места расположения дефектов на картере коробки передач: 1 — трещины на стенке картера; 2, 3, 4. 5 — износ отверстий под подшипники первичного, вторичного и промежуточного валов коробки передач; 6 — износ отверстия под ось блока шестерен 3.4 Дефекты валов, шестерен, синхронизаторов и способы их устранения Ведущий вал делителя передач может иметь следующие дефекты: трещины или обломы, выкрашивание цементированного слоя на шлицах. Дефекты вторичного вала коробки передач могут быть следующие: трещины или обломы, износ поверхности шеек под втулки и подшипники (под Передний роликоподшипник, втулку шестерни 4-й передачи, роликоподшипник шестерни 3-й передачи, втулку шестерни заднего хода, задний шарикоподшипник), износ шлицевой части вала (под фланец карданного вала, муфту включения 1-й передачи и заднего хода, ступицу синхронизатора 4-й и 5-й передач), срыв или износ резьбы под гайку крепления фланца карданного вала. Основной дефект шестерен—износ зубьев. Указанные дефекты валов и шестерен устраняются наплавкой. Синхронизаторы 2 и 3, 4 и 5-й передач и синхронизатор делителя передач могут иметь следующие дефекты: трещины или обломы на каретке синхронизатора; износ или облом зубьев каретки с торца ее включения; износ шлицев и зубьев каретки по толщине; износ внутренней поверхности конусного кольца; наволакивание металла на поверхностях конусного кольца. Неисправные синхронизаторы заменяются, восстановление их не производится. |