кл час. карданный вал переверзев. Содержание Введение Устройство и работа то и ремонт трансмиссии автомобиля, ремонт карданного вала. Техобслуживание и ремонт карданного вала.

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

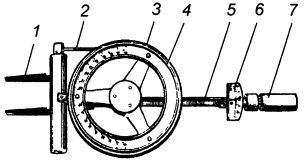

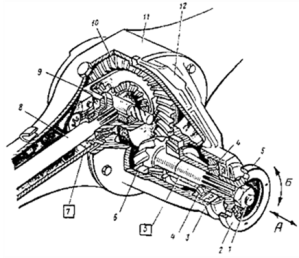

Содержание 1. Введение 2. Устройство и работа ТО и ремонт трансмиссии автомобиля, ремонт карданного вала. 3. Техобслуживание и ремонт карданного вала. 3.1. Основные неисправности карданного вала. 4. Ремонт карданного вала 5.оборудование для питание сварочной дуги электрическим током 6. Охрана труда 7. Список литературы Введение Развитие сельскохозяйственного производства, увеличение объемов перевозок, необходимость выполнения работ в определенные сроки предъявляют к автомобильному транспорту высокие требования по технической готовности. Постоянно растущая потребность в ремонтных автомобилях и их агрегатов, изменения их конструкций и конструкции технологического оборудования, а также постоянное совершенствование технологии ремонта машин требуют непрерывного совершенствования ремонтной базы в сельском хозяйстве, строительства новых и реконструкции существующих ремонтных предприятий. Система проектирования ремонтных предприятий призвана исключить возможность применения не эффективных технологий строительства, экономически не эффективных предприятий и обеспечить строгое обоснование организационных, технических и технологических параметров ремонтных предприятий. Улучшение качества ремонтных работ можно добиться увеличением объемов работ, применение современного оборудования, современной технологии, высококвалифицированных работников, а так же путем модернизации устаревшего ремонтно-технологического оборудования, улучшение организации труда, лучшей компоновкой участков и организации рабочих мест, строгим соблюдение прогрессивных технологий ремонта. Целью дипломного проекта: сегодня мы рассматриваем механизм, который предназначен для передачи вращения от КПП к редуктору передней или задней оси автомобиля. Такая себе промежуточная, но крайне ответственная деталь трансмиссии. 2. Устройство и работа генератора ТО и ремонт трансмиссии автомобиля, ремонт карданного вала. карданный передача автомобиль ремонт Разборка и сборка карданной передачи. 1. Снимите карданную передачу с автомобиля (см. «Снятие и. 2. Промаркируйте взаимное положение деталей (вилок карданных шарниров), чтобы при сборке не нарушить балансировку валов. 3. Промаркируйте и снимите стопорные кольца (по 4 шт. на каждом шарнире).  4. Выпрессуйте подшипник крестовины из вилки карданных шарниров, используя оправки подходящего диаметра. 5. Поскольку подшипники крестовин выпрессовываются не до конца (крестовина карданного шарнира упирается в вилку), снимите подшипник с помощью клещей типа «кобра».  6. Разъедините карданный шарнир, сдвинув его крестовину в сторону снятого подшипника, немного разверните крестовину и выведите ее из вилки карданного шарнира. 7. Выпрессуйте противоположный подшипник крестовины из вилки карданного шарнира. Выполните операции 4 и 5 для двух других подшипников и снимите крестовину. 8. Расконтрите гайку крепления вилки переднего карданного вала. 9. Отверните гайку крепления вилки переднего карданного шарнира...  10....и спрессуйте вилку съемником. 11. Снимите пылеотражатель с переднего карданного вала.  12. Навинтите гайку на резьбовую часть переднего карданного вала заподлицо с валом...  13. ...спрессуйте промежуточную опору карданного вала (усилие прилагайте только к внутреннему кольцу подшипника промежуточной опоры) и отверните гайку. 14. Снимите с переднего карданного вала промежуточную опору в сборе с кронштейном.  15. Отверните два болта крепления кронштейна к промежуточной опоре, снимите пружинные и плоские шайбы и снимите кронштейн с промежуточной опоры карданного вала. 16. Отверните три гайки болтов крепления эластичной муфты карданного вала к фланцу переднего карданного вала и выньте болты с помощью бородка. 17. Снимите эластичную муфту с фланца переднего карданного вала.  18. Разогните три стопорных «уса» обоймы сальника фланца переднего карданного вала и сдвиньте обойму в сторону переднего карданного вала. 19. Снимите фланец с переднего карданного вала.  20. Снимите с переднего карданного вала сальник 1 фланца и обойму 2 сальника.  Карданную передачу собирайте в последовательности, обратной разборке, с учетом следующих особенностей. 1. Перед установкой вилки переднего карданного вала смажьте шлицевую часть вала и вилки консистентной смазкой. 2. Установив вилку переднего карданного вала, затяните гайку ее крепления динамометрическим ключом моментом 79,4-98 Н-м (8,1-10 кгс-м) и законтрите гайку бородком.  3. Установив обойму сальника, сальник и фланец на шлицевую часть переднего карданного вала, зафиксируйте обойму сальника, загнув три ее «уса». 4. С помощью шприца смажьте шлицевую часть переднего карданного вала. Излишки смазки удалите чистой ветошью. Выверните пресс-масленку и вверните на ее место пробку. 5. Смажьте внутреннюю часть игольчатых подшипников и поверхность шипов крестовин карданных шарниров консистентной смазкой.  6. После установки обойм подшипников крестовин плоским щупом определите зазор между торцовой частью каждого подшипника и верхним краем соответствующей кольцевой проточки на вилке карданного шарнира. Зазор должен быть 1,51-1,66 мм. 7. В зависимости от полученного значения зазора подберите по толщине стопорные кольца (измерьте микрометром). 8. После установки стопорных колец нанесите несколько ударов резиновым молотком по вилкам карданного шарнира с противоположных сторон (чтобы обеспечить прилегание обойм подшипников к стопорным кольцам и свободный осевой ход крестовины).  Техническое обслуживание карданной передачи заключается в проверке затяжки всех болтов крепления, посадки крестовин в подшипниках и подшипников в вилках. При наличии большого радиального или торцевого зазоров карданный вал в сборе подлежит замене. Безотказность и долговечность работы карданной передачи существенно зависят от выполнения смазочных работ в соответствии с графиком и применения только рекомендуемых сортов смазки. Неисправности ведущего моста обусловлены в основном нарушением регулировок главной передачи и подшипников дифференциала. Подшипники ведущего зубчатого колеса главной передачи устанавливают с предварительным натягом, поэтому при появлении в подшипниках осевого зазора они должны быть подтянуты. Под предварительным натягом подразумевают специальное регулирование подшипников качения, заключающееся в том, что еще при установке в узел на подшипники действуют дополнительной осевой нагрузкой, которая ликвидирует зазор и вызывает относительное смещение колец подшипника. Подтягивать подшипники надо так, чтобы при отсутствии осевого зазора ведущее зубчатое колесо легко вращалось от руки. Осевой зазор регулируют изменением толщины прокладок под подшипниками ведущего зубчатого колеса главной передачи. Проверить предварительный натяг можно динамометром. Боковой зазор в зацеплении зубчатых колес одинарной главной передачи связан с предварительным натягом в конических подшипниках дифференциала, который регулируют с помощью специальных регулировочных гаек. Сначала гайки отпускают, чтобы освободить от предварительного натяга. При этом осевой зазор должен отсутствовать. Затем каждую гайку затягивают на одну выемку, чтобы обеспечить необходимый предварительный натяг подшипников. Для увеличения бокового зазора отпускают регулировочную гайку со стороны ведомого зубчатого колеса на несколько выемок и на столько же выемок затягивают регулировочную гайку со стороны ведущего зубчатого колеса. Необходимый зазор между зубьями ведущего и ведомого конических зубчатых колес устанавливают с помощью прокладок, расположенных между торцевыми поверхностями картера и стакана ведущего зубчатого колеса. Если этим способом не удается отрегулировать зацепление колес, то прокладки под крышками подшипников промежуточного вала переставляют с одной стороны на другую, не меняя общего их количества. Правильность зацепления конических зубчатых колес проверяют по пятну контакта на зубьях. Для этого зубья покрывают тонким слоем краски и ведущую шестерню поворачивают по направлению движения автомобиля вперед. Затем смотрят, как расположено пятно контакта. При правильном зацеплении зубчатых колес пятно контакта должно располагаться посредине зуба. Основные неисправности карданного вала и их причины. Основной неисправностью карданного вала является стук карданного вала при движении накатом с большой скоростью. Причинами неисправности могут быть: износ игольчатых подшипников, шлицевых соединений, ослабление крепления фланцев, ослабление подшипников промежуточной опоры. Когда случаются рывки в начале движения, причинами могут быть износ подшипников и крестовины шарниров, шлицев валов и вилок, ослабление крепления фланцев карданов. При повышенном нагреве шарнирных соединений основными причинами могут быть износ шарнирных соединений и отсутствие смазки. При повышенном люфте карданного вала основной причиной является износ крестовины и шлицевого соединения. Стук карданного вала может быть вызван неправильной его балансировкой. Балансируют валы при помощи балансировочных пластин на заводе. Неправильная балансировка является результатом неаккуратной сборки и установки валов, которые приводят к биению карданного вала, сильной прерывистой тряске и быстрому износу деталей карданной передачи. Если при движении автомобиля карданный вал вибрирует, то причинами могут быть: потеря балансировочной пластины; вмятины или погнутости вала; повышенное биение фланца ведущей шестерни заднего моста или ведомого вала коробки передач; несоответствие монтажных меток переднего вала и муфты; износ и повреждение центрирующего кольца и центрирующей втулки; ослабление затяжки гаек крепления поперечины к кузову. При повышенном биении и стуке карданного вала необходимо убедиться, что дребезжание и неравномерный шум исходят именно от карданного вала. Часто на карданный вал списывают стуки, вызванные ослаблением крепления двигателя, коробки передач, сцепления, износом резиновых подушек, рессор, неисправностями шин, неравномерной работой двигателя, повреждениями подушек, неправильной установкой двигателя на подушках. При утечке масла основными причинами могут быть: ослабление обоймы сальника фланца эластичной муфты; износ уплотнения; повреждение или износ сальников карданных шарниров. Проверка технического состояния карданного вала без его разборки. Карданный вал проверяют при поднятом автомобиле или на осмотровой канаве. Осматривают карданный вал на наличие зазубрин, трещин, погнутостей трубы вала. Если они обнаружены, вал заменяют. Для проверки зазора в карданном шарнире или шлицевом соединении одной рукой берут вал около места соединения, другой стараются повернуть его в обе стороны либо покачать, а также приподнимают каждую из сторон шарнира. Увеличенные люфты в карданной передаче и в остальных агрегатах трансмиссии можно определять с помощью специальных приборов - люфтомеров типа К-428М или КИ-4832. Люфтомер губками крепят на вилке карданного вала, после чего вал проворачивают до выбора зазора и указатель угла поворота прибора устанавливают на нуль. После этого вал проворачивают в обратную сторону до выбора полного зазора и определяют угол поворота. Полученный угол поворота будет суммарным для коробки передач и карданной передачи. Допускается наличие небольшого зазора, при больших зазорах вал снимают для ремонта. Проверяют путем внешнего осмотра состояние уплотнений карданных шарниров и шлицевого соединения. Осматривают переднюю эластичную резиновую муфту. На ней не должно быть раздутий и повреждений резины, расколов вокруг монтажных болтов. Наличие масляных загрязнений на муфте свидетельствует об износе заднего сальника коробки передач, а на заднем карданном шарнире - об износе сальника главной передачи. Аналогичным образом осматривают промежуточную опору. Подшипник промежуточной опоры проверяют путем подъема вала. Если при этом ощущается перемещение (люфт), подшипник необходимо снять и проверить его состояние, покрутив наружное кольцо рукой. При значительном износе подшипник подлежит замене. В процессе осмотра необходимо также проверить затяжку всех монтажных болтов. Снятие и установка карданной передачи. Для снятия карданной передачи автомобиль устанавливают на подъемники или осмотровую канаву. При установке на канаву передние колеса блокируют упорами. Отпускают рычаг стояночного тормоза и устанавливают рычаг переключения передач в нейтральное положение. Для исключения замыкания электропроводки в случае ее повреждения при демонтаже (монтаже) карданной передачи желательно отсоединить минусовую клемму аккумуляторной батареи. В тех случаях, когда требуется разборка карданного вала, следует нанести метки (краской или керном), определяющие взаимное положение сопряженных деталей, чтобы при сборке соединить их в том же положении для сохранения балансировки валов. Метки наносят также на стопорные кольца, корпуса подшипников, крестовины карданных шарниров и соответствующие вилки, чтобы при сборке установить их на прежнее место. Снимают детали, закрывающие карданную передачу (кронштейны безопасности, глушитель и т. д.). Застопорив отверткой или другим инструментом передний шарнир, отворачивают гайки болтов его крепления и снимают их. Многие автомобили (ВАЗ, БМВ и др.) вместо переднего карданного шарнира имеют резиновое эластичное муфтовое соединение. Для отворачивания гаек болтов крепления эластичной муфты на нее устанавливают хомут, выполненный из толстой жести и стянутый болтом с гайкой. При установленном хомуте отворачивают гайки болтов крепления фланца муфты, проворачивая при этом вал для более удобного доступа. Отворачивают гайки болтов крепления заднего карданного вала к фланцу ведущей шестерни главной передачи, удерживая вал с помощью длинной отвертки или другого стопора. Если необходимо, включают стояночный тормоз, что также помогает заблокировать вал. Отсоединяют оттяжную пружину уравнителя троса стояночного тормоза. Отворачивают гайки крепления поперечины промежуточной опоры к полу кузова и снимают карданную передачу в направлении передней части автомобиля. В некоторых автомобилях, например в «Форде», передний вал имеет скользящее соединение с коробкой, поэтому при снятии вал тянут назад, чтобы отсоединить его от коробки, а в сальник вставляют пробку или надевают на коробку крепящийся эластичной лентой полиэтиленовый мешок, чтобы предотвратить утечку масла из коробки. При снятии карданной передачи желательно не перегибать оба вала на угол 15°, так как это может привести к чрезмерной деформации шарниров. Установка карданной передачи производится в обратной последовательности. После очистки и мойки валов карданные шарниры проверяют на легкость и плавность проворачивания вилок и на отсутствие значительных осевых и радиальных зазоров. Проверяют балансировку карданной передачи на балансировочном стенде. Если проворачивание вилок плавное, отсутствуют заедания, дисбаланс не более 220 кг-см, окружной зазор в шлицевом соединении не превышает 0,30 мм и через сальник крестовины не выбрасывается смазка, то разбирать карданную передачу не рекомендуется. В случае отклонений указанных параметров карданную передачу необходимо разобрать. Проверяют на легкость и плавность проворачивания вилок и на отсутствие значительных осевых и радиальных зазоров. Передний карданный вал устанавливают в центры и, проворачивая его, проверяют радиальное биение, которое не должно превышать: на трубе, на расстоянии 70 мм от концевых сварных швов, 0,55 мм, по центру трубы 0,35 мм, по наружным диаметрам шлицев 0,1 мм. Затем устанавливают в центры задний карданный вал и, проворачивая его, проверяют биение, которое не должно превышать тех же значений, что и для переднего вала. Если биение превышает допустимые пределы, выправляют валы под прессом. При большем биении валы заменяют. Измеряют окружной зазор в шлицевом соединении скользящей вилки переднего карданного вала. Он не должен превышать 0,30 мм. Проверяют состояние обоймы и сальника скользящей муфты. При необходимости заменяют сальник, а при повреждении - и обойму. Проверяют состояние корпусов подшипников, игл, шипов крестовины, сальников и вилок. Если повреждены или изношены корпуса подшипников, иглы и шипы крестовины, а также сальники и их обоймы, заменяют крестовину в сборе с подшипниками. При хорошем состоянии шипов и подшипников крестовины проверяют состояние сальников и их обойм. Если сальники имеют большой кольцевой износ или пропускают смазку, что можно обнаружить при проверке технического состояния карданной передачи без разборки, их заменяют. Осматривают резиновые элементы эластичной муфты. При наличии трещин или отслоений резины от металлических вкладышей муфту заменяют. Проверяют состояние центрирующей втулки эластичной муфты. При значительном износе или повреждении втулки заменяют фланец в сборе. Определяют состояние подшипника промежуточной опоры, проворачивая внутреннее кольцо в обоих направлениях и одновременно прижимая его к наружному кольцу. При этом внутреннее кольцо подшипника должно вращаться плавно, без заеданий. Проверяют уплотнители подшипников. Если подшипник изношен или поврежден, его заменяют новым. Проверяют, нет ли повреждений или деформаций промежуточной опоры, при необходимости ее заменяют новой. После сборки карданную передачу подвергают динамической балансировке, которую выполняют на балансировочном станке (рис. 3) при частоте вращения 5500 об/мин. Допустимый дисбаланс в любом угловом положении вала - не более 220 г на см. Дисбаланс устраняется приваркой не более трех пластин на каждом конце трубы. Балансировочный станок состоит из плиты с укрепленными на ней четырьмя пружинными стойками, на концах которой закреплена качающаяся рама 2. На поперечинах рамы установлены задняя бабка 1 и передняя ведущая балка 3 для крепления карданной передачи. На плите укреплены также две вертикальные трубы, связанные с рамой пластинами. В трубы заливают масло для амортизации колебаний рамы при вращении неуравновешенной карданной передачи. Фасонный хомут, зажимающий пружинные стойки и трубы, служит для изменения амплитуды качания рамы при наладке станка. Для определения того, какой конец карданного вала вибрирует больше, на плите установлены две стойки с выдвижными запорами рамы. При закрытом запоре качающаяся рама жестко связана в том конце, где запор закрыт, тогда как другой ее конец колеблется в горизонтальной плоскости. На плите закреплены электродатчики, соединенные штоками с качающейся рамой. При колебании рамы вследствие дисбаланса в датчиках возникает электродвижущая сила. Ток выпрямляется системой латунных колец и полуколец и снимается медно-графитными щетками, соединенными с милливольтметром. При наличии колебаний рамы стрелка прибора отклоняется от нулевого положения. Наибольшее отклонение стрелки прибора будет в момент прохождения «тяжелого места» вала через горизонтальную плоскость. При балансировке конец вала соединяют фланцем-вилкой с фланцем передней ведущей балки 3, а конец опорной шейки скользящей вилки - со шлицевой втулкой задней бабки 1. Затем проверяют легкость вращения карданного вала и фиксатором 7 закрепляют один конец маятниковой рамы 2 станка. Включив станок, вращают лимб выпрямителя б против хода часовой стрелки и доводят показания милливольтметра до максимального значения. Показание милливольтметра соответствует определенному значению дисбаланса. Шкала милливольтметра проградуирована в граммах. Продолжая вращение лимба выпрямителя 6 против хода часовой стрелки, доводят показание милливольтметра до нулевого значения и останавливают станок. По показанию лимба выпрямителя определяют угол смещения дисбаланса и, поворачивая карданный вал, устанавливают это значение на лимбе промежуточного вала. При этом место приварки балансировочной пластины будет расположено в верхней части вала, а утяжеленная часть -внизу, в плоскости коррекции. Прикрепив балансировочную пластину тонкой проволокой на расстоянии 10 см от сварного шва, включают станок и проверяют сбалансированность конца карданного вала с пластиной. При дисбалансе, меньшем допустимого, балансировочные пластины приваривают к поверхности трубы. Затем, освободив один и закрепив другой конец маятниковой рамы фиксатором стойки, выполняют динамическую балансировку конца вала. Карданный вал, поступающий в ремонт, может иметь следующие повреждения: погнутость трубы, погнутость щек вилок, обломы или трещины на вилках. Погнутость трубы устраняют правкой. После правки биение в любой точке ее по длине должно быть не более 0,4 мм. При проверке биения вал центрируют по пазам и отверстиям в вилках. Погнутость щек вилок устраняют также правкой. При обломах и трещинах вилка подлежит замене. Для этого следует срезать шов, выпрессовать негодную вилку, запрессовать новую и приварить ее к трубе непрерывным швом шириной 8 мм по всей окружности. Фланец карданного вала изготовлен из стали марки 35 и поступает в ремонт с износом отверстий под подшипники. Если диаметр отверстий превышает допустимый, то их подвергают вибродуговой наплавке с последующей обработкой отверстий в линию до номинального размера. Крестовина кардана изготовлена из стали марки 20Х и цементируется на глубину 1,2... 1,5 мм до твердости не менее 60 HRC на шипах и не менее 57 HRC на торцах. После шлифования глубина слоя цементации на шипах должна быть 1,1... 1,4 мм. Крестовина поступает в ремонт с вмятинами на поверхности шипов и износом шипов по диаметру. Эти дефекты устраняются автоматической наплавкой в углекислом газе с последующей термической и механической обработкой. Несоосность поверхностей шипов после обработки - не более 0,15 мм. Овальность и конусообразность поверхностей шипов по всей длине - не более 0,008 мм. Скользящая вилка изготовлена из стали марки 30Х и поступает в ремонт из-за следующих повреждений и износов: погнутость шеек, износ отверстий под подшипники, ослабление посадки или нарушение герметичности заглушки, ослабление крепления защитного колпака, износ шейки под подшипник и сальник удлинителя коробки передач. Погнутость щек вилки устраняют правкой. Если диаметр отверстий под подшипники больше допустимого, их подвергают вибродуговой наплавке с последующей обработкой отверстий в линию до номинального размера. Шероховатость поверхности не более 1,25 мкм. Дефекты заглушки устраняют ее заменой, ослабление крепления защитного колпака - сваркой. Заглушку вилки кардана после запрессовывания следует обжать для прочности и герметичности соединения. Вилки с трещинами, обломами и недопустимым износом шлицевых канавок по ширине подлежат выбраковке 3. Техническое обслуживание карданного вала. Неисправности карданной передачи характеризуются следующими признаками: биение вала, изнашивание его шлицевого соединения и шарниров крестовин (щелчки при трогании автомобиля с места, высокий уровень шума и вибрации во время движения, особенно «накатом»), изнашивание ШРУС у автомобилей с передним приводом. Причинами проявления неисправностей карданной передачи может быть следующее: износ игольчатых подшипников и шипов крестовин карданных шарниров; повышенный износ шлицевых соединений, ослабление крепления фланцев вилок; износ подшипника, разрушение резиной опорной подушки или ослабление крепления корпуса промежуточной опоры; погнутость или скручивание труб валов, деформация вилок или дисбаланс карданных валов. При ЕО карданной передачи при работе на линии необходимо следить за характером работы карданной передачи – при наличии вышеуказанных неисправностей, при больших динамических нагрузках, возможно полное разрушение карданной передачи. При ТО-1 – проводят контрольно-осмотровые работы, особое внимание уделяют состоянию сальников крестовин карданных шарниров. Проверяют состояние подушки промежуточной опоры. Проводят крепежные работы, затяжку фланцев шарниров. Проверяют наличие люфта в карданных шарнирах, шлицевых соединениях и в подшипнике промежуточной опоры. При проверке люфтов в карданных шарнирах и шлицевых соединениях удобно использовать прибор КИ-4832 (рис 2.3) Установив и закрепив подвижные губки прибора на торцах вилки кардана, прикладывая к рукоятке динамометра усилие в соответствии с ТУ, определяют с большой точностью возможный люфт по градуированной шкале. С помощью этого же прибора определяют суммарные люфты в КП, раздаточных коробках и главных передачах.

Смазку игольчатых подшипников карданных шарниров производят только соответствующими трансмиссионными маслами через специальные масленки. При ТО-2 дополнительно к объему ТО-1, при наличии в АТП стенда для испытаний с беговыми барабанами, используя прибор КИ-8902А (рис б), можно проверить карданные валы на радиальное биение. Допустимое биение труб валов у автомобилей ГАЗ 1,2 мм, у ЗИЛ-130 – 0,8 мм. При ТО-2, в порядке сопутствующего ремонта, можно заменять как отдельные неисправные узлы и детали, так и целиком карданные валы вместе с промежуточными опорами. Неисправности ведущих мостов характеризуются такими признаками: стуки, шумы и вибрации при работе, повышенный нагрев, люфт и увеличение механических потерь из-за износа или поломки зубьев шестерен, износа подшипников и их посадочных мест, ослабления креплений и разрегулировки зубчатых пар. Причиной этого являются значительные нагрузки, действующие на главную передачу, что вызывает упругую деформацию валов и подшипников, уменьшение предварительного натяга их и появление зазоров в подшипниках (особенно ведущей шестерни). Деформация подшипников и нарушение их регулировки обусловливают осевое смещение шестерен, нарушение их центровки и как следствие увеличенные износы и шум при работе. При ЕОглавной передачи ежедневно следить за характером работы главной передачи на линии, обращая внимание на характерные признаки вышеуказанных неисправностей. При их обнаружении по возвращении с линии оформить заявку на ТР в целях уточнения причин возникших неполадок, а возможно и ремонта. При ТО-1 – провести контрольно-осмотровые и крепежные работы; проверить герметичность соединений картера; проверить уровень масла – масло должно находиться на уровне нижнего края отверстия. При ТО-2 дополнительно к объему работ ТО-1, следует проверить наличие люфтов в главной передаче. Для контроля суммарных люфтов можно использовать приспособление КИ-4832. Для определения наличия радиального люфта (Б) (рис. 9.4, а) в зацеплении конических шестерен нужно резко покачивать торец фланца то в одну, то в другую сторону – при наличии люфта, сопровождаемого щелчками и стуками необходимо оформить заявку на текущий ремонт ГП. Для проверки осевого люфта (А) в конических подшипниках ведущего вала конической шестерней резко покачивают фланец вдоль оси вала (на себя – от себя) и определяют значения по индикаторной головке с установочным механизмом (рис. б). При наличии повышенного люфта, определяемого по шкале прибора, необходимо, расшплинтовать гайку крепления фланца и попытаться подтянуть ее с соответствующим усилием.

Проверка технического состояния главной передачи В двойных главных передачах помимо вышеуказанной проверки, в целях выяснения технического состояния ГП и заднего моста в целом, вывешивают одно из ведущих колес и замеряют его люфт по ободу колеса. При проведении СО помимо операций ТО-2 выполняют сезонную замену смазочного материала в агрегатах трансмиссии после их предварительной промывки и проверяют техническое состояние механизма блокировки дифференциала и качество его работы.   3.1 Основные неисправности |