Модернизация ГПА-Ц-16 компрессорной станции Медногорск ООО «Газпром трансгаз Екатеринбург. ПЗ ДР Скориков. Введение Технологическая часть

Скачать 1.49 Mb. Скачать 1.49 Mb.

|

|

1.2.2 Охлаждение компримированного газа Охлаждение газа после компримирования (сжатия его в нагнетателях компрессорной станции) с целью обеспечения надёжности и повышения эффективности работы газопровода осуществляется в аппаратах воздушного охлаждения (АВО). Температура природного газа на выходе из установки охлаждения газа не должна быть выше допустимой условиями устойчивости газопровода и сохранности его изоляции и не должна быть ниже величины допустимой по условиям холодостойкости металла труб. На КС «Медногорск» для охлаждения природного газа применяются аппараты воздушного охлаждения типа АВЗ-64-Б1-ВЗТ. Аппарат предназначен для работы на открытом воздухе в микроклиматических условиях с умеренным климатом при средней температуре в течение пяти суток подряд в наиболее холодный период не ниже минус 40 0С. Техническая характеристика аппаратов воздушного охлаждения газа (АВОГ) типа АВЗ-64-Б1-ВЗТ представлена в таблице 1. Таблица 1 – Технические характеристики АВОГ

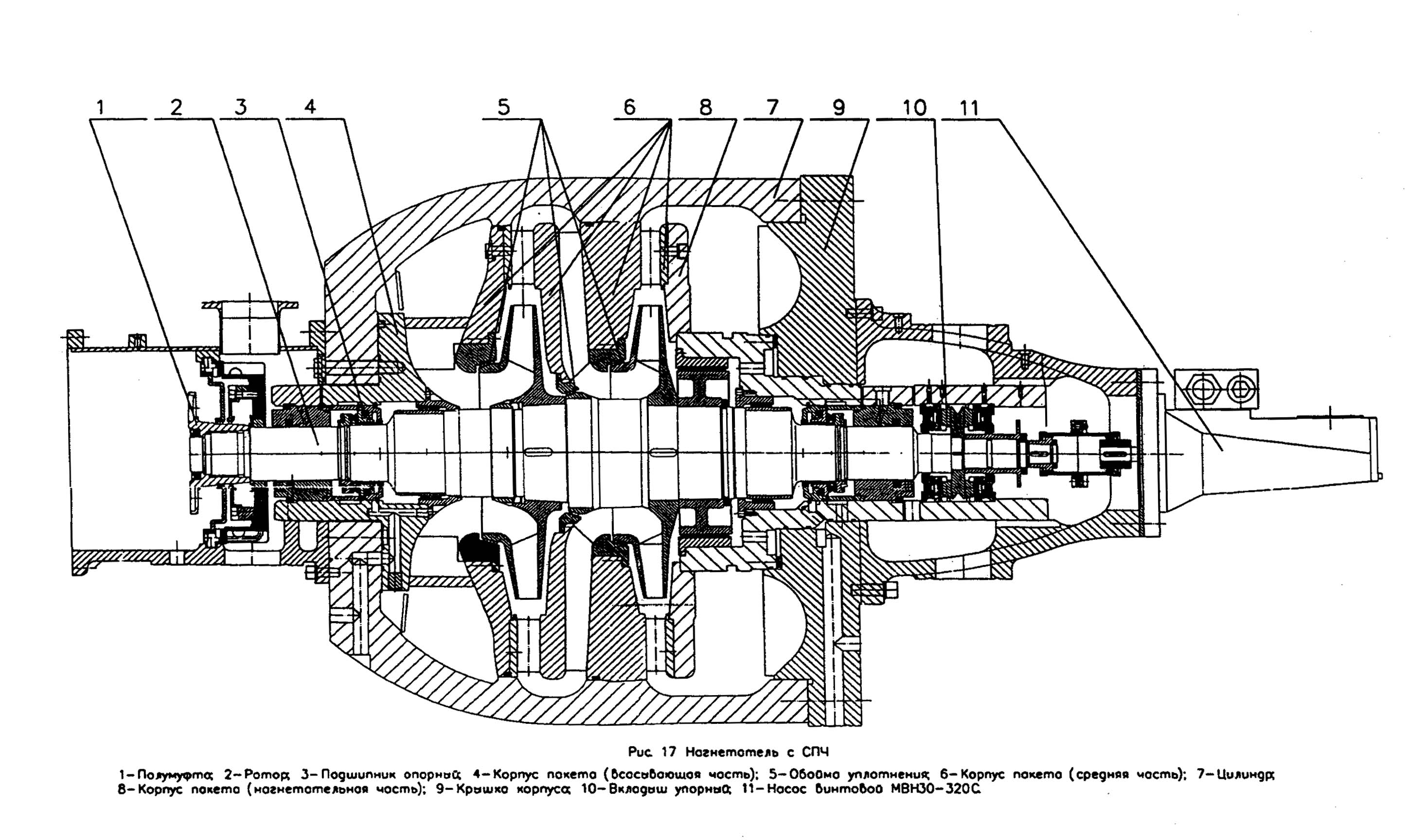

Трубные пучки укреплены на общей раме. Снизу к раме жестко крепятся диффузоры. Снизу под рамой на отдельном фундаменте крепится механизм привода вентиляторов. Привод вентиляторов осуществляется напрямую от электродвигателей. Подвод и отвод охлаждаемого газа производится через распределительные коллекторы. По трубам теплообменной секции пропускают транспортируемый газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, проводимых во вращение от электродвигателей, прокачивают наружный воздух. За счет теплообмена между нагретым при компремировании газом, движущимся в трубах и наружным воздухом, движущимся по межтрубному пространству, и происходит охлаждение технологического газа на КС [1]. 1.3 Газоперекачивающий агрегат ГПА-Ц-16 Газоперекачивающие агрегаты компрессорных цехов предназначены для бесперебойного обеспечения транспорта газа в соответствии с плановой производительностью газопровода при безаварийной работе ГПА с максимальной экономичностью. Агрегат ГПА-Ц-16 предназначен для транспортирования природного газа по магистральным газопроводам при рабочем давлении от 5,2 до 7,5 МПа. Газоперекачивающий агрегат полностью автоматизирован, устанавливается в индивидуальном контейнере и может эксплуатироваться при температуре окружающего воздуха от минус 55 до плюс 45 °С [15]. ГПА-Ц-16 состоит из двигателя НК-16СТ и нагнетателя НЦ-16-56-1,44. В состав ГПА входят: - турбоблок с газотурбинным двигателем НК-16СТ и центробежным нагнетателем НЦ-16; - воздухоочистительное устройство (ВОУ); - шумоглушитель всасывающего тракта; - всасывающая камера; - промежуточный блок; - блок вентиляции; - два блока маслоохладителей; - выхлопной диффузор; - выхлопная шахта; - шумоглушители выхлопного тракта; - блок автоматики; - блок маслоагрегатов; - блок фильтров топливного газа; - система подогрева циклового воздуха; - система пожаротушения; - система обогрева контейнера. Агрегат состоит из отдельных функционально завершенных блоков и сборочных единиц полной заводской готовности, стыкуемых между собой на месте эксплуатации. Базовой сборочной единицей агрегата является турбоблок, устанавливаемый на монолитном железобетонном фундаменте. Над турбоблоком на отдельной опоре установлены сборочные единицы выхлопного устройства двигателя и системы подогрева циклового воздуха. Забор воздуха для двигателя НК-16СТ осуществляется через воздухоочистительное устройство, шумоглушители, всасывающую камеру и патрубок промежуточного блока. С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов, а приборы и щиты системы автоматического управления агрегатом – в блоке автоматики. Для повышения компактности ГПА блоки вентиляции и маслоохладителей размещены соответственно на промежуточном блоке и блоке маслоагрегатов. Для повышения надежности двигателя НK-16CT в состав агрегата введен блок фильтров топливного газа. Обогрев блоков ГПА осуществляется горячим воздухом из общестанционного коллектора. Стыковка всех блоков производится через гибкие переходники позволяющие компенсировать неточности установки при монтаже агрегата [2]. 1.3.1 Двигатель НК-16СТ Двигатель НК-16СТ является одноконтурным, газотурбинным, двухвальным двигателем, в котором свободная энергия преобразуется в мощность на выходном валу с помощью свободной турбины. Двигатель разработан с целью использования его в качестве базового в ГПА и предназначен для провода центробежного нагнетателя ГПА. Двигатель спроектирован на базе авиационного, двухвального двигателя НК-8-2у. В связи с этим в двигателе НК-16СТ достаточно одной ступени турбины низкого давления, так как теплоперепад на ней практически в два раза меньше, чем на турбине низкого давления двигателя НК- 8-2у. В отличии от двигателя НК- 8-2у, в двигателе НК-16СТ в качестве горючего используется природный газ, состоящий в основном из метана. В двигателе НК-16СТ за турбиной низкого давления устанавливается свободная силовая турбина, имеющая с турбиной низкого давления турбокомпрессора только газодинамическую связь. В свободной силовой турбине предполагается максимально возможное расширение продуктов сгорания, так как давление за свободной турбиной принимается таким, чтобы оставался перепад давления, необходимый только на преодоление сопротивления на выходе (выходной диффузор, поворотная улитка и выхлопная шахта с шумоглушителем). [3] Воздух из атмосферы, пройдя воздухоочистительное устройство ГПА, поступает во входной конфузор газогенератора, и после конфузора входит в направляющий аппарат газогенератора. После направляющего аппарата воздух сжимается в четырех ступенях компрессора низкого давления и через канал в средней опоре и регулируемый направляющий аппарат входит в шестиступенчатый компрессор высокого давления. Сжатый в десяти ступенчатом компрессоре газогенератора, воздух поступает в кольцевую камеру сгорания, где делится на два потока: первичный и вторичный. Воздух первичного потока, перемешиваясь с топливным газом (природный газ), подаваемый через форсунки, участвует в процессе горения. Воздух вторичного потока, охлаждая стенки камеры сгорания, постоянно подмешивается к продуктам сгорания, для получения необходимой температуры газа перед турбиной. Процесс сгорания идет при практически постоянном давлении. Падение давления в конце камеры сгорания составляет 4,5 % от полного давления за компрессором высокого давления. Воспламенение смеси топливного газа и воздуха при запуске двигателя происходит от двух воспламенителей, состоящих из пусковой форсунки и запальной свечи. Продукты сгорания, имеющие высокую температуру и давление при выходе из камеры сгорания, обладающие большой потенциальной энергией, поступают последовательно сначала на две ступени турбины газогенератора и затем на одну ступень силовой турбины привода двигателя, где потенциальная энергия продуктов сгорания преобразуется в механическую работу турбин. Мощность первой ступени турбины газогенератора затрачивается на вращение компрессора высокого давления, а мощность второй ступени газогенератора затрачивается на вращение компрессора низкого давления. [3] После турбины низкого давления продукты сгорания, имеющие еще запас потенциальной энергии (то есть происходит неполное расширение продуктов сгорания) поступают по тракту, образованному переходными оболочками, на одноступенчатую силовую турбину привода нагнетателя. В силовой турбине привода нагнетателя предполагается максимально возможное расширение продуктов сгорания, то есть давление за силовой турбиной становится таким, чтобы преодолеть сопротивление на выхлопе. Расширившийся за турбиной газ через кольцевой диффузор поступает в выхлопную шахту. Ротор турбины привода нагнетателя с ротором газогенератора имеют только газодинамическую связь. Некоторая часть воздуха минует камеру сгорания и используется: - для охлаждения диска первой ступени турбины газогенератора; - на наддув лабиринтов за диском второй ступени газогенератора; - для охлаждения опор турбин газогенератора и силовой турбины привода нагнетателя. Воздух также отбирается на систему обогрева входного направляющего аппарата газогенератора, систему противооблединения и на нужды газоперекачивающего агрегата. 1.3.2 Нагнетатель НЦ-16-56-1,44 Тип нагнетателя – двухступенчатый, центробежный с вертикальным разъемом показан на рисунке 1 и слайде 7. Направление вращения вала СТ против часовой стрелки.  1 – Полумуфта; 2 – Ротор; 3 – Подшипник; 4 – Корпус пакета; 5 – Обойма уплотнения; 6 – Корпус пакета (средняя часть); 7 – Цилиндр; 8 – Корпус пакета (нагнетательная часть); 9 – Крышка корпуса; 10 – Вкладыш упорный; 11 – Насос винтовой МВН30-320С. Рисунок 1 – Нагнетатель НЦ-16-56-1,44 Тип привода – газотурбинный, авиационный со свободной турбиной. Корпус нагнетателя представляет собой стальной кованый цилиндр. К цилиндру с внешней стороны приварены стальные, кованые всасывающий и нагнетательный патрубки. К нижней части цилиндра приварены опорные лапы, а в верхней части – опорные лапы под два гидроаккумулятора. В нижней части корпуса параллельно оси нагнетателя выполнены шпоночные пазы, для фиксации нагнетателя от поперечных перемещений после центровки с ротором свободной турбины двигателя. [4] Герметизация внутренних полостей проточной части и торцевых крышек осуществляется при помощи резиновых колец уплотнительных. К торцевой крышке со стороны нагнетания крепится улитка, которая совместно с внутренней частью торцевой крышки образует сборную камеру с радиальным выходом. К улитке крепится втулка, образующая с думмисом лабиринтное уплотнение. Переднее уплотнение рабочих колес и межступенчатое уплотнение также лабиринтного типа. Подшипники крепятся к торцевым крышкам через обоймы уплотнений. Подшипники закрыты кожухами с горизонтальным разъемом. Для замера вибраций ротора на торцах подшипников установлены датчики вибрации. Перемещения ротора замеряются датчиком осевого сдвига. Корпус внутренний – состоит из камеры всасывающей, диафрагмы, диффузоров, аппарата входного направляющего и обратного направляющего аппарата. В нижней части внутреннего корпуса закреплены ролики, на которых внутренний корпус вкатывается в корпус наружный. Ротор – представляет собой ступенчатый вал с напрессованными на него двумя рабочими колесами, думмисом, втулками уплотнений с износостойким покрытием и диском упорного подшипника, который крепится на валу ротора при помощи гайки. На приводном конце вала расположены детали зубчатой муфты: полумуфта, обойма зубчатая соединенные между собой призонными болтами. [4] Уплотнение ротора нагнетателя – состоит из концевого уплотнения представляющего собой щелевые масляные уплотнения, с плавающими кольцами и лабиринтного уплотнения. Концевое уплотнение состоит из внутреннего кольца уплотнительного и наружного кольца уплотнительного внутри, которого закреплены, пять колодок, способствующих всплытию кольца во время работы нагнетателя. Уплотнение колец по торцам осуществляется за счет деформации резинового кольца уплотнительного. Подшипник опорный состоит из разъемного в горизонтальной плоскости стального корпуса, обе части которого соединены болтами призонными, колодок опорных, которые удерживаются в корпусе специальными проточками, выполненными в разъемных втулках. Колодки стопорятся от проворота относительно корпуса штифтами. Подвод смазки осуществляется через отверстия в нижней и верхней половине корпуса. Контроль температурного режима подшипника осуществляется замером температуры масла при помощи термодатчика. Подшипник опорно-упорный – воспринимает радиальные и осевые нагрузки ротора нагнетателя. В состав опорно-упорного подшипника входит подшипник опорный и подшипник упорный. Корпус упорного подшипника крепится к корпусу опорного подшипника болтами и винтами. Расход масла в подшипнике регулируется алюминиевым кольцом. Температура масла контролируется с помощью термодатчиков. Блок маслонасосов со встроенным редуктором – предназначен для подачи масла в систему смазки и систему уплотнения нагнетателя. Система смазки – циркуляционная под давлением с воздушным охлаждением. Емкость масло системы с баком 5750 л, бак 4300 л, без воздушной потери в системе смазки и уплотнения 0,5 кг/ч. Система смазки обеспечивает подачу масла для смазки и охлаждения двух опорных и одного упорного подшипников нагнетателя, а также торсионного вала. Масло в систему смазки нагнетателя забирается из бака основным, встроенным в нагнетатель или пусковым насосом и подается по напорной линии в аппараты воздушного охлаждения. Пройдя через аппараты воздушного охлаждения, масло подается на фильтры. Охлажденное и очищенное масло поступает в коллектор смазки нагнетателя. Регулирование давления в коллекторе производится клапанами, отрегулированными на давление 0,6 МПа (6 кг/см2). Из коллектора часть масла направляется в систему уплотнения, остальное подается к точкам смазки нагнетателя по линиям к подшипникам и торсионному валу. Слив масла с точек смазки нагнетателя производится в бак. Система уплотнения – предназначена для предотвращения прорыва сжимаемого газа из нагнетателя в контейнер турбоагрегата. В систему уплотнения масло подается насосом ГНУ или пусковым электронасосом из бака и по напорным линиям направляется через фильтры в гидроаккумуляторы. Из гидроаккумуляторов масло направляется на регуляторы перепада давления РПД-1-2, они поддерживают постоянное превышение давления масла над давлением газа на всех режимах работы, за счет слива части масла подаваемого в систему уплотнения. Сливаемое масло из регуляторов направляется в коллектор смазки. В уплотнениях нагнетателя масло разделяется на два потока, большая часть под действием перепада давлений между уплотнительными кольцами смешивается с маслом отводимым от подшипников и сливается в бак. Небольшое количество масла под действием перепада давлений между маслом и газом проходит по зазору между уплотнительными кольцами и ротором в сторону газовой полости нагнетателя, смешивается в камере масло-газ с газом и под давлением направляется в маслоотводчики. В маслоотводчике масло частично отделяется от газа, дальше поступает в дегазатор, где полностью освобождается от газа и без давления по линии, на которой установлено смотровое окно, сливается в бак. Маслоотводчик предназначен для разделения газомасляной смеси и автоматического удаления масла, поступающего из маслогазовой полости нагнетателя в маслобак через дегазатор. При работе ПНУ из камеры масло газ нагнетателя масло поступает через штуцер маслоотводчика и заполняет пространство между корпусом и поплавком, когда подъемная сила превысит вес поплавка с маслом станет больше подъемной силы, поплавок, а также и клапан, загруженный с шайбой станет опускаться вниз. В этот момент открывается отверстие разгрузочного клапана, и масло проходит в полость направляющей втулки. В таблице 2 приведены основные технические данные и характеристики газоперекачивающего агрегата ГПА-Ц-16. [4] Таблица 2 – Основные технические данные и характеристики ГПА-Ц-16

Продолжение таблицы 2

|