курсовая. Взам инв. Подпись и дата

Скачать 400.16 Kb. Скачать 400.16 Kb.

|

|

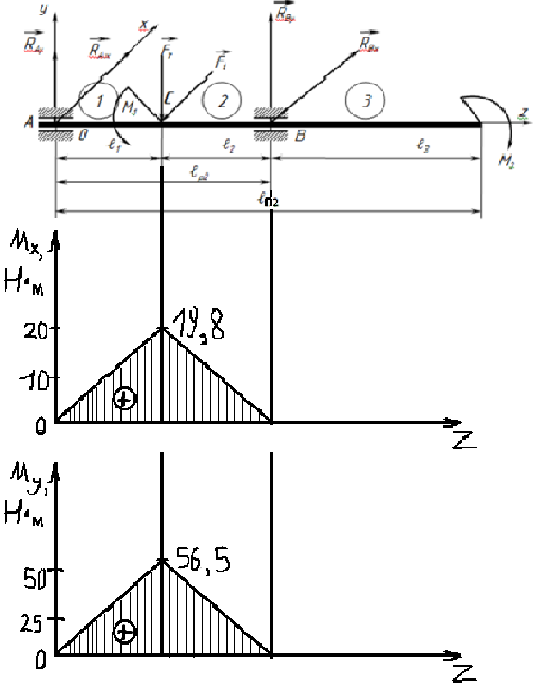

Рис. 5 - Расчетная схема вала Считая, что силы в зацеплении сосредоточенные и приложенные в середине ступицы, по компоновочной схеме определяем: ӏ1 = lp / 2; ӏ1 = 92 / 2 = 46 мм. ӏ2 = 46 + 5 = 51 мм. l3 = lп2 – lp2 l3 = 72 мм. а) Определение неизвестных внешних нагрузок – реакций в опорах Вал подвергается изгибу и кручению одновременно. В плоскости УОZ – вертикальной плоскости, действуют силы реакции в опорах RAy, RBy и радиальная сила Fr. Реакции в опорах определяются путем решения уравнений равновесия: 1)  , ,  , ,откуда  690,5 Н. 690,5 Н.2)  , ,  откуда  853,5 Н. 853,5 Н. Проверка правильности определения опорных реакций: 3)  , ,  В плоскости ХОZ – горизонтальной плоскости, действуют силы реакции в опорах RAx, RBx и окружная сила Ft. Реакции опор определяются решением уравнений равновесия: 1)  , ,  , ,откуда  Н. Н.2)  , ,  откуда  Н. Н. Проверка правильности определения опорных реакций: 3)  , ,  Силы реакции опор определены верно: RAx =  Н; RAy = 893,5 Н; Н; RAy = 893,5 Н;RBx =  Н; RBy = 690,5 Н. Н; RBy = 690,5 Н.б) Суммарные реакции опор (реакции для расчета подшипников): RrA =  2096,8 Н; 2096,8 Н;  = =  Н. Н.в) Определение изгибающих и крутящих моментов по длине вала и построение эпюр Мх(z), Му(z) При расчёте изгиба с кручением нет необходимости в определении поперечных сил Rу(z) и Rx(z), так как они не учитываются при расчете на прочность. Для построения эпюр Мх(z), Му(z), Мz(z) разбиваем вал на три участка и методом сечений определяем эти функции. Участок 1: 0 ≤ z ≤ ℓ1; Мх(1) = RАyz; Му(1) = RАxz; Мz(1) = 0; при z = 0 (точка А): Мх(1) = 0; Му(1) = 0; Мz(1) = 0; при z = ℓ1 = 46 мм: Мх(1) = 893,5 × 0,046 = 41,1 Н·м. Му(1) =  × 0,046 = 87,2 Н·м. × 0,046 = 87,2 Н·м. Мz(1) = 0. Участок 2: ℓ1 ≤ z ≤ (ℓ1 + ℓ2); Мх(2) = RАyz – Fr (z - ℓ1); Му(2) = RАxz – Ft (z - ℓ1); Мz(2) = М1= -20 Н; при z = ℓ1 = 46 мм: Мх(2) = 893,5 × 0,046 = 41,1 Н·м; Му(2) =  × 0,051 = 94,8 Н·м; × 0,051 = 94,8 Н·м;Мz(2) = - 200 Н; при z = (ℓ1 + ℓ2) = 97 мм: Мх(2) = 893,5 × 0,097 – 1456 × (0,097 - 0,046) = 0; Му(2) =  × 0,097 – 900 × (0,097 - 0,046) = 0; × 0,097 – 900 × (0,097 - 0,046) = 0;Мz(2) = -200 Н. Участок 3: (ℓ1 + ℓ2) ≤ z ≤ (ℓ1 + ℓ2 + ℓ3); Мх(3) = RАyz - Fr(z - ℓ1) + RВy(z - ℓ1 - ℓ2); Му(3) = RАxz – Ft(z - ℓ1) + RВx(z - ℓ1 - ℓ2); Мz(3) = -20 Н·м; при z = (ℓ1 + ℓ2) = 97 мм: Мх(3) = 893,5× 0,097 – 1456 × (0,097 – 0,051) = 0 Му(3) =  × 0,097 – 4000 × 0,051 + × 0,097 – 4000 × 0,051 +  × 0 = 0; × 0 = 0;Мz(3) = -200 Н·м; при z = (ℓ1 + ℓ2 + ℓ3) = 209 мм: Мх(3) = 893,5 × 0,209 – 1456 × 0,135 + 154,4× 0,057 = 0; Му(3) =  × 0,209 – 4000 × 0,135 + × 0,209 – 4000 × 0,135 +  × 0,057 = 0; × 0,057 = 0;Мz(3) = -200 Н·м. Так как все функции линейные, они графически выражаются прямой линией, для нахождения которой достаточно определить значения в начале и конце каждого участка. Сводим в таблицу полученные значения изгибающих и крутящих моментов в поперечных сечениях вала:

По полученным на границах участков значениям моментов строим эпюры Мх(z), Му(z), Мz(z) (рис.5). Из эпюр следует, что опасным является нормальное сечение, проходящее через точку «С», в котором Мх = 41,1 Н·м; Му = 94,8 Н·м, │Мz│ = 200 Н·м  Рис.6 - Эпюры Мх(z), Му(z), Мz(z) Для ведущего вала Считая, что силы в зацеплении сосредоточенные и приложенные в середине ступицы, по компоновочной схеме определяем: ӏ1 = lp / 2; ӏ1 = 79 / 2 = 39,5 мм. ӏ2 = 41 + 5 = 44,5 мм. а) Определение неизвестных внешних нагрузок – реакций в опорах Вал подвергается изгибу и кручению одновременно. В плоскости УОZ – вертикальной плоскости, действуют силы реакции в опорах RAy, RBy и радиальная сила Fr. Реакции в опорах определяются путем решения уравнений равновесия: 1)  , ,  , ,откуда  Н. Н.2)  , ,  откуда  Н. Н. Проверка правильности определения опорных реакций: 3)  , ,  В плоскости ХОZ – горизонтальной плоскости, действуют силы реакции в опорах RAx, RBx и окружная сила Ft. Реакции опор определяются решением уравнений равновесия: 1)  , ,  , ,откуда  Н. Н.2)  , ,  откуда  Н. Н. Проверка правильности определения опорных реакций: 3)  , ,  Силы реакции опор определены верно: RAx =  Н; RAy = Н; RAy =  Н; RBx = Н; RBx =  Н; RBy = Н; RBy =  Н. Н. б) Суммарные реакции опор (реакции для расчета подшипников): RrA =  Н; Н;  = =  Н Н5. Расчет и выбор подшипников 1) Проверка долговечности подшипников Выбираем по (ГОСТ 8338-75). Подшипник шариковый радиальный для диаметра ведущего вала 40 мм средней серии 308, имеющий динамическую грузоподъемность С=41 кН, и статическую грузоподъемность Со= 22,4 кН, проверяем на долговечность, которая может быть сведена к расчету в часах Lhи сравним его с долговечностью привода h=10000 ч., т.е. Lhh. 2) Ресурс в часах определяем по формуле:  10000 ч. 10000 ч. = 10364829 ≥ 10000 ч. = 10364829 ≥ 10000 ч.где n = 230 мин-1 – частота вращения вала; С= 33200 Н – динамическая грузоподъемность; Q – приведенная нагрузка на опору; α= 3 – показатель степени для шариковых подшипников. 3) Приведенная нагрузка на опору:   где Х= 1 – коэффициент радиальной нагрузки (см. табл.53), Y= 0 – коэффициент осевой нагрузки (см. табл.53);  = 1 – коэффициент, учитывающий вращение кольца подшипника (в нашем примере вращается внутреннее кольцо); = 1 – коэффициент, учитывающий вращение кольца подшипника (в нашем примере вращается внутреннее кольцо);R – радиальная нагрузка, действующая на опору:   = 2799 Н; = 2799 Н;Fa=…….. Н –осевая нагрузка, действующая на опору; Кб= 1,3 (в соответствии с заданием) – коэффициент, учитывающий характер нагрузки на опору; Кm= 1 – термический коэффициент (при нормальных температурных условиях). Таким образом Lh = 10364829 ч. ≥ 10000 ч. ресурс работы: принятого подшипника обеспечивает заданную долговечность привода. Расчет для подшипников ведомого вала: 1) Проверка долговечности подшипников Выбираем по таблице 7.1 (Приложение 14) подшипник шариковый радиальный для диаметра ведущего вала 30 мм средней серии 306, имеющий динамическую грузоподъемность С = 28,1 кН, и статическую грузоподъемность Со =14,6 кН, проверяем на долговечность, которая может быть сведена к расчету в часах Lhи сравним его с долговечностью привода h=10000 ч., т.е. Lhh. 2) Ресурс в часах определяем по формуле:  10000 ч. 10000 ч.где n = 697,5 мин-1 – частота вращения вала; С = 28000 Н – динамическая грузоподъемность; Q – приведенная нагрузка на опору; а = 3 – показатель степени для шариковых подшипников. 3) Приведенная нагрузка на опору:  где Х = 1– коэффициент радиальной нагрузки (см. табл.53), Y = 0 – коэффициент осевой нагрузки (см. табл.53); Kk=1 – коэффициент, учитывающий вращение кольца подшипника (в нашем примере вращается внутреннее кольцо); R – радиальная нагрузка, действующая на опору:  Fa=…….. Н –осевая нагрузка, действующая на опору; Кб= 1,3 (в соответствии с заданием) – коэффициент, учитывающий характер нагрузки на опору; Кm= 1 – термический коэффициент (при нормальных температурных условиях). Таким образом: Lh =  ч. ≥ 10000 ч. ресурс работы принятого подшипника обеспечивает заданную долговечность привода. ч. ≥ 10000 ч. ресурс работы принятого подшипника обеспечивает заданную долговечность привода.6. Выбор и проверочный расчет шпоночного соединения ведомого вала цилиндрического редуктора 1) Расчетная схема шпоночного соединения:  2) Исходные данные: вращающий момент на выходном валу Т = 0,08 Н∙м; диаметр участка вала для установки колеса dк = 51мм; ширина зубчатого колеса b = 50 мм; материал ступицы (колеса) – сталь 40Х 3) Выбор и расчёт основных параметров шпонки Для передачи вращающего момента Т = 0,2 Н∙м от зубчатого колеса к выходному валу применим призматическую шпонку. 4) Определяем параметры шпонки по таблице 54 для dкнаходим: Ширину b и высоту h шпонки, а также глубину паза на валу t1 и в ступице t2выбираем стандартными в зависимости от диаметра вала dк = 51 мм по таблице 54. b = 16 мм, h = 10 мм, t1 = 6 мм, t2 = 4,3 мм 5) Определяем длину шпонки: ℓ = b2 – (5…8) мм = 8 мм. Из ряда стандартных длин выбираем ℓ = 8 мм. | |||||||||||||||||||||||||||||||||||||||||||||||