Вкр Электроэнергетика. южнороссийский государственный политехнический университет (нпи) имени М. И. Платова

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

|

Таблица 18 – Результаты расчета магнитной цепи при δ1 = δ1кон

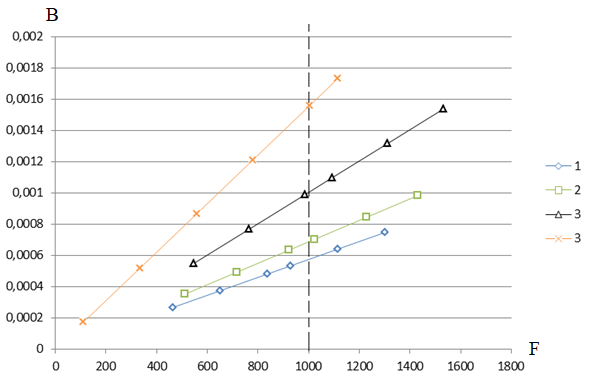

По результатам вычислений, представленных в таблицах 5 – 8 построим магнитные характеристики.  Рисунок 9 – Магнитные характеристики Используя рисунок 9, определяем реальные значения рабочего потока при F=1000H Магнитную индукцию на i-том участке определим как: Напряжённость поля найдём по таблице намагничивания стали. Конечные результаты расчёта приведены в таблице 19. Таблица 19 – Конечные результаты расчёта магнитной цепи

Расчет динамических характеристик электромагнита Определение времени срабатывания: Время срабатывания - это время, с момента включения до установившегося на одном уровне значения тока и завершения движения якоря. где: Определение времени трогания: Время трогания рассчитывается с использованием формулы:  ; (75) ; (75)где L - индуктивность катушки; iтр - ток трогания. Индуктивность катушки можно определить как: где ω - количество витков катушки; Ток трогания найдётся как: где Fпр - сила противодействующей пружины, Fпр = 10 Н. Подставляя найденные ранее величины в формулу ( 36 ), рассчитаем время, затрачиваемое на трогание:  с. (79) с. (79)Определение времени движения Для определения время движения графоаналитическим методом, нам потребуется построить тяговую характеристику. Силу тяги определим как: где Фi – реальный магнитный поток на i-том участке; S – площадь сечения. Таблица 20 – Расчётные значения силы тяги

По данным таблицы 20 строим тяговую характеристику.  Рисунок 10 – Тяговая характеристика Время движения определим как:  ; (82) ; (82)где (Fт - Fпр)i – равнодействующая сила на i-том участке; m – масса якоря; xi – ход якоря на i-том участке. Масса якоря рассчитывается при помощи по формулы: где a, c – размеры якоря; ρ – плотность стали, ρ = 7650 κг/м3. Рассчитаем равнодействующую силу на i-том участке: где S – площадь между тяговой характеристикой и характеристикой противодействующей пружины (определяется по графику рисунка 10) kF, kX – масштабы величин силы и зазора соответственно Таблица 21 – Расчётные значения

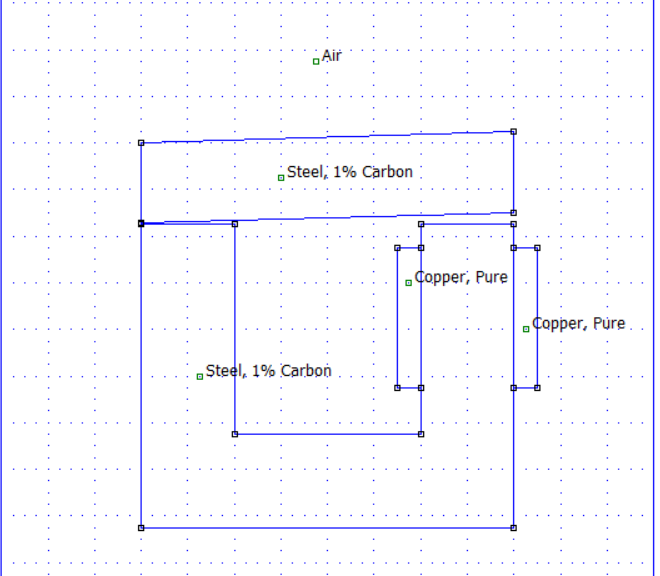

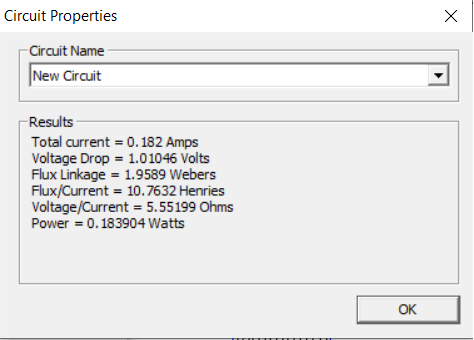

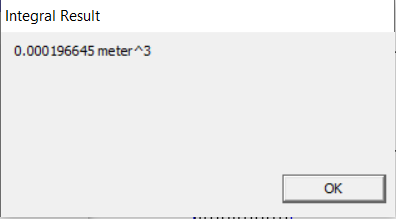

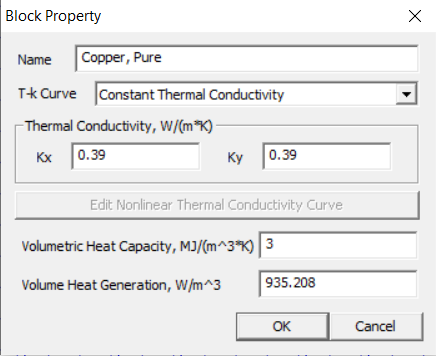

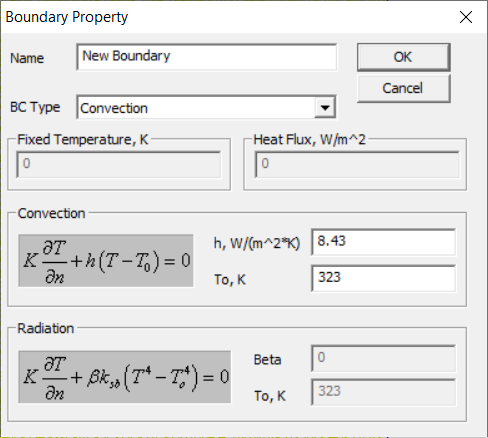

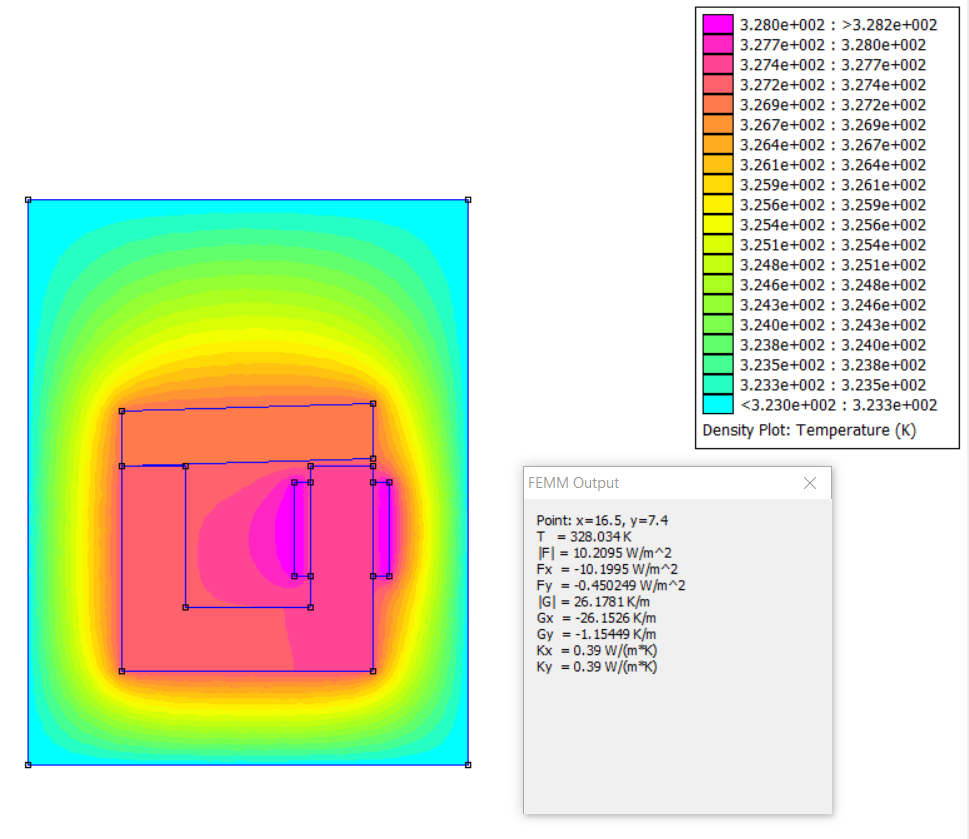

Используя данные таблицы 11, можем определить время движения: Теперь, когда нам известны tтр и tдв, представляется возможным расчет времени срабатывания электромагнита: Поверочный расчет второго типа Тепловой расчет Тепловому режиму катушки электромагнита характерно превышение температуры обмотки над температурой среды. Это превышение может быть рассчитано с использованием формулы [7, с.12]: где kто – обобщённый коэффициент теплоотдачи; Sохл – поверхность охлаждения катушки. Величину коэффициента теплоотдачи можно определить по формуле [7, с.13]: где kто0 – коэффициент теплоотдачи при 0 ºС, kто0 = 1.4·10-5 Вт/(мм2·ºС); β – коэффициент, учитывающий увеличение теплоотдачи при нагреве катушки, β = 5·10-8 Вт/(мм2·ºС); tрасч – разность температуры окружающей среды и температуры нагрева обмотки, tрасч = 75ºС. Рассчитаем поверхность охлаждения катушки. Можно предположить, что материал каркаса обладает внушительным тепловым сопротивлением, ощутимо уменьшающим рассеяние тепла с торцевых и внутренней поверхностей катушки, тогда [7, с.13]: Подставляя найденные величины в выражение 83 получим: В результате вычислений мы можем наблюдать, что намагничивающая сила, образовавшаяся в результате проверки, больше заданной, плотность тока не превышает максимального значения и допустимое повышение температуры катушки не превышает τдоп = 80 ºС, из этого следует, что расчёт проведён правильно. Расчет температурного поля электромагнитного привода В практике проектирования электрических устройств часто используются упрощенные тепловые расчетные модели, которые имеют низкую точность и не позволяют создавать оптимальные конструкции с точки зрения использования материалов по теплостойкости. Решить задачу расчета температурного поля прибора аналитически с учетом основных факторов не представляется возможным из-за изменчивости характеристик материалов в зависимости от температуры и чрезмерной сложности этих методов. Для получения приемлемой точности решения используются приближенные численные методы. Эффективность их применения в современных условиях обеспечивается высокоскоростной цифровой вычислительной техникой и достаточным удобством реализации этих методов на компьютере. Для электромагнитных приводов существует тепловой режим, определяющий рациональное сочетание использования свойств материала и требований к надежности и долговечности. Любое занижение температуры по сравнению с оптимальной будет указывать на недоиспользование возможностей электромагнитного привода, а завышение приведет к снижению надежности и продолжительности работы или выходу из строя электромагнитного привода. Поэтому для учета условий работы электромагнитного привода в реальных условиях необходимо разработать математические модели тепловой системы на разных уровнях. Моделирование процесса нагрева при срабатывании электромагнита для более точного расчета может быть выполнено в полевых условиях постановки задачи. Тепловые расчеты электромагнитного привода учитывают в общем случае три типа тепла: теплопроводность, конвекцию и лучистую теплопередачу. Температурные поля часто бывают плоскопараллельными или осесимметричными. Это связано с большим диапазоном типичных значений коэффициентов теплопроводности различных деталей, определяющих значения температурных градиентов. Для расчета распределения температурного поля в электромагнитном приводе в двумерной постановке предлагается использовать программный комплекс FEMM. При этом делаются следующие предположения: 1. Температура внутри элемента считается постоянной. 2. Потери в элементе, если таковые имеются, сосредоточены в геометрическом центре элемента. 3. Мы пренебрегаем тепловым излучением элементов, мы предполагаем, что тепло передается между элементами за счет теплопроводности и конвекции. В общем случае для теплового расчета необходима информация о конструкции электромагнита, из которой следует знать следующее: - геометрические размеры всех элементов конструкции и их возможное соединение; - технологические параметры каждого из конструктивных элементов; - Распределение источников тепла по элементам вычислительной зоны и их насыпная плотность; - Информация о наличии и типе граничных условий теплопередачи по всему периметру анализируемого аппарата. Здесь важно выяснить, какая часть границы, и какие граничные условия существуют. Остальные данные обрабатываются в зависимости от одного из трех режимов процессора. Первым шагом в вычислении любой проблемы с помощью программного пакета FEMM является создание геометрической модели. В этом случае каждому блоку присваиваются определенные свойства в формате, указанном разработчиками пакета. На практике при расчете электромагнитных устройств всегда встречаются случаи, когда этот процесс не сводится просто к установке значений, взятых из соответствующих справочников. На рисунке 11 показана геометрическая модель электромагнита с расставленными метками материалов.  Рисунок 11 - Геометрическая модель электромагнита. При изготовлении обмоток из жестких секций, состоящих из небольшого количества витков прямоугольной проволоки, каждый проводник располагается строго по отношению к стенкам канавки и его размеры сопоставимы с поперечными размерами канавки. Таким образом, при описании модели можно четко указать положение проводников и всех элементов изоляции и, как следствие, теплопроводность соответствующих блоков. Иное дело с ослабленными обмотками. В такой обмотке проводники соединяются хаотично, даже часто перекрещиваясь. Как касания, так и неравномерные воздушные зазоры между ними (после пропитки эти зазоры частично заполняются изоляционным составом) бесконечны, что делает практически невозможным обозначение точного положения медной и изолирующей поверхностей. Проанализируем эквивалентную теплопроводность области, занимаемой мягким участком через провода. В этом случае решающее значение будет иметь теплопроводность изоляции, которая состоит из двух элементов: эмалированного покрытия проводов и краски. Катушка электромагнита имеет эквивалентную теплопроводность. Для решения вопроса о величине эквивалентной поперечной теплопроводности необходимо использовать эмпирическую зависимость.  Здесь tср =65℃– средняя температура пучка проводников; kп =0.6– технологический коэффициент пропитки; dиз=0.12 мм – диаметр изоляции; kз=0.5 коэффициент заполнения; λл=0.3 теплопроводность лака; λэм=0.2 теплопроводность эмали. Объемная плотность, которую необходимо задать в катушке, определяется следующим образом: Где Рк – мощность, потребляемая катушкой при притянутом якоре (Рисунок 12), Vк – объем катушки, м3 (Рисунок 13).  Рисунок 12 - Мощность, потребляемая катушкой.  Рисунок 13 - Объем катушки. Тогда объемная плотность: Объемную плотность и эквивалентную теплопроводность заносим в параметры катушки (рисунок 14)  . .Рисунок 14 - Параметры катушки Коэффициент теплоотдачи конвекцией может быть определен по формуле: Создаем граничное условие конвективного теплообмена и задаем его по внешней границе электромагнита (Рисунок 15)  Рис. 15 – Условие конвективного теплообмена Выполняем расчет. Результат расчета представлен на рисунке 16.  Рисунок 16 – Результаты расчета  Рисунок 17 – Распределение температуры по высоте катушки  Рисунок 18 – Распределение температуры по ширине катушки Максимальная температура обмотки 56℃. Допустимая температура класса нагревостойкости «А» составляет 108℃. 56<108, значит, катушка является работоспособной. |